Aangepaste PP profielen fabrikant

Ontdek aangepaste PP-profielen voor sterke, hittebestendige en slagvaste kunststofextrusie. Ideaal voor de auto-industrie, de bouw en nog veel meer. Vraag een offerte aan!

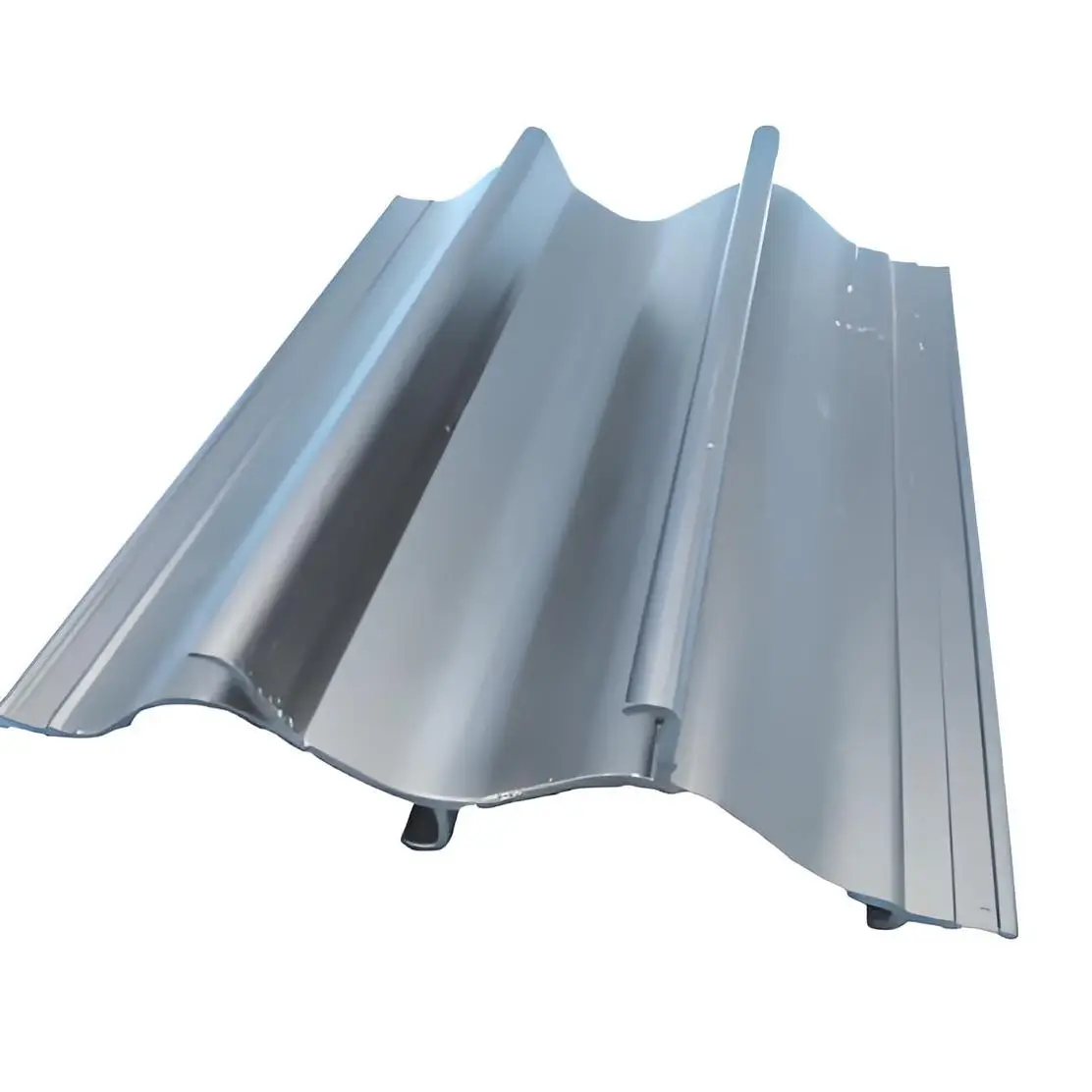

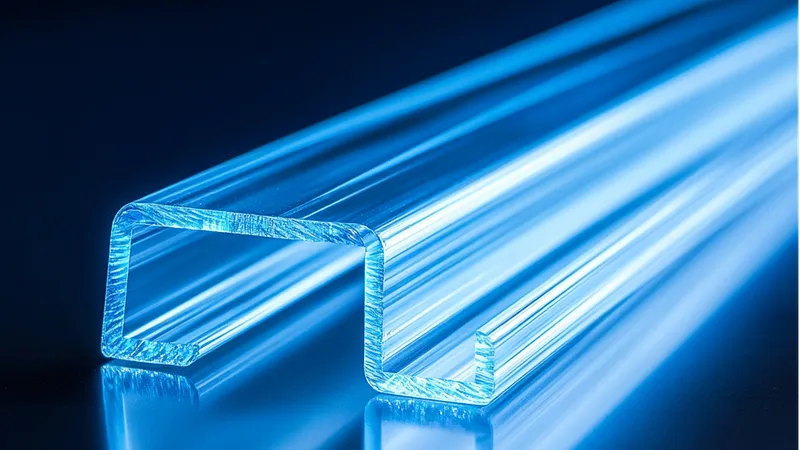

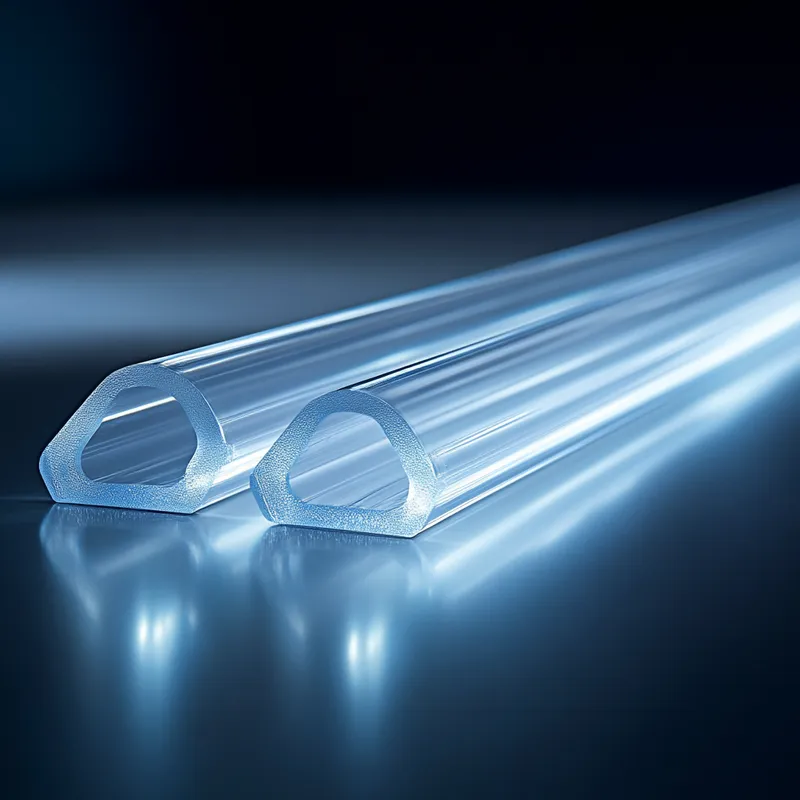

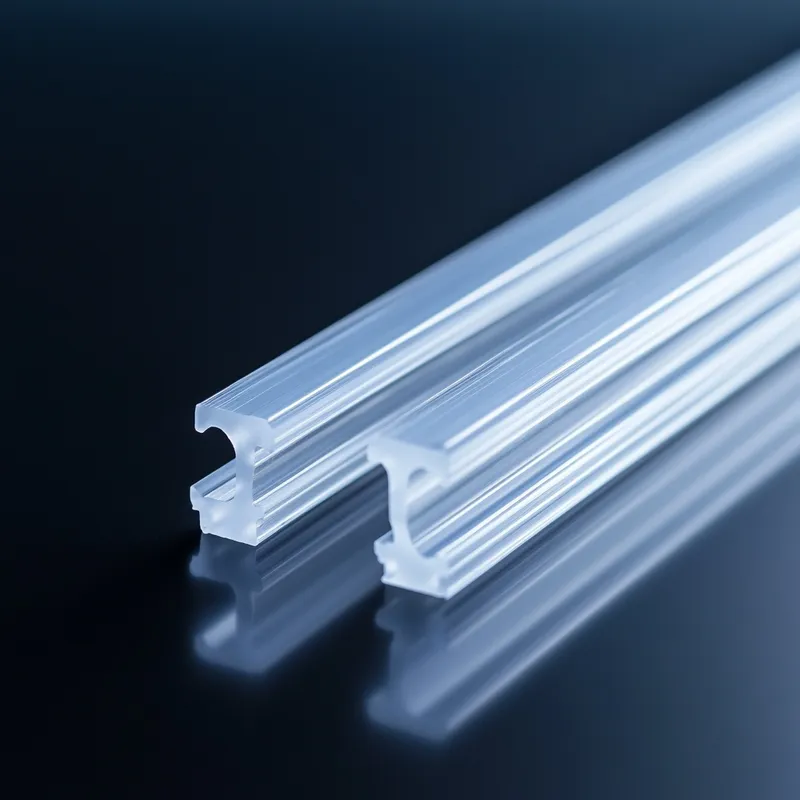

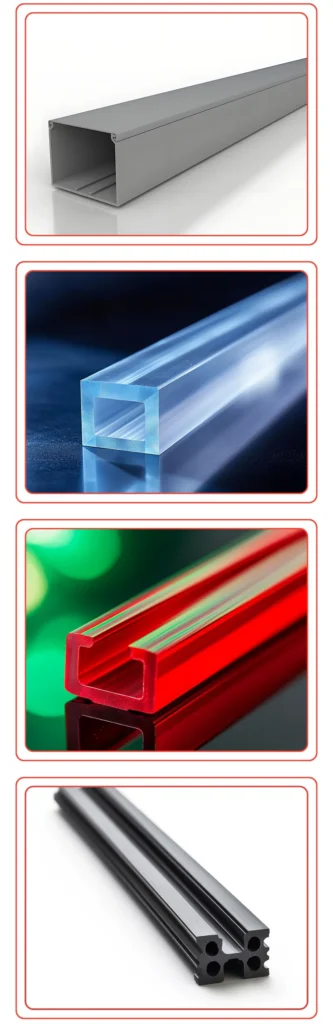

PP afdekprofiel

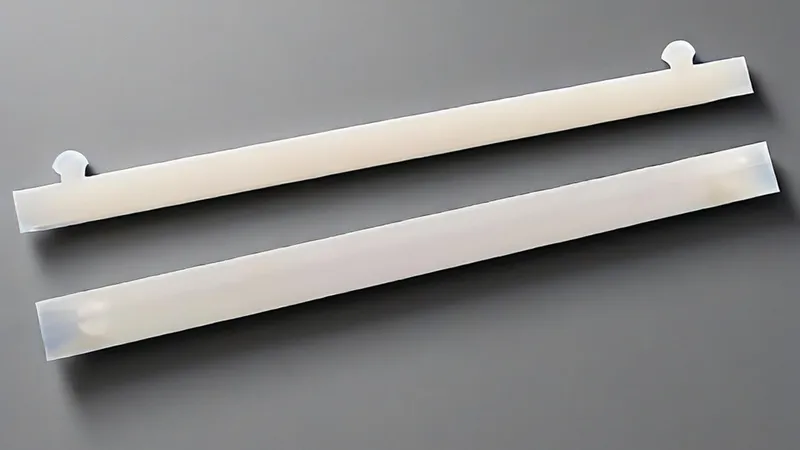

PP waterkeringsprofiel

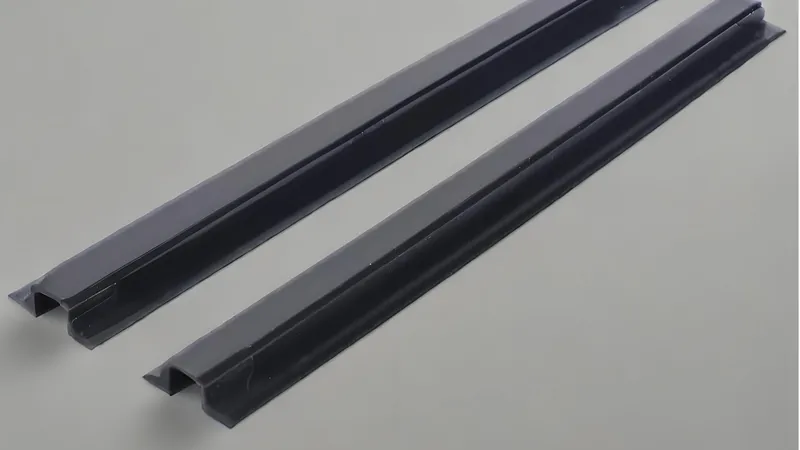

PP antibotsingsprofiel

PP Demisterblad

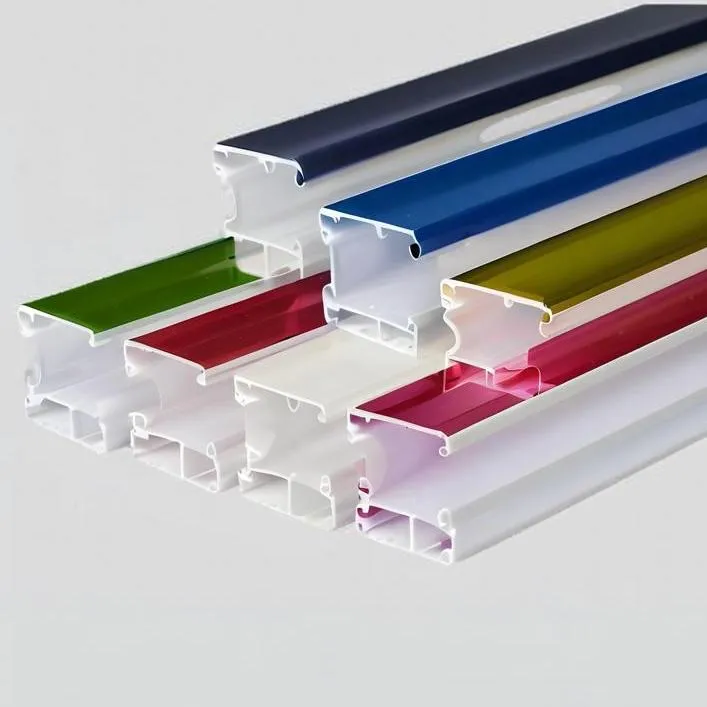

PP klemmenstrook

Gids voor de productie van aangepaste PP extrusieprofielen

Wat zijn PP-profielen?

PP Profielen (Polypropyleen Profielen) zijn kunststof profielen die worden vervaardigd door middel van kunststof extrusieprocessen, waarbij gebruik wordt gemaakt van polypropyleen (PP) materiaal. De belangrijkste kenmerken en toepassingen zijn:

1. Kernfuncties en verwerking:

Extrusieproces:

- PP-pellets worden gesmolten bij 170-240℃ in een schroefextruder, vervolgens gevormd via mallen en snel afgekoeld.

Ondersteunt aanpassing in kleine series voor complexe doorsnedeontwerpen.

② Materiaalvoordelen:

- Corrosiebestendigheid: Stabiel tegen zuren, alkaliën en organische oplosmiddelen, ideaal voor bekledingen van chemische apparatuur.

- Lichtgewicht: Dichtheid van 0,90-0,91 g/cm³, voor lagere transport- en installatiekosten.

- Voldoet aan medische normen: Voldoet aan de biocompatibiliteitsnormen voor medische apparatuur en verpakking.

Toepassingen:

- Industrieel: Corrosiebestendige pijpen, kabelmantels, frames voor apparatuur.

- Medisch: infuusslangen, onderdelen van chirurgische instrumenten.

- Constructie: Lichtgewicht scheidingswanden, waterdichte afdichtingen.

2. Productie op maat:

Professionele maatwerkfabrikanten van PP-profielen optimaliseren de prestaties door aanpassingen in het matrijsontwerp en toevoegingen (bijv. glasvezel). Typische PP extrusieprocessen zijn drogen, smelten, koelen en nabehandelen.

Waar worden PP-profielen het meest gebruikt?

PP-profielen (polypropyleen) worden veel gebruikt in verschillende industrieën vanwege hun corrosiebestendigheid, lichtgewicht eigenschappen, aanpasbaarheid en kosteneffectiviteit. Hieronder staan de belangrijkste toepassingsscenario's en bijbehorende kenmerken van het proces voor kunststofextrusie, geanalyseerd in relatie tot de behoeften van de industrie:

1. Bouw en woninginrichting:

Afdichtingssystemen:PP-profielen blinken uit in afdichtingen voor ramen/deuren en hoekbeschermers dankzij hun weerbestendigheid en thermische flexibiliteit. Co-extrusie met TPE verbetert de luchtdichtheid en levensduur, terwijl decoratieve sierlijsten de structurele integriteit behouden in alle seizoenen. Vormontwerpen maken integratie van meerdere materialen mogelijk voor complexe geometrieën.

② Ventilatiekanalensystemen:.Antimicrobiële PP roosters optimaliseren de luchtstroom binnenshuis met modulaire ontwerpen voor snelle installatie. Op maat gemaakte doorsneden via precisiemallen zorgen voor compatibiliteit met architecturale lay-outs. Lichtgewicht eigenschappen verminderen de belasting terwijl de chemische stabiliteit in vochtige omgevingen behouden blijft.

2. Huishoudelijke apparaten en elektronica:

① Koelkast/vriezer afdichtingen:.De hybride TPE-PP-extrusie brengt elasticiteit en vorstbestendigheid in balans, waardoor condenslekkage wordt voorkomen. Meerlaagse structuren weerstaan frequente deurbewegingen, terwijl UV-stabilisatie de integriteit van de afdichting in verschillende klimaten behoudt. Aangepaste hardheidsgradiënten voldoen aan compartimentspecifieke afdichtingseisen.

② Elektronische behuizingen:.Dunwandige PP behuizingen beschermen componenten tegen vocht en corrosie door oppervlaktebehandelingen op nanoschaal. Zeer nauwkeurige extrusie garandeert ±0,1 mm tolerantie voor warmtegevoelige assemblages. Vlamvertragende formuleringen voldoen aan IEC-normen zonder afbreuk te doen aan de recyclebaarheid.

3. Medische en sanitaire voorzieningen:

① Instrumentonderdelen van medische kwaliteit: PP-profielen worden gebruikt in leuningen en medicijnkastrails. Ze moeten voldoen aan de normen voor onschadelijkheid en chemische weerstand om veiligheid en betrouwbaarheid te garanderen.

Laboratoriumapparatuur: PP-profielen zijn bestand tegen zuren en alkaliën, waardoor ze ideaal zijn voor laboratoriumomgevingen. In het extrusieproces kunnen antistatische modificatoren worden geïntegreerd om de veiligheid en naleving van normen te garanderen.

4. Automobiel en transport:

① Interieur en functionele onderdelen: PP-profielen worden gebruikt in dashboardsteunen en kabelboomomhulsels. Het extrusie-spuitgietproces maakt de integratie van complexe onderdelen in één matrijs mogelijk.

② Lichtgewicht constructiedelen: Dankzij de lage dichtheid van PP kan het metalen onderdelen vervangen, zoals steunen voor accubakken. Het extrusieproces zorgt voor een optimale verdeling van de wanddikte voor meer sterkte en duurzaamheid.

5. Industriële en milieutechnologie:.

① Corrosiebestendige leidingen en tanks: PP-profielen worden gebruikt in tanks voor chemische opslag en galvanisatie, waarbij extrusietechnieken met dikke wanden de chemische weerstand in zware omgevingen verbeteren.

Onderdelen van milieuapparatuur: PP-profielen zijn ideaal voor vullingssteunen voor rookgastorens. Dankzij het extrusieproces kunnen poreuze structuren op maat worden gemaakt, waardoor het oppervlak wordt vergroot om de prestaties te verbeteren.

6. Aanpassing Voordelen:.

Aanpassing in kleine series: Doorsneden op maat, zoals medische anti-bijtstrips of LED-lampekappen, kunnen op verzoek worden ontwikkeld, waarbij de snelle maltechnologie helpt om de kosten te verlagen.

Verbeterde formuleringen:.30% GF-PP composieten bereiken een treksterkte van 120MPa voor seismische bouwbanden. Halogeenvrije FR-systemen voldoen aan UL94 V-0 bij een dikte van 1,5 mm. Geleidende koolstof-zwarte mengsels bereiken 10³Ω-cm voor ESD-veilige industriële vloeren.

Hoe worden PP-profielen gemaakt? Een stap-voor-stap handleiding

Polypropyleen (PP) profielen worden veel gebruikt in verschillende industrieën vanwege hun uitstekende duurzaamheid, chemische weerstand en veelzijdigheid. Voor de productie van PP-profielen wordt het kunststofextrusieproces gebruikt, wat een efficiënte en kosteneffectieve methode is om profielen op maat in bulk te produceren. Hieronder wordt stap voor stap uitgelegd hoe PP-profielen doorgaans worden vervaardigd:

1. Materiaalkeuze en voorbereiding:

De eerste stap in de productie van PP profielen is het selecteren van de juiste kwaliteit polypropyleen. Dit kan variëren afhankelijk van het beoogde gebruik van het profiel, zoals voor industriële, medische of consumententoepassingen. Voor polypropyleenprofielen van medische kwaliteit moet het materiaal voldoen aan strenge kwaliteits- en veiligheidsnormen.

Als het materiaal eenmaal gekozen is, wordt het voorbereid door er eventueel noodzakelijke additieven aan toe te voegen, zoals UV-stabilisatoren, antioxidanten of kleurstoffen, om de prestaties of esthetische kwaliteiten van het profiel te verbeteren.

2. Kunststof extrusieproces:

De kern van de productie van PP-profielen is kunststofextrusie, waarbij de polypropyleenpellets worden gesmolten en het gesmolten materiaal door een matrijs wordt geperst om een doorlopend profiel te maken. Het extrusieproces omvat de volgende belangrijke stappen:

Voeding: Pellets van polypropyleen worden in de trechter van een extruder geladen, waar ze naar het vat worden getransporteerd.

Verwarmen en smelten: Het materiaal wordt verwarmd in het extrudeervat, waar het geleidelijk wordt gesmolten tot een viskeuze toestand.

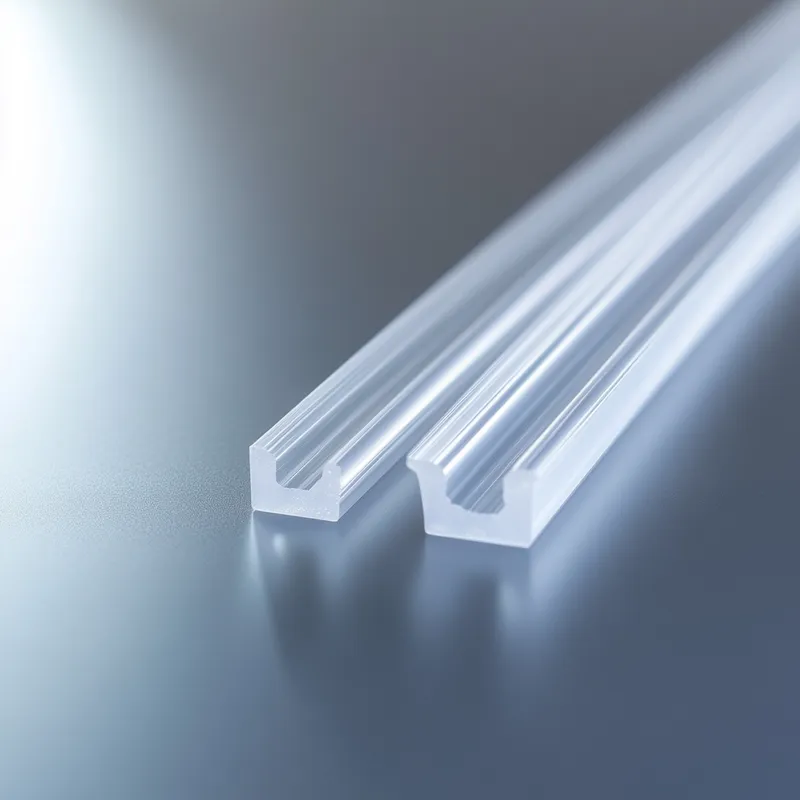

Extrusie: Het gesmolten PP wordt door een speciaal ontworpen matrijs geduwd om de gewenste vorm van het profiel te vormen. Dit kunnen eenvoudige vormen of complexere ontwerpen zijn, afhankelijk van de toepassing. Profielen worden op maat gemaakt door de matrijs dienovereenkomstig aan te passen.

Koeling: Zodra het profiel de matrijs verlaat, wordt het gekoeld met lucht of water om de vorm te stollen.

De verwerking van PP-extrusieprofielen vereist een nauwkeurige regeling van temperatuur, druk en matrijsontwerp om een productie van hoge kwaliteit en consistentie te garanderen.

3. Koelen en snijden na extrusie:

Nadat het PP-profiel geëxtrudeerd en afgekoeld is, wordt het meestal door een matrijs of een set rollen gehaald om ervoor te zorgen dat het profiel zijn beoogde afmetingen behoudt. De geëxtrudeerde profielen worden vervolgens in de gewenste lengtes gesneden.

Voor aangepaste PP-profielen in kleine series wordt elke serie zorgvuldig gemeten en gesneden om te voldoen aan de specifieke eisen van de klant. Aanpassingen kunnen aanpassingen in dikte, breedte of andere ontwerpkenmerken omvatten.

4. Kwaliteitscontrole en inspectie:

Om ervoor te zorgen dat de afgewerkte PP-profielen aan de vereiste specificaties voldoen, worden in verschillende stadia van het productieproces kwaliteitscontroles uitgevoerd. Deze controles kunnen het volgende omvatten

① Dimensionale inspectie: Ervoor zorgen dat de profielen voldoen aan de exacte maat- en vormspecificaties.

Visuele inspectie: Controleren op oppervlaktedefecten, zoals scheuren, verkleuring of luchtbellen.

Prestatie testen: Het testen van de duurzaamheid, chemische weerstand en andere functionele eigenschappen van het profiel, vooral voor veeleisende toepassingen zoals medisch of industrieel gebruik.

5. Verpakking en levering:

Zodra de profielen door de inspectie zijn gekomen, worden ze zorgvuldig verpakt voor levering. De verpakking kan beschermende coatings of wikkels bevatten om schade tijdens het transport te voorkomen. De op maat gemaakte PP profielen zijn dan klaar om verzonden te worden naar klanten, in bulk of in aangepaste bestellingen voor specifieke projecten.

PP vs. metaal/pvc: welk materiaal is kostenefficiënter?

Bij de keuze van materialen voor productie is kostenefficiëntie altijd een topprioriteit. De keuze tussen PP (polypropyleen), metaal en PVC (polyvinylchloride) kan zowel de productiekosten als de prestaties van uw producten aanzienlijk beïnvloeden. Hier analyseren we hoe PP zich verhoudt tot metaal en PVC, waarbij we ons richten op de voordelen die PP biedt op het gebied van kosten en materiaalprestaties. Daarnaast belichten we hoe kunststofextrusie een efficiënt proces kan zijn voor de productie van PP-profielen.

1. Kosteneffectiviteit van PP:

Polypropyleen (PP) wordt vaak beschouwd als een van de meest kosteneffectieve materialen voor het produceren van profielen op maat. Als fabrikant van profielen op maat van polypropyleen biedt PP aanzienlijke voordelen op het gebied van grondstofkosten, productiesnelheid en flexibiliteit. De lagere materiaalkosten van PP, in combinatie met het feit dat het gemakkelijk verwerkt kan worden met PP-extrusieprofielen, maakt het een geschikt materiaal voor kostengevoelige toepassingen.

Voor kleinschaligere productie is aanpassing van PP-profielen in kleine series ook mogelijk. Met kunststofextrusietechnologie kan PP efficiënt worden gevormd tot aangepaste profielen in kleine series, waardoor het een ideale keuze is voor industrieën die gespecialiseerde onderdelen in kleine series nodig hebben. Of het nu gaat om industriële, medische of consumententoepassingen, PP biedt een lagere instapdrempel dan metalen of PVC.

2. Duurzaamheid en corrosiebestendigheid:

PP is van nature corrosiebestendig, waardoor het geschikt is voor omgevingen waar materialen bestand moeten zijn tegen zware omstandigheden. Metalen hebben daarentegen vaak extra coatings nodig om corrosie te voorkomen, wat na verloop van tijd extra kosten met zich mee kan brengen. In vergelijking met metalen profielen is PP lichter en heeft het geen regelmatig onderhoud of vervanging nodig vanwege roest, waardoor het op de lange termijn een kosteneffectieve oplossing is.

Voor industrieën die te maken hebben met corrosieve omgevingen is PP het materiaal bij uitstek. Of het nu gaat om polypropyleenprofielen van medische kwaliteit of andere toepassingen waar veel vraag naar is, de duurzaamheid van PP is ongeëvenaard voor zijn prijs.

3. Gewichtsoverwegingen:

Een ander gebied waar PP-extrusie uitblinkt is gewichtsbesparing. Vergeleken met metalen is PP aanzienlijk lichter, waardoor de transportkosten dalen en er minder zware constructies nodig zijn. Dit voordeel is vooral merkbaar in sectoren als de auto-industrie en de bouw, waar gewichtsbesparing direct bijdraagt aan de algehele kostenbesparing.

4. Flexibele verwerking:

Kunststofextrusie van PP maakt een snelle en efficiënte massaproductie van aangepaste profielen met nauwe toleranties mogelijk. De veelzijdigheid van PP betekent dat het geëxtrudeerd kan worden tot een grote verscheidenheid aan vormen en afmetingen, met nauwkeurige controle over afmetingen en materiaalconsistentie. Dit staat in contrast met de hogere complexiteit van metaalverwerking, waarvoor vaak meer tijdrovende en dure methodes nodig zijn zoals gieten of machinale bewerking.

Bovendien kunnen PP-profielen gemakkelijk worden geïntegreerd met andere materialen, wat een efficiënte route biedt voor hybride oplossingen. Het op maat maken van profielen voor specifieke behoeften, zoals polypropyleen van medische kwaliteit, is een andere manier waarop PP beter presteert dan PVC en metaal.

5. PVC vs. PP: belangrijkste verschillen:

Hoewel PVC ook een populaire kunststof is, is het doorgaans stugger en minder chemisch resistent dan PP. Voor PVC zijn vaak stabilisatoren of weekmakers nodig om de eigenschappen te verbeteren, wat de productiekosten kan verhogen. Aan de andere kant is PP beter bestand tegen vermoeiing en heeft het een superieure chemische weerstand zonder dat er extra additieven nodig zijn.

Hoewel PVC-extrusieprofielen veel worden gebruikt, met name in de bouw, biedt PP-extrusie voor veel toepassingen superieure prestaties op het gebied van kosten en duurzaamheid, vooral wanneer corrosiebestendigheid en maatwerk belangrijke factoren zijn.

6. Conclusie: Waarom kiezen voor PP?

Als we kijken naar kostenefficiëntie, valt PP op als de optimale keuze voor een reeks toepassingen. De lage materiaalkosten, gecombineerd met het gemak van verwerking via kunststofextrusie, zorgen voor aanzienlijke besparingen in de productie. Of u nu polypropyleenprofielen op maat maakt voor industrieel gebruik, polypropyleenprofielen van medische kwaliteit of andere gespecialiseerde toepassingen, PP biedt een duurzame, kosteneffectieve oplossing met lagere overheadkosten in vergelijking met metaal of PVC.

Kortom, voor bedrijven die de kosten willen optimaliseren zonder in te boeten aan materiaalprestaties, biedt de extrusie van PP een duidelijk voordeel, vooral als het gaat om het aanpassen van PP-profielen in kleine series en het maken van corrosiebestendige kunststofprofielen.

Hoe kies je de juiste PP-materiaalkwaliteit voor je project?

Het kiezen van de juiste polypropyleen (PP) materiaalsoort is cruciaal voor het succes van uw kunststofextrusieproject. PP is een veelzijdige thermoplast die gebruikt wordt in een groot aantal industrieën, van verpakking en auto-industrie tot medische toepassingen. Of je nu werkt met op maat gemaakte fabrikanten van polypropyleenprofielen, de verwerking van PP-extrusieprofielen overweegt of corrosiebestendige kunststofprofielen nodig hebt, het kiezen van de juiste kwaliteit garandeert de prestaties, duurzaamheid en kosteneffectiviteit van je product.

1. De eigenschappen van PP-materialen begrijpen:

Polypropyleen is verkrijgbaar in verschillende kwaliteiten, elk geschikt voor verschillende toepassingen. De mechanische eigenschappen, chemische weerstand en thermische stabiliteit van het materiaal zijn cruciale factoren om rekening mee te houden. Voor projecten die polypropyleenprofielen van medische kwaliteit vereisen, moet je ervoor zorgen dat de PP-kwaliteit voldoet aan de strenge voorschriften voor veiligheid en biocompatibiliteit.

Mechanische sterkte: Hoeveel belasting het materiaal kan dragen zonder te vervormen.

② Chemische weerstand: Ideaal voor toepassingen die blootstaan aan corrosieve stoffen.

Thermische stabiliteit: Voor gebruik in omgevingen met hoge temperaturen.

2. Overweeg uw extrusieproces:

Het kunststofextrusieproces speelt een belangrijke rol in de prestaties van PP-materiaal. Als u PP-profielen in kleine series op maat moet produceren, is het essentieel om een kwaliteit te kiezen die een soepele extrusie garandeert. Sommige kwaliteiten zijn geschikter voor extrusie dan andere en bieden een optimale vloeibaarheid en stabiliteit.

① Uitdrijvingssnelheid: Kies een kwaliteit met een consistent debiet voor een efficiënte productie.

② Materiaal compatibiliteit: Zorg ervoor dat de kwaliteit overeenkomt met de specificaties van de extrusieapparatuur en het gereedschap.

3. Afstemmen op uw specifieke behoeften:

Verschillende industrieën hebben specifieke eigenschappen nodig. Als je bijvoorbeeld corrosiebestendige kunststofprofielen maakt voor buiten- of scheepstoepassingen, is een hoogwaardig PP met een verbeterde chemische weerstand essentieel. Evenzo moeten polypropyleenprofielen van medische kwaliteit voldoen aan veiligheidsnormen, vooral als ze in direct contact komen met het menselijk lichaam.

Aanpassing: Werk samen met op maat gemaakte fabrikanten van PP-profielen om materialen te maken met op maat gemaakte eigenschappen die voldoen aan de behoeften van uw project.

4. Kosten en prestatie in evenwicht brengen:

Het kiezen van de juiste PP materiaalsoort vereist een evenwicht tussen kosten en prestaties. Als u PP-profielen in kleine series op maat wilt maken, kunt u overwegen om goedkopere kwaliteiten te gebruiken zonder dat dit ten koste gaat van essentiële eigenschappen. Aan de andere kant kunnen hoogwaardige kwaliteiten nodig zijn voor kritieke toepassingen, maar daar hangt een hogere prijskaartje aan.

5. Test het materiaal voor je specifieke toepassing:

Voordat u zich vastlegt op een grote productie, is het cruciaal om de PP-soort te testen in uw specifieke toepassing. Dit helpt om mogelijke problemen, zoals kromtrekken of broosheid, vroegtijdig op te sporen. Testen zorgt ervoor dat uw materiaal naar verwachting presteert, of het nu gaat om corrosiebestendige profielen of medische toepassingen.

6. Raadpleeg deskundigen:

Werk nauw samen met fabrikanten en leveranciers van PP-extrusieprofielen om advies te krijgen over welke materiaalsoort het beste past bij jouw behoeften. Ze kunnen materialen aanbevelen op basis van jarenlange ervaring en ze kunnen ook helpen om uw extrusieproces te optimaliseren voor betere resultaten.

Kunnen PP-profielen volledig op maat worden gemaakt?

Ja, PP (polypropyleen) profielen kunnen volledig op maat worden gemaakt en het kunststof extrusieproces speelt hierbij een cruciale rol. PP-profielen staan bekend om hun veelzijdigheid, waardoor fabrikanten een breed scala aan vormen, maten en specificaties kunnen maken op basis van de behoeften van de klant. Bij het extrusieproces wordt gesmolten polypropyleen door een matrijs geperst om doorlopende profielen te vormen, die vervolgens op de gewenste lengte kunnen worden gesneden.

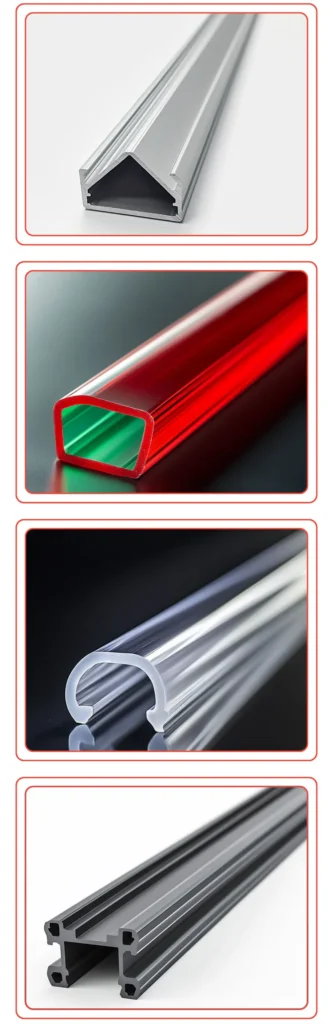

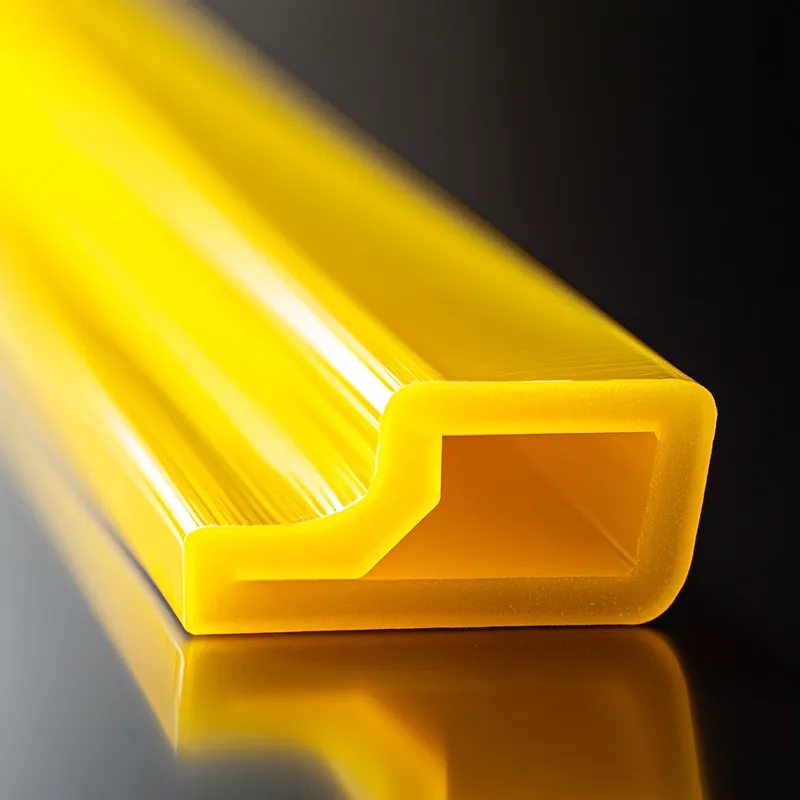

Aanpassingsopties voor PP-profielen zijn onder andere:

Vorm en grootte: Profielen kunnen worden gemaakt om aan specifieke eisen te voldoen, van eenvoudige geometrische vormen tot complexe, aangepaste vormen.

Dikte en sterkte: Tijdens het extrusieproces kan de wanddikte worden aangepast, wat van invloed is op de sterkte en duurzaamheid van het eindproduct.

③ Afwerking oppervlak: De oppervlakteafwerking van PP-profielen kan worden aangepast om te voldoen aan esthetische of functionele eisen (bijvoorbeeld gladde oppervlakken, oppervlakken met textuur of patronen).

④ Toevoegingen en wijzigingen: Formuleringen op maat kunnen tijdens de extrusie worden toegevoegd om specifieke eigenschappen te verbeteren, zoals corrosiebestendigheid, UV-stabiliteit of conformiteit met medische normen.

Kleine batchproductie: PP-profielen kunnen in kleine batches worden geproduceerd, waardoor ze geschikt zijn voor kleine series of prototypes, wat ideaal is voor nichemarkten of gespecialiseerde toepassingen.

Aangepaste PP profielen fabrikant

Op zoek naar een betrouwbare fabrikant van PP-profielen op maat? Wij zijn gespecialiseerd in hoogwaardige, nauwkeurig vervaardigde polypropyleenprofielen op maat van uw behoeften.

Gids voor de productie van aangepaste PP extrusieprofielen

- Wat maakt PP-profielen duurzaam?

- Hoe presteren PP-profielen in extreme omstandigheden?

- Welke uitdagingen bestaan er bij het verwerken van PP-profielen?

- Hoe de eigenschappen van PP-profielen verbeteren?

- Wat zijn de belangrijkste voordelen en beperkingen van het gebruik van PP-profielen?

- Welke misvattingen moet je vermijden in PP-profielen?

Wat maakt PP-profielen duurzaam?

Polypropyleen (PP) profielen worden steeds meer erkend om hun duurzaamheid, vooral in de context van kunststof extrusieprocessen. Deze profielen zijn niet alleen duurzaam, maar ook milieuvriendelijk als ze op verantwoorde wijze worden geproduceerd. Laten we eens kijken waarom PP-profielen zich onderscheiden als duurzame optie:

1. Duurzaamheid en levensduur:

PP-profielen zijn zeer corrosiebestendig, waardoor ze ideaal zijn voor toepassingen die duurzame oplossingen vereisen. Door hun uitzonderlijke duurzaamheid hoeven ze minder vaak te worden vervangen, waardoor er na verloop van tijd minder afval ontstaat en de ecologische voetafdruk kleiner wordt. Dit is vooral relevant in sectoren zoals de auto-industrie, de bouw en de gezondheidszorg, waar een lange levensduur van cruciaal belang is.

2. Energie-efficiënte productie:

Het kunststofextrusieproces dat wordt gebruikt om PP profielen te maken is energiezuinig en vereist minder energie in vergelijking met andere productiemethoden. Dit draagt bij aan het verminderen van de totale impact op het milieu tijdens de productie. Het proces bestaat uit het smelten van kunststof en het vormen ervan tot profielen met behulp van een matrijs, wat een nauwkeurige en op maat gemaakte productie met minimaal afval mogelijk maakt.

3. Recyclebaarheid:

PP is een van de meest recyclebare kunststoffen en profielen die ervan gemaakt zijn, kunnen hergebruikt worden voor de productie van nieuwe artikelen zonder significante kwaliteitsvermindering. Dit helpt de hoeveelheid afval te verminderen die op stortplaatsen terechtkomt en bevordert een circulaire economie. Fabrikanten van aangepaste PP-profielen werken vaak met gerecycled PP om duurzame producten te maken.

4. Chemische weerstand en corrosiebestendigheid:

PP-profielen zijn uitstekend bestand tegen chemicaliën, vocht en corrosieve omgevingen. Hierdoor zijn ze ideaal voor gebruik in industrieën zoals de landbouw, chemische verwerking en scheepvaart, waar blootstelling aan zware omstandigheden aan de orde van de dag is. Hun vermogen om corrosie te weerstaan verlengt hun levenscyclus en draagt zo bij aan duurzaamheid.

5. Biocompatibiliteit:

Voor medische toepassingen kunnen PP-profielen worden geproduceerd in een medisch formaat, zodat ze voldoen aan strenge hygiënische normen met behoud van dezelfde duurzaamheid en weerstand. Dit maakt ze tot een duurzame optie in de medische sector, waar producten zowel betrouwbaar als veilig moeten zijn voor herhaald gebruik.

6. Aanpassing in kleine series:

Door PP-profielen in kleine series aan te passen, kunnen fabrikanten alleen maken wat ze nodig hebben, wat afval vermindert en overproductie minimaliseert. Deze flexibiliteit is vooral gunstig voor industrieën die gespecialiseerde oplossingen vereisen, zoals medische of automobieltoepassingen.

Hoe presteren PP-profielen in extreme omstandigheden?

Polypropyleen (PP) profielen, vervaardigd door middel van kunststofextrusie, staan bekend om hun veelzijdigheid en sterke prestaties in verschillende omgevingen, waaronder extreme temperaturen en zware omstandigheden. Het extrusieproces zelf biedt nauwkeurige controle over de vorm, grootte en eigenschappen van de PP-profielen, zodat ze aan specifieke eisen voldoen.

1. Prestaties bij extreme temperaturen:

PP-profielen hebben een goede thermische stabiliteit en zijn doorgaans bestand tegen temperaturen van -20 °C tot 100 °C. Hierdoor zijn ze geschikt voor gebruik in zowel koude als warme omgevingen, waar ze de structurele integriteit behouden zonder noemenswaardige vervorming. Bij hogere temperaturen kan PP echter zachter worden en aan stijfheid inboeten, wat in aanmerking moet worden genomen bij het ontwerpen van toepassingen waarbij het product gedurende langere tijd aan hitte wordt blootgesteld.

In koudere klimaten behouden PP-profielen hun flexibiliteit, waardoor ze niet broos worden zoals andere materialen zoals PVC. Dankzij deze veerkracht presteren ze zelfs goed bij vriestemperaturen, waardoor ze ideaal zijn voor gebruik in industrieën zoals de auto-industrie en de bouw waar temperatuurschommelingen veel voorkomen.

2. Prestaties in zware omgevingen:

PP staat bekend om zijn uitstekende bestendigheid tegen chemicaliën, oliën en oplosmiddelen, waardoor het bijzonder waardevol is in zware industriële omgevingen. PP-profielen kunnen bijvoorbeeld worden gebruikt in de chemische industrie, de auto-industrie en de landbouwsector waar blootstelling aan corrosieve stoffen een probleem is.

Dankzij het extrusieproces kunnen fabrikanten polypropyleenprofielen op maat maken die voldoen aan specifieke eisen, zoals een verbeterde chemische weerstand of het vermogen om UV-blootstelling in buitentoepassingen te weerstaan. Bovendien zijn PP-extrusieprofielen licht van gewicht maar toch duurzaam, wat een belangrijk voordeel kan zijn voor industrieën die het totale gewicht willen verlagen zonder aan sterkte in te boeten.

3. Corrosiebestendigheid:

Een van de belangrijkste voordelen van corrosiebestendige kunststofprofielen van PP is dat ze bestand zijn tegen degradatie wanneer ze worden blootgesteld aan vocht, zouten en vele chemicaliën. Hierdoor zijn PP-profielen geschikt voor maritieme toepassingen, waterbehandeling en andere corrosieve omgevingen. Het extrusieproces maakt fijn afgewerkte oppervlakken mogelijk die de corrosiebestendigheid van het eindproduct verhogen.

4. PP-profielen van medische kwaliteit:

Bij polypropyleenprofielen van medische kwaliteit garandeert het extrusieproces een hoge mate van precisie en zuiverheid, die essentieel zijn in medische toepassingen. PP is niet giftig en kan worden gesteriliseerd, waardoor het de voorkeur geniet voor medische apparatuur. Maatwerk is ook mogelijk voor kleine batches om te voldoen aan specifieke medische vereisten.

5. Aanpassing in kleine series:

Voor bedrijven die PP-profielen in kleine series op maat willen maken, kan het kunststof extrusieproces lagere productievolumes aan zonder aan kwaliteit in te boeten. Deze flexibiliteit is ideaal voor industrieën die gespecialiseerde of aangepaste vormen nodig hebben, maar geen grote hoeveelheden, zoals prototypes of nichetoepassingen.

Welke uitdagingen bestaan er bij het verwerken van PP-profielen?

Polypropyleen (PP) is een veelzijdige kunststof die in diverse industrieën wordt gebruikt voor de productie van profielen zoals buizen, platen en op maat gemaakte onderdelen. Bij het verwerken van PP-profielen met behulp van kunststofextrusie kunnen zich echter verschillende uitdagingen voordoen. Hieronder staan enkele veelvoorkomende uitdagingen en hun oplossingen:

1. Slechte oppervlakteafwerking:

Probleem: Een van de meest voorkomende uitdagingen bij de extrusie van PP-profielen is het bereiken van een glad oppervlak zonder defecten. Problemen zoals strepen, vlekken of ruwe texturen kunnen ontstaan door onjuiste extrusie-instellingen of koelprocessen.

Oplossing:

Extruderinstellingen: Zorg ervoor dat de extrusietemperatuur optimaal is (meestal rond 200-240°C voor PP). Een te hoge temperatuur kan leiden tot degradatie; een te lage temperatuur kan de vloei beïnvloeden.

Koelsysteem: Controleer de koelsnelheid om kromtrekken of onregelmatigheden in het oppervlak te voorkomen. Gebruik de juiste koeltechnieken zoals lucht- of waterkoeling om een gelijkmatige koeling over het profiel te garanderen.

Onderhoud van mallen: Reinig en onderhoud de mallen regelmatig om materiaalophoping te voorkomen, die ook de oppervlaktekwaliteit kan beïnvloeden.

2. Inconsistente dikte:

Probleem: Variaties in wanddikte of inconsistenties in afmetingen kunnen ontstaan door onjuiste extrusie- of matrijsinstellingen.

Oplossing:

Matrijsontwerp: Optimaliseer het matrijsontwerp om een gelijkmatige materiaalverdeling te garanderen. Een goed ontworpen matrijs kan de stroom en dikte van het PP-profiel controleren.

Extrudersnelheid: Pas de snelheid van de extruder aan aan de capaciteit van de matrijs en zorg voor een consistente materiaalstroom.

3. Die Swell:

Probleem: PP heeft de neiging om uit te zetten nadat het de extrusiematrijs verlaat, een fenomeen dat bekend staat als "opzwellen van de matrijs". Dit kan leiden tot problemen bij het bereiken van precieze profielafmetingen, vooral bij toepassingen op maat.

Oplossing:

Compensatie voor opzwellen van matrijzen: Houd preventief rekening met zwelling door mallen en matrijzen te ontwerpen die de verwachte zwelsnelheid aankunnen.

Verwerkingsparameters: Pas de extrusietemperatuur en -druk zorgvuldig aan om de mate van opzwellen van de matrijs te verminderen.

4. Materiaaldegradatie:

Probleem: Overmatige hitte of langdurige blootstelling aan hoge temperaturen kan PP aantasten, wat leidt tot verkleuring, verminderde mechanische eigenschappen en het vrijkomen van schadelijke dampen.

Oplossing:

① Temperatuurregeling: Gebruik nauwkeurige temperatuurregelingen tijdens het extruderen om oververhitting te voorkomen.

② Additieven: Voeg stabilisatoren of antioxidanten toe aan het PP-materiaal om de weerstand tegen hitte en afbraak te verhogen.

5. Hoge krimp:

Probleem: PP kan na afkoeling aanzienlijk krimpen, wat de uiteindelijke afmetingen en vorm van het profiel kan beïnvloeden en tot defecten kan leiden.

Oplossing:

Vormontwerp: Houd rekening met krimp bij het ontwerpen van de mal. Grotere mallen of kleine aanpassingen in het ontwerp kunnen krimpeffecten helpen verminderen.

② Materiaalformulering: Gebruik PP-kwaliteiten met lage krimp of pas de materiaalformulering aan om krimp te verminderen.

6. Broosheid en barsten:

Probleem: Hoewel PP over het algemeen bekend staat om zijn taaiheid, kan het onder bepaalde omstandigheden bros worden, vooral in koude omgevingen of wanneer het wordt blootgesteld aan chemische spanningen.

Oplossing:

① Verstevigende additieven: Gebruik slagvaste PP-kwaliteiten of additieven die de taaiheid en scheurvastheid van het materiaal verbeteren.

Nabehandeling: Overweeg nabewerkingstechnieken zoals gloeien of warmtebehandeling om de mechanische eigenschappen van het materiaal te verbeteren en brosheid te verminderen.

7. Verontreiniging en zuiverheid:

Probleem: Onzuiverheden in het materiaal, zoals stof of vreemde deeltjes, kunnen de kwaliteit en sterkte van het PP-profiel aantasten.

Oplossing:

Zuiverheid: Zorg voor een schone omgeving tijdens het extrusieproces en zorg ervoor dat het ruwe PP-materiaal vrij is van verontreinigingen.

Kwaliteitscontrole: Implementeer strikte kwaliteitscontroleprocedures om eventuele onzuiverheden op te sporen en te verwijderen voordat het materiaal wordt verwerkt.

Hoe de eigenschappen van PP-profielen verbeteren?

Om de eigenschappen van PP-profielen te verbeteren, speelt het extrusieproces een cruciale rol. Het extrusieproces maakt precieze controle over de materiaaleigenschappen mogelijk, waardoor het ideaal is voor het op maat maken van PP-profielen om aan specifieke prestatie-eisen te voldoen. Hieronder volgen enkele strategieën om de prestaties van PP-profielen te verbeteren:

1. UV-bestendigheid:

① Met UV-stabilisatoren: Het toevoegen van UV-stabilisatoren of -absorbers tijdens het extrusieproces kan de UV-bestendigheid van PP-profielen aanzienlijk verbeteren. Deze additieven beschermen het materiaal tegen degradatie door langdurige blootstelling aan zonlicht, waardoor de levensduur van de profielen in buitenomgevingen wordt verlengd.

Coating: Een andere aanpak is het aanbrengen van een UV-bestendige coating op het oppervlak van de PP-profielen na extrusie. Dit biedt een extra beschermingslaag tegen schadelijke UV-stralen en verhoogt de duurzaamheid van het materiaal.

2. Vlamvertraging:

Vlamvertragende additieven: Door tijdens de extrusie vlamvertragers toe te voegen, kunnen PP-profielen brandwerend worden gemaakt. Deze additieven werken door een beschermende houtskoollaag te vormen of door het verbrandingsproces chemisch te verstoren, waardoor het materiaal minder ontvlambaar wordt.

② Polymeermengsels: Ook het mengen van PP met vlamwerende polymeren kan de brandwerendheid verbeteren. Het extrusieproces kan worden aangepast om de juiste mengverhouding te verkrijgen, wat resulteert in profielen met zowel de inherente eigenschappen van PP als een verbeterde vlambestendigheid.

3. Versterking:

Vullers gebruiken: PP-profielen versterken met vulstoffen zoals glasvezels of koolstofvezels tijdens extrusie kan hun sterkte en stijfheid verhogen. Versterking met glasvezels is vooral gebruikelijk in toepassingen die hogere mechanische prestaties vereisen, zoals in de auto-industrie of industriële toepassingen.

Minerale vulstoffen: Het toevoegen van minerale vulstoffen, zoals talk of calciumcarbonaat, kan de maatvastheid en hittebestendigheid van PP-profielen verbeteren en tegelijkertijd de kosten verlagen. Deze vulstoffen verbeteren ook de algemene stijfheid van het profiel zonder het gewicht significant te beïnvloeden.

4. Aanpassing in kleine series:

Flexibiliteit in productie: Het extrusieproces maakt de productie van PP-profielen in kleine series mogelijk, wat ideaal is voor aangepaste bestellingen. Kleinschalige productie biedt flexibiliteit bij het aanpassen van de materiaalsamenstelling om te voldoen aan specifieke behoeften van de klant, terwijl de kosteneffectiviteit behouden blijft.

5. Aanpassing en specifieke toepassingen:

① PP-profielen van medische kwaliteit: Voor medische toepassingen kunnen PP-profielen worden geëxtrudeerd met harsen van medische kwaliteit die voldoen aan strenge wettelijke normen. Deze harsen kunnen ook verder worden gemodificeerd voor eigenschappen als biocompatibiliteit en sterilisatiebestendigheid.

Corrosiebestendigheid: Door het PP-materiaal te verrijken met corrosiebestendige additieven, kunnen profielen worden gemaakt voor gebruik in ruwe omgevingen, zoals in de chemische industrie of de scheepvaart.

Wat zijn de belangrijkste voordelen en beperkingen van het gebruik van PP-profielen?

PP (polypropyleen) profielen, geproduceerd via het kunststof extrusieproces, bieden verschillende voordelen, zoals een uitstekende corrosiebestendigheid, een lichtgewicht ontwerp en kosteneffectiviteit. Ze kunnen gemakkelijk worden aangepast voor verschillende industrieën, van polypropyleenprofielen van medische kwaliteit tot PP-profielen op maat in kleine series. Er zijn echter enkele beperkingen, zoals een lage UV-bestendigheid en een relatief smal temperatuurbereik. Inzicht in zowel de voordelen als de uitdagingen van PP-profielen helpt fabrikanten om weloverwogen beslissingen te nemen voor toepassingen in de auto-industrie, de bouw en nog veel meer.

1. Belangrijkste voordelen van het gebruik van PP-profielen:

Uitstekende corrosiebestendigheid: PP-profielen zijn zeer goed bestand tegen veel chemicaliën, zuren en basen. Daardoor zijn ze ideaal voor toepassingen in industrieën die te maken hebben met agressieve stoffen, zoals chemische verwerking en afvalwaterbehandeling. De corrosiebestendigheid garandeert een langdurige duurzaamheid, zelfs in ruwe omgevingen.

Veelzijdig en aanpasbaar: PP-profielen kunnen eenvoudig geëxtrudeerd worden in verschillende vormen en maten, wat flexibiliteit biedt in ontwerp en maatwerk. Of u nu standaardprofielen of complexe, aangepaste vormen nodig hebt, het extrusieproces maakt een snelle en nauwkeurige productie mogelijk. Dit maakt PP profielen een aantrekkelijke optie voor fabrikanten in sectoren als de auto-industrie, de bouw en de verpakkingsindustrie.

Lichtgewicht en duurzaam: Polypropyleen is een lichtgewicht materiaal dat niet inlevert op sterkte of duurzaamheid. Profielen gemaakt van PP hebben een hoge slagvastheid en zijn bestand tegen hoge belasting, waardoor ze ideaal zijn voor langdurig gebruik in verschillende toepassingen.

Kosteneffectief: Het kunststofextrusieproces is efficiënt, waardoor PP-profielen betaalbaarder zijn dan andere materialen. Bovendien is PP goedkoper dan veel andere technische kunststoffen, waardoor de productiekosten laag blijven zonder dat dit ten koste gaat van de prestaties.

⑤ Opties voor medische kwaliteit: PP-profielen kunnen worden vervaardigd om te voldoen aan strenge normen voor medische toepassingen, zoals sterilisatie en biocompatibiliteit. Voor profielen van medische kwaliteit is PP een ideale keuze omdat het niet giftig en gemakkelijk steriliseerbaar is en voldoet aan de strenge voorschriften van de gezondheidszorg.

Voordelen voor het milieu: Polypropyleen is een recyclebaar materiaal, waardoor PP profielen een duurzamere optie zijn in vergelijking met andere kunststoffen. Dit aspect is vooral belangrijk voor bedrijven die hun ecologische voetafdruk willen verkleinen.

2. Beperkingen van het gebruik van PP-profielen:

Lage UV-bestendigheid: PP is niet goed bestand tegen ultraviolette (UV) straling. Langdurige blootstelling aan UV-licht kan het materiaal aantasten, wat kan leiden tot kleurvervaging en verlies van mechanische eigenschappen. Dit kan het gebruik in buitentoepassingen beperken, tenzij er extra beschermende maatregelen worden genomen, zoals UV-stabilisatoren of coatings.

Beperkt temperatuurbereik: Polypropyleen heeft een relatief laag smeltpunt (160-170°C), wat het gebruik in omgevingen met hoge temperaturen beperkt. PP-profielen zijn niet geschikt voor toepassingen met blootstelling aan hoge temperaturen of hete vloeistoffen, omdat ze kunnen kromtrekken of smelten.

Broosheid bij koude temperaturen: Hoewel PP-profielen over het algemeen sterk zijn, kunnen ze broos worden bij zeer lage temperaturen. Hierdoor zijn ze ongeschikt voor toepassingen waarbij het materiaal wordt blootgesteld aan vrieskou of omstandigheden onder het vriespunt, tenzij er speciale formuleringen worden gebruikt.

Potentieel voor spanningsscheuren: Onder bepaalde omstandigheden kunnen PP-profielen gevoelig zijn voor spanningsscheuren, vooral als ze na verloop van tijd worden blootgesteld aan agressieve chemicaliën of mechanische spanning. Deze beperking kan worden aangepakt door een zorgvuldige materiaalselectie of het gebruik van additieven, maar het is een belangrijke overweging in de ontwerpfase.

⑤ Afwerking oppervlak: Hoewel PP-profielen een gladde afwerking kunnen hebben, kunnen extra nabewerkingsstappen nodig zijn om esthetisch verantwoorde oppervlakken van hoge kwaliteit te verkrijgen. In toepassingen waar het uiterlijk van het product cruciaal is, kunnen extra nabewerkingen nodig zijn.

Welke misvattingen moet je vermijden in PP-profielen?

Bij het implementeren van PP-profielen (polypropyleen) zijn er een aantal misvattingen die je moet vermijden, vooral als je kijkt naar het plastic extrusieproces, dat een cruciale rol speelt bij het vormen van deze materialen. Hier volgen enkele veelvoorkomende misvattingen:

1. Onderschatting van materiaalcompatibiliteit:

Een misvatting is de veronderstelling dat alle PP-profielen in elke toepassing even goed presteren. Hoewel PP bekend staat om zijn veelzijdigheid, is het essentieel om de juiste PP-kwaliteit te kiezen, afhankelijk van het beoogde gebruik. PP-profielen van medische kwaliteit, die gebruikt worden in de gezondheidszorg, vereisen bijvoorbeeld een hogere zuiverheidsgraad en specifieke certificeringen in vergelijking met algemene industriële PP-profielen. Fabrikanten van PP-extrusie op maat moeten worden geraadpleegd voor de juiste materiaalkeuze.

2. Verwerkingsvariabelen negeren bij extrusie:

Het extrusieproces is zeer gevoelig voor temperatuur, druk en extrusiesnelheid. Een veelgemaakte fout is het niet zorgvuldig controleren van deze factoren tijdens de productie. Inconsistente temperaturen en drukniveaus kunnen leiden tot ongelijke profielen, die zowel het uiterlijk als de functionaliteit van het eindproduct beïnvloeden. Het is belangrijk om een ervaren PP profiel extrusie verwerker te kiezen die deze variabelen kan aanpassen om consistente resultaten van hoge kwaliteit te garanderen.

3. Geen rekening houden met corrosiebestendigheid:

PP staat bekend om zijn uitstekende corrosiebestendigheid, maar dat betekent niet dat het het beste materiaal is voor alle omgevingen. Het is essentieel om de specifieke omgevingsfactoren te evalueren, zoals blootstelling aan chemicaliën of extreme omstandigheden. Als uw toepassing een verhoogde corrosiebestendigheid vereist, kan een gespecialiseerd extrusieproces met een PP van een hogere kwaliteit nodig zijn. Door ervoor te zorgen dat uw PP-profiel is aangepast om deze omstandigheden te weerstaan, zal de levensduur van het product toenemen.

4. Het over het hoofd zien van de productiebehoeften van kleine partijen:

Sommige bedrijven gaan er ten onrechte van uit dat kunststof extrusieprocessen alleen efficiënt zijn voor grootschalige productie. Het op maat maken van PP-profielen in kleine series is echter heel goed mogelijk met moderne extrusietechnologieën. Veel fabrikanten bieden nu flexibele oplossingen voor kleine orders, waardoor bedrijven toegang krijgen tot aangepaste PP-profielen voor nichetoepassingen zonder grootschalige productiekosten.

5. Ervan uitgaan dat alle PP-profielen hetzelfde zijn:

Elk PP-profiel is uniek qua dikte, vorm en oppervlaktestructuur, en deze variaties kunnen het extrusieproces beïnvloeden. Niet alle profielen kunnen op dezelfde manier verwerkt worden, dus het is belangrijk om met uw extrusiepartner te overleggen over de specifieke vereisten voor uw profiel. Of u nu op zoek bent naar duurzame, corrosiebestendige profielen of ingewikkelde ontwerpen voor gespecialiseerde toepassingen, uw leverancier moet het extrusieproces afstemmen op deze behoeften.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusieprocessen en het maken van precisiemallen en bieden oplossingen op maat om aan uw productiebehoeften te voldoen.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica en consumentengoederen, en richten ons op B2B-partnerschappen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com