열성형 성형은 플라스틱 부품을 만드는 데 널리 사용되는 제조 공정이지만 어려움이 없는 것은 아닙니다. 재료 제약부터 설계 제한 사항1이러한 장애물을 이해하는 것은 제조 분야에서 정보에 입각한 의사 결정을 내리는 데 중요합니다. 이 블로그 게시물에서는 열성형 성형의 한계2를 탐색하여 기술적 제약3실제적인 의미, 다른 프로세스와 비교하는 방법 등을 살펴보세요. 디자이너, 엔지니어 또는 제조업체의 경우 이러한 제한 사항을 알면 프로젝트에 적합한 프로세스를 선택하는 데 도움이 됩니다.

열성형 성형은 금형 위에 플라스틱 시트를 가열하여 부품을 만들지만 재료 호환성, 설계 복잡성, 벽 두께 균일성 등의 제한이 있어 단순하고 얇은 벽의 부품에 가장 적합합니다.

열성형 성형은 많은 애플리케이션에 비용 효율적인 솔루션을 제공하지만, 제약 조건으로 인해 제품 품질과 설계 유연성에 영향을 미칠 수 있습니다. 이러한 제약이 제조 선택에 어떤 영향을 미치는지, 복잡한 요구 사항에 더 적합한 대안은 무엇인지 알아보려면 계속 읽어보세요.

열성형은 벽이 얇은 부품으로 제한되므로 두껍거나 복잡한 구조물에는 적합하지 않습니다.True

이 공정은 플라스틱 시트를 늘리기 때문에 특히 깊거나 복잡한 디자인의 경우 부품 두께와 복잡성이 자연스럽게 제한됩니다.

열성형은 사출 성형과 동일한 정밀도를 달성할 수 있습니다.False

사출 성형은 폐쇄형 금형 공정으로 인해 정밀도가 높은 반면, 열성형은 개방형 금형 특성상 표면 디테일에 대한 제어가 어렵습니다.

열성형 성형의 주요 한계는 무엇인가요?

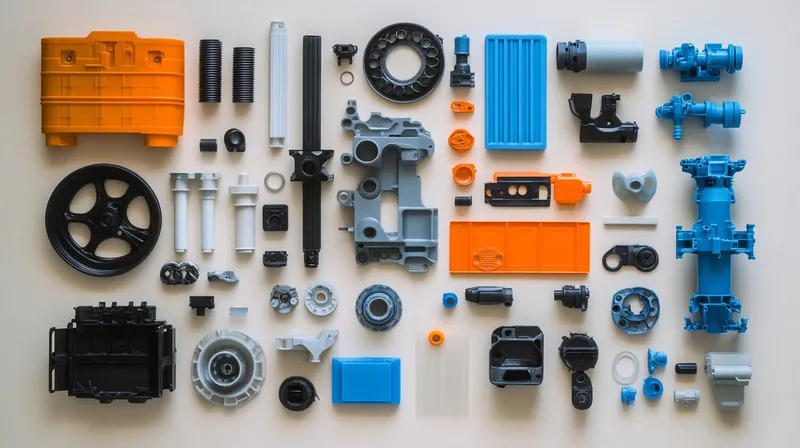

열성형 성형은 비용 효율성과 다용도로 널리 사용되지만 특정 애플리케이션에 적합성에 영향을 줄 수 있는 몇 가지 제한 사항이 있습니다. 아래에서는 이 프로세스의 주요 제약 사항을 살펴봅니다.

열성형에는 재료 제약, 설계 복잡성, 벽 두께 균일성, 폐기물 발생 등의 한계가 있어 복잡하거나 고정밀 부품에는 적합하지 않습니다.

| 제한 사항 | 제조에 미치는 영향 | 참고 |

|---|---|---|

| 머티리얼 제약 조건4 | 특정 열가소성 플라스틱으로 제한 | 모든 플라스틱이 필요한 열과 압력을 견딜 수 있는 것은 아닙니다. |

| 설계 복잡성5 | 복잡한 모양과 언더컷으로 인한 어려움 | 간단한 지오메트리에 가장 적합합니다. |

| 벽 두께 균일성6 | 일관된 두께를 얻기 어려움 | 깊은 드로잉에서 얇아짐이 발생하여 약한 지점이 생깁니다. |

| 폐기물 발생 | 과도한 재료로 인한 상당한 낭비 | 트리밍이 필요하므로 시간과 비용이 추가됩니다. |

머티리얼 제약 조건

모든 플라스틱이 열성형과 호환되는 것은 아닙니다. 이 공정에는 열화 없이 고온과 압력을 견딜 수 있는 소재가 필요하므로 PET, PP 또는 ABS와 같은 열가소성 플라스틱으로 옵션이 제한됩니다. 예를 들어, 패키징의 차단 특성에 사용되는 EVOH는 성형 창이 좁아(70~90°C) 무결성을 손상시키지 않고 가공하기가 어렵습니다(Xometry Pro).

디자인 및 지오메트리 제한

열성형 성형은 단순한 형상에는 탁월하지만 복잡한 디자인에는 한계가 있습니다. 복잡한 형상, 언더컷 또는 몰드 인 부품(예: 나사 또는 패스너)이 필요한 부품은 성형이 어렵거나 불가능합니다. 또한 진공 성형의 인발 깊이는 재료 얇아짐으로 인해 금형 폭의 약 1/3~1/2로 제한되어 설계 유연성이 제한됩니다(사이언스다이렉트).

벽 두께 문제

특히 플라스틱이 고르지 않게 늘어나는 깊은 금형에서 균일한 벽 두께를 달성하는 것은 지속적인 과제입니다. 이로 인해 얇고 약한 부분이 발생하여 부품의 강도가 저하되고 포장의 경우 가스 투과율이 높아질 수 있습니다(태평양 연구). 구조 부품과 같이 일정한 두께가 필요한 애플리케이션의 경우 이러한 제한이 매우 중요할 수 있습니다.

폐기물 및 처리

열성형 성형은 재활용이 가능하지만 여분의 판재에서 상당한 폐기물을 발생시킵니다. 또한 모든 부품은 트리밍이 필요하므로 생산 공정에 시간과 비용이 추가됩니다(IQS 디렉토리). 따라서 열성형은 사출 성형과 같은 공정에 비해 대량 생산 시 효율성이 떨어집니다.

열성형 성형은 툴링 비용이 저렴하기 때문에 대량 생산에 이상적입니다.False

툴링 비용은 낮아지지만, 사이클 시간이 느려지고 트리밍 단계가 추가되어 부품당 비용은 부피에 따라 증가합니다.

열성형 성형은 벽 두께가 균일한 부품을 생산할 수 있습니다.False

플라스틱 시트가 늘어나면 본질적으로 얇아지는데, 특히 금형의 더 깊은 부분에서는 더욱 심합니다.

열성형 공정은 다른 공정과 어떻게 다릅니까?

올바른 제조 방법을 선택하려면 사출 성형이나 블로우 성형과 같은 대체 공정과 열성형 공정의 비교를 이해하는 것이 중요합니다. 아래에서는 주요 요소를 기준으로 이러한 공정을 비교합니다.

열성형 혜택 툴링 비용 절감7 사출 성형보다 빠른 프로토타입 제작이 가능하지만 다음과 같은 점에서는 부족합니다. 정밀도8디자인 복잡성, 재료 효율성 등을 고려합니다.

열성형 대 사출 성형

| 측면 | 열성형 | 사출 성형 |

|---|---|---|

| 툴링 비용 | 특히 대형 부품의 경우 더 낮음 | 복잡한 금형으로 인해 더 높음 |

| 정밀도 | 특히 두 번째 표면에서 정확도가 떨어짐 | 폐쇄형 금형을 통한 높은 정밀도 |

| 디자인 유연성 | 단순한 모양과 얇은 벽으로 제한 | 복잡한 형상과 두꺼운 부품 처리 |

| 자료 사용 | 트리밍으로 인한 폐기물 발생량 증가 | 효율성 향상, 낭비 감소 |

| 생산 속도 | 트리밍 및 냉각 시간으로 인해 느려짐 | 대용량 실행에 더 빠른 속도 |

열성형은 중소형 및 대형 부품에 비용 효율적이지만, 사출 성형은 정밀도와 복잡성이 뛰어나 복잡한 부품의 대량 생산에 더 적합합니다(생산성 높은 플라스틱).

열성형 대 블로우 성형

블로우 성형은 특히 병과 같이 속이 빈 부품에 적합한 또 다른 대안입니다. 시트 기반 재료로 제한되는 열성형과 달리 블로우 성형은 용융된 플라스틱을 사용하여 중공 형상을 형성합니다. 그러나 블로우 성형은 부품 형상 측면에서 다양성이 떨어지고 일반적으로 더 높은 툴링 비용이 필요합니다.

열성형은 블로우 성형보다 다양한 부품 형상을 제작할 수 있어 활용도가 높습니다.False

블로우 성형은 중공 부품에 특화된 반면 열성형 성형은 개방형, 얇은 벽 구조에 더 적합합니다.

열성형과 호환되는 재료에는 어떤 것이 있나요?

모든 플라스틱이 열성형 공정의 열과 압력을 견딜 수 있는 것은 아니므로 열성형에서는 소재 선택이 매우 중요합니다. 아래에는 열성형에 사용되는 일반적인 소재와 주요 특성이 나열되어 있습니다.

열성형은 다음과 호환됩니다. 열가소성 플라스틱9 PET, PP, PVC, PS, ABS와 같은 소재는 각각 특정 애플리케이션에 고유한 이점을 제공합니다.

| 재료 | 속성 | 애플리케이션 |

|---|---|---|

| PET | 투명, FDA 인증, 재활용 가능 | 식품 포장, 트레이 |

| PP | 내구성, 내화학성 | 자동차 부품, 컨테이너 |

| PVC | 강력하고 다재다능한 기능 | 파이프, 사이니지, 의료 기기 |

| PS | 가볍고 간편한 성형 | 일회용 컵, 포장 |

| ABS | 내충격성, 내구성 | 자동차 인테리어, 장난감 |

| EVOH | 우수한 차단 특성 | 식품 포장(차단층) |

다음과 같은 자료 EVOH10는 우수한 차단 특성을 제공하지만 가공 창이 좁아(SPPF의 경우 70~90°C) 특수 장비 없이는 성형이 어렵습니다(사이언스다이렉트).

모든 열가소성 수지는 열성형에 사용할 수 있습니다.False

PET 및 PP와 같이 내열성 및 내압성이 적합한 열가소성 플라스틱만 호환되며, 그 외의 플라스틱은 성능이 저하되거나 제대로 형성되지 않을 수 있습니다.

열성형은 복잡한 디자인을 어떻게 처리합니까?

열 성형은 단순하고 벽이 얇은 부품에 가장 적합하지만 복잡한 디자인에는 상당한 어려움이 있습니다. 아래에서는 복잡한 형상을 구현하기 어려운 이유를 살펴봅니다.

열성형 성형은 플라스틱 시트를 늘리는 데 의존하기 때문에 언더컷, 깊이 및 정밀도가 제한되어 복잡한 디자인에 어려움을 겪습니다.

언더컷과 복잡한 모양에 대한 도전 과제

언더컷(부품이 금형에서 쉽게 제거되지 않는 현상)은 열성형에서 특히 문제가 됩니다. 일반적으로 단일 금형을 사용하기 때문에 언더컷이 있는 부품은 사이드 액션 금형이나 성형 후 작업과 같은 추가 단계가 필요하므로 복잡성과 비용이 증가합니다.

그리기 깊이 제한

진공 성형에서 드로우 깊이는 금형 폭의 약 1/3~1/2로 제한됩니다. 이 비율을 초과하면 과도하게 얇아져 부품의 구조적 무결성이 손상됩니다(사이언스다이렉트). 더 깊은 부품의 경우 압력 성형과 같은 공정이 도움이 될 수 있지만 여전히 사출 성형의 기능에는 미치지 못합니다.

열성형은 사출 성형만큼 효과적으로 깊은 드로우와 언더컷이 있는 부품을 생산할 수 있습니다.False

사출 성형의 폐쇄형 금형 공정은 딥 드로우와 복잡한 언더컷을 포함하여 더 큰 디자인 자유도를 제공합니다.

열성형에서 벽 두께 문제는 무엇입니까?

균일한 벽 두께를 달성하는 것은 열성형에서 가장 중요한 과제 중 하나이며, 특히 금형이 더 깊은 부품의 경우 더욱 그렇습니다.

열성형 시 플라스틱 시트의 늘어남으로 인해 벽 두께가 고르지 않아 더 깊은 부분의 두께가 얇아지는 경우가 종종 있습니다.

딥 드로잉에서 얇게 그리기

플라스틱 시트가 금형 위에 늘어나면 특히 깊은 드로잉의 바닥에서 재료가 얇아집니다. 이로 인해 부품의 내구성과 성능에 영향을 미치는 약점이 생길 수 있습니다. 예를 들어, 포장 애플리케이션에서 얇아지면 가스 투과가 증가하여 제품의 유통 기한이 단축될 수 있습니다(태평양 연구).

솔루션 및 해결 방법

디자이너는 얇아짐을 완화하기 위해 다음과 같이 할 수 있습니다:

-

플러그 어시스트를 사용하여 자료를 미리 늘립니다.

-

재료를 더 고르게 분포시키기 위해 추가적인 힘을 가하는 압력 성형을 선택합니다.

-

과도한 신축성을 견딜 수 있도록 내열 강도가 높은 소재를 선택하세요.

하지만 이러한 솔루션은 프로세스에 복잡성과 비용을 추가합니다.

열성형 성형은 깊게 파낸 부품에서 일정한 벽 두께를 얻을 수 있습니다.False

플라스틱 시트의 고유한 신축성으로 인해 특히 더 깊은 금형에서는 두께가 얇아져 균일한 두께가 어렵습니다.

폐기물 발생은 열성형 효율에 어떤 영향을 미칩니까?

폐기물 발생은 열성형 성형의 대표적인 단점으로, 비용과 지속 가능성 모두에 영향을 미칩니다.

열성형 가공은 재활용이 가능하지만 여분의 시트 재료로 인해 상당한 폐기물이 발생하고 각 부품을 다듬어야 하므로 시간과 비용이 추가됩니다.

폐기물 발생원

-

초과 재료: 플라스틱 시트가 금형 너머로 뻗어 있어 다듬어야 하는 스크랩이 생깁니다.

-

트리밍 프로세스: 모든 부품을 다듬어야 하므로 폐기물이 발생할 뿐만 아니라 생산 속도도 느려집니다.

낭비 완화

낭비는 피할 수 없지만 다음과 같은 방법으로 최소화할 수 있습니다:

-

시트 크기를 최적화하여 과도한 자료를 줄입니다.

-

향후 사용을 위해 스크랩 자료를 재활용합니다.

-

자동화된 트리밍 시스템을 사용하여 후처리 속도를 높입니다.

이러한 노력에도 불구하고, 특히 대량 생산의 경우 폐기물은 여전히 과제로 남아 있습니다(IQS 디렉토리).

열성형은 사출 성형보다 재료 효율이 높습니다.False

사출 성형은 폐기물을 최소화하면서 정확한 양의 재료를 사용하는 반면, 열성형은 트리밍으로 인해 상당한 양의 스크랩이 발생합니다.

다른 공정보다 열성형 공정을 선택해야 하는 경우는 언제인가요?

열성형에는 한계가 있지만 특정 애플리케이션에 적합한 선택입니다. 아래에서는 열 성형이 탁월한 시나리오를 간략하게 설명합니다.

중소량 생산, 대형 부품 또는 신속한 프로토타입 제작이 필요한 경우 열성형 방식을 선택하되, 고정밀 또는 복잡한 설계의 경우 다른 방법을 고려하세요.

이상적인 사용 사례

-

중저용량 생산: 열성형은 툴링 비용이 낮기 때문에 소규모 생산에 비용 효율적입니다.

-

대형 부품: 자동차 패널이나 장비 커버와 같은 부품의 경우 사출 성형보다 열성형 성형이 더 경제적입니다.

-

프로토타이핑: 빠른 처리 시간으로 고가의 툴을 사용하기 전에 디자인을 테스트하는 데 이상적입니다.

대안을 고려해야 하는 경우

- 대량 생산: 사출 성형은 사이클 시간을 단축하고 부품당 비용을 절감합니다.

-

복잡한 지오메트리: 언더컷, 두꺼운 벽 또는 성형 부품이 있는 부품의 경우 사출 성형 또는 블로우 성형이 더 적합할 수 있습니다.

-

정밀도 요구 사항: 엄격한 공차 또는 높은 표면 품질이 필요한 경우 사출 성형이 우수한 결과를 제공합니다.

열성형 성형은 복잡한 부품의 대량 생산에 가장 적합한 선택입니다.False

사출 성형은 사이클 타임이 빠르고 설계 유연성이 뛰어나 대량으로 복잡한 부품을 보다 효율적이고 정밀하게 제작할 수 있습니다.

결론

열성형 성형은 벽이 얇은 플라스틱 부품을 생산하는 데 유용한 공정이지만 재료 제약, 설계 복잡성, 벽 두께 문제, 폐기물 발생 등의 한계가 있으므로 신중하게 고려해야 합니다. 고정밀, 복잡한 형상 또는 대량 생산이 필요한 애플리케이션의 경우 사출 성형과 같은 대안이 더 적합할 수 있습니다. 제조업체는 이러한 제약 조건을 이해함으로써 생산 전략을 최적화하기 위한 정보에 입각한 결정을 내릴 수 있습니다.

-

Learning about design limitations can guide you in optimizing your designs for thermoforming processes. ↩

-

Understanding the limitations of thermoforming can help you make informed decisions in your manufacturing projects. ↩

-

Exploring technical constraints will provide insights into the challenges faced during the thermoforming process. ↩

-

Understanding material constraints is crucial for selecting the right thermoplastics for thermoforming applications. ↩

-

Exploring design complexity helps in recognizing the limitations of thermoforming for intricate parts and shapes. ↩

-

Learning about wall thickness issues is essential for ensuring the strength and integrity of thermoformed parts. ↩

-

Exploring this resource will help you understand how lower tooling costs can impact manufacturing efficiency and budget. ↩

-

This link will provide insights into the significance of precision in manufacturing and its effects on product quality. ↩

-

Understanding the best thermoplastics for thermoforming can enhance your material selection process, ensuring optimal results. ↩

-

Exploring EVOH's properties can help you leverage its barrier capabilities effectively in your thermoforming projects. ↩