押出成形は、プラスチックや金属などの材料をダイスに通すことによって、パイプ、シート、ロッドなどの連続した形状に成形する、広く使用されている製造プロセスです。高品質な押出成形を実現するための重要な要素は、押出成形のためのダイスを慎重に調整することである。 温度プロファイル1-押出機のさまざまなゾーンにわたる特定の温度設定。温度プロファイルを適切に調整することで、材料が均一に溶融し、スムーズに流れ、所望の特性を持つ製品が形成されます。このブログでは、最適な押出成形を行うための温度プロファイルの調整の要点について、初心者から熟練者まで幅広く解説します。

押出の温度プロファイルを調整することで、フィードゾーン、バレルゾーン、ダイ全体の温度を材料や用途に合わせて調整し、均一な溶融、スムーズな流れ、高品質な製品を実現します。

包装用フィルムであれ自動車部品であれ、これらの設定を微調整する方法を理解することで、大きな違いが生まれます。押出成形の重要な側面をマスターするための基礎知識、技術的な詳細、実践的なヒントをご紹介します。

押出成形を成功させるには、温度プロファイルが不可欠である。真

材料の溶融と流動を調整し、欠陥を防ぎ、安定した製品品質を保証する。

押出成形はプラスチック素材に限られる。偽

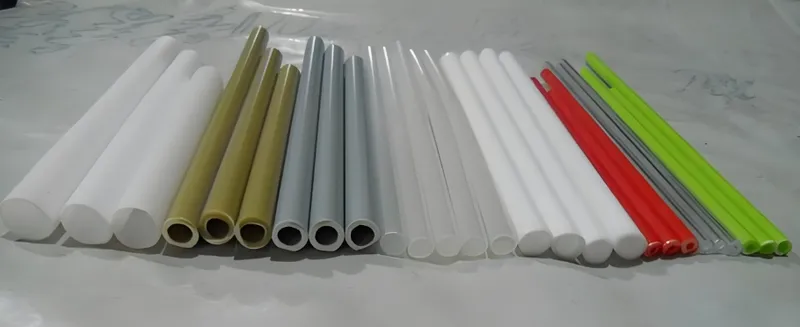

押出成形は、プラスチック、金属、セラミックなど、建築やエレクトロニクスなどの産業で使用されている。

押出成形における温度プロファイルとは?

温度プロファイルとは、押出機のゾーン(フィードゾーン、バレルゾーン、ダイゾーン)に沿って制御された温度設定のことです。各ゾーンは、原料を最終製品に変換する際に独自の役割を果たします。

温度プロファイルは、フィードゾーン(低温)、バレルゾーン(徐々に高温)、ダイゾーン(成形用に最適化)で構成され、それぞれが適切な溶融と流動を確保するように調整されている。

| ゾーン | 代表的な温度範囲(プラスチックなど) | 目的 |

|---|---|---|

| フィードゾーン | 軟化点より20~60℃低い | 早期融解を防ぐ |

| バレル・ゾーン | 150-250°C (材料による) | 材料の溶解と混合 |

| ダイ・ゾーン | 融点より50~75℃高い | 流れを整え、安定させる |

フィードゾーン

について フィードゾーン2 は原料を押出機に導入します。多くの場合、原料の軟化点より20~60℃低い温度に保たれ、早期溶融によるシステムの詰まりや供給一貫性の乱れを防ぎます。

バレル・ゾーン

複数のゾーンに分割されたバレルは、材料をその融点まで徐々に加熱する。例えば、プラスチックの押出成形では、温度は融点直上から始まり、ゾーンをまたいで上昇し、完全な溶融と混合を実現します。この段階的な上昇は、熱衝撃を避け、均一性を達成するための鍵である。

ダイ・ゾーン

ダイゾーンは、押出機から出る溶融材料を成形します。その温度は材料の融点より50~75℃高いことが多く、スムーズな流れと適切な形状の保持を保証します。ここでの設定温度が高すぎても低すぎても、表面仕上げや寸法精度に影響します。

フィードゾーンはバレルゾーンよりも高温でなければならない。偽

フィードゾーンは初期の溶融を避けるために温度が低く、バレルゾーンは材料を溶融させるために温度が上昇する。

ダイ・ゾーン温度は製品表面の品質に影響する。真

材料がどのように流れ、固まるかを制御し、滑らかさと外観に影響を与える。

材料は温度プロファイルにどのような影響を与えるか?

ポリエチレンのようなプラスチックやアルミニウムのような金属など、さまざまな材料には固有の熱特性があるため、最適な押出成形のためにはカスタマイズされた温度プロファイルが必要となる。

ポリエチレン、PVC、アルミニウムなどの材料は、その融点と流動挙動に基づいて、特定の温度プロファイルを要求する。

一般的なプラスチック

-

ポリエチレン(PE)3:完全な溶融と流動を確実にするため、150~250℃で上昇プロファイルで処理。

-

ポリ塩化ビニル(PVC)4:熱劣化を避けるため、170~190℃の温度で平坦に押出成形される。

- ポリプロピレン(PP):200~250℃を必要とし、多くの場合、最適な粘度のためにピークプロファイルを持つ。

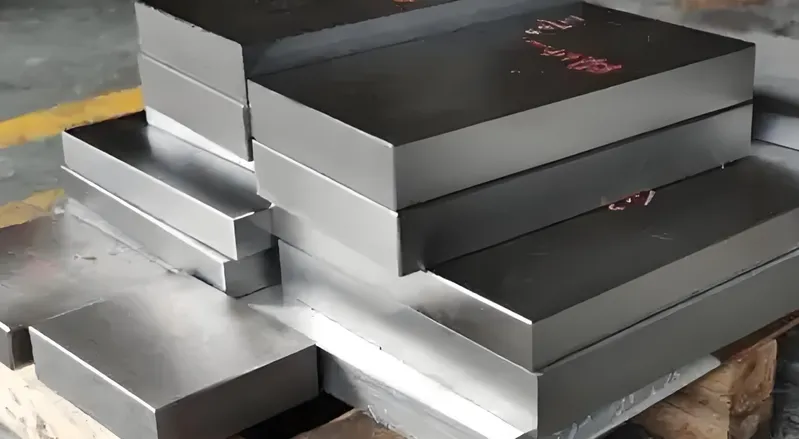

金属

- アルミニウム:均一な品質のために等温(一定)プロファイルを使用し、350~500℃で熱間押出成形。

- スチール:高流動ストレスを管理するため、ピークプロファイルで900~1200℃が必要。

すべての材料は同一の温度プロファイルを使用する。偽

各材料の熱特性は、効果的な押出成形のために独自の設定が必要です。

PVCはポリエチレンよりも低い温度を必要とする。真

ポリ塩化ビニールは熱に弱いため、劣化を防ぐために低い設定が要求される。

温度プロファイルを調整する手順は?

温度プロファイルの調整は、メーカーのガイドラインとリアルタイムの観察のバランスをとりながら、最良の結果を得るための方法論的なプロセスである。

推奨設定から始め、工程をモニターし、製品の品質に応じて段階的(5~10℃)に調整して押出を最適化する。

ステップ1:メーカーのガイドラインを使用する

材料メーカーが推奨する温度設定から始めてください。これらは、ほとんどの用途で信頼できるベースラインを提供します。

ステップ2:プロセスを観察する

を見る 突出部5 材料の流れ、押出材の外観、反りや粗い表面などの欠陥の兆候を細かくチェックします。このフィードバックが調整の指針となります。

ステップ3:段階的に調整する

該当するゾーンで小さな変化(通常5~10℃)を加える:

-

溶けが悪い? バレルゾーンの温度を上げる。

-

表面が粗い? ダイスゾーンを微調整する。

ステップ4:テストと改良

調整のたびにテストを実施し、結果を評価し、製品が品質基準を満たすまでさらに改良を加える。

微調整には大きな温度変化が最適だ。偽

小さな調整で、オーバーシュートや新たな欠陥の発生を防ぐことができる。

効果的な調整にはモニタリングが不可欠だ。真

リアルタイムの観察により、タイムリーな修正と一貫した品質が保証される。

温度プロファイルの調整で生じる課題とは?

温度プロファイルの微調整は、特に材料の挙動とプロセス効率のバランスを取る場合、ハードルがないわけではない。

課題は、劣化の防止、均一な溶融の確保、品質を維持しながらのエネルギー使用の最適化などである。

素材の劣化

PVCのような熱に弱い素材は、温度が安全な限度を超えると劣化する可能性があり、変色や故障を避けるために正確な管理が必要です。

均一な溶解

不均一な溶融は、ダマやボイドの原因となる。温度が徐々に上昇するようにうまく設計されたプロファイルは、一貫性を維持するのに役立ちます。

エネルギー効率

温度が高いと流量は向上するが、エネルギーコストは上昇する。目標は、品質を維持しながら、最も効果的な設定を見つけることです。

温度が高ければ高いほど、押出品質は常に向上する。偽

過剰な熱は材料を劣化させ、エネルギーを浪費する可能性があるため、最適化がカギとなる。

プロファイルを微調整することで、エネルギー効率が向上する。真

最適化された設定により不要な加熱を抑え、品質を犠牲にすることなくコストを削減。

業種による温度プロファイルの違いとは?

建設業や自動車産業などでは、押出成形に独特のニーズがあり、温度プロファイルの構成に影響を与えます。

建設、自動車、パッケージング、エレクトロニクスはそれぞれ、特定の製品の要求を満たすために、独自の温度プロファイルを必要とする。

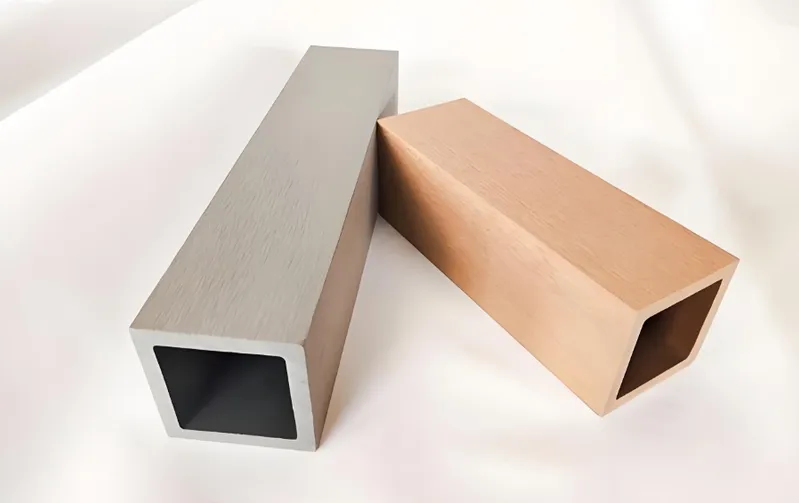

自動車

トリムのような部品は、完全性を維持するために、一貫したプロファイルが必要であり、多くの場合、金属は等温(アルミニウムは350~500℃)です。

建設

パイプやフレームの場合、プロファイルの上昇(例えば、プラスチックの場合150~250℃)により、強度と寸法安定性が確保される。

パッケージング

フィルムや容器は、均一な厚みを得るために、流動と冷却のバランスをとったプロファイル(例えば、PPの場合は200~250℃)を使用する。

エレクトロニクス

ヒートシンクには精度が要求され、熱性能を確保するために厳しい管理(例えばアルミニウムの場合、350~500℃)が必要です。

温度プロファイルは業界を問わず同一である。偽

業界特有の要件により、独自の温度設定が行われる。

ライジング・プロファイルは、プラスチックの建築では一般的である。真

堅牢な構造製品のための徹底的な溶解を保証する。

温度プロファイルを最適化するための実践的なヒントとは?

以下は、あなたの能力を高めるための実践的な戦略である。 押出工程6:

-

フィードゾーンを涼しく保つ:軟化点以下に設定し、早期融解を避ける。

-

徐々に増加:バレル温度を上昇させ、材料を均一に溶かす。

-

メルト・プローブの使用:材料の内部温度を正確に測定する。

-

スモールステップで調整する:コントロールを維持するため、温度変化は5~10℃に抑える。

-

環境会計:必要に応じて湿度や周囲温度を調整する。

周囲環境は押出成形に影響しない。偽

湿度と室温は、材料の挙動と設定に影響を与える可能性がある。

メルトプローブは温度精度を向上させる。真

正確なプロファイル調整のためのリアルタイムデータを提供する。

結論

温度プロファイルをマスターすることは、最適な押出成形に不可欠です。各押出機ゾーンの役割を理解し、材料に合わせて設定を調整し、観察に基づいて改良することで、一貫した結果を効率的に得ることができます。

-

このリソースを探索することで、押出工程を効果的に最適化するための専門的な洞察とテクニックを得ることができます。 ↩

-

フィードゾーンの機能を学ぶことで、押出成形における材料ハンドリングと加工に関する知識が深まり、製品の品質が向上します。 ↩

-

押出成形プロジェクトで最適な結果を得るために、PEに特有の加工温度と技術について学んでください。 ↩

-

PVCの劣化を防ぎ、高品質の押出製品と効率的な生産を実現するための効果的な戦略をご覧ください。 ↩

-

押出成形のベストプラクティスを探求することで、理解を深め、生産品質を向上させることができます。 ↩

-

このリンクは、押出成形における一般的な課題と、生産効率を向上させる効果的な解決策を見つけるのに役立ちます。 ↩