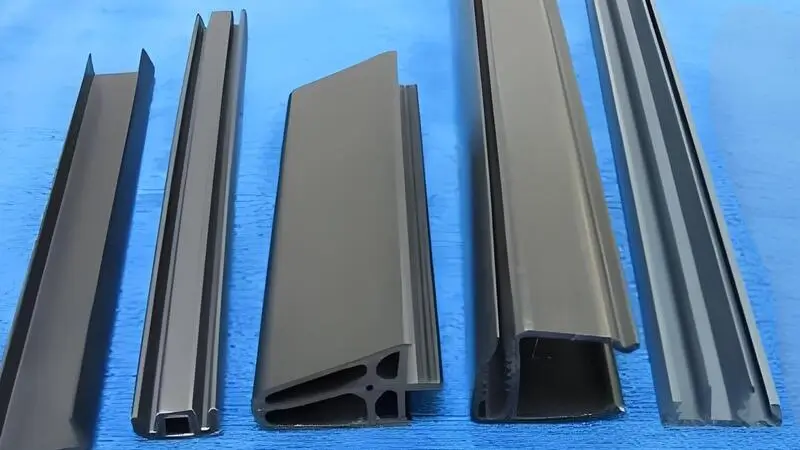

プラスチック押出成形は、パイプ、形材、フィルム、シートなどを作るのに多く使われています。しかし、押出成形をしていると、製品の外観や機能を台無しにする欠陥が発生することがあります。そうなるとコストが上がり、生産が遅くなってしまいます。

プラスチックの押し出し工程では、気泡、ひび割れ、厚みムラ、色の違いといった問題に直面します。その原因を特定し、的を絞った解決策を実施することで、コスト削減と生産効率の向上を実現します。

プラスチック押出成形の欠陥は、主に不適切な温度管理によって引き起こされる。真

押出工程中の温度変動は、材料の不均一な流れ、不完全な成形、表面の欠陥など、さまざまな欠陥につながる可能性がある。

プラスチック押出成形の欠陥は、常に材料の品質不良が原因である。偽

材料の品質が押出成形の欠陥の原因となることもあるが、不適切な温度、速度、ダイ設計、プロセス・パラメーターなどの要因も、反り、気泡、色のばらつきなどの問題を引き起こす上で重要な役割を果たす。

プラスチック押出バブルの欠陥と解決策とは?

気泡欠陥は通常、製品の表面や内部に気泡が存在することを特徴とし、製品の外観や機械的特性に影響を与える。

気泡の問題を解決するには、原料の湿度をコントロールし、溶融温度を最適化し、排気システムの効率を向上させ、機器の密閉性を確保すればよい。

高い原料湿度

気泡は原料に含まれる水分が原因で発生することが多い。湿度が高すぎると、高温で水分が急速に蒸発し、気泡が発生する。原料の湿度を厳密に管理し、必要に応じて乾燥させる必要がある。

排気不良

気泡が発生するもう一つの理由は、押出機の排気システムの設計が悪いか、効率が十分でないことである。溶融物中のガスが速やかに排出されるように排気路を最適化することで、気泡の発生を効果的に抑えることができる。

溶融温度

高すぎる温度は熱劣化を引き起こし、低すぎる温度は溶融物の粘性が高すぎてガス抜きが困難になる。溶融温度を正確に制御することで、気泡欠陥を最小限に抑えることができる。

気泡はプラスチック押出成形でよく見られる欠陥である。真

プラスチック押出成形では、材料中の空気や水分の閉じ込め、不適切な温度管理、過度のスクリュー回転数などが原因で気泡が発生することがあります。これらの気泡は、押出製品の品質や外観に影響を与えます。

プラスチック押出成形における気泡は、完全に避けることができる。偽

気泡を完全になくすことは難しいが、材料の水分、温度設定、押出速度を注意深く管理することで、気泡の発生を大幅に抑えることができる。場合によっては、気泡を最小限に抑えるために、脱気技術やより優れた材料調整が必要になることもあります。

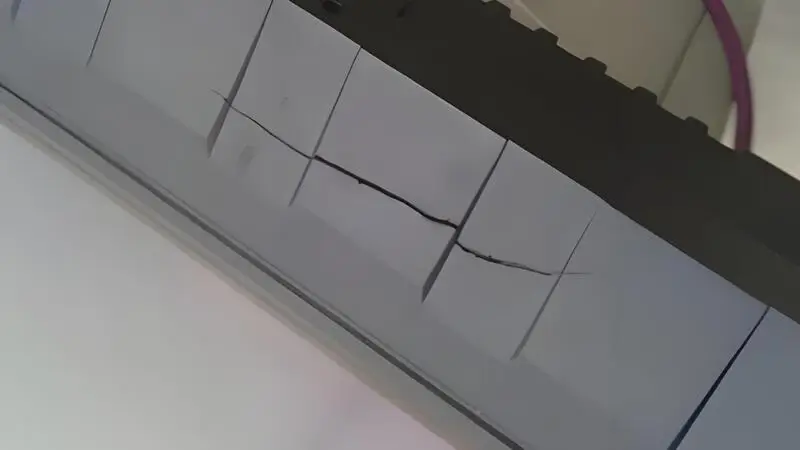

プラスチック押出成形の割れ欠陥とその解決策とは?

亀裂欠陥は通常、表面または内部にある亀裂である。 プラスチック押出製品これは製品の強度を低下させ、ひどい場合には製品の性能にまで影響を及ぼす可能性がある。

割れを減らすために、押出圧力、温度、冷却速度を調整することができます。これらのパラメーターを最適化することで、割れを最小限に抑え、製品の品質を向上させることができます。

押出圧力の調整

押出圧力が高すぎると、引き割れが発生しやすくなります。押出し圧力を適切に下げることで、製品の表面や内部のひび割れを抑えることができます。

温度制御

温度が高すぎても低すぎても、材料の流動性に影響する。適度な温度管理は材料の流動性を高め、ひび割れを防ぐことができる。

冷却方法

冷却が速すぎると、材料に大きな熱応力が発生する可能性がある。冷却が遅すぎると、表面の硬化が遅くなり、亀裂が入る可能性がある。正しく均一に冷やさなければならない。

以下は、「プラスチック押出クラック」についてのクレームである:

クラックはプラスチック押出成形でよく見られる欠陥である。真

プラスチック押出成形における亀裂は、不適切な冷却、不適切な温度設定、材料応力、押出速度の高速化などの要因により発生する可能性があります。このような亀裂は、最終製品の強度と完全性を損なう可能性があります。

プラスチック押出成形のひび割れは完全に避けることができる。偽

クラックを完全になくすことは難しいが、冷却速度、温度設定、押出速度を適切に制御することで、クラックが発生する可能性を減らすことができる。場合によっては、材料特性と押出条件を最適化することで、問題を軽減できることもある。

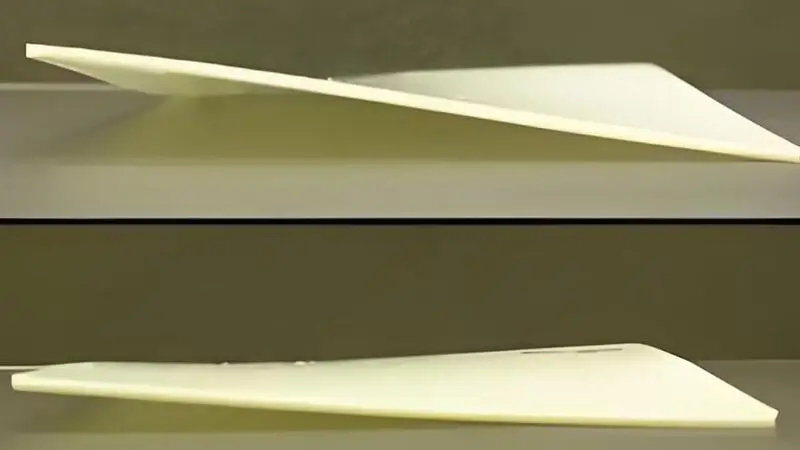

プラスチック押出成形の反り欠陥とその解決策とは?

反りとは、プラスチック製品が冷えるにつれて不均一に収縮し、ぐちゃぐちゃになってしまうこと。肉厚の薄い製品や複雑な形状の製品でよく起こります。

反り不良を抑制するには、冷却速度を最適化し、金型設計を最適化し、適切な原材料を選択する必要がある。

冷却速度の最適化

反り欠陥の主な原因のひとつは、不均一な冷却である。冷却速度を均一に制御し、速すぎたり遅すぎたりする冷却を避けることで、反り現象を効果的に抑えることができる。

金型設計の最適化

金型設計も反り不良に大きな影響を与える。合理的な金型冷却システム設計とランナー設計は、冷却ムラを減らし、反りを防止することができます。

適切な原材料の選択

プラスチック素材によって、冷却時の収縮率は異なります。適切な原料を選ぶことで、特に薄肉や複雑な形状の製品を作る場合に、反りの問題を避けることができます。

反りはプラスチック押出成形でよく見られる欠陥である。真

プラスチック押出成形における反りは、材料が不均一に冷却されたり、内部応力がかかったりすることで発生し、最終製品の寸法歪みにつながります。これは、押出成形品の品質や機能性に影響を与える可能性があります。

プラスチック押出成形における反りは完全に避けることができる。偽

反りを完全に避けることはできませんが、冷却速度、押出速度、材料特性を制御することで、反りの発生を大幅に抑えることができます。これらの要因を調整することで、より安定した寸法安定性を確保することができます。

プラスチック押出成形の厚みムラの欠陥と解決策とは?

チューブやプロファイルの製造では、製品の厚みが不均一になることがよくあります。この問題は、製品の機械的特性を不安定にし、将来の加工を台無しにすることさえあります。

不均一な肉厚の問題を解決するには、押出機の速度を調整し、ダイの設計を改善し、原料がよく混合されていることを確認することができます。

搬出速度の調整

プーラーの速度を変えると、製品の壁の厚さが変わります。押し出し機のプーラーの速度を調整することで、材料がどれだけ均等に伸びるかをコントロールし、押し出された製品が他の場所より厚くならないようにすることができます。

金型設計の最適化

肉厚の不均一は、金型設計の欠陥に関係することが多い。金型のランナーや出口形状を合理的に設計することで、肉厚分布を改善し、製品の均一性を確保することができます。

原材料の均一性

原料の均一性は壁の厚さに影響する。原料をよく混ぜ合わせれば、絞り出すときに原料が均等にならないことを避けられるし、そうすれば壁の厚さが同じにならないことも避けられる。

不均一な厚みは、プラスチック押出成形においてよくある問題である。真

プラスチック押出成形における厚みムラは、材料がダイの中を均一に流れず、製品寸法が一定しない場合に発生します。これは、ダイの設計、材料の粘度、温度の変動などの要因によって引き起こされる可能性があります。

厚みの不均一は、プラスチック押出成形では大きな問題ではない。偽

不均一な厚みは、最終製品の性能、外観、機能性に影響を与えるプラスチック押出成形における重要な問題である。この問題を最小限に抑えるためには、押出パラメーターを適切に制御する必要があります。

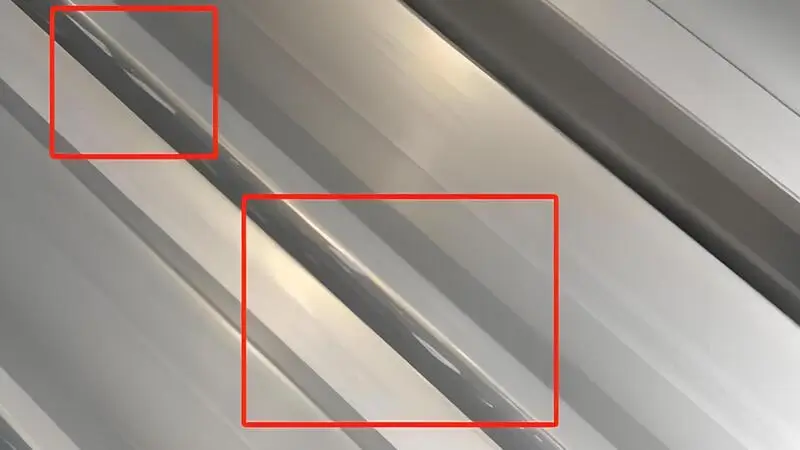

プラスチック押出成形のひっかき欠陥とその解決策とは?

製品の表面に傷がつくと、見た目が悪くなるだけでなく、その機能が台無しになることもある。

傷を直すには、金型とローラーを修理または交換し、搬出速度を調整し、冷却システムが正しく作動していることを確認する。

金型やローラーの表面が滑らかでなく、摩耗している。

金型とローラーの表面を定期的にチェックし、清掃する。必要に応じて、摩耗した部品を修理または交換する。

搬出速度の調整

スピードが速すぎたり、適切なタッチができなかったりすると、製品の表面に傷がつくことがあります。プーラーが製品に接触するよう、適切な圧力とスピードを確認してください。

冷却システムの最適化

冷却水の温度が高すぎたり低すぎたりすると、冷却ムラや製品表面の傷の原因となります。冷却水システムがスムーズに作動し、適切な冷却温度と流量を保っていることを確認してください。

耐スクラッチ性は、プラスチック押出成形において重要な特性である。真

耐スクラッチ性は、多くのプラスチック押出成形品にとって極めて重要な特性であり、特に自動車部品、家電製品、包装などの用途では、美観と機能性を維持するために表面の耐久性が重要である。

プラスチック押出成形に耐傷性は関係ない。偽

すべてのプラスチック押出成形品に耐傷性が要求されるわけではありませんが、多くの用途では、磨耗や損傷に耐える材料が有益であり、長寿命が保証され、長期にわたって外観と性能が維持されます。

プラスチック押出成形の色差不良とその解決策とは?

色差の欠陥は製品の外観に影響を与えるだけでなく、消費者の製品に対する認識や市場の受容性にも影響を与える。

色の違いを解決し、一貫した原料を確保し、押出工程を最適化し、生産環境制御を改善する。

原材料の一貫性の確保

色の違いを避けるためには、原料を一定にすることが重要です。原料のロットが異なると、色や品質が異なり、押出成形時に色差が生じることがあります。原材料の供給元と混合工程を厳密に管理し、使用する原材料の色が一定であることを保証することで、色差の欠陥を大幅に減らすことができます。

押出工程の最適化

製品の色は、押出工程の温度、圧力、速度の影響を受けます。工程の変化による色の問題を避けるには、製品を製造している間、温度と圧力が同じであることを確認してください。押出機の運転は速すぎても遅すぎてもいけません。装置を較正し、工程が正しく行われていることを確認してください。そうすることで、毎回同じ色の製品を作ることができます。

生産環境管理の強化

プラスチックの色は、生産環境の湿度や温度などの要因によって影響を受けます。作業場の温度と湿度を管理し、設備の清潔さを定期的にチェックするようにしましょう。また、使用するカラーマスターバッチの分散度や安定性を厳密に管理し、色差を少なくする必要があります。

プラスチックの押し出し成形は、最終製品の色の違いにつながる可能性がある。真

プラスチック押出成形における色の違いは、材料組成の不一致、温度変化、または顔料の不適切な混合によって発生する可能性があり、その結果、押出成形品に色むらが生じる。

プラスチックの押し出し成形では色の違いは生じない。偽

プラスチック押出成形では、材料の不一致、温度変動、添加剤や顔料の不適切な混合といった要因の結果として、色の違いが生じることがよくある。

プラスチック押出成形の収縮欠陥とその解決策とは?

収縮は、特に薄肉プロファイルや複雑な形状の押出成形でよく見られる問題です。

収縮の問題を解決するには、押出機の温度をコントロールし、冷却システムが正しく設定されていることを確認し、金型の温度をコントロールすればよい。

押出温度の調整

押出機の温度は、材料がどのように流れ、収縮するかについて重要です。押出機の温度をコントロールすることで、材料を溶かしすぎたり、早く冷やしすぎたりするのを防ぐことができます。これにより、部品のサイズや形状が大きく変化するのを防ぐことができます。

冷却システム設計の最適化

プラスチックの冷却速度と冷却方法は、プラスチックの収縮率に直接影響します。プラスチックを冷やす水が均等に流れるようにし、水を運ぶパイプを適切な場所に設置することで、プラスチックが均等に冷やされ、不均一に収縮しないようにすることができます。そうすれば、シュリンクの跡も残りません。

金型温度制御システムの最適化

金型の温度制御システムは、押出工程にとって重要である。金型の加熱と冷却の温度制御パラメーターを調整することで、生産中に製品の形状を維持し、収縮を抑えることができます。

プラスチック押出成形の収縮は、製造工程における一般的な問題である。真

収縮は、押出成形された材料が冷えて収縮するときに起こる現象で、プラスチック押出成形では通常の現象である。材料の種類、押出速度、冷却速度などの要因が収縮の程度に影響する。

プラスチックの押し出し収縮を完全になくすことができる。偽

収縮は、工程パラメータを注意深く制御することで最小限に抑えることができるが、材料固有の特性や押出工程中の温度変化に対する反応により、完全に避けることはできない。

結論

について プラスチック押出工程 気泡、ひび割れ、反り、厚みムラ、キズ、色ムラ、収縮など。私達は原料、温度、型の設計およびプロセス、等からのプロセスを改善してもいいです。体系的な管理と継続的な最適化を通じて、効果的に欠陥を減らし、製品の品質を向上させることができます。