プラスチック押出成形と射出成形は、プラスチック加工でよく使われる2つの製造工程である。この2つの製造工程では、それぞれ異なる技術と設備が使用されるため、その用途やコスト効率には大きな違いがあります。この記事では、この2つの工程を比較し、その違いと適用シーンについて理解を深めていただきます。

プラスチック押出成形は連続製品に最適であり、射出成形は複雑な部品に適している。これらの工程を理解することで、企業は生産における効率とコストのバランスをとり、最適な結果を得るために十分な情報を得た上で選択することができます。

プラスチック押出成形と射出成形は、どちらもプラスチック製品の製造工程として広く使われている。真

プラスチック押出成形と射出成形は、最も一般的なプラスチック加工方法の2つである。押出成形は通常、連続的なプロファイルを作成するために使用され、射出成形は複雑な形状やコンポーネントを作成するために使用されます。どちらの加工法も、さまざまなプラスチック製品を生産する上で、高い効率性と汎用性を提供します。

プラスチック押出成形と射出成形は互換性のあるプロセスである。偽

プラスチック製造にはどちらの工程も使われるが、押出成形と射出成形では目的が異なる。押出成形は長く連続した形状を作るのに理想的で、射出成形は複雑な形状をした細密な部品を作るのに適しています。

プラスチック押出成形と射出成形の違いは何ですか?

プラスチック加工において、成形工程は大きな意味を持つ。製品の外観や機能を決めるものだからだ。プラスチックの成形には、主に押出成形と射出成形の2つの方法がある。それぞれ成形方法が異なるため、最終製品の外観や機能が変わってきます。

押出成形:プラスチックを溶かし、金型に押し込んで連続した長い製品を作る。

射出成形:プラスチックを溶かし、密閉された金型に射出する。その後、冷やして取り出します。これにより複雑な部品ができる。

押出成形の原理

押出成形は、スクリューを通してプラスチックを加熱し溶かす。スクリューは溶けたプラスチックを金型の口に押し込む。金型の形状に応じて、プラスチックが流れ出し、硬化して目的の製品になる。

射出成形の原理

射出成形は、射出成形機を使って金型のキャビティに溶融プラスチックを射出するプロセスです。プラスチックが冷えて固まると、金型から射出され、目的の形状に成形されます。

2つのプロセスの違い

押出成形 射出成形は、長さが必要なものを作るのに適している。射出成形は、たくさんの形があり、適切な大きさが必要なものを作るのに適しています。

押出成形と射出成形は、工程と用途が異なる。真

押出成形は、パイプやシートのような長く連続したプロファイルを作るのに使われ、射出成形は、詳細なデザインを持つ複雑で大量の部品を作るのに適しています。

押出成形と射出成形は同じ工程である。偽

押出成形では、材料を金型に通して連続的に押し出し、長い形状を作る。一方、射出成形では、材料を金型に注入して、特定の、しばしば複雑な形状を作る。

プラスチック押出成形と射出成形の効率とコストの違いは?

モノを作るとき、どれだけ早く、どれだけ安く作れるかは、儲けに直結する。さまざまな工程がどのくらい速く、どのくらい安くできるかを理解することは、ものを作るのに最適な方法を選ぶのに役立つ。

押出成形:多くのものを作るのに適しており、1個あたりのコストが安く、多くのものを長期間作るのに適している。

射出成形:金型と機械を作るのにお金がかかるが、本当に複雑で完璧でなければならないものをいくつか作るのに適している。

押出成形の生産効率

押し出し成形は簡単で、本当に早くたくさん作ることができるので、たくさんのものを作るのに適しています。

射出成形の生産効率

射出成形は、最初に金型を準備するのに時間がかかるが、各製品の精度が高くなり、複雑な部品を作るのに適している。

コスト比較

押出成形は、最初は安いですが、たくさんのものを作るのに向いています。射出成形は最初のうちは高いが、本当に複雑なものをいくつか作るのに適している。

押出成形は一般的に、射出成形よりもコスト効率が高い。真

押出成形は一般的に、金型費が安く、連続製品の生産時間が短いため、大量生産、長尺生産において費用対効果が高い。

射出成形は押出成形よりもコスト効率が高い。偽

射出成形は、初期金型費用が高くなる傾向があるが、複雑な形状や高精度の部品を製造するのに適しており、用途によっては高い費用を正当化することができる。

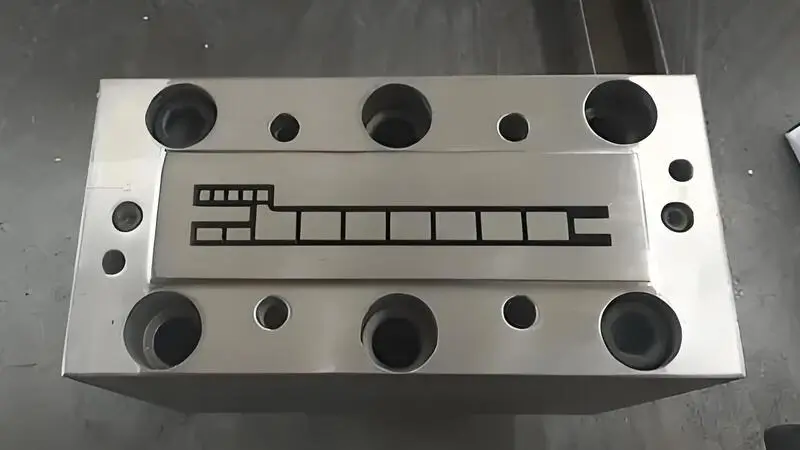

プラスチック押出成形金型と射出成形金型の違いは何ですか?

成形プロセスを選択する際には、金型を作るのにどれくらいのコストがかかるか、またそれがどれほど複雑なものかを考慮しなければならない。使用する金型の種類も、プラスチックを押し出すか注入するかによって異なります。

押出成形:よりシンプルな金型を使って、たくさんの部品を素早く作ることができる。

射出成形:より高価な金型が必要だが、より複雑な部品を作ることができる。

押出成形金型の特徴

押出成形用金型は、一般に設計が単純で柔軟性があり、さまざまな形状のものを迅速に生産でき、大量生産に適している。

射出成形金型の特徴

射出成形金型は通常より複雑で、生産サイクルも長く、価格も高いが、非常に精密で複雑な部品を生産することができる。

金型の寿命とメンテナンス

押出金型 射出成形金型は、より精密でなければならないため、より長持ちし、メンテナンスも容易である。

金型の寿命とメンテナンスの必要性は、射出成形金型に比べて押出成形金型の方が一般的に長い。真

押出成形金型は、射出成形の周期的な性質に比べ、押出工程の継続的な性質のため、金型寿命が長く、メンテナンスの頻度も少なくなる傾向があります。

金型の寿命とメンテナンス要件は、押出成形金型と射出成形金型で同じです。偽

金型の寿命とメンテナンスは、押出金型と射出金型で異なります。射出成形金型は通常、材料を高圧で射出するため応力が大きく、連続運転中に応力分布が均一な押出成形金型に比べて、メンテナンスの頻度が高くなり、金型寿命が短くなる可能性があります。

プラスチック押出成形と射出成形の用途の違いは何ですか?

成形工程によって、向いているものは異なる。何が適しているかを知ることで、適切なものを選ぶことができる。

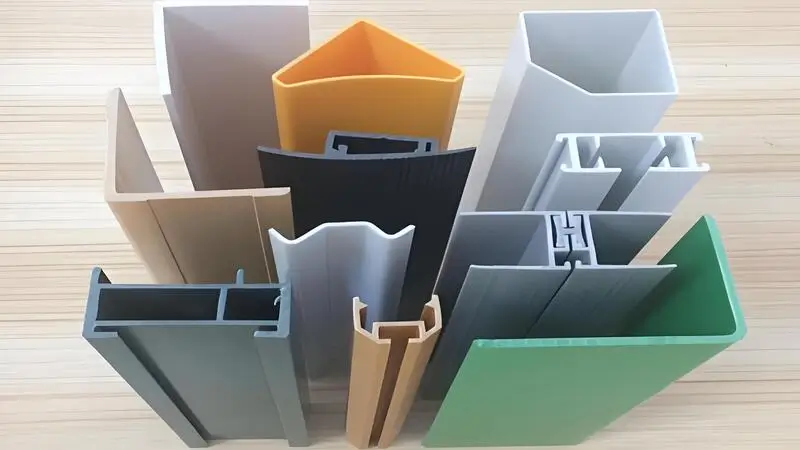

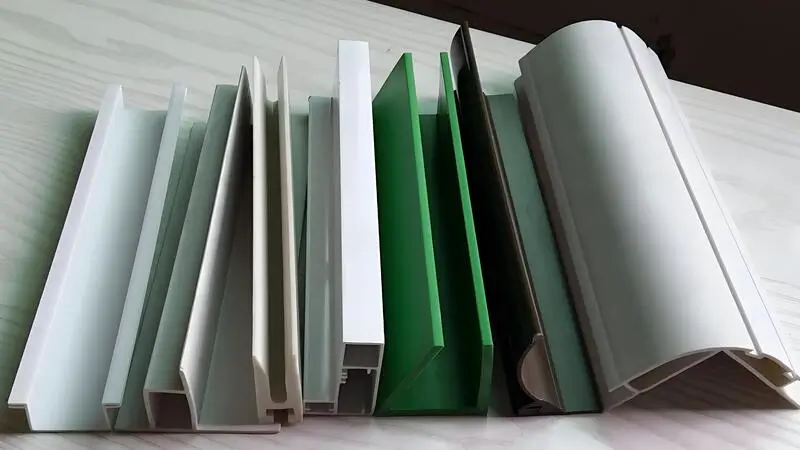

押出成形:パイプ、プロファイル、ロッド、フィルムなどの長いものを作る。

射出成形:あらゆる複雑な部品を作る。

押出成形の一般的な用途

押出成形は、パイプ、プロファイル、フィルム、チューブ、シートなどの長いものを作るために多く使用されます。

射出成形の一般的な用途

射出成形は、電子製品のケースや自動車部品のような精密なプラスチック部品を作るのによく使われる方法です。

業界適合性

押出成形は、建設、包装、自動車、電子機器、農業、その他の産業で広く使用されている。特にパイプ、プロファイル、ロッド、窓枠、プラスチックフィルムなどの長尺製品の製造に適している。

射出成形は主に自動車、家電、家電製品、医療機器、玩具などの産業で使用されている。複雑な小型部品や筐体を作るのに適している。

プラスチック押出成形と射出成形は、どちらもプラスチック製品の製造に用いられるが、その用途は異なる。真

プラスチック押出成形は通常、パイプ、シート、プロファイルのような連続的な形状に使用されるのに対し、射出成形は消費者製品や自動車部品のような、正確な寸法を持つ複雑で詳細な部品を作るのに理想的である。

プラスチック押出成形と射出成形は、あらゆる用途で交換可能なプロセスである。偽

プラスチック押出成形と射出成形には、それぞれ明確な利点がある。押出成形は連続的な形状や大量の成形に適しており、射出成形は高精度で複雑な成形が必要な部品に適している。

プラスチック押出成形と射出成形の長所と短所は?

各プロセスの長所と短所を知ることで、さまざまな生産ニーズがあるときに、より良い選択をすることができる。

押出成形:効率的で安く、たくさんのものを作るのに適しているが、あまり複雑なものは作れない。

射出成形:複雑で精密な部品を作るのに適しているが、機械や金型を購入するコストが高く、製造に時間がかかる。

押出成形の利点

押し出し成形は、たくさんのものを作るのに適しているし、ひとつひとつのものを作るのに安価で、金型が摩耗する前にたくさんのものを作ることができる。

射出成形の利点

射出成形は、複雑な形状の高精度部品を製造することができ、小ロット、高精度の要求に適している。

プラスチック押出成形はコスト効率が高く、連続的な形状の製造に適しているが、射出成形は高い精度と複雑な形状を提供する。真

プラスチック押出成形は、パイプ、プロファイル、シートのような長く連続した形状の製造に最適で、一般的に大量生産に適したコスト効率に優れています。一方、射出成形は、詳細で複雑な高精度の部品を作るのに適しており、複雑なデザインや厳しい公差に最適です。

射出成形ではそのような部品を作ることができるが、プラスチック押出成形は非常に詳細で複雑な形状を作るのには適していない。偽

プラスチック押出成形が長尺で単純な形状の成形を得意とするのに対して、射出成形は高精度で複雑な細部の部品に特化して設計されているため、押出成形では実現できない複雑なデザインに最適です。

結論

プラスチック押出成形と射出成形の成形工程、効率とコスト、金型設計、応用分野、長所と短所を比較すると、それぞれに特有の長所と応用場面があることが分かる。企業は生産方式を選択する際、製品の複雑さ、生産規模、費用対効果などを考慮する必要がある。大量生産で単純な形状の製品であれば、押出成形が理想的な選択であり、高精度で複雑な形状を必要とする製品であれば、射出成形が有利である。