真空成形は、プラスチックシートを真空圧を利用して金型上で加熱・成形することで、軽量で耐久性のある製品に変える多用途の製造プロセスです。この方法は、単純な形状から中程度に複雑な形状の部品を製造する際の費用対効果と効率の良さから、産業界で広く利用されています。

真空成形は、プラスチックシートを加熱し、真空圧を利用して金型で成形し、その後冷却して、包装、自動車、消費財の部品を作るもので、低コストの金型製作を提供する。 クイックプロトタイピング1.

真空成形の詳細を知ることは、それがお客様の製造ニーズに適した選択かどうかを判断するのに役立ちます。以下では、プロセス、材料、用途、考慮すべき主な要因について詳しく説明します。

真空成形は大量生産に最適です。偽

真空成形は、少量から中量の生産では費用対効果が高いが、大量生産では射出成形のような工程に比べると効率が悪い。

真空成形は、複雑な細部を持つ部品を製造することができる。偽

真空成形は、単純な形状から中程度に複雑な形状に最適です。複雑な細部は、圧力成形や射出成形のような工程で実現するのがよいでしょう。

真空成形に使用される一般的な材料とは?

真空成形材料は、耐久性、透明性、柔軟性など、最終製品に求められる特性に基づいて選択されるため、幅広い用途に適している。

真空成形用の一般的な材料には、ABS、ポリスチレン、アクリル、PVCなどがあり、それぞれ次のようなユニークな利点があります。 耐衝撃性2費用対効果 光学的透明度3 自動車、包装、看板などの業界向け。

| 素材タイプ | プロパティ | 代表的なアプリケーション |

|---|---|---|

| ABS | 高い耐衝撃性 | 自動車部品、耐久消費財 |

| ポリスチレン(HIPS) | 低コスト、成形が容易 | 包装、使い捨てトレイ |

| アクリル(PMMA) | 光学的透明度、UV耐性 | 看板、ディスプレイ、天窓 |

| ポリカーボネート(PC) | 高強度、耐熱性 | 安全装置、医療機器 |

| PVC | 難燃性、耐薬品性 | 電気部品、工業用トレイ |

| PETG | 食品安全、滅菌可能 | 食品包装、医療用トレイ |

| 高密度ポリエチレン | 耐薬品性、耐久性 | 工業用容器、クリーニング製品 |

アクリロニトリル・ブタジエン・スチレン(ABS)

ABSは、その優れた耐衝撃性と耐久性により、真空成形によく使われる素材です。自動車産業ではダッシュボードやバンパーなどの部品に、また消費財では荷物や保護ケースなどによく使われています。

ハイインパクトポリスチレン(HIPS)

HIPSは低コストで成形が容易なため、ブリスターパックや食品トレーなどの包装用途に最適です。形状を保持し、衝撃に耐えるその能力は、予算に見合った価格帯で、使い捨て製品に最適な素材となっています。

アクリル(PMMA)

アクリルは卓越した透明度と耐紫外線性を持ち、屋外サインやディスプレイ、天窓などに最適です。容易に着色され、形づくられるその機能は設計集中させた適用の多様性に加える。

ポリ塩化ビニル(PVC)

PVCは難燃性と耐薬品性で知られ、電気部品や工業用途に適しています。また、その耐久性と滅菌のしやすさから、医療現場でもトレーや器具のケーシングに使用されています。

ABSは、真空成形で最も一般的に使用される材料である。真

ABSは強度、柔軟性、コストのバランスから広く使用されており、さまざまな用途に適している。

真空成形材料は熱可塑性プラスチックに限られる。真

真空成形には、熱可塑性プラスチックの特徴である、加熱して形を変えることができる材料が必要である。

真空成形プロセスのステップとは?

について 真空成形プロセス4 は、プラスチックシートを機能的な部品に成形するための簡単かつ精密な方法で、その簡便さと費用対効果の高さから広く利用されている。

真空成形工程では、プラスチックシートを加熱し、金型にかけ、真空圧をかけて成形し、冷却して最終部品をトリミングする。

1.金型の設計

このプロセスは、通常アルミニウム、木材、または3Dプリントされたプラスチックで作られる金型を設計することから始まる。金型には、成形された部品を簡単に取り外せるようにするための抜き勾配(例えば、雄型の場合は3°、雌型の場合は5°)が含まれていなければならない。

2.素材の選択

を選択する。 熱可塑性シート5 ABSは耐久性、アクリルは透明性など、用途に応じて選択されます。シートの厚さは、通常0.5mmから12mmで、部品の条件によって異なる。

3.プラスチックシートの加熱

プラスチックシートはフレームにクランプされ、赤外線ヒーターやセラミックヒーターを使って成形温度(例えばABSの場合140~190℃)に達するまで均一に加熱される。均一な加熱は、最終部品のばらつきを防ぐために非常に重要です。

4.部品の成形

加熱後、柔らかいプラスチックシートを金型の上に降ろし、金型の通気孔から真空をかけ、シートを金型の輪郭に密着させる。この工程は通常、数秒から1分程度で終わる。

5.部品の冷却

成形された部品は、ファンやミストを使って冷却され、プラスチックが固化する。冷却時間は材料の厚みや部品の大きさによって異なり、部品が反ることなくその形状を保つようにします。

6.トリミングと仕上げ

冷却後、部品は金型から取り出され、余分な材料を取り除くためにトリミングされます。トリミングの方法には、部品の複雑さに応じて、手作業による切断、CNC機械加工、型抜きなどがある。塗装や組み立てなど、追加の仕上げが施されることもある。

真空成形には高価な金型が必要である。偽

射出成形に比べ、真空成形はよりシンプルでコストのかからない金型を使用するため、試作品や少量生産に最適です。

真空成形は、深絞り部品の肉厚を均一にすることができる。偽

深絞り加工は、プラスチックシートの薄肉化を引き起こし、肉厚のばらつきにつながり、部品強度に影響を与える可能性がある。

真空成形プロセスにおける重要な要素とは?

真空成形プロセスの成功にはいくつかの重要な要因が影響し、最終製品の品質と性能に影響を与える。

真空成形の主な要因は以下の通りである。 金型設計6, 材料選択7, 加熱温度8そして真空圧が、部品の細部、強度、一貫性を決定する。

金型設計

金型は、適切な抜き勾配とベントホールで設計され、プラスチックシートが適切に適合し、部品が容易に取り出せるようにしなければならない。複雑な金型では、より深い抜き勾配のためのプラグ・アシストなどの追加機能が必要になることもあります。

素材の選択

熱可塑性プラスチックは、素材ごとに成形温度や特性が異なるため、適切なものを選ぶことが重要です。例えば、ABSはポリスチレンよりも高い成形温度を必要とし、加熱サイクルに影響を与えます。

加熱温度

プラスチック・シートが柔軟になるためには、その成形温度まで加熱する必要がある。加熱しすぎると、材料がたるんだり劣化したりする可能性があり、加熱が不十分だと成形が不完全になる可能性がある。

真空圧

プラスチックシートを金型に密着させるには、十分な真空圧が必要です。圧力が足りないとディテールの捕捉が不十分となり、圧力が過剰になるとウェビングや薄化の原因となります。

冷却時間

反りや変形を防ぐには、適切な冷却が不可欠です。厚い材料や大きな部品は、冷却時間を長くするか、ファンやウォーターミストなどの冷却方法を追加する必要があります。

真空成形において、金型の設計は最も重要な要素である。真

よく設計された金型は、部品が正しく形成され、簡単に取り外せることを保証し、最終製品の品質に直接影響します。

すべての熱可塑性プラスチックは、そのまま真空成形に使用できる。偽

熱可塑性プラスチックの中には、真空成形で最適な結果を得るために、添加剤や特定の加工条件を必要とするものがある。

真空成形の用途は?

真空成形は、軽量化が可能なため、さまざまな産業で採用されている、 費用対効果の高い部品9 短納期で。

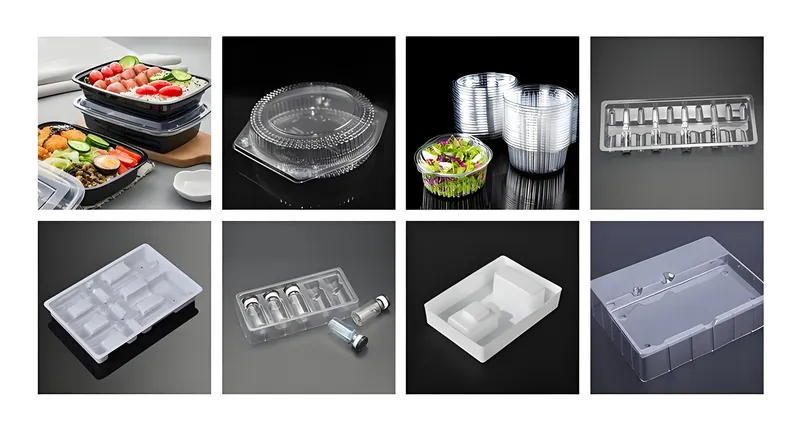

真空成形は、自動車、包装、医療、消費財産業で、ダッシュボード、ブリスターパック、トレイ、玩具などの部品に使用され、汎用性と効率性を提供している。

自動車産業

真空成形は、ダッシュボード、ドアパネル、バンパーなどの内外装部品の製造に使用される。大型で軽量な部品を作ることができるため、自動車の軽量化や燃費向上に最適である。

包装業界

電子機器、化粧品、食品用のブリスターパック、クラムシェル、トレイは、一般的に以下の方法で作られている。 真空成形10.このプロセスにより、製品をしっかりと保持し、陳列するカスタム形状が可能になる。

医療業界

医療用トレイ、機器ケーシング、病院用ベッドの部品は、表面が滑らかで滅菌可能かつ耐久性のある部品を作ることができる真空成形を使用して製造されている。

消費財

玩具、収納箱、室内装飾品などは、カラフルで細部まで作り込まれたパーツを低コストで生産できる真空成形の恩恵を受けている。

真空成形は主にプロトタイピングに使用される。偽

真空成形はプロトタイピングに優れているが、特に包装や自動車などの産業では、生産にも使用されている。

真空成形は、構造的に完全性の高い部品を作ることができる。真

適切に設計されれば、真空成形部品は自動車部品のような機能的用途に適した強度と耐久性を持つことができる。

真空成形と他の製造工程との比較は?

真空成形と他のプロセスの違いを理解することは、プロジェクトに適した方法を選択するのに役立ちます。

真空成形は 射出成形11 そして ブロー成形12 コスト、細部、生産量において、少量から中量の生産と、より単純な形状に理想的です。

真空成形と射出成形の比較

-

金型費用:真空成形では、よりシンプルで安価な金型(木材や3Dプリンターで作られたプラスチックなど)を使用するが、射出成形では高価な金型が必要になる。

-

ディテールと複雑さ:射出成形はより微細で複雑な形状を実現できるが、真空成形はより単純な形状に適している。

-

生産量:射出成形は大量生産で費用対効果が高いが、真空成形は少量から中量生産に優れている。

真空成形とブロー成形の比較

-

部品形状:真空成形は平面や輪郭のある部品に適しており、ブロー成形はボトルのような中空部品に使用される。

-

材料の使用:ブロー成形では通常、中空部品の方が材料が少なくて済むが、真空成形では中実のシートを使う。

-

スピード:真空成形は試作品や小ロット生産に適しており、ブロー成形は連続生産に適しています。

真空成形は、すべての生産量において射出成形よりもコスト効率が高い。偽

大量生産の場合、射出成形は金型費が高いが、部品単価が安いので経済的である。

真空成形とブロー成形は、製造において似たような役割を果たしている。偽

真空成形は中実の輪郭部品用で、ブロー成形は中空部品用であり、用途が異なる。

真空成形の設計上の注意点とは?

真空成形の設計では、部品が正しく成形され、機能要件を満たすように、特定のガイドラインに注意を払う必要があります。

真空成形で考慮すべき主な設計事項には、抜き勾配、アンダーカットの回避、均一な肉厚の確保などがあり、欠陥の発生を防ぎ、部品の品質を確保します。

ドラフト角度

抜き勾配(雄型の場合は3°、雌型の場合は5°)をつけると、金型か らの部品の取り外しが容易になります。表面のテクスチャーや深いフィーチャーには、より大きな角度が必要になる場合があります。

アンダーカットを避ける

アンダーカットは部品の取り外しを複雑にし、複数部品の金型や後加工が必要になる場合がある。可能な限りアンダーカットを避けるように部品を設計する。

均一な肉厚

部品の弱点となる深絞り部の薄肉化を防ぐため、肉厚が均一になるように設計する。深絞りには、プラグアシストなどの技法を用い、材料を均等に分散させる。

ラディと面取り

角や面取りを丸くすることで、鋭利なエッジを避け ることができます。これにより、部品の美観も向上します。

真空成形では、抜き勾配はオプションである。偽

抜き勾配は、部品を簡単に取り外し、金型や部品の損傷を防ぐために不可欠です。

真空成形は、すべての部品で一貫した肉厚を実現できます。偽

特に深絞り加工された部品では肉厚にばらつきが出ることがあり、そのばらつきを最小限に抑えるには慎重な設計が必要です。

結論

真空成形は、単純な形状から中程度に複雑な形状を持つ、軽量で耐久性のある部品を製造するための、汎用性が高く費用対効果の高い製造プロセスである。真空成形は、自動車、包装、消費財などの業界で、その効率性と低い金型費用から広く使用されています。材料、工程、設計上の注意点を理解することで、真空成形を活用して生産ニーズを効果的に満たすことができます。

真空成形は環境に優しい製造工程である。真

真空成形は廃棄物を最小限に抑え、余分なプラスチックはリサイクルできるため、多くの用途で持続可能な選択となる。

-

真空成形がどのようにプロトタイピングプロセスを加速し、より迅速な製品の反復と市場投入を可能にするかをご覧ください。 ↩

-

真空成形に使用される材料の耐衝撃性の重要性と、それが製品の耐久性にどのように影響するかについて学びます。 ↩

-

ディスプレイや看板などの製品の視覚的魅力を高める真空成形の光学的透明性に優れた材料をご覧ください。 ↩

-

このリンクから、製造における真空成形の用途や利点など、真空成形プロセスの詳細をご覧ください。 ↩

-

真空成形に使用可能な様々な熱可塑性プラスチックシートと、その具体的な用途を、この情報リソースでご覧ください。 ↩

-

高品質の真空成形品を実現するには、金型設計を理解することが重要です。設計を強化するための専門家の洞察をご覧ください。 ↩

-

真空成形を成功させるには、適切な熱可塑性プラスチックを選択することが重要です。適切な選択をするためのヒントとガイドラインをご覧ください。 ↩

-

加熱温度は成形工程に大きく影響します。高品質な結果を得るための最適温度についてご覧ください。 ↩

-

製造における収益性の向上や無駄の削減など、製造における費用対効果の高い部品の利点についてご紹介します。 ↩

-

様々な用途における効率と性能の向上を含む、製造における軽量部品の重要性をご覧ください。 ↩

-

この資料では、射出成形の利点についての洞察を提供し、製造のニーズに対して十分な情報に基づいた選択ができるよう支援します。 ↩

-

生産戦略に大きな影響を与えるブロー成形と真空成形の主な違いをご覧ください。 ↩