製造業の重要な側面である表面粗さは、製品の性能、耐久性、美観に大きく影響します。この記事では、表面粗さの原因を探り、表面粗さを管理するための実用的なソリューションを提供し、さまざまな産業における表面粗さの応用例を紹介することで、製品品質を向上させるための表面仕上げの最適化に関する洞察を提供します。

表面の微細な凹凸である表面粗さは、製造工程、工具摩耗、材料特性、環境要因によって形成され、最適化された加工や後処理などのソリューションが製品の品質を向上させます。

表面粗さを理解することは、精度と性能が最も重要な産業にとって不可欠です。このガイドに飛び込んで、さまざまな要因が表面仕上げにどのように影響するのか、またお客様の用途に適したプロセスをどのように選択すればよいのかを発見してください。

表面粗さは製品の性能に直接影響する。真

粗い表面は摩擦、摩耗、腐食を増加させるが、滑らかな表面は耐久性と美観を向上させる。

表面粗さは高精度産業においてのみ懸念される。偽

光学のような精密分野では重要だが、表面粗さは自動車、包装、建築などの日常製品にも影響する。

表面粗さの一般的な原因とは?

表面粗さは製造中の複数の要因から生じ、それぞれが最終製品の品質と機能性に影響を与える。

表面の粗さは、一般的に次のような原因で発生する。 加工工程1工具の摩耗、 材料硬度2自動車から光学に至るまで、さまざまな産業に影響を与える。

| 原因 | 粗さへの影響 | 備考 |

|---|---|---|

| 加工プロセス | プロセスによって異なる | 旋盤加工、フライス加工、研削加工 |

| 工具摩耗 | 粗さが増す | 定期的なメンテナンスが必要 |

| 材料特性 | 硬度は仕上がりに影響する | 柔らかい素材は変形する可能性がある |

| 環境要因 | 腐食、温度 | 表面の完全性に影響 |

加工プロセス

使用される加工プロセスの種類は、表面粗さに大きく影響する。例えば、旋削加工では通常1.6~6.3μmの平均粗さ(Ra)が得られますが、研削加工では0.1~1.6μmという低いRaが得られます。適切な加工工程を選択することが、望ましい表面形状を実現する鍵です:表面仕上げチャートを理解するためのガイド - AT-Machining.

工具摩耗

工具が摩耗すると、ワークピースに不規則な跡が残り、表面粗さが増大する。この影響は切削速度が低いほど顕著になり、エッジの作りこみが発生する。安定した表面品質を維持するためには、定期的な工具メンテナンスと適時の交換が不可欠です。 機械加工における表面粗さに影響を与える要因のレビューと持続可能性への影響 - MDPI.

材料特性

材料の硬度と延性は、表面粗さに重要な役割を果たします。アルミニウムのような柔らかい材料は、焼入れ鋼のような硬い材料よりも簡単に滑らかな仕上げができることが多く、研削などの特殊な技術が必要になることがあります。 表面粗さの値 - 概要|ScienceDirect Topics.

環境要因

温度や湿度などの条件は、表面の粗さを変える可能性がある。例えば、湿度が高いと腐食が進み、表面の凹凸が大きくなります。製造環境をコントロールすることは、精密なアプリケーションには不可欠です。 表面粗さ - トライボロジーについて.

工具摩耗は、表面粗さを増大させる主な原因である。真

磨耗した工具は、特に旋盤加工やフライス加工などの工程で、不規則な表面を作り出す。

表面粗さは製造上コントロールできない。偽

工程、工具、材料を最適化することで、メーカーは望ましい表面仕上げを実現することができる。

表面粗さを管理するためのソリューションとは?

表面粗さを効果的に管理することは、製造業において性能と品質の基準を満たすために極めて重要です。

表面粗さを管理するためのソリューションには、加工パラメータの最適化、適切な工具の使用、研磨や研削などの後処理技術の適用などがあります。

加工パラメータの最適化

切削速度、送り速度、切込み深さなどの変数を調整することで、最小化することができます。 表面粗さ3.例えば、高い切削速度と低い送り速度の組み合わせは、多くの場合、旋削加工中に滑らかな表面をもたらします:表面粗さの完全ガイド - WayKen.

工具の選択とメンテナンス

超硬やダイヤモンドでコーティングされた工具など、鋭利で高品質な工具は表面粗さを低減します。定期的なメンテナンスは、安定した性能を保証し、表面品質の劣化を防ぎます。 製造における表面粗さ - Inovatec Machinery.

後処理のテクニック

研削、研磨、ラッピングなどの方法は、最初の機械加工後に表面を洗練させます。これらの技術は、光学や精密工学のような超平滑仕上げを必要とする用途には不可欠です。 表面仕上げ:種類、方法、技術 - Kemet USA.

素材に関する考察

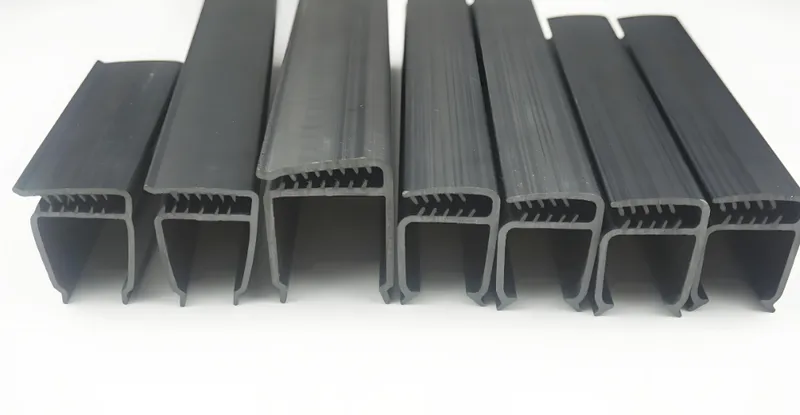

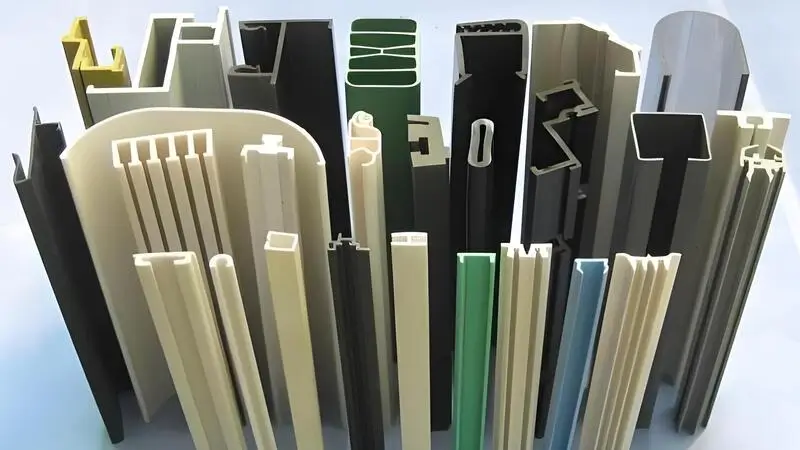

本来の滑らかさや加工しやすさを持つ材料を選ぶことで、粗さを低減することができます。PVCのようなプラスチックは、約0.0015 mmの自然な平滑性を持ち、仕上げの細かい用途に最適です。 粗さと表面係数 - Engineering ToolBox.

滑らかな表面を得るためには、後処理が常に必要である。偽

後処理は平滑性を向上させるが、最適化された機械加工は、追加工程なしで許容できる仕上げを達成することができる。

加工パラメータを最適化することで、表面粗さを低減することができる。真

速度、送り、切り込み深さを調整することは、最終的な表面の質感に直接影響する。

表面粗さの用途とは?

表面粗さは、機能性と性能の両方に影響し、さまざまな産業で重要な役割を果たしています。

表面粗さは、自動車、医療機器、光学機器、消費者向け製品において非常に重要であり、摩擦、摩耗、美観に影響を与えます。

自動車産業

自動車用途では、表面粗さがピストンやシリンダーなどのエンジン部品に影響し、滑らかな表面は摩擦を減らして燃費を向上させます。逆に、ブレーキシステムの粗い表面は、グリップ力を高めます。 製造における表面粗さ - ISO Finishing LLC.

医療機器

医療用インプラントやデバイスの表面粗さは、生体適合性を促進し、感染リスクを低減するために調整される。例えば、歯科用インプラントは、オッセオインテグレーションをサポートするために粗さを制御することが多い。 表面粗さ - 概要|ScienceDirect Topics.

光学

光学分野では、光の散乱を最小限に抑え、透明性を確保するため、レンズやミラーには極めて滑らかな表面(Ra < 0.1 μm)が不可欠です。 表面粗さについて理解する|Edmund Optics.

消費者製品

表面の粗さは、消費財の機能性と美観の両方に影響する。電子機器の滑らかな仕上げはユーザーエクスペリエンスを向上させ、パッケージのテクスチャー表面はグリップと視覚的アピールを向上させます。

表面粗さは美観のためにのみ重要である。偽

美観は重要だが、表面粗さは摩擦や摩耗といった機能面にも決定的に影響する。

光学では、表面は滑らかな方が常に良い。真

より滑らかな表面は光の散乱を抑え、光学性能を向上させる。

表面粗さと表面仕上げの違いは?

表面粗さと表面仕上げの違いを明確にすることは、効果的な製造コミュニケーションの鍵である。

表面粗さとは、表面の微細な凹凸のことで、表面仕上げとは、粗さ、うねり、レイなどを含む全体的な質感のことである。

表面粗さ

表面粗さは微細な凹凸を測定するもので、一般的にはRa(平均粗さ)やRz(平均粗さ深さ)といったパラメータで定量化される。

表面仕上げ

表面仕上げはより広い概念で、粗さ、うねり(より大きな起伏)、レイ(表面模様の方向)を含む。表面仕上げ - 粗さ - 記号、チャート、吹き出し、コスト。

測定と仕様

表面粗さは、プロフィロメーターのようなツールを使って評価される。 表面仕上げ4 は、視覚的または触覚的な評価を追加する場合があります。仕様書では、粗さパラメータと仕上げの記述子を組み合わせていることが多い:包括的ガイド。

表面粗さと表面仕上げは交換可能な用語である。偽

表面粗さは表面仕上げの構成要素であり、さらにテクスチャー特性も含まれる。

表面仕上げの仕様には、粗さパラメータが含まれることが多い。真

粗さは表面仕上げの重要な側面であり、一般的にエンジニアリングの図面で指定されます。

比較表

製造プロセスと表面粗さ

| プロセス | 代表的なRa (μm) | 備考 |

|---|---|---|

| ターニング | 1.6-6.3 | 送り速度による |

| ミーリング | 0.8-3.2 | 工具の状態により異なる |

| 研磨 | 0.1-1.6 | 高精度を実現 |

| 研磨 | <0.1 | 超平滑仕上げ |

仕上げ技術との材料適合性

| 素材 | 研磨 | 研磨 | 備考 |

|---|---|---|---|

| アルミニウム | 素晴らしい | グッド | ソフトで仕上がりやすい |

| 硬化鋼 | グッド | チャレンジング | 精度が必要 |

| プラスチック(PVC) | グッド | 素晴らしい | 自然な滑らかさ |

| チタン | 中程度 | グッド | 耐摩耗性 |

結論

表面粗さは、製造業における多面的な要素であり、あらゆる産業の製品性能に影響を与えます。その原因加工工程5工具の摩耗、材料特性、環境要因などは、最適化されたパラメータ、工具のメンテナンス、工具の交換などのソリューションを通じて管理することができます。 後処理6.自動車、医療機器、光学機器、消費者向け製品などの用途で、機能性と美観のためにその重要性が強調されています。表面粗さと表面仕上げの違いを理解することは、製造仕様の精度を高めます。