カスタムASA押出プロファイル製造ガイド

カスタムASA押出プロファイルとは?

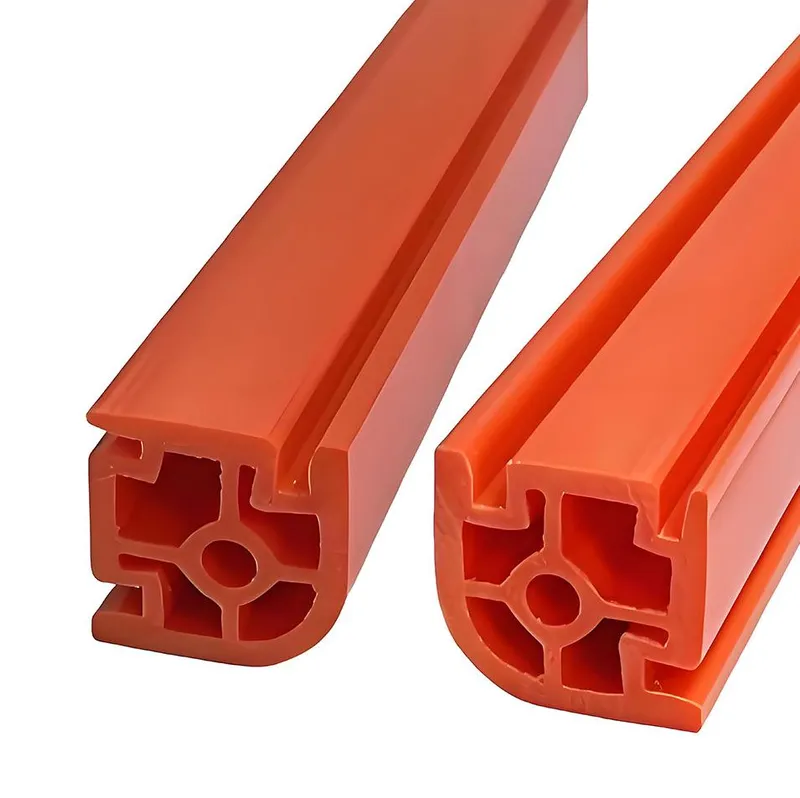

カスタムASA押出プロファイルは、アクリロニトリル・スチレン・アクリレート(ASA)から作られる特殊プラスチック部品で、耐久性のある熱可塑性プラスチックで、紫外線、天候、化学薬品に対する優れた耐性が評価されています。これらのプロファイルは、チューブ、チャネル、または複雑な形状のような特定の断面を持つ連続的な形状を作成するために、カスタム設計されたダイを介して溶融ASAを強制的に押出しプロセスによって製造されます。

押出成形は高精度と一貫性を保証するため、メーカーは正確な設計要件を満たすことができます。カスタマイズ・オプションには、ASAをABSやPVCなどの材料と組み合わせて柔軟性や強度などの特性を向上させる共押出も含まれます。この汎用性により、カスタムASA押出プロファイルは、耐久性と設計の柔軟性の両方を必要とするプロジェクトにとって、信頼性が高く適応性の高いソリューションとなります。

1.ASAの主な特徴

紫外線耐性: 長時間日光にさらされても色と特性を保持する。

耐候性: 雨、極端な温度、その他の環境要因に耐える。

衝撃強度: 要求の厳しい用途に耐久性を提供。

これらの特質により、カスタムASA押出プロファイルは、幅広い用途、特に部品が性能と美観の両方を維持しながら過酷な条件に耐える必要がある場合に理想的です。

2.アプリケーション:

自動車 バンパー部品やミラーハウジングなどのエクステリア・トリム。

建設: グリルやダクトなどの換気システム部品。

マリン 海水や紫外線によるダメージに強い。

屋外用家具: 耐候性のフレームと金具。

ASAとは何か、なぜ押出成形に使われるのか?

ASAは3つの主要成分からなる共重合体である:

- アクリロニトリル:耐薬品性と剛性に寄与。

- スチレン:加工性を高め、光沢を与える。

- アクリレート:特に紫外線に対する耐候性を向上させる。

この組み合わせにより、強度、耐久性、美観のバランスがとれた素材が生まれる。耐衝撃性のためにブタジエンを使用するABS(アクリロニトリル・ブタジエン・スチレン)とは異なり、ASAはその代わりにアクリレートを使用しています。この置換により、ASAは紫外線劣化に非常に強くなり、過酷な屋外条件下でも長期にわたって色と機械的特性を維持することができます。

なぜASAが押出成形に使われるのか?

押出成形は、溶融プラスチックをダイに通して、プロファイル、シート、チューブなどの連続形状を作るプロセスです。ASAは、以下の理由により、このプロセスに特に適しています:

優れた耐候性: ASAは紫外線、湿気、温度変化への耐性に優れています。そのため、日光や天候に長時間さらされる屋外用途に最適です。色あせたり、ひび割れたり、弱くなったりする可能性のある他のプラスチックとは異なり、ASAは長期にわたって外観と強度を維持します。

耐久性と衝撃強度: ASAは、低温条件下でも高い耐衝撃性を発揮し、強靭性と信頼性を保証します。これは、自動車部品、屋外家具、建築部品など、物理的ストレスに耐える必要のある製品に不可欠です。

加工のしやすさ: ASAは、押出成形中に溶融し、スムーズに流動するため、メーカーは複雑なプロファイルを正確に作成することができます。その一貫した加工特性により、高品質の生産と生産上の問題の最小化が保証されます。

美的柔軟性: さまざまな色と仕上げ(光沢または艶消し)が可能なASAは、PVCやABSなどの素材との共押出しにも対応しています。これにより、魅力的な外観を維持しながら、機能性の向上やコスト削減が可能になり、実用的な用途にも装飾的な用途にも適しています。

耐薬品性: ASAは希釈された酸、アルカリ、油に耐性があるため、化学薬品への暴露が懸念される工業用途や自動車用途の有力な候補となる。

長期的なパフォーマンス: ASAは劣化に強いため、最小限のメンテナンスで長持ちする性能を発揮します。これにより、看板、クラッディング、外装トリムなどの製品のライフサイクルコストを削減します。

押出成形用ASAの主な特性と利点とは?

ASA(アクリロニトリル・スチレン・アクリレート)は熱可塑性プラスチックで、押出成形に適していることが広く知られています。以下に、ASAの主な特性と、それらが押出用途にもたらす利点を示します。

1.押出成形用ASAの主要特性:

優れた耐候性と耐紫外線性: ASAは屋外の過酷な条件下で優れた性能を発揮し、太陽光や風雨にさらされても劣化しにくく、変色しにくい。これはアクリレート成分によるもので、紫外線に弱いブタジエンを含むABS(アクリロニトリル・ブタジエン・スチレン)のような素材よりも優れています。

高い耐衝撃性と熱安定性: 物理的な衝撃に耐え、さまざまな温度範囲で形状を維持するため、加工時と最終使用時の両方で耐久性が保証される。

耐薬品性と加工のしやすさ: ASAは、多くの化学薬品による損傷を受けにくく、押出成形中にスムーズに流動するため、精密で複雑な形状の製造が可能です。

2.押出成形におけるASAの利点:

製品寿命の延長: 環境要因に対する耐性があるため、メンテナンスや交換の必要性が少なく、特に屋外用途では長期にわたって費用対効果が高い。

一貫した美学: ASAは長期間の暴露下でも色と仕上げを維持するため、自動車トリム、看板、屋外家具などの目に見える部品に最適です。

業界を超えた汎用性: 建築用プロファイルから消費財まで、ASAのバランスの取れた特性は多様な製造ニーズに応えます。

製造効率: その優れたメルトフローと共押出(他の素材との積層)への適合性は、生産の柔軟性を高め、革新的で高性能な設計を可能にする。

3.なぜASAは突出しているのか?

ASAは、その優れた耐紫外線性により、屋外での押出成形にはABSよりも好まれることが多く、弾力性、加工性、外観の美しさにおいて、これに匹敵する材料はほとんどありません。そのため、耐久性とデザインの多様性を必要とする押出成形製品の最有力候補となっています。

ASA押出プロファイルはどこでよく使われているか?

ASA(アクリロニトリル・スチレン・アクリレート)押出プロファイルは、耐久性、耐候性、紫外線安定性が不可欠な用途に広く使用されています。以下は、これらのプロファイルが一般的に適用される主な分野です:

自動車産業 ASAプロファイルは、外装トリム、グリル、その他の部品に頻繁に使用されます。これらの部品は、機能性と外観の両方を維持しながら、日光や雨、温度変化に長時間さらされることに耐える必要があります。

建設部門 建築分野では、ASAプロファイルは窓枠、ドア枠、サイディングに最適です。色あせ、ひび割れ、環境による磨耗に強いため、これらの構造部材に最適です。

看板と広告 ASAプロファイルは、構造的な完全性や美観を損なうことなく、厳しい気象条件に耐えることができるため、屋外のサインやディスプレイでよく利用されています。

屋外の家具および設備 ASAは、風雨にさらされ続けても劣化しにくいガーデン家具や遊具などにも使用されている。

カスタムASAプロファイルのメリットを享受できる産業は?

カスタムASA(アクリロニトリル・スチレン・アクリレート)プロファイルは、その優れた耐久性、耐候性、UV安定性により、さまざまな業界で広く使用されています。これらの特性により、過酷な環境条件下で長持ちする性能を必要とする用途に理想的な材料となっています。以下は、カスタムASAプロファイルの恩恵を受ける業界の包括的なリストであり、具体的な用途と利点が示されています:

1.自動車産業:

アプリケーション エクステリア・トリム、グリル、ミラーハウジング、バンパー部品。

メリット ASAプロファイルは、紫外線暴露、温度変化、耐候性に強く、自動車部品の外観と機能を長期にわたって維持します。耐衝撃性も耐久性を高めます。

2.建設部門:

アプリケーション 窓枠、ドア枠、サイディング、屋根材。

メリット ASAは色あせやひび割れ、環境による磨耗に強いため、メンテナンスの手間が少なく、耐久性に優れた建設資材として選ばれ、長期的なコストと維持費を削減します。

3.看板と広告:

アプリケーション 屋外看板、ビルボード、ディスプレイパネル。

メリット ASAプロファイルは、色や構造的な完全性を失うことなく、長時間の日光や風雨に耐えることができ、看板を生き生きと効果的に保ちます。

4.屋外の家具および設備:

アプリケーション ガーデン家具、遊具、屋外備品。

メリット ASAは、雨や紫外線、温度変化による劣化に強いため、常に屋外にさらされる屋外製品に最適です。

5.電気通信:

アプリケーション アンテナ、衛星放送用アンテナ、その他の屋外機器用のハウジング。

メリット ASAは、天候や紫外線によるダメージから確実に保護し、通信インフラを長持ちさせます。

6.海洋産業:

アプリケーション ボート部品、ドックエッジ、海洋備品。

メリット ASAは海水による腐食や紫外線によるダメージに強いため、海洋環境での耐久性に優れている。

7.電気製品および消費者製品

アプリケーション 家電製品の筐体、電気機器の筐体、屋外照明。

メリット ASAは耐久性、耐薬品性、美的柔軟性を備え、消費財の機能性とデザインのバランスを取っている。

8.航空宇宙:

アプリケーション トリムパネルやカバーなど、航空機の内外装部品。

メリット 軽量でありながら耐久性に優れ、耐環境性にも優れているASAは、航空宇宙用途の厳しい要求に応えている。

9.医療機器

アプリケーション 医療機器、診断機器、移動補助器具用のケーシング。

メリット ASAの耐薬品性と耐久性は、洗浄剤にさらされても医療機器の安全性と操作性を維持することを保証します。

10.産業用途:

アプリケーション 保護カバー、マシンガード、工業用エンクロージャー。

メリット ASAの耐薬品性、耐衝撃性、耐摩耗性は、厳しい産業環境に適している。

カスタムASA押出プロファイルを設計するには?

カスタムASA(アクリロニトリル・スチレン・アクリレート)押出プロファイルの設計には、最終製品が特定の機能的、審美的、環境的ニーズを満たすようにする体系的なプロセスが含まれます。ASAは、その耐紫外線性、耐久性、色持ちの良さから、特に屋外用途に最適な素材です。以下は、お客様のご要望に合わせたカスタムASA押出プロファイルの設計に役立つステップ・バイ・ステップのガイドです。

1.目的と要件を定義する:

最初のステップは、プロフィールが意図することと、それが直面する条件を明確に概説することです。これにより、設計が特定の用途に最適化されます。

機能性: プロファイルの役割を明確にする。構造を支えるのか、装飾的なトリムとして機能するのか、保護ケーシングとして機能するのか、それとも別の目的を果たすのか。

環境条件: 紫外線、天候(雨、極端な温度)、化学薬品、機械的ストレスにさらされることを考慮してください。ASAはその耐候性と耐紫外線性により、屋外での使用に優れています。

美的ニーズ: 色、表面仕上げ(光沢、マット、テクスチャー)、ロゴや特定の色とのマッチングなど、ブランディング要素を決める。

寸法と公差: 必要なサイズ、形状、精度を指定する。プロファイルが他のコンポーネントやアセンブリとどのように統合されるかを考えてください。

2.適切な素材を選択する:

ASAは強力な出発点だが、ニーズに合っていることを確認し、あらゆる機能強化を検討してほしい。

ASA プロパティ ASAの耐紫外線性、耐衝撃性、耐薬品性がお客様のプロジェクトの要求を満たしていることをご確認ください。屋外での耐久性と色の安定性を必要とする用途に最適です。

共押出オプション: 柔軟性、コスト削減、強度の向上など、さらなる特性が必要な場合は、ASAをABS、PVC、TPUなどの素材と共押出しすることをご検討ください。これにより、カスタマイズされた特性を持つ多層プロファイルが作成されます。

3.プロファイルを設計する:

次に、製造可能性を念頭に置いて、プロファイルの断面の詳細設計を行う。

横断的デザイン: CAD(コンピュータ支援設計)ソフトウェアを使用して、プロファイルの断面の正確な2Dまたは3Dモデルを作成します。押出成形の能力に合わせながら、希望する形状を実現することに重点を置きます。

複雑さと製造可能性: 製造コストと課題を軽減するため、デザインはできるだけシンプルに。複雑な形状は、金型費用を増加させたり、製造上の困難につながる可能性があります。

公差: プロファイルが意図した用途に完璧に適合するよう、重要な寸法の公差を厳密に定義します。ASA押出成形の現実的な公差限界を理解するために、メーカーと相談してください。

4.試作とテスト:

プロトタイピングでは、本生産に踏み切る前にデザインをテストし、改良することができます。

プロトタイプの生産: メーカーと協力して少量の試作品を作る。これにより、プロセスの早い段階で問題を特定することができる。

テスト: プロトタイプの評価

- 意図されたアセンブリ内での適合性と機能。

- 予想される条件下での性能(紫外線暴露、温度変化など)。

- 色の一貫性や表面仕上げなどの美的品質。

洗練: テスト結果に基づいて設計を調整する。これは、寸法の微調整、断面の変更、材料の選択変更などを意味する。

5.メーカーと協力する:

押出成形の専門家と緊密に協力することで、実用的で費用対効果の高い設計が可能になります。

専門家によるコンサルテーション: 設計が実現可能であり、生産に最適化されていることを確認するために、早めにメーカーと交渉しましょう。彼らの意見は、時間とコストを節約することができます。

金型設計: メーカーは、お客様の設計に基づいてカスタム金型を作成します。お客様の仕様を満たし、一貫した高品質のプロファイルを製造できることを確認します。

生産計画話し合う:

- 生産量とリードタイム。

- 品質管理プロセス(工程内チェック、製造後のテストなど)。

- 金型費用や大口注文の潜在的な節約など、コスト要因。

6.デザインの最終決定と承認

本格的な生産を開始する前に、すべてが整っていることを確認する。

レビューと承認 デザイン、プロトタイプ、生産計画の最終レビューを行う。機能的、審美的、性能的要件がすべて満たされていることを確認する。

ドキュメンテーション CADファイル、テスト結果、生産仕様など、設計プロセスの詳細な記録を残す。これは、将来の参照や反復に役立ちます。

ASAプロファイルにはどのようなカスタマイズ・オプションがありますか?

ASA(アクリロニトリル・スチレン・アクリレート)プロファイルは、その耐久性と耐候性のために押出成形工程で一般的に使用されていますが、特定の機能的および美的ニーズを満たすために幅広いカスタマイズオプションを提供しています。以下は、利用可能なカスタマイズ・オプションの詳細な内訳です:

1.形状とデザイン:

ASAプロファイルの断面形状は、押出成形金型を設計することにより、完全にカスタマイズすることができます。これにより

- 筒、長方形、円などの単純な形。

- 特定の用途に合わせたチャンネル、トリム、シール、ガスケットなどの複雑なプロファイル。

2.寸法と公差:

ASAプロファイルは、サイズと精度の点で調整することができる:

- 寸法:幅、高さ、肉厚、長さは用途に応じて指定できる。

- 公差:高精度が要求される用途には、より厳しい公差を適用することができ、プロファイルが正確な仕様を満たすことを保証します。

3.色と外観:

色のカスタマイズはASAプロファイルの重要な特徴です:

- PantoneやRALコードなどの規格に合わせたカスタム・マッチングも含め、幅広いカラーバリエーションが用意されている。

- これは、ブランディング、美的一貫性、または機能的な目的(視認性など)に最適です。

4.表面仕上げ:

ASAプロファイルの表面テクスチャーは、さまざまなニーズに合わせて調整できる:

- スムース仕上げ、マット仕上げ、光沢仕上げ、テクスチャー仕上げなどのオプションがある。

- テクスチャーは、グリップ力を高めたり、光を拡散させるなど、機能性を高めることができる。

5.材料特性と添加物:

ASAの特性は、添加剤やグレードの選択によって向上させることができる:

- 添加剤:紫外線安定剤(ASA本来の耐候性を超える)、難燃剤、衝撃改良剤などを配合することができる。

- ASAグレード:高い耐衝撃性や優れた流動性など、さまざまな特性を持つグレードを選択できる。

6.共押出しとマルチマテリアルオプション:

共押出成形では、ASAを他の素材と組み合わせて1つのプロファイルにすることができる:

- 例としては、耐候性のためのASA外層と、コストパフォーマンスの高い、あるいは硬いコア(PVCやABSなど)との組み合わせがある。

- プロファイルは、ソフトタッチの表面や機能性向上のために、柔軟な部分(TPEなど)を特徴とすることもできる。

7.二次加工:

押し出し後の工程で、ASAプロファイルをさらにカスタマイズすることができる:

- 切断:プロファイルは、特定の長さに切断することができます。

- ドリルまたはパンチング:取り付けや組み立てのために穴や切り欠きを追加することができます。

- アタッチメント:メーカーによっては、粘着テープや磁気ストリップのような機能が付いている場合がある。

8.印刷と表面装飾:

ASAプロファイルは、ブランディングや識別のために装飾することができます:

- ロゴ、テキスト、パターンを表面に直接印刷する。

- 保護や視覚的アピールのための塗装やコーティング。

ASAプロファイルの押出工程はどのように行われるのか?

ASA(アクリロニトリル・スチレン・アクリレート)プロファイルの押出工程は、ASA樹脂を一貫した断面を持つカスタム形状のプロファイルに加工する精密な製造技術です。ASAは、耐久性、耐紫外線性、耐候性で評価されている熱可塑性プラスチックで、屋外用途に最適です。以下は、この工程がどのように行われるかをステップ・バイ・ステップで詳しく説明したものです。

ステップ1:材料の準備:

樹脂の乾燥: 通常ペレットとして供給されるASA樹脂は吸湿性が弱く、空気中の水分を吸収します。ペレットは押出成形の前に除湿乾燥機で乾燥され、最終形状の気泡や表面欠陥、弱点の原因となる水分を除去します。

添加物の混合(オプション): 用途によっては、UV安定剤、難燃剤、着色剤などの添加剤をASAペレットに配合し、特定の特性を高めたり、希望する色を実現したりすることもできる。

ステップ 2: 押出機への供給:

ホッパーローディング 乾燥したASAペレットは、押出機のホッパーに投入される。押出機は、プラスチックを溶かして成形するための機械である。

グラビティフィード: ペレットはホッパーから重力によって押出機のバレルに流れ込み、処理シーケンスが開始される。

ステップ3:溶解と混合:

暖房ゾーン 押出機バレル内では、ASAペレットは複数の温度制御ゾーンを通過し、ASAグレードに応じて通常180℃~220℃(356°F~428°F)に加熱される。この緩やかな加熱により、ペレットは溶融状態になります。

スクリューの回転: バレル内で回転するスクリューが原料を押し進めながら完全に混合し、均一な粘度と添加剤や着色剤の均一な分布を確保する。

ステップ4:ダイを通した押し出し:

金型成形: 溶融したASAは、押出機の先端にある特注設計のダイを通過します。このダイによって断面形状が決定され、単純なチューブからチャンネルやトリムのような複雑な形状まで、さまざまな形状が得られます。

圧力制御: 押出機は、溶融したASAがダイの中を均一に流れるように正確な圧力をかけ、プロファイルの欠陥や不整合を防ぎます。

ステップ5:冷却と固化:

冷却システム 金型から出たプロファイルはまだ柔らかいため、形状を固めるために冷却する必要があります。一般的な冷却方法には次のようなものがある:

- ウォーターバス:プロファイルは急速冷却のため、水で満たされたタンクを通過する。

- 空冷:プロファイルの要件によっては、段階的な冷却にエアシステムを使用することもできる。

校正ツール: プロファイルが冷却されても正確な寸法を維持するために、キャリブレーション装置や真空サイジング装置を使用することができる。

ステップ6:カットと仕上げ:

搬出ユニット: 冷却されたプロファイルは、一定の張力を維持しながら、制御された速度で引き抜かれ、均一な厚みと形状が確保される。

長さに合わせてカットする: 連続したプロファイルは、のこぎりや自動カッターを使って指定された長さに切断される。

セカンダリーオペレーション(オプション): プロファイルの使用目的に応じて、穴あけ、パンチング、ノッチング、表面処理(印刷やコーティングなど)などの追加工程を施してもよい。

ステップ 7:品質管理:

寸法チェック: プロファイルは、サイズと形状について指定された公差を満たしていることを確認するために測定される。

表面検査: 目視と触診によるチェックで、気泡、筋、ざらつきなどの欠陥を特定する。

パフォーマンステスト: サンプルは、耐衝撃性、UV安定性、色の一貫性などの特性をテストし、アプリケーションの基準を満たしていることを確認します。

その他の注意事項

共押出し(オプション): ASAはPVCやABSのような材料と共押出しすることができ、硬いASAコアと柔軟な外層といった複合特性を持つプロファイルを作ることができる。

工具の精度: ダイの設計は、プロファイルを正確に成形するために重要であり、特定の用途に合わせて調整する必要があります。

ASAプロファイルの技術仕様と公差は?

ASA(アクリロニトリル-スチレン-アクリレート)プロファイルは、押出成形によって製造される熱可塑性製品です。耐候性、耐紫外線性、耐久性に優れているため、自動車装飾、建築部品、屋外設備などに広く使用されています。以下は、その技術仕様と公差の概要である。

1.技術仕様:

寸法

ASAプロファイルは、特定の用途に合わせて高度にカスタマイズ可能だが、共通の寸法範囲がある:

- 断面寸法:

a.プロファイルは、単純な形状(例:チューブ、長方形)から複雑なデザイン(例:多室構造)のものまである。

b.幅と高さ:プロファイルの複雑さと使用目的によって異なるが、通常5mmから200mm。

c.壁の厚さ:一般に1mmから5mmの範囲であるが、構造用にはより厚い壁が使用される。

- 長さ:連続的に押し出され、長さに合わせてカットされる。

- カスタム機能:プロファイルには、穴、スロット、または用途に合わせて押出中または押出後に追加されるその他の特徴が含まれる場合があります。

機械的特性:

ASAの機械的特性は、堅牢で用途の広い材料である:

- 引張強度:約40~50MPaで、耐荷重用途に優れた構造的完全性を提供する。

- 曲げ弾性率:2,000~2,500MPaで、さまざまな用途に十分な剛性を示す。

- 耐衝撃性:ノッチ付きアイゾット衝撃値10-15 kJ/m²、低温でも強度を維持。

- 硬度:ショアD硬度80~85で、傷や表面損傷に強い。

- 熱安定性:80℃までの連続使用に適し、100℃までの短期暴露では著しい劣化はない。

2.公差:

公差は、寸法と特性の許容されるばらつきを定義し、ASAプロファイルが正しく適合し、機能することを保証します:

寸法公差:

- 幅と高さ:50 mmまでのプロファイルでは±0.5 mm、それ以上のプロファイルでは最大±1.0 mm。

- 壁厚:薄い壁(1~2mm)では±0.2mm、厚い壁では±0.5mmに増加。

直進性: 適切なアライメントとフィットを確保するため、プロファイルのずれは1メートルあたり1ミリ以内とする。

表面仕上げ: 滑らかな仕上がりが一般的で、美的または機能的な表面の表面粗さ(Ra)は1.6 µm未満である。

色の一貫性: カラープロファイルの場合、色のばらつきはデルタE値1.0未満に抑えられ、均一性が確保される。

3.関連する業界標準:

ASAプロファイルは、その用途に応じて特定の基準を満たす必要がある:

ISO 9001: 一貫した製造品質を保証する。

ASTM D4673: 機械的、物理的特性を含むASAの材料特性を定義する。

UL 94: 防火安全適合の難燃グレードに適用される。

RoHS および REACH: 規制物質に関する環境規制の遵守を確保する。

4.仕様と公差はどのように確保されているか?

メーカーは、ASAプロファイルがこれらの基準を満たしていることを確認するために、さまざまな方法を採用している:

インライン・モニタリング: 押出中の寸法と表面品質をリアルタイムで測定。

機械的試験: サンプルは引張強度、耐衝撃性、その他の特性についてテストされる。

目視検査: 表面の欠陥、色の一貫性、仕上げの品質をチェックする。

寸法検証: ノギスやレーザーゲージのようなツールは、公差を確実に維持する。

ASA押出成形の品質管理はどのように行われているのか?

ASA(アクリロニトリル・スチレン・アクリレート)押出成形における品質管理は、最終的に押出成形されたプロファイルが寸法、材料特性、性能に関する厳格な基準を満たすように設計された体系的なプロセスです。ASAは、自動車部品、建築材料、アウトドア製品など、要求の厳しい用途に使用されるため、高品質を維持することが不可欠です。

1.材料検査:

その工程は、原材料、特にASA樹脂の徹底的な検査から始まる。主な工程は以下の通り:

純度チェック: 樹脂は、押出工程を損なう可能性のある汚染物質や不純物がないか検査される。

水分含有量: ASAは吸湿性があるため、最終製品に気泡や弱点などの欠陥が生じないよう、所定のレベル(例えば<0.1%)まで試験・乾燥される。

加算検証: 着色料やUV安定剤のような添加剤を使用する場合は、均一性を確保するために、それらの一貫性と比率を確認する。

2.押出工程のモニタリング

押出成形中、重要なパラメータは、一貫性を維持し、欠陥を防止するために厳密に監視されます:

温度 バレルとダイスの温度(通常180℃~220℃)は、ASA材料の適切な溶融と流動を確保するために制御される。

圧力: 押出圧力は、ダイを通過する材料の安定した流れを達成するために調整される。

スクリュースピード 押出機のスクリュー速度は、出力速度を制御し、均一なプロファイルを確保するために調整される。多くの場合、自動化システムによってサポートされるリアルタイムの調整は、プロセスの安定性を維持するのに役立ちます。

3.寸法チェック:

押出成形後、プロファイルの寸法精度が検査される:

インライン・モニタリング: レーザー・ゲージや超音波センサーのようなツールは、製造中に寸法を測定し、仕様に合致していることを確認する。

押出後の検査: 主な測定値は以下の通り:

- 断面寸法:幅、高さ、肉厚を公差(±0.5mmなど)に照らしてチェックする。

- 長さ:カットされた長さは正確さを確認。

- 真直度:プロフィールの偏差(例えば、1mあたり1mm以下)を評価する。

4.表面品質検査:

押し出されたプロファイルの表面は、美観と機能性の両面で入念に検査される:

欠陥検出: オペレーターまたは自動システムが、傷、気泡、筋、不均一なテクスチャーをチェックする。

仕上げの一貫性: 表面は、スムース、マット、テクスチャーなど、要求される仕上げに合うように検証される。

5.機械的試験:

各バッチのサンプルは、プロファイルが性能基準を満たしていることを確認するためにテストされる:

引張強さ: プロファイルが引っ張り力(通常、ASAの場合40~50MPa)に耐えられることを確認するために測定する。

耐衝撃性: 屋外や高ストレス用途に重要な靭性を確認するための試験済み。

曲げ強度: 荷重下での曲げに対する耐性を評価。用途に応じて耐熱性などの追加試験を行うこともある。

6.色と外観のチェック:

美観が重視される用途では、プロファイルが評価される:

色の一貫性: 分光光度計のようなツールは、色のばらつきが許容範囲内に収まることを保証する(例えば、デルタE <1.0)。

グロス・レベル: 表面の光沢を測定し、必要に応じて仕様と比較する。

7.梱包と取り扱い:

生産後のダメージを防ぐため:

保護包装: 輸送中の傷や曲がりを避けるため、プロファイルはフィルムで包まれるか、スペーサーで支持される。

ラベリング: パッケージには、トレーサビリティのために製造の詳細が記されている。

8.文書化とトレーサビリティ:

品質管理活動は徹底的に文書化される:

記録 材料ロット番号、工程パラメータ、検査結果を含む。

トレーサビリティ: メーカーが各バッチの生産履歴を追跡できるため、トラブルシューティングや品質保証に役立ちます。

9.継続的改善:

品質管理からのフィードバックは分析される:

傾向や繰り返し発生する問題を特定する。

押出工程の最適化、手順の更新、トレーニングの強化などを行い、継続的な品質向上を図る。

ASAと他の押出材料との比較は?

ASA(アクリロニトリル・スチレン・アクリレート)は、その耐久性と環境要因への耐性が評価され、押出成形工程でよく使用される材料です。PVC(ポリ塩化ビニル)、ABS(アクリロニトリル・ブタジエン・スチレン)、PMMA(ポリメチル・メタクリレート)といった他の一般的な押出成形材料との比較を理解するために、それぞれの主要特性、用途、トレードオフを検証してみましょう。

1.主要特性の比較:

ここでは、ASAがPVC、ABS、PMMAと比較して、いくつかの重要な特性においてどのように優れているかを詳しく説明する:

| プロパティ | ASA | PVC | ABS | PMMA |

|---|---|---|---|---|

| 耐紫外線性 | 素晴らしい | 中程度 | 貧しい | グッド |

| 耐候性 | 素晴らしい | グッド | 中程度 | グッド |

| 衝撃強度 | 高い | 中程度 | 高い | 低い |

| コスト | 中~高 | 低い | 中程度 | 高い |

| 加工のしやすさ | グッド | 素晴らしい | 素晴らしい | グッド |

| 色保持 | 素晴らしい | グッド | 貧しい | グッド |

| 耐薬品性 | グッド | 素晴らしい | 中程度 | 中程度 |

耐紫外線性と耐候性: ASAは太陽光や厳しい天候への耐性に優れ、ABS(紫外線にさらされると劣化)やPVC(中程度の耐性)をしのぐ。PMMAも天候によく耐えるが、ASAの総合的な耐久性には及ばない。

衝撃強度: ASAとABSはともに高い耐衝撃性を持ち、もろいPVCやPMMAよりも丈夫です。

コスト: PVCは最も予算に見合った選択肢だが、ASAとPMMAは特殊な特性のため価格が高い。

加工のしやすさ: PVCとABSは、正確な温度管理(通常180℃~220℃)と、欠陥を防ぐための予備乾燥が必要なASAよりも押出成形が容易である。

2.ASA独自の強み

ASAはその点で際立っている:

紫外線耐性: 長時間日光にさらされても強度と外観を維持する。

耐候性: 過酷な条件下でも、ひび割れ、色あせ、もろさに強い。

色保持力: 屋外ではすぐに色あせてしまうABSとは異なり、長期間にわたって鮮やかな色を保つ。

3.適用適性:

ASAの特性は特定の用途に合致しており、屋外の環境では他の素材よりも優れていることが多い:

自動車 トリムやグリルなどの外装部品は、ASAの耐紫外線性と色安定性の恩恵を受けている。

建設: 窓枠、サイディング、屋根材は、その耐候性と耐久性を活かしている。

屋外の看板と家具: ASAは、外観と強度を長持ちさせる。

比較において:

- PVC:安価で耐薬品性に優れているため、パイプや継手などの屋内用途によく使用される。

- ABS:家電製品の筐体や玩具など、紫外線への露出が気にならない屋内製品に適している。

- PMMA:光学的に透明であるため、照明カバーやディスプレイのような透明な用途に最適。

4.ASAの限界:

より高いコスト: PVCやABSよりも高価なため、予算重視のプロジェクトでは使用が制限されることもある。

加工の課題: より寛容なPVCやABSとは異なり、押出成形時には慎重な取り扱いが要求される。

透明性のためではない: PMMAと異なり、ASAは光学的透明性に欠けるため、シースルー用途には適さない。

5.ASAを選ぶ理由

ASAは、屋外での性能が重要な押出成形のトップ・チョイスです。その優れた耐紫外線性、耐候性、色保持力は、日光や天候にさらされる製品に理想的であり、多くの場合、より高いコストと加工の必要性を正当化する。屋内用途やコスト重視の用途では、PVCやABSがより良い選択肢となる可能性があり、PMMAは透明性が要求される場面で輝きを放ちます。最終的には、ASAの耐久性と美的安定性のバランスが、寿命と外観が最も重要な場面でASAを際立たせている。

カスタムASAプロファイルの正しい製造業者を選ぶには?

ASAは、屋外での性能が重要な押出成形のトップ・チョイスです。その優れた耐紫外線性、耐候性、色保持力は、日光や天候にさらされる製品に理想的であり、多くの場合、より高いコストと加工の必要性を正当化する。屋内用途やコスト重視の用途では、PVCやABSがより良い選択肢となる可能性があり、PMMAは透明性が要求される場面で輝きを放ちます。最終的には、ASAの耐久性と美的安定性のバランスが、寿命と外観が最も重要な場面でASAを際立たせている。

1.専門知識と経験を評価する:

なぜそれが重要なのか: ASAプロファイルの製造には、高度な押出技術と材料の特性を十分に理解することが必要です。豊富な経験を持つメーカーであれば、ASA特有の課題に対応し、信頼性の高い結果を出すことができます。

何を見るべきか: メーカーが押出業界でどれだけの歴史を持ち、ASAに特化した経験を持っているかどうかを調査する。専門知識を確認するために、過去のプロジェクト例やケーススタディを要求する。

2.カスタマイズ能力を評価する:

なぜそれが重要なのか: カスタムASAプロファイルは、プロジェクトのニーズを満たすために、しばしば特定の形状、サイズ、または性能特性を必要とします。強力なカスタマイズ能力を持つメーカーは、お客様独自の要件に対応することができます。

何を見るべきか: カスタム金型の設計、PVCやABSなどの材料との共押出し、切断、穴あけ、仕上げなどの追加サービスの提供能力について尋ねてください。

3.品質管理プロセスのチェック

なぜそれが重要なのか: ASAプロファイルは、特に要求の厳しい環境において、寸法、耐久性、性能に関する正確な基準を満たす必要があります。強固な品質管理は、一貫性と信頼性を保証します。

何を見るべきか: インライン監視、機械的試験、ISO9001のような公認規格への準拠の証拠を探す。

4.材料の調達と取り扱いを見直す:

なぜそれが重要なのか: ASA樹脂の品質と適切な取り扱い(欠陥を避けるための予備乾燥など)は、最終製品の性能に直接影響する。

何を見るべきか: メーカーが高品位のASA樹脂を使用し、材料の準備と保管のベストプラクティスに従っていることを確認する。

5.生産能力とリードタイムを考慮する:

なぜそれが重要なのか: 納期を守ることは、特に大規模なプロジェクトや一刻を争うプロジェクトでは不可欠です。納期を守れるかどうかは、メーカーの能力と効率によって決まります。

何を見るべきか: 生産能力を評価し、カスタムオーダーの標準的なリードタイムを尋ねる。

6.業界の認証とコンプライアンスを探す:

なぜそれが重要なのか: 認証は、品質、安全性、環境への責任に対するメーカーのコミットメントを示すものであり、規制産業にとっては特に重要である。

何を見るべきか: ISO 9001のような認証や、RoHSやREACHのような規格への準拠をチェックする。

7.カスタマーサポートとコラボレーションを評価する:

なぜそれが重要なのか: 設計、プロトタイプ作成、生産時にサポートを提供するメーカーは、プロジェクトを改良し、潜在的な問題に早期に対処するのに役立ちます。

何を見るべきか: デザイン・アシスト、プロトタイプ・サービス、そしてプロセス全体にわたる迅速なコミュニケーションを提供しているかどうかを確認すること。

アップラステックを選ぶ理由

カスタムASAプロファイルに関しては、Uplastechは最高の選択として際立っています。20年以上にわたる押出業界における専門知識により、豊富な経験とプロフェッショナリズムをすべてのプロジェクトに提供しています。最新鋭の設備、厳格な品質管理プロセス、そしてお客様との共同作業への献身により、最も厳しい基準を満たす高品質でオーダーメイドのASAプロファイルをお届けします。Uplastechは、お客様の用途が自動車であれ、建築であれ、またそれ以外であれ、耐久性があり、精密に設計されたソリューションを提供する信頼できるパートナーです。

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

当社は押出成形、真空成形、ブロー成形、精密金型製作を専門としており、お客様の多様な製造ニーズに対応するカスタマイズされたソリューションを提供しています。

自動車、エレクトロニクス、消費財、パッケージングなどさまざまな業界と協力し、B2Bパートナーシップに重点を置き、押出成形、熱成形、ブロー成形、精密金型製造などのソリューションを提供している。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

お見積もりはメールまたは下記フォームからお気軽にお問い合わせください。

Eメール:uplastech@gmail.com