カスタムABS押出プロファイル製造ガイド

ABSプロファイルとは?

ABSプロファイルは、アクリロニトリル・ブタジエン・スチレン(ABS)樹脂から作られる押出プラスチック形材です。ABSは、アクリロニトリル、ブタジエン、スチレンの3つのモノマーから作られる多用途の熱可塑性ポリマーで、それぞれが材料にユニークな特性をもたらします。ABSプロファイルは、様々な用途に合わせて形状やサイズをカスタマイズできる長尺の連続プラスチック部品で、強度、耐久性、加工のしやすさのバランスが取れた製品です。

ABSプロファイルは、耐久性、加工のしやすさ、汎用性を備えた、現代の製造業に欠かせない材料です。形状、サイズ、表面仕上げをカスタマイズできるため、自動車から建築、家電まで幅広い用途に適しています。耐衝撃部品やカスタマイズ可能な装飾ストリップなど、ABSプロファイルは理想的なソリューションを提供します。

プラスチック押出プロセスとABSプロファイル

プラスチック押出工程は、ABS形材の製造において重要な役割を果たします。この工程では、ABSを特定の温度に加熱して軟化させた後、金型を通して押し出し、パイプ、ストリップ、アングル、T字型など、さまざまな形状を成形します。この工程は、正確な寸法制御を保証するだけでなく、成形中にさまざまな配合や添加剤を取り入れることを可能にし、ABS形材の物理的・化学的特性を高めて、さまざまな産業のニーズに応えます。

ABSプロファイルの一般的な用途とは?

アクリロニトリル・ブタジエン・スチレン(ABS)は、高い耐衝撃性、軽量性、加工のしやすさなどの優れた特性により、さまざまな産業分野で広く使用されている汎用性の高い熱可塑性プラスチックです。プラスチック押出成形により、ABSは様々な形状やサイズに成形することができ、多くの分野で人気のある材料となっています。以下は、さまざまな産業におけるABS押出形材の代表的な用途です:

1.建築と建設:

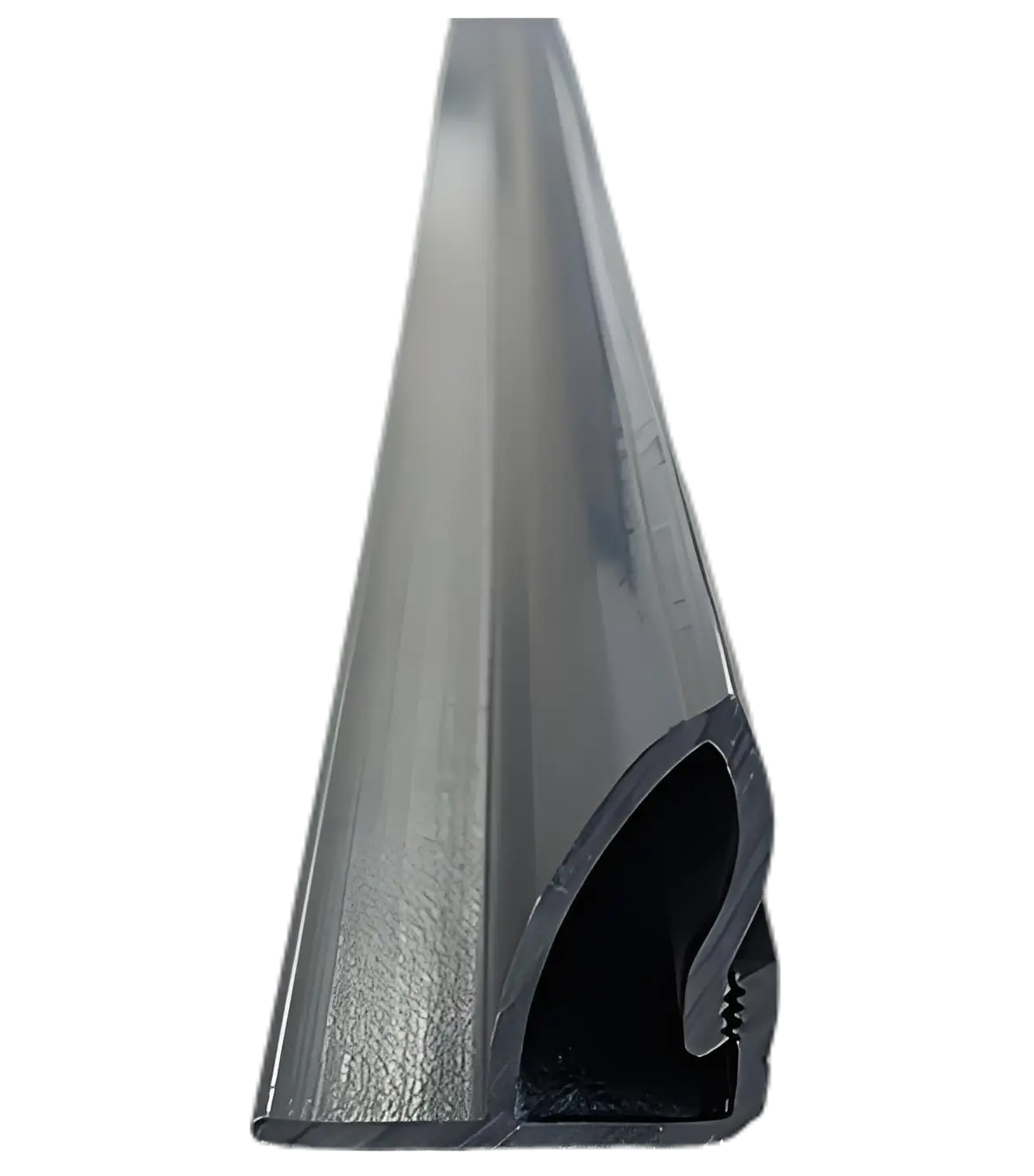

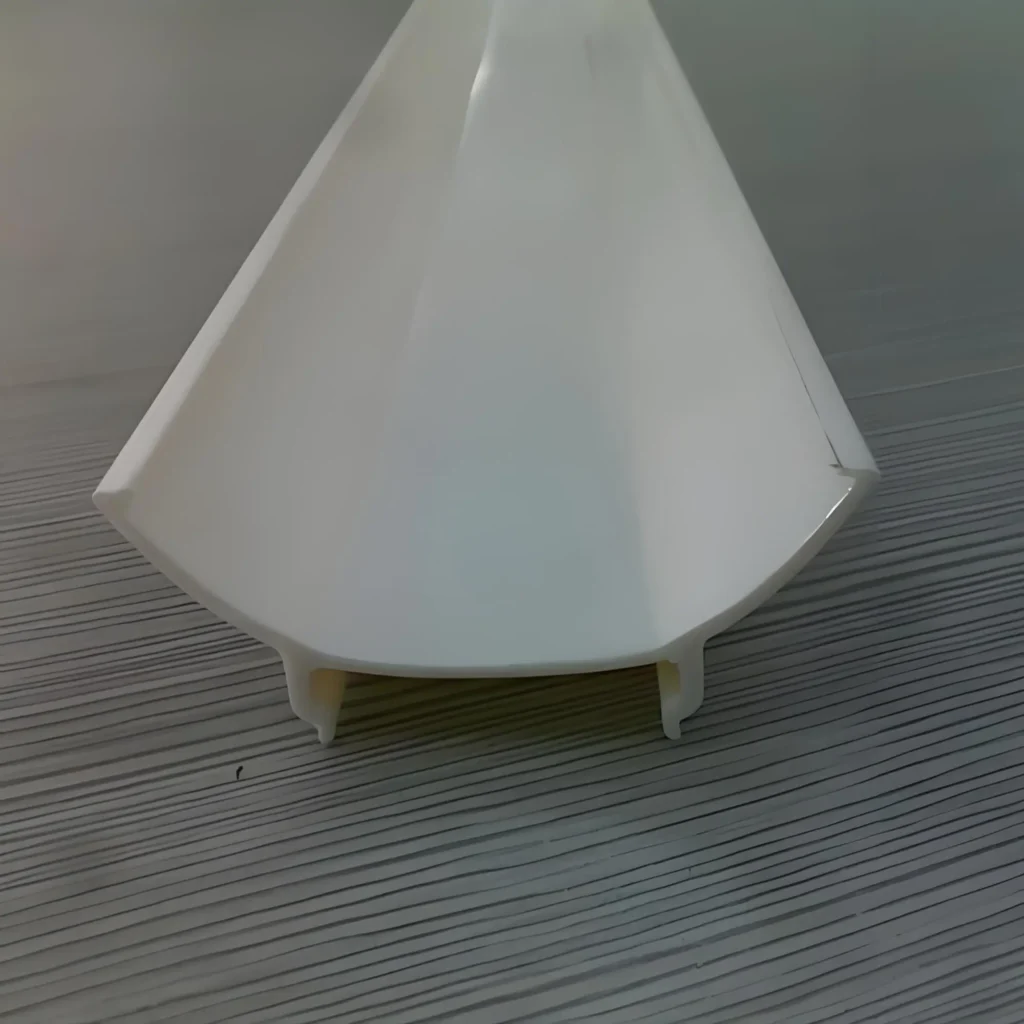

窓とドアのプロファイル: ABS押出形材は、耐候性、UVカット、耐薬品性に優れているため、窓枠やドア枠によく使用されています。ABSプロファイルは、押出工程で正確に成形することができ、様々な建築設計要件を満たすことができます。

配管システム: ABSパイプと継手は、軽量で耐食性に優れ、取り付けが簡単なため、配管システムに広く使用されている。また、さまざまな環境条件下でも優れた性能を発揮する。

外装クラッドと装飾ストリップ: ABS樹脂プロファイルは、外壁の被覆材や装飾ストリップにも使用され、耐久性と美しい外観を提供します。木材や石材のような外観を模倣することができ、費用対効果が高く、長持ちする代替品を提供します。

2.自動車産業:

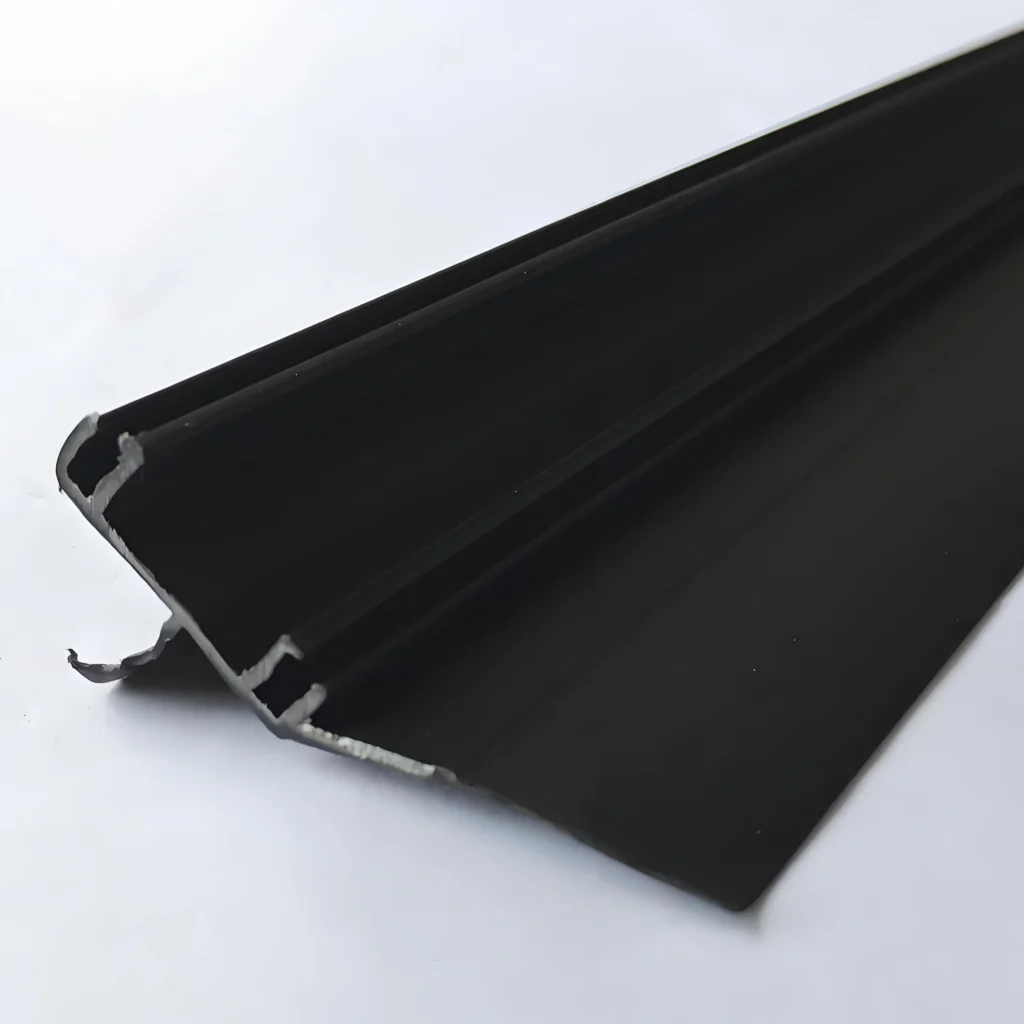

内装部品: ABSは、ダッシュボード、ドアパネル、トリム部品などの自動車内装部品の製造に広く使用されています。その強度、耐衝撃性、美的仕上げは、これらの用途に理想的です。

外装部品: ABSプロファイルはバンパーやその他の外装部品に採用されている。これにより、車両の軽量化と燃費の向上に貢献している。

アンダーフードコンポーネント エアインテークダクトやケーブルホルダーなど、一部のアンダーフードパーツはABSプロファイルで作られています。ABSの高温耐性により、これらの部品はエンジンルーム内の機械的ストレスや熱に耐えることができます。

3.家具と装飾品:

家具部品: ABS押出プロファイルは、キャビネットの扉、引き出しの前板、装飾トリムなどの家具部品の製造に使用されます。この材料の耐久性、耐傷性、清掃のしやすさは、家具用途に理想的な選択です。

装飾的なモールディング: ABS樹脂プロファイルは、壁、天井、家具などの装飾に使用され、居住空間や作業空間全体の美観を向上させます。押し出し成形により、複雑な形状や模様も簡単に作ることができます。

4.医療への応用:

医療機器のハウジング ABSプロファイルは、ネブライザー、薬物送達システム、その他の医療機器などの医療機器用ハウジングの製造に使用されます。ABSの耐久性、滅菌のしやすさ、優れた機械的特性は、医療用途に適しています。

病院用家具 ベッド、台車、キャビネットなどの病院用家具には、取っ手やトレイを含め、多くの場合ABSプロファイルが使用されています。この素材の耐摩耗性と清掃のしやすさは、衛生状態を維持する上で非常に重要です。

5.消費財と玩具:

玩具製造: ABSは、その強靭さと複雑なデザインに成形できる能力から、玩具の材料として人気がある。特に、レゴブロックはABSで作られている。

消費財 電話ケース、ファイルフォルダー、電卓ケースなどは、ABSプロファイルで作られることが多い。この素材の耐久性、軽量性、成形のしやすさは、さまざまな日用品に理想的です。

6.産業用途:

パイプとダクト ABSプロファイルは、化学処理プラント、水処理施設、換気システムなど、さまざまな産業用途のパイプやダクトの製造に使用されています。耐薬品性に優れ、さまざまな圧力に耐えることができるため、これらの用途に適しています。

コンベアシステムの構成部品: コンベヤシステムでは、ローラーやガイドレールなどの部品はABSプロファイルで作られています。摩擦が少なく、耐摩耗性に優れているため、コンベヤベルトシステムはスムーズに作動します。

ABSプロファイルの製造工程は?

ABS(アクリロニトリル・ブタジエン・スチレン)プロファイルの製造工程には、一般的にいくつかの重要なステップと技術が含まれ、特定の用途や生産要件に応じて適合させることができます。以下は、材料の準備、押出、冷却、仕上げ、品質管理など、製造工程全体をカバーする包括的な概要です。

1.原材料の準備

樹脂の選択高品質のABS樹脂は、通常粒状で、最終製品に求められる機械的特性、外観、性能に基づいて選択される。ABS樹脂のグレードは、耐衝撃性や加工のしやすさなどに応じて選択される。

添加剤の混合:安定剤、潤滑剤、着色剤などの各種添加剤をABS樹脂に混合し、熱安定性、流動性、色などの特性を向上させる。これらの添加剤は正確に計量され、均一に分散するようにミキサーで混合される。

2.コンパウンドとペレタイジング

配合:場合によっては、原料のABS樹脂に可塑剤、充填剤、顔料などの特定の添加剤を混ぜてコンパウンドし、均一なブレンドを作る。

ペレット化:混練された混合物を溶かし、小さなペレット状にする。このペレットは取り扱いや輸送が容易で、次の工程である押出成形の原料となる。

3.押出工程:

押出工程は、管、棒、特注形状などの連続形材を製造するために不可欠である。

供給:ABS ペレットは押出機のホッパーに供給される。回転スクリューを備えた押出機は、材料をバレル内で前方に搬送する。

溶融と可塑化:材料は押出機の加熱装置とスクリューから発生する摩擦熱によって加熱される。温度は均一に溶けるように注意深く制御され、ABS樹脂を容易に流動させる。

押出成形:溶融したABSを金型に通し、目的の断面形状(長方形、円形、その他の特注形状など)に連続成形する。

4.冷却と成形:

一次冷却:押出後、高温の形材は冷却槽に入り、水または空気で冷やされて固化する。この急速冷却により、プロファイルの寸法精度と表面品質を維持することができる。

校正:校正:正確な寸法を保証するために、校正器がよく使用される。プロファイルはこのツールの中を通過し、圧力を加えて形状を維持し、表面を滑らかにします。

5.カッティング:

長さの測定:プロファイルが冷えて固まったら、測定システムを備えた切断装置に運ばれます。このシステムにより、正しい長さに切断されます。

切断作業:ノコギリ刃やカッターナイフを使い、必要な長さに切断する。端部を傷つけないよう、速度と力のコントロールに注意する。

6.表面処理と仕上げ:

バリ取り:切断されたプロファイルのエッジにはバリやざらつきがある場合があるが、滑らかな仕上げを確保し、取り扱い中の損傷を防ぐために、バリ取りツールによって除去される。

表面クリーニング:表面洗浄:機械的方法または洗浄剤を用いてプロファイルを洗浄し、油、汚れ、ほこりなどの不純物を除去する。

オプションの仕上げ:用途に応じて、表面コーティング(耐食性向上)、印刷、エンボス加工(装飾パターン)などの追加加工を施し、プロファイルの外観と機能性を高めることができます。

7.品質管理:

寸法検査:ノギスやマイクロメーターなどの工具を使い、長さ、幅、厚さなどの主要寸法を入念に測定する。

外観検査:目視検査:ひび割れ、気泡、傷、色ムラなどの欠陥がないか確認する。欠陥のあるプロファイルは取り除かれる。

機械的特性試験:引張強さ、耐衝撃性、硬さなどの試験を行い、用途に必要な機械的特性を満たしていることを確認する。

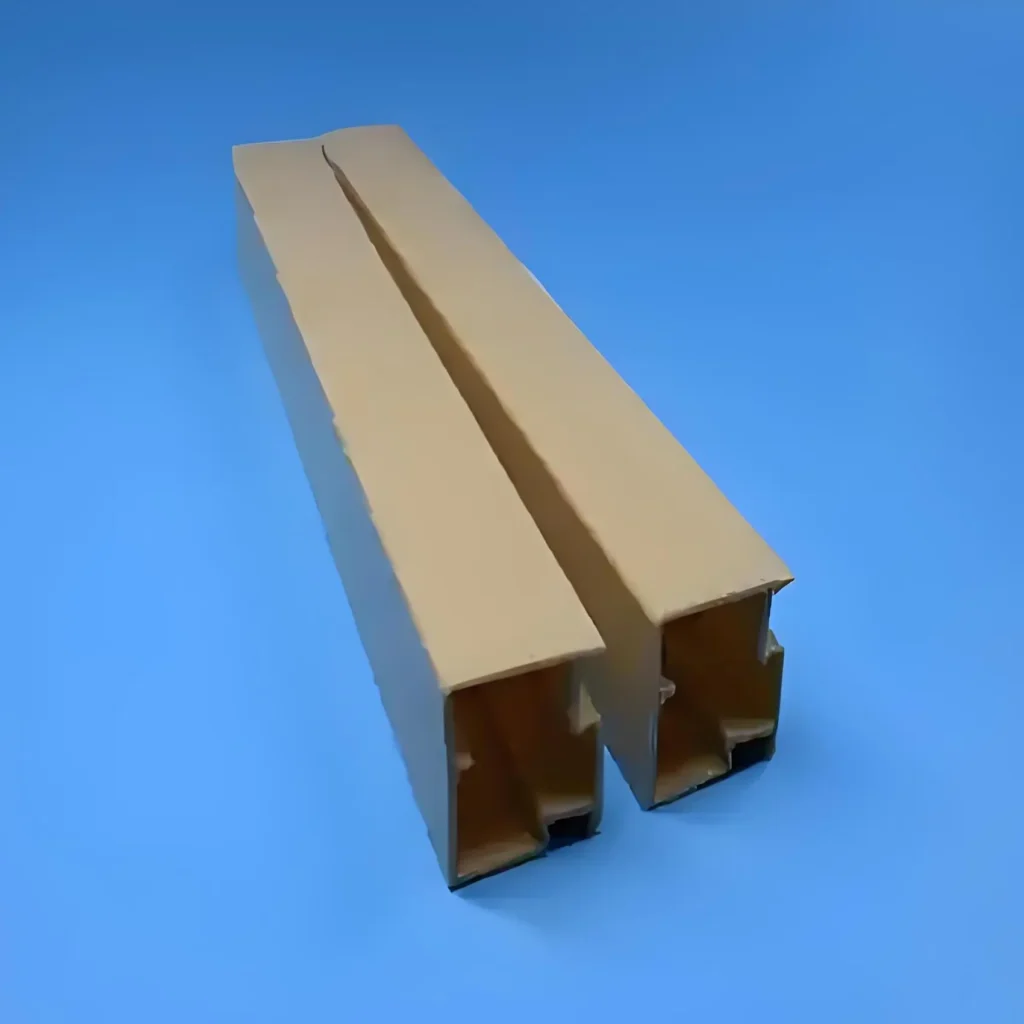

8.包装および保管:

包装:梱包:品質管理で承認されたプロファイルは、顧客の仕様に従って梱包される。一般的な梱包方法には、ストラップで束ねる、プラスチックフィルムで包む、輸送中の保護のためにカートンや木箱に入れるなどがあります。

保管:保管:包装されたプロファイルは、変形や劣化を防ぐため、直射日光や熱源を避け、乾燥した風通しの良い場所に保管する。

ABSプロファイルの長所と短所とは?

ABS(アクリロニトリル・ブタジエン・スチレン)プロファイルとPVC(ポリ塩化ビニル)やPP(ポリプロピレン)のような他のプラスチックプロファイルを比較する場合、各材料のさまざまな特性、用途、潜在的な欠点を考慮することが不可欠です。

ABSプロファイルの利点:

1.機械的性質:

高い強度と靭性:ABSプロファイルは優れた耐衝撃性で知られ、自動車内装や電子筐体など、偶発的な衝撃を受ける可能性のある用途に最適です。より大きな外力にも損傷することなく耐えることができ、強靭性という点ではPVCよりも優れています。

優れた剛性:ABSは優れた剛性を示し、形状をよく維持し、圧力下でも変形しにくいため、安定性を必要とする構造用途に適している。

2.熱特性:

より高い耐熱性:ABSはPVCのような素材に比べて熱変形温度が比較的高いため、やや高温の環境でも安定性を保つことができる。一部の高温環境では、PPよりも優れた選択肢となります。

3.加工特性:

優れた成形性能:ABSプロファイルは成形時の流動性が良く、複雑な形状や構造を形成することができる。プラスチックの押し出し成形や射出成形の汎用性が高く、高精度な製品を生産する上で重要な素材です。

加工が容易:ABSプロファイルは、切断、穴あけ、溶接、さらに加工が容易で、生産効率が向上する。そのため、ABSは精密さと後加工のしやすさを必要とする産業でよく選ばれています。

4.表面特性:

滑らかな表面と高い光沢:ABSプロファイルは、製品の外観を向上させる滑らかで光沢のある仕上げを提供します。そのため、家電製品など美観が重視される用途に適しています。さらに、ABSは塗装、メッキ、印刷が容易で、多様な装飾の可能性を提供します。

5.電気絶縁:

ABSは電気絶縁性に優れているため、安全性と性能が重視される電子機器ハウジングやその他の電気機器用途に最適です。

ABSプロファイルの欠点:

1.コスト:

価格が高い:ABSは一般的にPVCやPPよりも高価であるため、製造コストが高くなる。これは、費用対効果が優先される大規模な用途では考慮すべき点です。

2.耐薬品性:

耐薬品性が低い:PVCやPPに比べ、ABSは強酸や強塩基などの化学薬品に対する耐性が低い。そのため、過酷な化学薬品に頻繁にさらされる環境での使用には限界があります。

3.耐候性と耐紫外線性:

紫外線による劣化が起こりやすい:ABSプロファイルは、長時間の日光や厳しい天候にさらされると、変色、脆性、劣化に悩まされることがある。対照的に、PVCは耐紫外線性に優れ、屋外用途に適しています。

日光による老化:紫外線に長時間さらされるとABSは弱くなり、耐紫外線コーティングを施さない限り、時間の経過とともに機械的特性が低下します。

4.引火性:

ABSは可燃性があり、燃やすと有毒ガスが発生するため、用途によっては安全性に懸念が生じる。これは、より難燃性の素材に比べた欠点である。

PVCおよびPPとの比較

| プロパティ | ABS | PVC | PP |

|---|---|---|---|

| 密度 | 両者より高い | ABSより低い | ABSより低い |

| 耐衝撃性 | 素晴らしい | グッド | 中程度 |

| 柔軟性 | 硬質 | よりフレキシブルに | フレキシブル |

| 耐薬品性 | グッド | 素晴らしい | グッド |

| 耐熱性 | 中程度 | 中程度 | 高い |

| コスト | より高い | より低い | 低い |

| 耐紫外線性 | 貧しい | 中程度 | グッド |

ABSプロファイルの設計要件とは?

押出成形用であれ射出成形用であれ、ABS(アクリロニトリル・ブタジエン・スチレン)プロファイルを効果的かつ効率的に作成するには、性能、製造性、用途への適合性を確保するためのさまざまな設計要件を考慮することが重要です。以下は、材料特性、形状、製造工程を考慮したABSプロファイル設計の包括的なガイドです:

1.材料特性:

機械的強度と剛性:ABSプロファイルは、機械的ストレスに耐える十分な引張強度、耐衝撃性、剛性を備えていなければならない。ABSは、そのブタジエン成分による靭性とエネルギー吸収能力でよく知られています。

熱安定性:ABSは、通常-20℃~80℃の適度な温度範囲で構造的完全性を維持する。ガラス転移温度は105℃前後で、この温度を超えない多くの用途に適しています。

耐薬品性:ABSは油、酸、その他の化学薬品に対して優れた耐性を示すが、強アルカリや溶剤にさらされると劣化することがある。使用環境を考慮し、適切なグレードのABSを選択する必要がある。

耐紫外線性:ABSは長時間の紫外線暴露で劣化しやすいため、屋外用途ではUV安定化処理や保護コーティングが必要な場合がある。

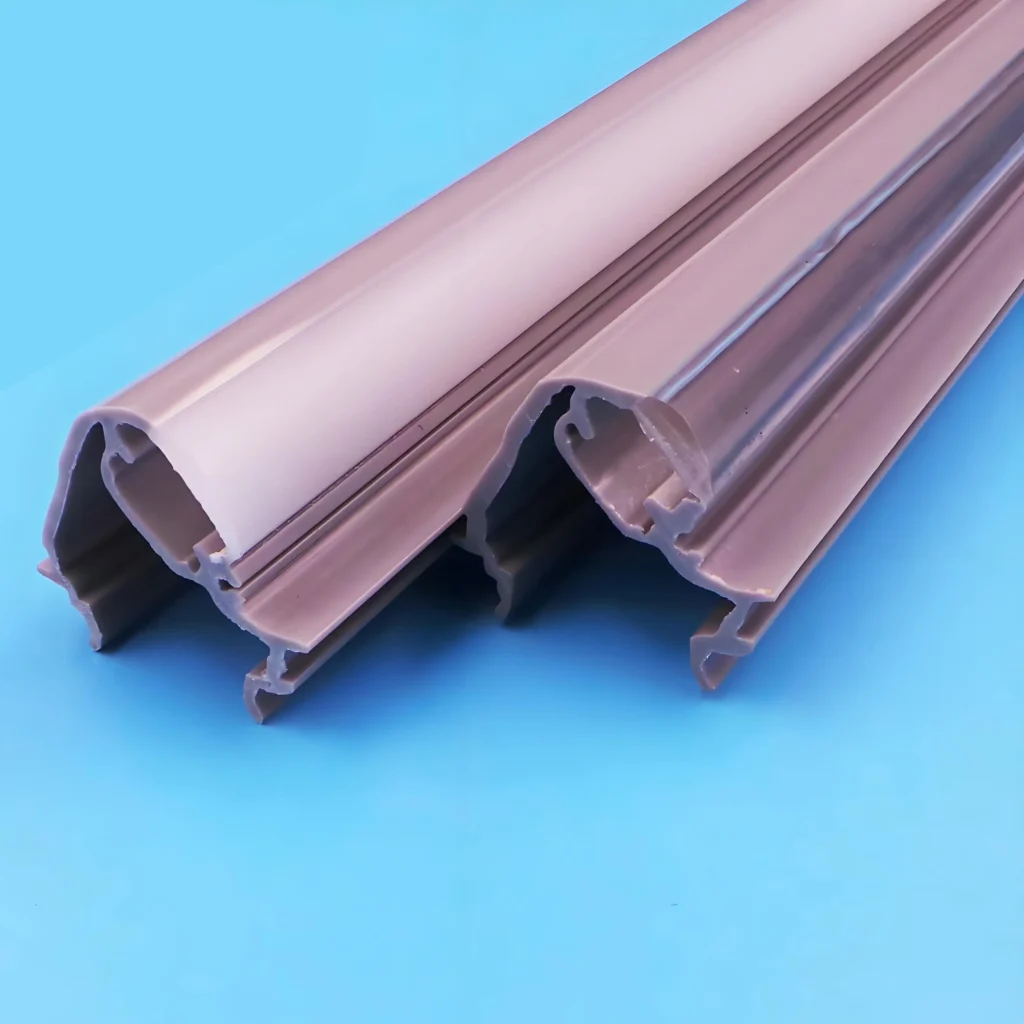

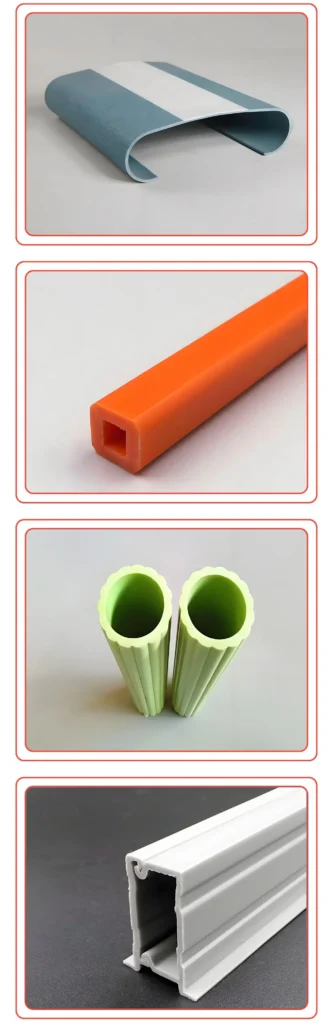

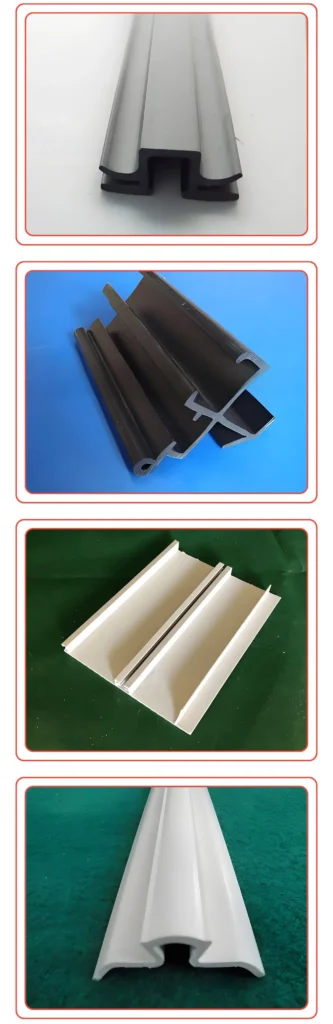

2.プロファイル形状:

肉厚:ABSプロファイルの肉厚は、安定した冷却を確保し、反り、ヒケ、表面の凹凸などの欠陥を防ぐために均一でなければならない。一般的な肉厚は1.5mmから4mmだが、肉厚が厚いほど耐衝撃性に優れ、その代償として重量と材料使用量が増加する。

コーナーの半径:亀裂の原因となる応力集中を最小限に抑えるため、コーナーは鋭角ではなく丸みを帯びたものを使用する。押出形材では、スムーズな流動と冷却を可能にするた め、最小半径0.5mmを推奨する。

ディテールサイズ:微細なディテールを必要とする用途では、ABSは0.3mmという微細なフィーチャーを実現できる。

表面仕上げ:表面仕上げ:表面仕上げが、平滑性、光沢、質感など、美的・機能的なニーズを満たしていることを確認する。ABSプロファイルは、塗装、メッキ、研磨などの後加工を施すことで、特定の要件に対応することができる。滑らかな表面は、傷やひび割れなどの欠陥防止にも役立ちます。

3.製造上の考慮事項:

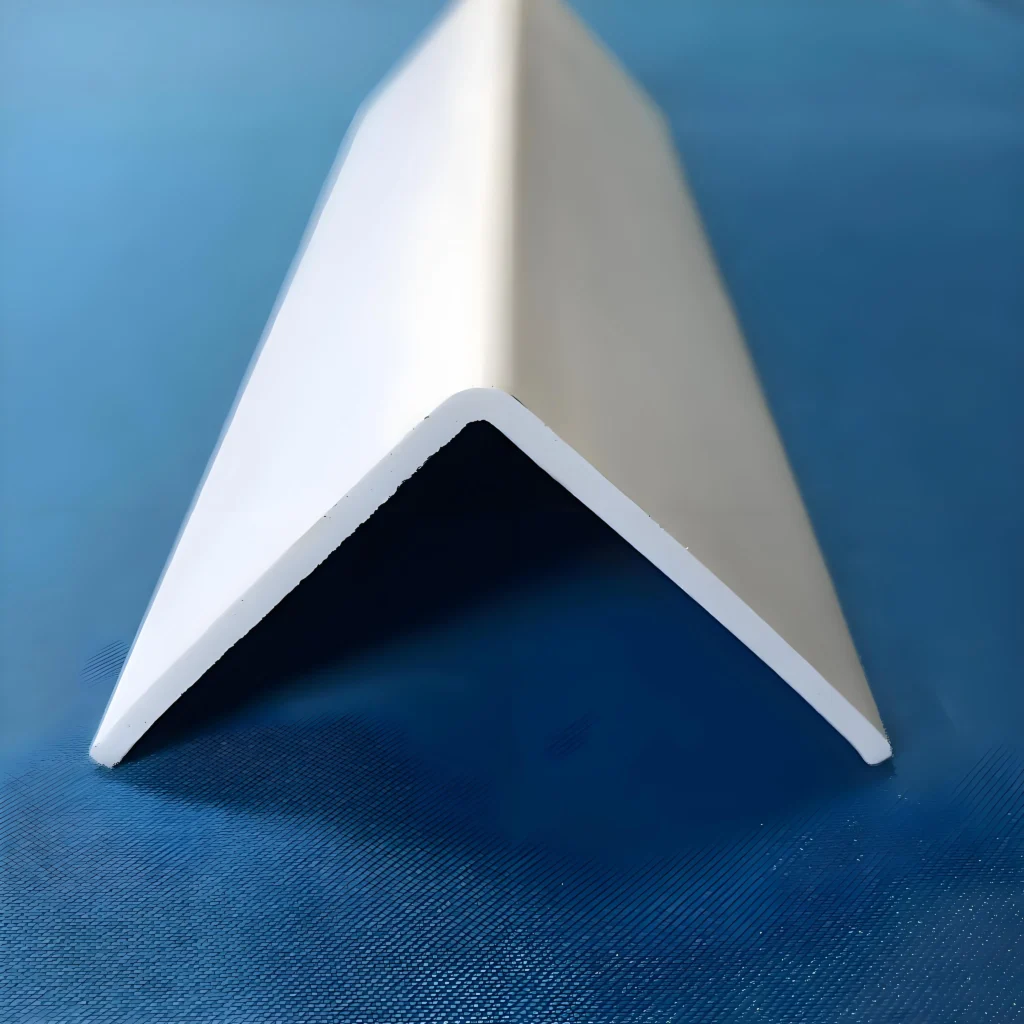

押出加工:ABSは一般に、Uチャンネル、Jチャンネル、特注形状などの形材に押出成形される。押出成形の際には、押出ダイスの設計、冷却速度、材料 の流れなどの要因を考慮し、一貫したプロファイル寸法と 品質を実現する。

射出成形(該当する場合):射出成形(該当する場合):射出成形でプロファイルを製造する場合は、金型の排出を助け、プロファイルの損傷を防ぐために抜き勾配(通常1°~2°)を組み込みます。

収縮の考慮:ABSは通常、冷却中に0.4%~0.8%の収縮を起こす。最終寸法が要件に適合するよう、この収縮を考慮に入れて設計する必要がある。

公差:精密な寸法公差は、より大きなアセンブリの中でプロファイルが適切にフィットすることを保証するために必要です。高精度の用途に使用されるプロファイルでは、厳しい公差が特に重要です。

4.応力・荷重解析

荷重に対する強度:ABSプロファイルがその用途で予想される機械的応力や荷重に耐えられることを確認するため、荷重および応力解析を行う。リブ、ガセット、補強材などの設計要素は、不必要に重量を増やすことなく強度を高めることができる。

熱膨張:ABSは温度変化により膨張・収縮するため、複数の材料やアセンブリを使用する設計では、亀裂や変形を防ぐためにこれらの変化を許容する必要があります。

5.組み立てと接合:

組み立ての容易さ:スナップフィット、インターロッキングジョイント、ファスナー用スロットのような設計上の特徴は、組み立てを容易にし、製造コストを削減する。

接合方法:ABSプロファイルを接着剤で接合するか、溶接するか、固定するかを検討する。材料の完全性を損なうことなく、選択した接合方法に対応できるよう設計してください。

熱膨張:熱膨張:ABSプロファイルは、特に複数の材料を使用する組立品では、熱膨張と熱収縮を考慮する必要がある。

6.環境および規制の遵守:

リサイクル可能:ABSは熱可塑性プラスチックのため、リサイクルが可能です。可能であれば、廃棄物や環境への影響を減らすため、リサイクル可能な設計を心がけましょう。リサイクルABS材の使用は、様々な業界で一般的になりつつあります。

業界標準:業界規格:用途に応じて、安全性についてはUL(Underwriters Laboratories)、食品関連製品についてはFDA、環境安全性についてはRoHSなどの関連規格に準拠していることを確認する。

7.美的および機能的配慮:

表面の美観:消費者向けの製品では、プロファイルの外観が重要な場合がある。ABSプロファイルは、滑らかで光沢のあるものから質感のあるものまで、様々な表面仕上げで成形することができる。

色と質感:ABSは簡単に着色できるため、デザイナーは特定の美的要件やブランド要件にプロファイルを合わせることができます。屋外で使用する場合は、変色を防ぐために耐UV添加剤を使用することができます。

8.コストと持続可能性:

製造効率:製造効率:設計は、材料の無駄を最小限に抑え、押出または成形工程を簡素化するなど、コスト削減のために製造に最適化されるべきである。

費用対効果の高い材料:ABSは費用対効果に優れているが、過剰な出費を避けるために、性能の必要性に基づいてABS材料の特定のグレードを検討すること。高性能の用途には、より高価な材料が必要になる場合がありますが、材料費が高くなります。

持続可能性:リサイクルABSの使用や、エネルギー効率に優れた製造のためのプロファイルの最適化など、環境への影響を考慮した設計。

ABSプロファイルの形状とサイズはどのようにカスタマイズできますか?

ABS(アクリロニトリル・ブタジエン・スチレン)プロファイルの形状とサイズをカスタマイズするには、いくつかのステップと考慮事項が必要です。ABSは熱可塑性ポリマーで、優れた機械的特性、加工のしやすさ、カスタマイズのしやすさから、さまざまな産業で広く使用されています。ここでは、ABSプロファイルの形状とサイズをカスタマイズする方法について詳しく説明します:

1.設計と仕様:

要件を定義する:ABSプロファイルの希望する形状、サイズ、特定の特徴(溝、穴、テクスチャーなど)の概要を明確にする。

CAD モデリング:コンピュータ支援設計(CAD)ソフトウェアを使用して、プロファイルの詳細な3Dモデルを作成します。これは、最終製品を視覚化し、生産前に必要な調整を行うのに役立ちます。

2.材料の選択:

ABSのグレード:用途(耐衝撃性、耐熱性、UV安定性など)に応じて適切なグレードを選択する。

添加物:添加剤:強度、柔軟性、外観など特定の特性を向上させるために、充填剤、着色剤、その他の添加剤を加えることを検討する。

3.押出工程:

ダイの設計:押出工程で使用するダイスは、希望するプロファイルの形状やサイズに合わせて特注設計する必要がある。ダイスは基本的に開口部のある金属板で、押出成形される溶融ABSを成形する。

押出パラメータ:温度、圧力、押出速度などのパラメータを調整し、ABS材料がダイス内を正しく流れ、希望の形状を維持できるようにします。

4.冷却とサイジング:

冷却:押出成形後、ABSプロファイルは冷却チャンバーまたは水槽を通過し、形状を固めます。適切な冷却は、反りや変形を防ぐために非常に重要です。

サイジング:サイジング:プロファイルが冷却されても正確な寸法が保たれるように、サイジングツールまたはキャリブレーターを使用します。これらのツールは、プロファイルの仕様に合わせて特注することができる。

5.後処理:

切断:押出形材をノコギリなどの切断工具で必要な長さに切断する。

仕上げ:望ましい表面の質感や外観を得るために、サンディング、研磨、コーティングなど、必要な仕上げ加工を施す。

組み立て:アセンブリ:プロファイルがより大きなアセンブリの一部である場合、追加の機械加工または接合工程(溶接、接着剤による接合など)が必要になることがある。

6.品質管理:

検査:検査:最終プロファイルが指定された寸法と公差を満たしていることを確認するために測定する。ノギス、マイクロメーター、三次元測定機(CMM)などのツールを使用する。

試験:試験:機械的試験(引張強度、耐衝撃性など)を実施し、プロファイルが要求される性能基準を満たしていることを確認する。

7.梱包と配送:

梱包:梱包:輸送中の損傷を防ぐため、カスタムABSプロファイルをしっかりと梱包する。

納品:納品:完成したプロファイルを顧客または次の生産段階に納品する。

8.カスタマイズオプション:

色:ABS 樹脂は、押出成形時に着色剤を加えることで、さまざまな色に着色することができる。

表面仕上げ:表面仕上げ:特定の金型や後加工技術を用いることで、さまざまな表面仕上げ(光沢、マット、テクスチャーなど)を実現できる。

特殊機能:ABSの配合を変更することにより、耐紫外線性、難燃性、帯電防止性などの特殊機能を組み込むことができる。

9.プロトタイピング:

プロトタイプの開発:本格的な生産の前に、設計をテストし、必要な調整を行うためのプロトタイプを開発する。このステップは、プロセスの早い段階で潜在的な問題を特定するのに役立ちます。

プロファイル製造に適したABS材料を選ぶには?

ABSプロファイルを製造するために適切なABS(アクリロニトリル・ブタジエン・スチレン)材料を選択するには、材料がアプリケーションの要件を満たしていることを確認するための体系的なアプローチが必要です。ここでは、十分な情報に基づいた決定を行うための体系的なガイドをご紹介します:

1.応募資格

環境:プロファイルが屋内、屋外、または過酷な条件下(自動車、建設など)で使用されるかどうかを判断する。

応力:応力:機械的な負荷、衝撃の頻度、摩耗と破損の予想を特定する。

規制上の必要性:FDA(食品接触)、RoHS(電子機器)、UL(可燃性)、ISO規格などの認証を確認する。

2.材料特性:

衝撃強度:保護具や自動車部品用の高衝撃グレード。

引張強度/柔軟性:構造上の要求に基づいて選択する。

耐薬品性:溶剤、油、酸への暴露を評価する。必要に応じて耐薬品性グレードや添加剤を使用する。

熱安定性:熱源に近い環境用の高温グレード(耐熱ABSやガラス繊維入りABSなど)。

紫外線耐性:劣化を防ぐため、屋外で使用する場合は紫外線安定化ABSまたは添加剤を選択する。

3.製造工程:

押出成形/射出成形:適切なメルトフローインデックス(MFI)を持つグレードを選択する。押出成形ではMFIを低く、複雑な金型ではMFIを高くする。

収縮/吸湿:材料の仕様と加工条件(乾燥条件など)が一致していることを確認する。

4.美的および機能的添加物:

色/表面仕上げ:消費財には顔料入りグレードや表面仕上げの優れたグレードを使用する。

難燃剤:難燃剤:電気用途または建築材料に必要。

充填材:ガラス/炭素繊維は強度や導電性を向上させる。

5.コストと入手可能性:

予算バランス:標準グレードと特殊グレードを比較する。性能がコストを正当化しない限り、オーバースペックは避ける。

サプライヤーの信頼性:安定した品質、技術サポート、合理的なMOQを提供する信頼できるサプライヤーと提携する。

6.プロトタイピングとテスト:

性能試験:プロトタイプの応力、熱、環境試験を実施する。

プロセスの検証:工程検証:試運転中に反り、収縮、脆性などの問題をチェックする。

7.持続可能性への配慮:

リサイクル素材:特性が要求事項に適合する場合は、再生ABSの選択肢を検討する。

ライフサイクルへの影響:廃棄、リサイクルの選択肢、環境規制を評価する。

ABSプロファイルの加工上の注意点とは?

ABS(アクリロニトリル-ブタジエン-スチレン共重合体)形材の押出加工では、材料特性、工程パラメーター、設備構成を総合的に考慮する必要がある。以下は、プラスチック押出技術の観点から分析した、ABS押出形材の主な加工上の留意点である:

1.材料の選択と前処理

樹脂の仕様ABS押出成形では通常、良好なメルトフローと安定した成形を確保するため、メルトインデックス(MI)が0.5~5.0g/10分の樹脂を使用する。

乾燥:ABSは吸湿性が強いため、80~90℃で4時間以上乾燥させ、含水率を0.02%~0.2%まで下げ、押出成形時の気泡や表面欠陥を防ぐ必要がある。

リサイクル材の使用:リサイクル原料の使用:リサイクル原料を混合する場合、混合比率を30%以下にし、不純物の混入を避けるため乾燥時間を長くする。

2.押出温度制御:

セグメント化された温度制御:温度設定はメルトインデックスに基づいて調整されるべきである。メルトインデックスが低い樹脂の場合、供給ゾーン温度は上限(例えば200~275℃)、下流温度は下限とし、メルトフローと脱ガス効率のバランスをとる。

ダイ温度:ダイリップ温度:押出シートの厚みムラや長手方向の収縮を防ぐため、ダイリップ温度は均一(15℃以内の偏差)でなければならない。

ベントゾーンの温度を高くする:揮発性物質の排出を促進し、気泡の発生を抑えるため、ベントゾーンの温度をわずかに高くする。

3.金型とプロセスパラメータの設計

ダイ・ギャップ:ダイ・ギャップは通常、目標板厚の115%~130%に設定し、溶融収縮を補正する。

フィルターの構成:不純物による目詰まりを防ぐため、メッシュフィルターを多層(40メッシュ×40メッシュの2層、3層など)にし、12時間ごとに交換する。

真空制御:揮発性物質を効果的に除去し、表面の欠陥を避けるために、必要な真空レベルを維持する。

4.冷却と成形:

三本ローラーカレンダー:ローラーの温度勾配(例:入口ローラー80~85℃、中間ローラー85~90℃、出口ローラー90~105℃)は、シートの反りを最小限に抑えるために、適切に合わせる必要がある。

プーラー速度:冷却時の収縮を抑え、シートの寸法安定性を確保するため、プーラーの速度は3本ローラーのライン速度よりやや低めにする。

5.設備と運営管理:

スタートアップ予熱:ダイを設定温度まで予熱し、溶融圧力の急激な変動を避けるため、始動前に0.5時間一定温度に保持する。

スクリュー速度:最初は、スクリュー速度を10 rpm以下に制御すべきである。溶融圧力が安定したら、装置への過負荷を避けるため、速度を徐々に上げることができる。

停止プロセス:機械を停止させる前に、材料の劣化や炭化を抑えるため、スタンバイモードまで冷却する。

6.表面品質と後処理:

汚染防止:作業者は手袋を着用し、直接接触による汚染を最小限に抑える。

冷却と包装:押出成形後、圧縮による変形を防ぐため、シートは層状(段ボールで仕切る)に保管し、高温環境から遠ざける。

7.環境保護と持続可能性:

リサイクルABSはリサイクル可能です(#9リサイクルシンボルマーク付き)。リサイクルされた材料はブレンドしたり、別々に押し出したりすることができ、資源の無駄を省くことができます。

ABS素材のカラーオプションは?

ABS(アクリロニトリル・ブタジエン・スチレン)は、その強度、耐衝撃性、美的柔軟性のバランスから、押出成形に広く使用されている汎用性の高い熱可塑性プラスチックです。以下は、業界の慣行と材料特性に基づく、ABSプロファイルのカラーカスタマイズと関連する考慮事項の内訳です。

1.標準およびカスタマイズ可能な色範囲:

ABS押出形材は、メーカーや用途に応じて、事実上無限のカラーオプションがあります:

標準色:工業用途では、黒、白、中間色が一般的である(例えば、油圧機器では黒のABSパイプ、電化製品では白/中間色のプロファイル)。

カスタム・カラー:メタリック仕上げ、半透明のバリエーション、鮮やかな色合いなど、多くの場合カスタムカラーが可能です。

特殊効果:装飾箔(木目、カーボンファイバーパターンなど)や共押出層(ソフトタッチ表面用TPUなど)がデザインの可能性を広げます。

2.表面の仕上げと質感:

色の表現は表面処理と密接に結びついている:

マットと光沢:高光沢仕上げは鮮やかさを高め、マット仕上げはまぶしさを抑え、欠点を隠す。

質感のある表面:エンボス加工やシボ加工を施したテクスチャーは、天然素材(木材、金属など)を模倣することができ、自動車や消費財で人気がある。

ラミネート層:PVDFまたはPMMAコーティングは、色の完全性を保ちながら、耐久性と「落書き防止」特性を追加します。

3.材料の等級と色の制約:

ABSの配合によっては、色の多様性よりも性能を優先するものもある:

耐熱グレード:高耐熱ABS(例:B250シリーズ)は、熱安定剤の添加により、色の選択肢がニュートラルトーンに制限される場合がある。

紫外線に安定したオプション:ASAキャップ付きABS(例:ASAB300)は、屋外での使用に耐える耐紫外線性を備えていますが、耐候性顔料を使用したカラーパレットに制限される場合があります。

リサイクルABS:美観よりもコスト効率を優先し、落ち着いた色や混合色が多い。

4.産業用途とカラートレンド

自動車用:メタリック仕上げ、質感のある黒、発火しにくい色(UL94 V-0適合色など)。

家電製品:家電製品:明るく光沢のある色と半透明のプロファイルで視覚に訴える。

構造:構造:標準的な黒または白のパイプに、建築的なアクセントとしてラミネート加工を施した箔を使用。

5.色選びのベストプラクティス

メーカーに相談する:デュルプラストやバウサノなどのブランドは、色の選択と機械的要件(耐薬品性、UV安定性など)を一致させるための共同作業を重視している。

適合性のテスト:顔料や添加剤は、材料の特性(衝撃強度、燃焼性など)に影響を与える可能性があります。

コーティングの優先順位を決める:屋外で使用する場合は、色あせを防ぐためにアクリルラッカーやASAレイヤーを塗る。

ABSプロファイルのカスタム製造における主な考慮事項とは?

ABS押出形材のカスタム製造には、材料の選択、設計、工程管理、後加工に至るまで、入念な計画が必要です。以下は、特定の産業用途に合わせた高品質でコスト効率の高いABSプロファイルを確保するための重要な要素です。

1.材料の選択と配合:

ABS(アクリロニトリル・ブタジエン・スチレン)は、その剛性、耐衝撃性、多用途性から珍重されているが、その性能は適切なグレードと添加剤の選択にかかっている:

グレードの選択押出グレードのABSは、チューブ、溝、複雑な形状のような連続したプロファイルを製造するために、流動特性が最適化されています。自動車用や屋外用途には、難燃グレードや紫外線安定グレードが必要な場合があります。

添加剤:着色剤、充填剤(ガラス繊維など)、安定剤などにより、耐紫外線性や難燃性などの特性を向上させることができる。

持続可能性:リサイクルABS(#9樹脂)は、性能を維持しながら、コストと環境への影響を削減することができます。

2.断面設計と幾何学的最適化:

プロファイルの形状は、機能性、製造性、コストに直接影響します:

壁の厚さ:反りや弱点を防ぐため、均一な厚みを確保すること。肉厚の急激な変化は、押出成形時に流動の不均衡を引き起こす可能性があります。

複雑さ:複雑な形状(Uチャンネル、T字型など)は、反りなどの不良を避けるために、精密な金型設計と制御された冷却を必要とする。

機能的特徴:自動車トリムや保護ガードのような用途には、アンダーカット、リブ、または中空部分を組み込んで強度対重量比を高めます。

3.押出プロセスパラメータ:

ABSの押出成形では、温度、速度、材料の流れを厳密に管理する必要がある:

材料の準備:気泡や銀筋のような表面欠陥を避けるため、ABSを含水率≤0.13%まで予備乾燥させる。

温度管理:バレル温度を220~250℃に維持し、劣化のない適切なメルトフローを確保する。

押出速度:生産効率と表面品質のバランスをとるために、速度を最適化する。速度が速いと流れが不均衡になり、速度が遅いと材料が滞留する危険性がある。

4.金型設計と冷却システム

金型と冷却工程は、寸法精度を達成するために非常に重要である:

金型形状:冷却中の材料の収縮を考慮し、プロファイルの断面 に合うように金型を設計する。複雑な金型では、分割設計やモジュール設計が必要になることもある。

冷却チャンネル:均一な冷却が反りを防ぎ、表面の平滑性を確保する。水冷ダイやエアナイフが一般的。

5.押出後の加工と仕上げ:

二次加工は機能性と美観を高める:

切断と穴あけ:精密切断により、プロファイルの長さ公差を確実に満たします。CNC加工により、組み立て用の穴や切り欠きを追加することができます。

表面処理:ABSは、家電製品や看板などの用途向けに、塗装、研磨、テクスチャリングが可能。

品質試験:品質試験:耐衝撃性、寸法安定性、化学的適合性についてプロファイルを検証する。

6.持続可能性とコスト効率:

リサイクル可能:ABSは完全にリサイクル可能であり、リサイクル材を使用することで材料コストを削減できる。

廃棄物の削減:設計を最適化し、スクラップを最小限に抑える。クローズドループ冷却システムとエネルギー効率の高い押出機により、環境への影響をさらに低減します。

ABSプロファイルが環境に与える影響とは?

アクリロニトリル-ブタジエン-スチレン(ABS)はエンジニアリングプラスチックとして、その優れた総合特性により、パイプ、プロファイル、電子筐体、その他の製品を製造する押出工程で広く使用されています。その耐環境性は、用途の信頼性に直結する。以下は、様々な環境条件下におけるABS押出形材の性能について、プラスチック押出工程の特性を考慮しながら詳細に分析したものである。

1.温度耐性:

ABS押出形材の耐熱性は、その組成と加工技術に密接に関係している:

標準ABS:40℃~80℃の範囲で安定的に使用でき、低温下でも強靭性を維持(低温環境下での自動車部品の耐衝撃性など)。

高耐熱ABS:添加剤やモノマー比率の調整により改質され、93~118℃の熱変形温度を実現。高温用途(エンジンルーム付近の部品など)に適している。

加工の影響押出成形の際、溶融温度は210~240℃の間で制御し、均一な材料流動を確保するとともに熱劣化を防ぎ、最終製品の熱安定性を最適化する必要がある。

2.耐薬品性と耐腐食性:

ABSは一般的な化学薬品に対して中程度の耐性を持つが、特定の用途に応じて改良を加える必要がある:

耐性弱酸、アルカリ、油、アルコールに強く、家電製品のハウジングや配管システム(排水管など)に適している。

に敏感です:強酸(濃硫酸など)や強溶剤(アセトンなど)はABSの表面を侵食することがあるため、共押出成形やコーティングによる保護が必要。

押出工程の最適化:多層共押出技術は、消毒剤に耐性のある医療機器プロファイルに見られるように、耐食性を高めるために他の材料(バリア層など)を統合することができる。

3.紫外線および天候抵抗:

ABSは耐候性に比較的劣り、屋外に長時間さらされると黄ばんだり脆くなったりすることがあるが、工程の改善によってこうした影響を軽減することができる:

改質ソリューション:UV安定剤を添加したり、耐候性材料(ASAなど)と共押出しすることで、屋外での寿命を延ばすことができる(建物の外装トリムなど)。

表面処理:電気メッキ、溶射、フィルムコーティングなどの押出し後加工により、美観を向上させながら耐紫外線性を高める。

4.機械的応力と耐衝撃性:

ABSのブタジエン成分は高い耐衝撃性を持ち、動的荷重の用途に最適です:

低温靭性:低温靭性:-40℃でも靭性を維持し、冷凍機器フレームや自動車バンパーに適している。

押出工程の利点:金型設計と冷却速度を最適化することで、プロファイルの内部構造を改善し、衝撃強度をさらに高めることができる(例:工具ハンドル、スポーツ用品)。

5.湿度と電気的性能:

ABSは吸湿率が低く(約0.2-0.4%)、絶縁性に優れているため、湿度の高い環境での電子機器用途に適している:

耐湿性:押出成形時の厳密な乾燥管理(原料水分率 <0.05%) prevents dimensional deformation due to moisture absorption.

電気的安全性:電気筐体やジャンクションボックスに広く使用され、湿度の高い条件下でも安定した絶縁性能を維持。

6.性能に影響する押出工程の主な要因:

ABSプロファイルの耐環境性は、材料そのものだけでなく、重要な押出工程パラメータにも依存します:

温度管理:過度の溶融温度は材料劣化の原因となり、不十分な温度は流動性に影響する。精密な制御は、機械的特性と表面仕上げのバランスをとる。

金型設計:金型設計:複雑な断面形状(中空構造など)には、均一な材料分布を確保し、内部応力を低減するためのカスタム金型が必要です。

冷却速度:急速冷却は結晶化度を低下させ、靭性を向上させるが、徐冷は剛性を向上させ、様々な用途の要求に適応する。

ABSプロファイルはどのような環境条件に耐えられますか?

ABS(アクリロニトリル・ブタジエン・スチレン)は、産業用および一般消費者向けの軽量で剛性の高いプロファイルを作成するための押出工程で広く使用されている汎用性の高い熱可塑性プラスチックです。その耐環境性を理解することは、エンジニア、設計者、製造者にとって非常に重要です。以下では、ABS押出形材がどのような環境条件に耐えられるかを、押出特有の考慮事項を中心にご紹介します。

1.温度耐性:

ABSは中程度の温度範囲では優れているが、極端な環境では限界がある:

- 低温:ABSは氷点下(-40℃以下)でも高い耐衝撃性を維持するため、冷凍庫の部品、冷蔵倉庫のトリム、冬の環境にさらされる自動車部品に最適です。

- 高温:ABSは熱安定性に優れていますが、80~90℃を超える温度に長時間さらされると変形することがあります。より高温になる用途(自動車のアンダーフード部品など)には、耐熱性のABS誘導体やコーティングをお勧めします。

エクストルージョンの洞察 押出成形の際、ABSは200~240℃の温度で加工され、均一な流動性と寸法安定性を確保する。押出後のアニーリング(制御冷却など)により、結晶化度と熱性能が向上します。

2.耐薬品性:

ABSは一般的な化学薬品に対してはバランスの取れた耐性を持つが、特定の溶剤に対しては苦戦する:

- 耐性油、グリース、希酸、アルカリ。そのため、配管パイプ、実験機器、自動車用液体リザーバーに適している。

- 影響を受けやすいもの濃酸(硝酸など)、芳香族炭化水素(キシレンなど)、ハロゲン系溶剤(アセトンなど)はポリマーマトリックスを劣化させる。

押出成形の利点: 耐薬品性層(PVCやフッ素樹脂など)との共押出しにより、化学処理工場のような過酷な環境でのABSの適用性を拡大することができる。

3.紫外線および天候抵抗:

ABSは耐紫外線性に乏しく、長時間日光にさらされると変色したり脆くなったりする。しかし、改良によってこれを軽減することができる:

- 添加剤:UV安定剤やカーボンブラック顔料は屋外での耐久性を向上させる。

- キャップ層:ASA(アクリロニトリル・スチレン・アクリレート)のような耐候性ポリマーとABSを共押出しすることで、屋外看板、船舶用トリム、ガーデンファニチャーなどのUV耐性を強化します。

押出注: 未変性のABSプロファイルは、屋内用途(家電製品、事務機器など)、または保護コーティングを施した短期間の屋外使用に最適です。

4.水分と湿度:

ABSは本質的に非吸湿性であり、湿気を吸収しません。この特性により、冷蔵装置、浴室、船舶の内装など、湿度の高い環境でも寸法安定性が保たれます。

押し出しの先端: ABSは吸水しにくいが、排水システムのような水没する用途の防水には、押出後の処理(継ぎ目のシールなど)が推奨される。

5.機械的ストレスと衝撃:

ABSの強靭さと剛性は、高ストレス環境に最適です:

- 耐衝撃性:電動工具のハウジング、保護ガード、スポーツ用具など、動的負荷のシナリオで優れた性能を発揮。

- 耐疲労性:弾力性があるため、繰り返し応力がかかる用途(コンベア部品など)に適している。

押し出し設計: 中空プロファイル(チューブ、Cチャンネルなど)は強度対重量比を最適化し、共押出層は重要な応力点を補強することができる。

6.炎および電気的危険:

標準的なABSは可燃性で、燃やすと有毒ガスが発生する。しかし

- 難燃グレード:特殊ABS配合は、電気筐体や自動車内装のUL94 V-0規格に適合しています。

- 電気絶縁:ABSの絶縁耐力は、温度が安全な範囲内であれば、ケーブル・コンジットや電子機器ハウジングに適している。

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

当社は押出成形、真空成形、ブロー成形、精密金型製作を専門としており、お客様の多様な製造ニーズに対応するカスタマイズされたソリューションを提供しています。

自動車、エレクトロニクス、消費財、パッケージングなどさまざまな業界と協力し、B2Bパートナーシップに重点を置き、押出成形、熱成形、ブロー成形、精密金型製造などのソリューションを提供している。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

お見積もりはメールまたは下記フォームからお気軽にお問い合わせください。

Eメール:uplastech@gmail.com