熱成形は、熱と金型を使用してプラスチックシートを正確な形状に変形させるが、次のような追加の金型が必要である。 暖房器具1真空または圧力装置 トリミングツール2 は完全な生産サイクルに不可欠である。

加熱装置、成形システム、トリミングツールなどが一体となって、包装、自動車、医療用途の部品を作り、効率と品質を確保している。

熱成形における金型の全容を理解することは、生産を最適化し、高品質な結果を得るための鍵となります。このガイドでは、プロセス、金型要件、実用的な考慮事項について説明し、製造に関する十分な情報に基づいた意思決定を支援します。

熱成形に必要なのは金型だけである。偽

金型以外にも、熱成形には加熱装置、真空または圧力システム、トリミングツールが必要である。

熱成形は単純な包装用途に限られる。偽

熱成形は、自動車や医療を含む多様な産業に貢献しており、基本的なパッケージングを超えた複雑な部品を生産している。

熱成形とは何か、なぜ金型が重要なのか?

熱成形は、プラスチックシートを柔軟な状態に加熱し、金型上で成形し、トリミングして使用可能な製品を作り出す製造工程である。金型が部品の形状を決定する一方で、加熱、成形、仕上げには他の工具が欠かせません。

熱成形は、金型と加熱システムを組み合わせたものである、 真空または圧力装置3また、パッケージング、自動車、消費財などの業界において、軽量で耐久性のある部品を製造するためのトリミングツールも提供している。

| 金型タイプ | 機能 | 重要性 |

|---|---|---|

| 金型 | プラスチックシートを成形する | 部品の形状を定義する |

| 暖房システム | プラスチックを柔らかくする | 均一な柔軟性を確保 |

| 真空/圧力システム | シートを金型に成形する | 細かなシェーピングを実現 |

| トリミングツール | 余分な材料をカット | 部品を仕上げる |

各ツールの役割

金型は礎石であるが、加熱システムはプラスチックの柔軟性を確保し、真空または圧力システムは金型に適合させ、トリミングツールは最終形状を洗練させる。各コンポーネントは不可欠であり、どれを見落としても品質や効率を損なうことになる。

熱成形では、加熱システムはオプションである。偽

成形用のプラスチックシートを柔らかくするためには、加熱装置が不可欠である。

トリミングツールは、すべての熱成形用途に必要である。真

トリミングは、最終的な部品形状を得るために余分な材料を取り除く。

熱成形プロセスにはどのような種類があるのか?

熱成形にはいくつかの方法があり、それぞれ独自の金型が必要で、特定の用途に適しているため、さまざまな複雑な部品や生産規模に柔軟に対応できる。

熱成形4 真空成形、圧空成形、機械成形、ドレープ成形などの工程は、単純な包装から詳細な自動車部品まで、多様なニーズに対応している。

真空成形

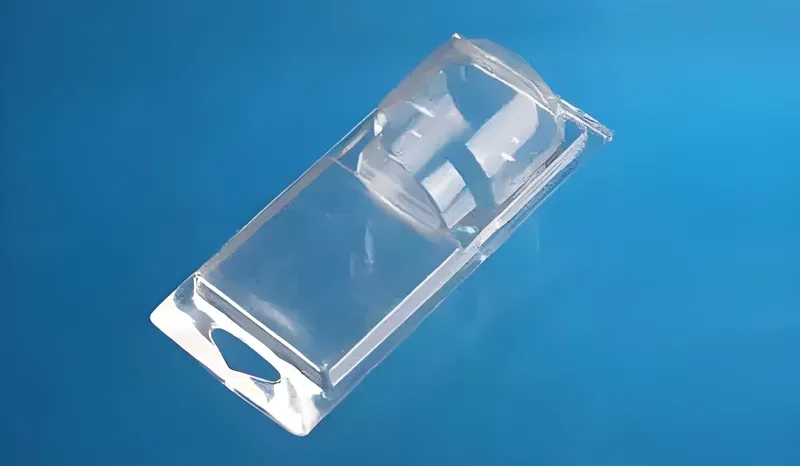

真空成形は、真空を利用して加熱したシートを金型に引っ張るもので、包装トレイのような単純な形状に最適です。

圧力成形

加圧成形は空気圧でシートを金型に押し込むため、医療用ハウジングのような用途ではより細かいディテールが可能になる。

機械成形

メカニカル・フォーミングは、航空宇宙や複雑な部品に使用される高精度のオス型とメス型を一致させる。

ドレープ成形

ドレープ成形は、雄型の上にシートを垂らすもので、看板のような大きくてシンプルな形状に適している。

| プロセスタイプ | 工具 | 代表的なアプリケーション |

|---|---|---|

| 真空成形5 | 金型、真空システム | 包装トレイ、カップ |

| 圧力成形6 | 金型、圧力システム | 自動車パネル、医療用 |

| 機械成形 | オス型とメス型 | 航空宇宙部品 |

| ドレープ成形 | オス型 | 看板、ライトカバー |

真空成形は熱成形の唯一のタイプである。偽

圧力成形や機械成形のような他の方法は、異なる能力を提供する。

加圧成形は、真空成形よりも詳細な部品を実現する。真

加圧成形は、空気圧を利用することで、よりシャープなディテールとテクスチャーを実現する。

熱成形と他の製造工程との比較

熱成形は、射出成形やブロー成形のような代替品と比較して、独自の利点とトレードオフを提供し、特定のシナリオに理想的です。

熱成形は、金型費用を抑えて大型部品を生産するのに優れており、射出成形は大量生産で複雑な部品に適しており、ブロー成形は中空部品を対象としている。

熱成形と射出成形の比較

熱成形は金型費が安く、セットアップが早いため、少量から中量の生産に最適であるのに対し、射出成形は大量生産に適した精度を備えている。

熱成形とブロー成形の比較

ブロー成形はボトルのような中空部品を作り、熱成形はトレイやパネルのようなオープンな形状を作る。

| アスペクト | 熱成形 | 射出成形7 | ブロー成形8 |

|---|---|---|---|

| 金型費用 | 低~中程度 | 高い | 中程度 |

| セットアップ時間 | ショート | ロング | 中程度 |

| 部品サイズ | 大型部品 | 小~中 | 中型から大型 |

| 精密 | 中程度 | 高い | 低~中程度 |

| 生産量 | 低~中 | 高い | 中~高 |

熱成形は、大量生産では射出成形よりもコスト効率が高い。偽

射出成形は、部品当たりのコストが低いため、規模が大きくなるほど経済的である。

熱成形はブロー成形のように中空部品を作ることができる。偽

熱成形は中空構造ではなく、オープンな形状に適している。

熱成形の主な工程は?

熱成形には一連の工程があり、安定した高品質の部品を製造するためには、それぞれ特定の金型と慎重な管理が必要である。

について 熱成形プロセス9 を含む。 材料選択10加熱、成形、冷却、トリミング、仕上げと、それぞれの工程が最終的な結果を左右する。

素材の選択

適切な熱可塑性プラスチック、例えばポリスチレンやABSを選択することは、アプリケーションのニーズによって異なります。

暖房

シートは、オーブンや赤外線ヒーターを使って成形温度(例えば120~200℃)まで加熱される。

成形

加熱されたシートは、真空、圧力、または機械的な型を使って成形される。

冷却

部品をファンや水冷金型で冷却し、形状を整える。

トリミング

余分な材料は、CNCルーターやナイフのようなツールで取り除かれる。

仕上げ

穴あけ加工や表面処理などのオプション工程を経て、部品はさらに洗練される。

熱成形では均一な加熱が重要である。真

不均一な加熱は、反りや不完全な成形の原因となります。

冷却は熱成形の任意のステップである。偽

冷却は部品の形状を整え、変形を防ぐ。

材料の違いは熱成形プロセスにどう影響するか?

材料の選択は、成形温度、収縮、金型に影響し、工程と部品の品質に直接影響する。

ポリスチレン、ポリプロピレン、ABSのような材料は様々である。 成形温度11 や収縮が発生するため、専用の工具とパラメータが必要になる。

ポリスチレン(PS)

成形が容易でコスト効率が高いが、もろい。

ポリプロピレン(PP)

耐衝撃性が高く、食品容器に最適。

ABS

丈夫できめ細かく、自動車部品に適している。

| 素材 | 成形温度 | 収縮率 | 一般的なアプリケーション |

|---|---|---|---|

| ポリスチレン | 120-180°C | 0.3-0.5% | 包装、使い捨て |

| ポリプロピレン | 150-170°C | 1.5-2.2% | 食品トレイ、自動車用 |

| ABS | 130-160°C | 0.5-0.8% | 消費財、パネル |

どの熱成形材料も成形温度は同じである。偽

各材料は、その特性に基づいて特定の温度範囲を必要とする。

金型設計においては、材料の収縮を考慮しなければならない。真

収縮は最終寸法に影響し、金型の調整が必要となる。

熱成形における設計上の注意点とは?

効果的な設計により、工程や工具の制限を考慮した上で、成形可能で機能的な部品を確保します。

主な考慮事項 ドラフト角度12熱成形の成果を最適化するために、アンダーカット、収縮、肉厚、トリミングを行います。

ドラフト角度

雄型には3~5°、雌型には1~2°を用いると脱型しやすい。

アンダーカット

くっつきを防ぐため、金型部分は避けるか、取り外し可能なものを使用する。

収縮

壁厚

薄くならないように均一性を保つ。

トリミング

アクセスしやすく、正確なトリミングを可能にするデザイン。

熱成形では抜き勾配は不要である。偽

ドラフトアングルは脱型を助け、損傷を防ぐ。

均一な肉厚は熱成形において重要である。真

薄くなるのを防ぎ、安定した強度を確保する。

他のプロセスよりも熱成形を選ぶべき場合とは?

熱成形は、コスト、スピード、部品要件のバランスを取りながら、特定のシナリオで輝きを放ちます。

大型部品、少量から中量の部品、金型コストと段取り時間が優先される場合は、熱成形を選択する。

意思決定ガイド

-

部品サイズ:射出成形では実用的でない大型部品。

-

ボリューム:年間100-10,000部品。

-

予算:金型コストの低減

-

リードタイム:より迅速なセットアップ

熱成形は、小型で複雑な部品の大量生産に最適です。偽

射出成形は、大量生産で複雑な部品に適している。

熱成形は、射出成形よりも速いセットアップ時間を提供します。真

よりシンプルな金型でリードタイムを短縮。

熱成形の関連技術とは?

熱成形は、より広範な製造工程と統合され、その有用性を高めている。

関連技術には、シート押し出し、トリミング、仕上げ、組み立てなどがあり、熱成形を上流および下流の作業と結びつけている。

アップストリーム・テクノロジーズ

- プラスチックシート押出:生シートを生産する。

ダウンストリーム技術

-

トリミングと仕上げ:切削や処理で部品を磨き上げる。

-

組立:部品を他の部品と組み合わせる。

熱成形は、関連技術のない独立したプロセスである。偽

押し出し、トリミング、組み立ての各工程につながる。

プラスチックシートの押出成形は、熱成形に不可欠である。真

押出シートが出発材料である。

結論

熱成形は、金型にとどまらず、加熱システム、真空装置、圧力装置、トリミングツールなど、高品質の部品を製造するために必要な多用途のプロセスです。このような金型のニーズを理解することで、効率的な生産が可能になり、各業界で最適な結果が得られます。

熱成形は、プラスチックシートを加熱することなく行うことができる。偽

プラスチックを柔軟にするには加熱が必要だ。

材料の選択は、熱成形部品の外観にのみ影響する。偽

成形温度、収縮率、特性に影響を与える。

-

このリンクから、熱成形工程の効率と品質を高める最新の加熱システムをご覧ください。 ↩

-

熱成形の最終製品の精度と品質を保証するさまざまなトリミングツールについて学ぶ。 ↩

-

これらの装置の役割を理解することで、熱成形プロセスと製品の品質を大幅に改善することができます。 ↩

-

費用対効果や生産における柔軟性など、サーモフォーミングの利点を探求し、このプロセスへの理解を深めてください。 ↩

-

真空成形について、そのプロセスや様々な産業での応用例を学ぶことで、その実用的な使い方を理解することができます。 ↩

-

圧力成形の複雑さ、その利点、アプリケーションを発見し、高度な製造技術への洞察を得ることができます。 ↩

-

射出成形の精度と効率について他の方法と比較し、より良い意思決定のために学んでください。 ↩

-

ブロー成形の様々な用途をご覧いただき、ブロー成形が様々な製造ニーズにどのように適合するかをご確認ください。 ↩

-

高品質の部品を製造するには、熱成形プロセスを理解することが不可欠です。詳細については、このリンクをご覧ください。 ↩

-

熱成形において材料の選択は非常に重要であり、品質と性能に影響を与えます。その重要性については、こちらをご覧ください。 ↩

-

成形温度は最終製品の品質に直接影響します。このプロセスにおける重要な役割について、詳しくはこちらをご覧ください。 ↩

-

抜き勾配が熱成形の脱型プロセスや部品全体の品質にどのような影響を与えるかをご覧ください。 ↩

-

最終製品の精度と品質を確保するために、熱成形における収縮を管理する方法をご覧ください。 ↩