導電性プラスチックは、プラスチックの多用途性と電気を通す能力を融合させることで、産業に変革をもたらしつつある。これらの革新的な材料は、溶融した材料をチューブ、シート、プロファイルのような連続した形状に成形する製造プロセスである押出成形において特に価値があります。この記事では、どのようにして 導電性プラスチック1 を押出成形に応用し、その特性、プロセス、実際の用途を探る。

カーボンブラックのようなフィラーで強化された導電性プラスチックは、電子機器や自動車などの軽量で導電性のある製品を作るために押し出される。

押出成形における導電性プラスチックの役割を理解することで、軽量でコスト効率に優れたソリューションの新たな可能性が開けます。この技術を画期的なものにする材料、手順、用途を探ってみましょう。

導電性プラスチックは、製造における材料コストを削減する。真

導電性と軽量性を組み合わせることで、より重い金属よりも節約できる。

導電性プラスチックはニッチな業界でしか使われていない。偽

エレクトロニクスだけでなく、自動車、パッケージング、その他の分野にも広く応用されている。

導電性プラスチックとは何か?

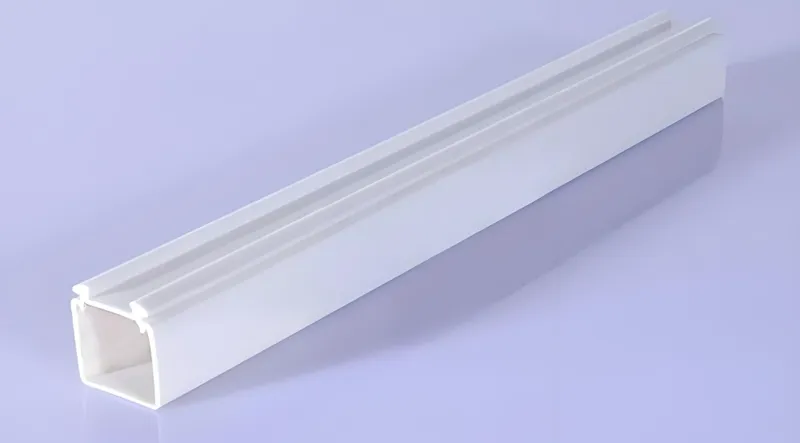

導電性プラスチックは、カーボンブラック、グラファイト、金属粒子などのフィラーを添加することで、電気を通すように設計されたポリマーです。押出成形では、これらの材料を溶融し、ダイを通して押し出すことで連続的な形状を形成するため、柔軟性と電気的機能の両方を必要とする製品に最適です。

導電性プラスチック 導電性ポリマー2プラスチックは、帯電防止シートやEMIシールド部品のような形状に押し出され、プラスチックの適応性と電気的性能を融合させている。

| 素材タイプ | 一般的なフィラー | アプリケーション |

|---|---|---|

| ポリプロピレン(PP) | カーボンブラック、グラファイト | ESDパッケージング、自動車 |

| ポリスチレン(PS) | カーボンブラック、金属繊維 | EMIシールド、エレクトロニクス |

| ポリウレタン(TPU) | カーボンナノチューブ、グラファイト | 導電性ホース、ガスケット |

導電性プラスチックの定義

導電性プラスチックは、こうも呼ばれる。 導電性ポリマー導電性プラスチックは、従来のプラスチックの絶縁性と導電性を組み合わせたものである。これは、導電性フィラーを混合するか、ポリアニリンのような本質的に導電性のポリマーを使用することで実現します。詳しくはRTPカンパニーをご覧ください。

押出成形:プロセスの説明

押出成形は、材料を溶融し、ダイを通して押し出すことで、均一で連続した形状を作り出します。導電性プラスチックの場合、この工程を経ることで、長いプロファイル全体にわたって一貫した電気的特性が保証され、エレクトロニクスから自動車に至るまで、さまざまな産業で役立っています。

すべての導電性プラスチックは炭素系フィラーを使用している。偽

カーボンブラックが一般的だが、金属粒子や導電性ポリマーも選択肢となる。

押出成形は、導電性プラスチックの均一な導電性を保証します。真

連続プロセスによってフィラーが均一に分散され、電気的特性が一定に保たれる。

導電性プラスチックの押出工程にはどのようなステップがありますか?

導電性プラスチックの押出成形には、導電性、形状、耐久性のバランスをとるための正確な一連の工程が必要です。

について 押出工程3 導電性プラスチックには、材料の選択、配合、溶融、成形、冷却、後加工が含まれ、信頼性の高い電気的および機械的特性を備えた製品を提供します。

1.材料の選択

ベースポリマー(例えば、ポリエチレン)と導電性フィラー(例えば、カーボンブラック)を所望の導電性と強度に基づいて選択する。

2.配合

ポリマーとフィラーをブレンドし、均一に分散させます。RTP社が詳しく説明しているこのステップは、均一な導電性を得るために不可欠です。

3.押出成形

- 溶解:配合された材料は押出機に供給され、溶融される。

- シェーピング:溶融した混合物を金型に通して、チューブやシートのような形状にする。

- パラメータ:温度(150~300℃)、圧力、スクリュー速度を微調整。

4.冷却

成形された材料は水または空気で冷却され、プラスチックの熱伝導率の低さによる変形を防ぎながら固化される。

5.後処理

製品は、EMIシールドのための表面仕上げなど、特定の用途のために切断、トリミング、または処理される。

押出成形ではコンパウンドは任意である。偽

適切な配合により、フィラーが均一に分散され、導電性にとって非常に重要である。

冷却は、押出成形された導電性プラスチックの最終形状に影響を与える。真

制御された冷却が反りを防ぎ、構造的完全性を維持する。

導電性プラスチックの押出成形における重要な要素とは?

導電性プラスチックの押出成形の成功は、いくつかの重要な要素にかかっている。

主な要因は以下の通り。 ポリマーの選択4, フィラータイプ5温度、スクリュー速度、これらすべてが製品の導電性と品質に影響を与える。

ベースポリマーの選択

ポリプロピレンのようなポリマーは柔軟性を提供し、ポリスチレンは剛性を提供する。この選択が製品の機械的特性を形成する。

充填剤の種類と濃度

カーボンブラックやグラファイトのような充填剤は、導電性のレベルを決定する。濃度が高いほど導電性は高まるが、材料が硬くなる可能性がある。

押出温度

温度は、フィラーを劣化させることなくポリマーを溶融させる必要があり、通常は150~300℃の範囲である。

スクリュースピード

スクリュー速度は、材料が押出機内に滞留する時間を制御し、フィラーの分散と一貫性に影響を与えます。

フィラーが多ければ多いほど、常に導電性は向上する。偽

過剰なフィラーは、導電性をそれ以上向上させることなく、柔軟性を損なう可能性がある。

高品質の押出成形には温度管理が不可欠である。真

適切な温度はフィラーの分散を確実にし、材料の劣化を防ぐ。

押出成形における導電性プラスチックの用途とは?

押出成形された導電性プラスチックは、軽量で導電性のソリューションを提供し、幅広い産業に貢献しています。

導電性プラスチックは、エレクトロニクス、自動車、パッケージングなどのESD保護、EMIシールド、帯電防止部品向けに押出成形されている。

エレクトロニクス

帯電防止パッケージとEMIシールド部品は、繊細なデバイスを静電気や干渉から保護します。

自動車

導電性ホースとガスケットは、燃料システム内の静電気を放散し、安全性を高める。

パッケージング

押し出されたシートは電子工学および他の静電気に敏感な商品のための帯電防止保護を提供する。

導電性プラスチックは電子機器に限られる。偽

また、汎用性の高さから自動車や包装にも使用されている。

押し出し導電性プラスチックはESD保護に優れています。真

その均一な導電性は静電気の放散に理想的である。

導電性プラスチックの押出成形における金属との比較

導電性プラスチックは、金属と比較して明確な利点があるが、トレードオフがある。

導電性プラスチックは金属に比べて軽量で耐食性に優れているが、導電率は低いため、特定の用途に適している。

メリット

-

軽量:輸送費と材料費を削減。

-

耐食性:過酷な環境下で金属を凌駕する

-

柔軟性:複雑な形状に成形しやすい。

デメリット

-

導電率の低下:大電流が必要な場合にはあまり効果的でない。

-

熱に弱い:極端な温度環境では制限される。

導電性プラスチックは、あらゆる用途で金属よりも優れています。偽

金属は導電性の高い場面で優れているが、プラスチックは重量と柔軟性で勝る。

導電性プラスチックは金属よりも腐食に強い。真

金属と違って錆びないので、製品寿命が延びる。

導電性プラスチックの押出成形のための実用ツール

これらのツールは、押出成形における導電性プラスチックの作業の指針となります。

設計チェックリストとプロセスガイドは、材料選択、フィラーレベル、押出設定を最適化するのに役立ちます。

デザイン・チェックリスト

-

導電率の必要性:抵抗値の目標値を設定します(例:10^2~10^6オーム)。

-

ポリマーの選択:機械的特性を用途に合わせる。

-

フィラーの選択:グラファイトのようなフィラーでコストと導電性のバランスをとる。

-

プロセス設定:温度と速度を最適化する。

-

最終用途の条件:温度、湿度、規則を考慮する。

プロセス選択ガイド

-

形状:押出成形はシートのような連続的な形状に適している。

-

ボリューム:高出力生産に最適。

-

コスト:小ロット用の成形などの代替品と比較してください。

チェックリストがエクストルージョンの成果を向上させる。真

重要な変数に対処し、エラーを減らし、品質を高める。

導電性プラスチックの唯一の選択肢は押出成形である。偽

射出成型の方がディスクリート部品に適しているかもしれない。

結論

押出成形における導電性プラスチックは、軽量の柔軟性と導電性を融合させ、エレクトロニクス、自動車、その他の分野に価値あるソリューションを提供します。材料と工程をマスターすることで、これらの材料を革新的でコスト効率の高い設計に活用することができます。