積層造形1 (一般に3Dプリンティングとして知られるAM)と従来の押出成形は、異なるが補完的な2つの製造プロセスであり、これらを組み合わせることで、さまざまな産業で生産能力を大幅に向上させることができる。AMは、デジタルモデルから層ごとに物体を造形し、従来の方法では困難だった迅速なプロトタイピングや複雑な形状の作成を可能にします。一方、従来の押出成形は、パイプ、プロファイル、シートのような連続的な形状を製造するために、ダイを通して材料を強制的に押し出します。

アディティブ・マニュファクチャリングが強化するもの 伝統的押出成形2 ラピッドプロトタイピング、カスタム生産、複雑な金型製作を可能にする一方、押出成形は大量生産、標準化された製造に優れており、効率性と革新性を共に最適化します。

このブログでは、積層造形が従来の押出成形をどのように補完するのかを探り、その相乗効果、技術的側面、実用的なアプリケーションについての洞察を提供します。両プロセスの長所を活用することで、メーカーはより高い柔軟性を実現し、コストを削減し、生産戦略の革新を推進することができます。

アディティブ・マニュファクチャリングは、押出工程の試作にかかる時間とコストを削減します。真

AMは、プロトタイプを迅速かつコスト効率よく作成できるため、本格的な生産に先立ち、押出ダイス設計のテストや改良に使用できる。

従来の押出成形は、積層造形よりも大規模生産に効率的である。真

押出成形は一貫した形状の大量生産に最適であるのに対し、AMは小ロットやカスタム部品に適している。

積層造形とは何か?

3Dプリンティングと呼ばれることが多い積層造形(AM)は、デジタルモデルに基づいて材料を層ごとに追加することで物体を作成する、革新的な技術である。材料を削り取る従来の減法的手法とは異なり、AMはパーツを一から作り上げるため、比類のない設計の柔軟性が得られる。ウォーラーズ・アソシエイツによると、AMには材料押出、槽内光重合、粉末床融合などのプロセスがあり、それぞれポリマー(ABS、PLAなど)、金属(チタン、アルミニウムなど)、セラミックなど特定の材料に適している。

AMの輝き ラピッドプロトタイピング3また、医療用インプラントや航空宇宙部品など、カスタマイズされた部品や少量生産部品の製造にも適しています。しかし、速度が遅く、部品あたりのコストが高いため、従来の押出成形に比べ、大規模生産には不向きである。

伝統的な押出成形とは?

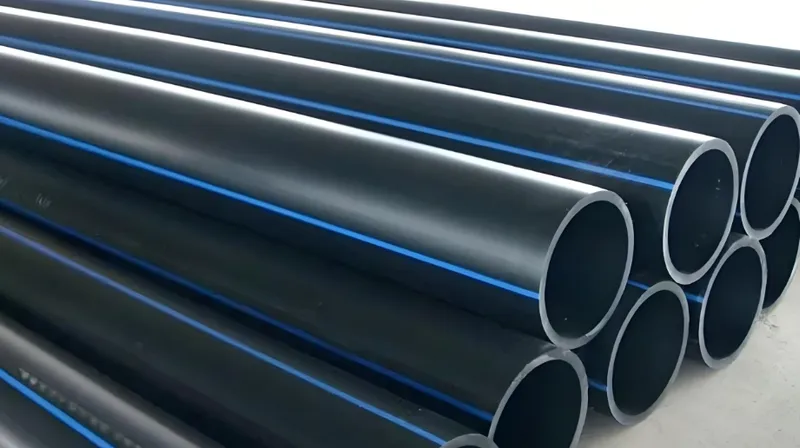

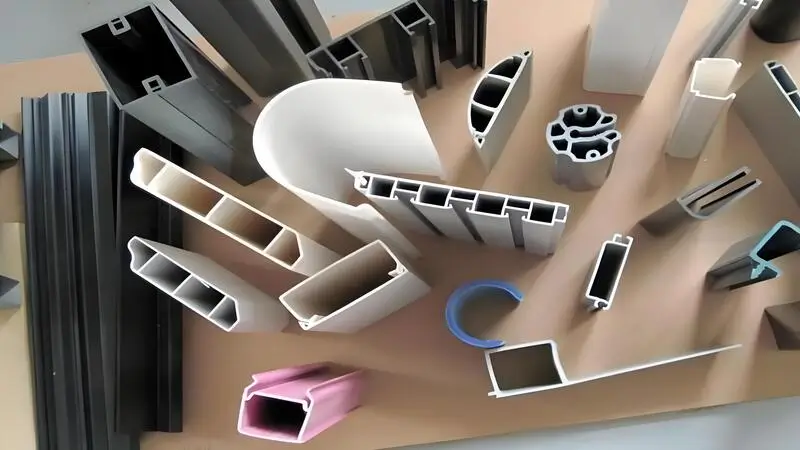

従来の押出成形は、熱可塑性プラスチック、金属、セラミックなどの材料を加熱し、ダイを通して押し出すことで、一定の断面形状を持つ物体を作る製造工程である。この連続プロセスは、パイプ、ワイヤー、プロファイルのような長くて均一な形状の製造に優れており、建設、自動車、パッケージングなどの産業で利用されている。

ワークフローには、材料の準備、加熱、ダイを通した押し出し、冷却、切断が含まれる。押出成形は、無駄を最小限に抑えて大量に処理できる効率の良さから、大量生産に適しているが、一定の断面に限られ、金型設計に多額の投資が必要となる。

アディティブ・マニュファクチャリングは従来の押出成形をどのように補完するのか?

アディティブ・マニュファクチャリングは、いくつかの方法でその限界に対処し、その能力を拡張することにより、従来の押出成形を強化する:

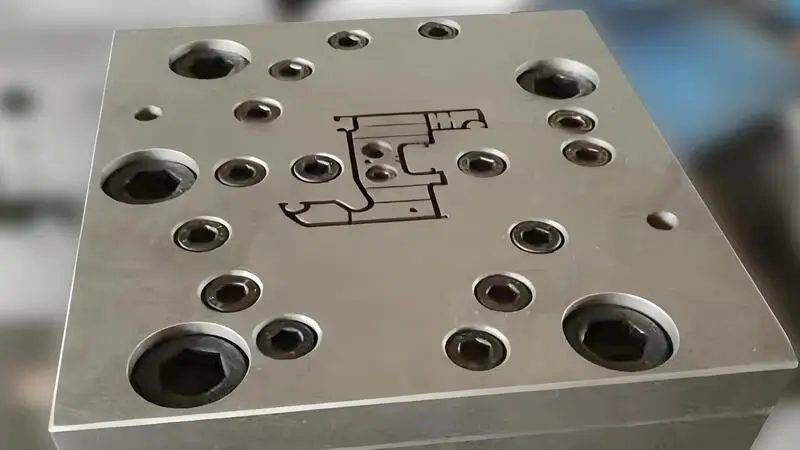

押出ダイスのラピッドプロトタイピング

AMは、以下のようなプロトタイプ金型の迅速でコスト効率の高い生産を可能にする。 押出工程4.製造業者は、従来のダイ製造に投資する前に、複雑な冷却チャネルを持つようなダイ設計をテストし、改良することができます。選択的レーザー溶融(SLM)のような金属AM技術は、このAddUp Solutionsに特に効果的です。

カスタムおよび小ロット生産

大量生産では押出成形が主流ですが、AMは押出成形部品と一体化したカスタム部品や少量生産部品の製造に優れています。航空宇宙分野では、AMは押し出し構造要素と組み合わせた複雑で軽量な部品を作り、性能を最適化し、重量を減らしています。

ハイブリッド製造

製品によっては、両方のプロセスを活用するものもある:複雑な断面にはAM、標準的な大量生産部品には押出という具合だ。自動車用途では、AMが押出ライン用のカスタム治具を製造し、MITスローンの効率を高めている。

工具と治具

AMは、次のような用途に使われることが多くなっている。 カスタム金型5押出成形プロセス用の治具、冶具、フィクスチャーです。これらの特注ツールは、セットアップ時間を短縮し、効率を向上させ、多くの場合、民生グレードのAMシステムでコスト効率よく製造されます Additive Manufacturing Media.

AMは、押出効率を高める複雑なダイを製造することができる。真

AMは、コンフォーマル冷却チャンネルのような複雑な特徴を持つダイの作成を可能にし、ダイの性能を向上させ、製造時間を短縮する。

AMは現代の製造業において、従来の押出成形に完全に取って代わる。偽

大量生産、標準化された生産には押出成形が依然として優れているため、AMは押出成形に取って代わるのではなく、むしろ補完するものである。

押出成形における積層造形の応用

AMと押出成形の相乗効果は、あらゆる産業で顕著である:

-

航空宇宙:AMは、アルミ押出形材と対になる軽量格子構造やブラケットを製造し、燃費を向上させる ScienceDirect.

-

建設:AMは、押出PVCパイプやアルミフレームに使用されるカスタム金型を製作し、柔軟性とコスト効率を融合させています。

-

医療機器:AMは、押出チューブを組み込んだ患者専用のインプラントを製造し、カスタマイズ性と耐久性を両立させている。

これらの例は、AMがいかに押出成形を強化し、革新的で効率的な製造ソリューションを可能にしているかを浮き彫りにしている。

技術的側面プロセスワークフローと素材の互換性

両プロセスのワークフローと素材の互換性を理解することが、統合の鍵となる。

積層造形ワークフロー(FDMなど)

-

デザイン:レイヤーごとの構築に最適化された3DモデルをCADで作成。

-

スライシング:モデルをレイヤーに変換し、レイヤーの高さやサポートなどのパラメータを設定します。

-

印刷:ノズルを介して材料を堆積させ、1層ずつ部品を形成する。

-

後処理:必要に応じてサポートを取り外し、表面を磨く。

従来の押出ワークフロー

- 金型デザイン:材料を流すための金型(プラスチック用アルミニウム、金属用スチールなど)を作る。

-

材料準備:材料を加熱し、適切な粘度に混合する。

-

押出:加圧下(30~700MPa)で材料をダイに通す。

-

冷却/切断:押出成形物を冷却し、長さに切断する。

素材適合性

| プロセス | 一般材料 | 備考 |

|---|---|---|

| AM(FDMなど) | ABS、PLA、PETG、チタン、アルミニウム | プロセスによって異なる;ポリマーと金属 |

| 伝統的な押出成形 | PVC、ポリエチレン、アルミニウム、銅 | 熱可塑性プラスチック、金属、セラミックに対応 |

ワークフローと材料を整合させることで、AMと押出成形のシームレスな統合が実現します。

実用的なツールデザイン・チェックリストと決定フレームワーク

メーカーはこれらのツールを使って、AMと押出成形の利用を最適化することができる:

AMの設計チェックリスト

押出成形の設計チェックリスト

-

材料の流れをスムーズにするために、均一な断面を設計する。

-

欠陥を防ぐために金型冷却チャンネルを組み込む。

-

必要であれば、押出後の仕上げを計画する。

意思決定の枠組み

| 質問 | AM優先 | 押出の好み |

|---|---|---|

| ボリューム? | 低い(1000台未満) | 高(1000台以上) |

| 複雑さ? | 複雑な形状 | 一貫した断面 |

| スピード? | ラピッドプロトタイピング | 高速生産 |

このフレームワークは、量、複雑さ、時間的制約に基づくプロセス選択の指針となる。

AMと従来の押出成形の比較

| アスペクト | アディティブ・マニュファクチャリング(AM) | 伝統的な押出成形 |

|---|---|---|

| 長所 | - 設計の柔軟性 - 迅速なプロトタイピング |

- 高い生産率 - 大量生産に適したコストパフォーマンス |

| 短所 | - 大量ロットでは遅い - 単価が高い |

- 均一な形状に限定 - 高い金型コスト |

結論

積層造形と従来の押出成形は、強力な製造コンビを形成しています。プロトタイピング、カスタマイズ、複雑性におけるAMの強みは、大量生産、標準化された生産における押出の効率性を補完します。航空宇宙から自動車に至るまで、これらの技術の併用はイノベーションを促進し、コストを削減し、ワークフローを最適化します。これらの技術が進化するにつれ、その相乗効果は製造業の未来を形成し続けるでしょう。

-

アディティブ・マニュファクチャリングが生産工程にどのような革命をもたらし、業界全体の効率を高めるかを探る。 ↩

-

大量生産における伝統的な押出成形の役割と、一貫した形状を作る上での利点について学びます。 ↩

-

現代の製造業におけるラピッドプロトタイピングの意義と、デザインと生産に与える影響をご覧ください。 ↩

-

押出加工の複雑さと、様々な産業における応用について学ぶ。 ↩

-

製造効率を高め、コストを削減するカスタムツーリングの重要性をご覧ください。 ↩

-

AMとの相乗効果を理解する上で重要な、様々な素材を作るための押出プロセスとその応用について学びます。 ↩

-

材料の適合性を理解することは、製造方法を最適化し、製造における品質を確保するために不可欠である。 ↩