プラスチック押出成形と射出成形は、プラスチック産業における2つの基本的な製造プロセスであり、それぞれが特定の製品タイプや生産需要に合わせた明確な利点を提供しています。適切な方法を選択することは、プロジェクトのコスト、品質、効率に大きな影響を与えます。この記事では、プラスチック押出成形が射出成形に勝る場合について掘り下げ、意思決定プロセスに役立つ包括的なガイドを提供します。

プラスチック押出成形は、パイプやシートのような一定の断面を持つ連続した長い製品を製造する際に、初期費用が安く、単純な二次元形状で効率的であることから、しばしば選択されます。

これらのプロセス間のニュアンスの違いを把握することは、製造戦略を最適化するために不可欠です。製品デザイン、材料の選択、生産量などの要因が、射出成形よりも押出成形をどのように有利に傾けるかをご覧ください。

押出成形は、均一な断面を持つ連続した長い製品を作ることに優れています。真

この工程は、パイプやシートのような、長さにわたって一貫したプロファイルを維持する製品を効率的に生産する。

射出成形は、あらゆるプラスチック製造において普遍的に優れている。偽

射出成形は汎用性があるが、特定の用途、特に一定の断面積を必要とする用途では、押出成形の方がコスト効率が高く、効率的である。

押出成形と射出成形の主な違いは?

賢く選択するためには、まずこれらのプロセスの特徴を理解する必要がある。

押出成形は、溶融プラスチックを金型に押し込むことで連続した二次元の形状を作り出しますが、射出成形は、金型にプラスチックを注入することで離散した三次元の部品を作ります。

| プロセス | 説明 | 一般的なアプリケーション |

|---|---|---|

| プラスチック押出1 | 熱可塑性プラスチックを溶融し、一定の断面を持つ連続形状のダイを通して押し出す。 | パイプ、チューブ、シート、プロファイル |

| 射出成形2 | 溶融プラスチックを金型に射出し、複雑で不連続な3Dパーツを形成する。 | ギア、ボトル、自動車部品 |

プラスチック押出

プロファイル押出または連続押出として知られるこの方法は、PVCフレーム、医療用チューブ、プラスチックシートのような長尺で均一な製品を作る際に威力を発揮する。その連続的な性質により、まっすぐな形状の大量生産に非常に効率的です。

射出成形

イギリス英語では射出成形と呼ばれるこの工程は、チェスの駒、プラスチックの櫛、自動車部品など、複雑な三次元部品に最適である。その周期的な操作は、個々の複雑な部品には適しているが、より単純で拡張された形状では効率が落ちるかもしれない。

押し出し成形は、単純な二次元形状に限定される。真

複雑な形状に取り組む射出成形とは異なり、一定の断面を持つ製品向けに設計されている。

射出成形は連続生産に対応できない。真

その周期的な性質は、押出成形の連続的な生産とは対照的に、個別の部品を生産する。

射出成形よりも押出成形を選ぶべき場合とは?

製品のデザイン、材料の必要性、生産規模によって決定される。

パイプ、チューブ、プロファイルのような一定の断面を持つ長尺の連続製品、特に小ロットから中ロットでコスト効率が重要な場合は、押出成形をお選びください。

代表的なアプリケーション・シナリオ

このような状況では押出成形が望ましい:

-

連続製品: PVCフレーム、パイプ、ウェザーストリップのような製品は、長さにわたって均一なプロファイルを効率的に製造できる押出成形の利点が生かされています。

-

費用対効果の高い走行: 単純な形状の小~中程度の生産量であれば、押出成形の初期コストの低さは大きな利点となる。

例えば、長さの長い医療機器用チューブの製造では、効率性と手頃な価格から押出成形に頼ることが多い。

単純な形状の小ロットから中ロットでは、押出成形の方が経済的である。真

ダイコストが低いため、少量の単純な設計であれば、押出成形は予算に見合った選択となる。

射出成形は押出成形よりも常に価格が高い。偽

射出成形は、金型の初期費用は高くつくが、複雑な部品を大量に生産する場合には、規模の経済により費用対効果が高くなる。

押出成形と射出成形の長所と短所とは?

並べて比較することで、各プロセスの長所と限界が明確になる。

押出成形は初期費用が安く、以下の点で優れている。 連続生産3一方、射出成形は、高い初期投資で複雑な部品に比類のない柔軟性を提供する。

| アスペクト | プラスチック押出 | 射出成形 |

|---|---|---|

| プロセス説明 | 材料を加熱し、金型に通すことで、連続的で直線的な形状を作る。 | 溶融プラスチックを金型に注入し、冷却して、ソリッドな3D部品として射出する。 |

| 例 | パイプ、チューブ、シート、プロファイル、医療用チューブ、プラスチックレール。 | 歯車、ボトル、自動車部品、櫛、チェスの駒。 |

| 最終製品の特徴 | 複雑な断面、滑らかな表面、ポストプロダクションでのクリーンアップは不要。 | 高精度で複雑な3D形状、多くの場合、それ以上の組み立ては不要。 |

| メリット | 均一な品物、連続プロセス、クリーンアップ不要のコスト効率。 | 複雑な形状、高精度、大量生産に最適。 |

| デメリット | 一定の断面に限られ、複雑な3D形状には不向き。 | 金型コストが高く、単純な形状ではサイクリックプロセスの効率が悪い。 |

この表は、連続生産における押出成形のコストと効率の利点と、複雑な大量生産シナリオにおける射出成形の優位性を対比して強調している。

押出成形は、後処理なしで滑らかな表面を実現します。真

後片付けが不要な完成品ができることも多く、時間とコストを削減できる。

射出成形は、単純な形状の大量生産では効率が落ちる。真

その周期的な性質により、単純で連続的な品目を大量に生産するには、押出成形よりも効率が悪くなる可能性がある。

押出成形と射出成形のワークフローはどう違うのか?

彼らのステップ・バイ・ステップのプロセスを調べると、作戦上の対照が見えてくる。

一方、射出成形は、射出、冷却、射出というサイクルを繰り返す。

押出ワークフロー

-

設計断面: エンジニアが押し出すプロファイルを作る。

-

ダイを作る: デザインに合った金型を製作する。

-

押出機のセットアップ: 機械は金型と温度や圧力などの設定で準備される。

-

飼料用プラスチックペレット: 熱可塑性ペレットがホッパーに入る。

-

プラスチックを熱して溶かす: スクリューが材料を溶かす。

-

フォース・スルー・ダイ 溶融プラスチックは、ダイを通して連続した形状に押し出される。

-

クールな押出製品: 形状は空冷または水冷によって固化する。

-

長さに合わせてカットする: 押出物はトリミングされるか、さらに加工される。

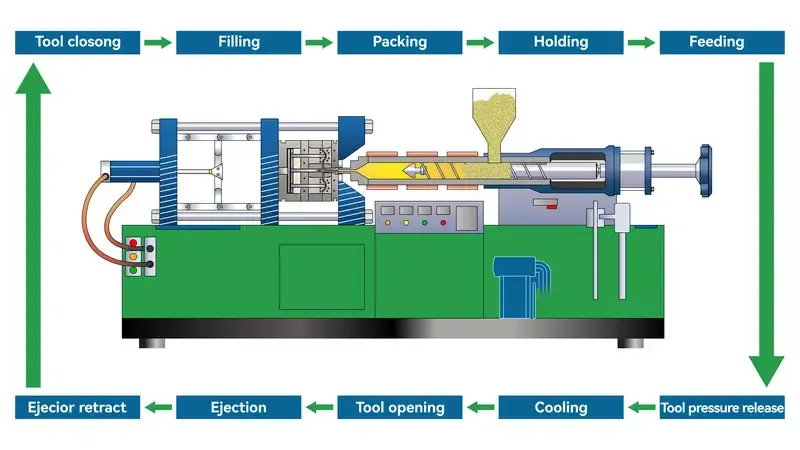

射出成形ワークフロー

-

設計部品と金型: 部品が設計され、金型が作られる。

-

マシンをセットアップする: 金型を設置し、パラメーターを調整する。

-

飼料用プラスチックペレット: ペレットはホッパーに投入される。

-

プラスチックを熱して溶かす: 材料は溶ける。

-

金型に注入する: 溶融プラスチックは圧力下で金型キャビティに充填される。

-

固まるまで冷やす: 金型が冷えてプラスチックが固まる。

-

部品を取り出す: 金型が開き、完成品が放出される。

温度、圧力、冷却速度のような重要な変数は、製品の品質に影響を与える。

射出成形のサイクルとは異なり、押出成形は連続的に行われる。真

この核となる違いが、さまざまな生産ニーズへの適合性を高めている。

どちらのプロセスも同じ材料を使用する。偽

押出成形は熱可塑性プラスチックに重点を置いているが、射出成形は熱硬化性プラスチックにも対応している。

押出成形と射出成形に適した材料とは?

素材の互換性4 はプロセス選択において極めて重要な役割を果たす。

押出成形はPVC、ポリエチレン、ポリプロピレンのような熱可塑性プラスチックに重点を置いているが、射出成形は熱可塑性プラスチックや一部の熱硬化性プラスチックを含む、より広い範囲を包含している。

押出材料

- 熱可塑性プラスチック: PVC、ポリエチレン、ポリプロピレンは、溶融・再形成が可能なため、主流となっている。これらは、押出成形中に形状を保持するために優れた溶融強度を必要とする。

射出成形材料

- 熱可塑性プラスチックと熱硬化性プラスチック: このプロセスは、ナイロン、ABS、エポキシのような熱硬化性樹脂を扱い、高い耐熱性を必要とする部品に柔軟性を提供する。

射出成形は熱硬化性製品に不可欠である。真

押出成形は熱可塑性プラスチックにこだわり、射出成形は特定の用途に重要な熱硬化性プラスチックに対応する。

すべてのプラスチックは両方のプロセスに適している。偽

溶融強度や硬化挙動などの材料特性は、プロセスの適合性を決定する。

押出成形と射出成形のどちらを選ぶか?

実用的なツールは、あなたの決断を効率化する。

製品のデザイン、材料の必要性、そして、その製品の品質と安全性を考慮する。 生産量5 押出成形と射出成形のどちらかを選ぶこと。

デザイン・チェックリスト

-

押し出し用:

- 断面は一定ですか?

- 製品は長いか、連続的か?

- 材料は適切な熱可塑性プラスチックですか?

-

射出成形用:

- 複雑な3D形状や内部のディテールを備えていますか?

- 様々な断面積が必要か?

- 熱硬化性プラスチックと特定の熱可塑性プラスチックのどちらが必要ですか?

プロセス選択決定木

-

製品は断面が一定の連続したものですか?

- はい:押し出しに傾く。

- いいえ:次の質問です。

-

複雑な3D形状や内部構造を持っていますか?

- はい:射出成形を選ぶ。

- いいえ:生産量を確認してください。

-

数量は多いか(例えば数千個の部品)?

- はい:射出成形の方が経済的かもしれません。

- いや、押出成形の方が適しているかもしれない。

このフレームワークは、技術的・経済的優先順位に沿った選択を可能にする。

生産量が選択に大きく影響する。真

複雑な部品を大量に生産する場合、射出成形の初期コストは部品1個当たりの節約で相殺される。

押し出し成形は、単純な形状には常に最適です。偽

効率的ではあるが、射出成形は自動化により、大量生産では射出成形を上回るかもしれない。

結論

プラスチック押出成形と射出成形のどちらを選択するかは、形状、複雑さ、材料、数量によって決まります。押出成形は、断面が一定の連続した長い製品に適しており、小~中ロットではコスト削減と効率化が可能です。射出成形は、立ち上げコストは高いものの、複雑な3D部品や大量生産に適しています。これらの要素を評価することで、製造における費用対効果と品質の両方を高めることができます。