金型設計はプラスチック押出工程の要であり、品質と効率を確保しながら、溶融プラスチックを正確な形状に直接成形します。このブログでは、金型設計の多面的な役割を探求し、この分野の初心者と熟練した専門家の両方に包括的なガイドを提供します。

プラスチック押出成形における金型設計は、溶融プラスチックを所望の形状に成形し、均一な厚みを確保し、製品の品質と生産効率にとって極めて重要な欠陥を減らします。

マスタリング 金型設計1製造業者は、材料の使用を最適化し、製品の一貫性を高め、生産を合理化することができます。ダイの設計がプラスチック押出成形の各段階にどのような影響を及ぼすか、以下で詳細をご覧ください。

プラスチック押出成形において、金型設計は製品の品質にとって極めて重要です。真

うまく設計された金型は、均一な厚みを確保し、不良品を減らし、最終製品の品質に直接影響します。

金型設計は押出製品の形状にのみ影響する。偽

ダイの設計は、生産効率、材料の無駄、さまざまなプラスチックを扱う能力にも影響し、押出成形における多面的な要素となっている。

プラスチック押出成形における金型設計とは?

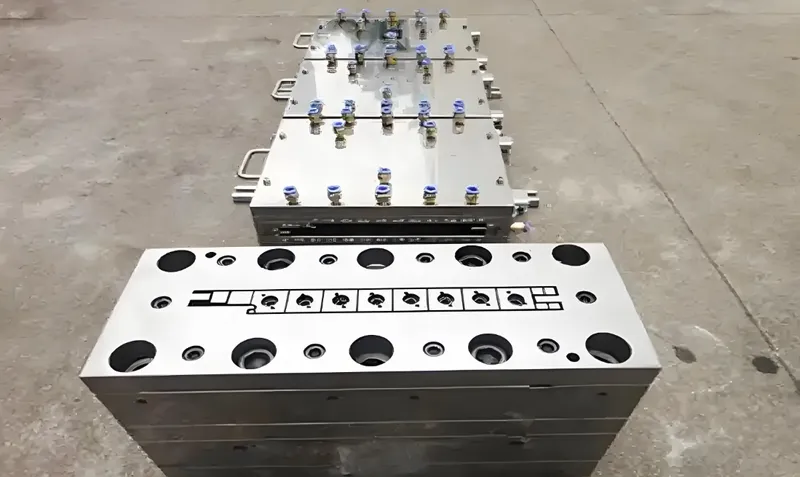

プラスチック押出成形における金型設計とは、一般に金型と呼ばれる専用工具を作成することを指す。 押出ダイス2 または シェーピングダイ-ダイは、溶融プラスチックが押出機から出る際に、特定の断面形状に成形するものです。ダイは、均一な流れと圧力を管理するという基本原理に基づいて作動し、以下のような現象を補正しながら一貫した寸法を確保します。 押し出しうねり3 (金型から出た後のプラスチックの膨張傾向)。

金型の分類

金型は、プロセス、材料、および用途に基づいて分類することができます:

-

プロセスによって: シートダイ、フィルムダイ、パイプダイ、プロファイルダイ、共押出ダイ。

-

材料別: ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)などのプラスチック用に設計されている。

- アプリケーション別: 建築(窓枠など)、包装(フィルムなど)、配管(パイプなど)に使用。

| 分類タイプ | 例 |

|---|---|

| プロセス別 | シートダイ、フィルムダイ、パイプダイ、プロファイルダイ、共押出ダイ |

| 材料別 | ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC) |

| アプリケーション別 | 建築(窓枠)、包装(フィルム)、配管(パイプ) |

金型設計はプラスチック押出用途にどのような影響を与えるか?

金型設計は、特定の産業ニーズや製品要件に適応し、押出工程の汎用性に影響を与えます。

代表的なアプリケーション・シナリオ

-

シート金型: 包装トレイや建築パネル用の平らなプラスチックシートを製造する。

-

映画は死ぬ: ショッピングバッグや食品ラップ用の薄いフィルムを作る。

-

パイプ金型: 配管や灌漑システム用のパイプを成形する。

-

プロフィール 窓枠や装飾モールディングのような複雑な形状の成形。

-

共押出金型: 食品包装用バリアフィルムなどの多層製品を可能にする。

他の技術と比較した長所と短所

-

メリット 連続生産が可能で、材料の無駄を最小限に抑え、幅広い形状に対応。

-

デメリット 極端に薄い部分や厚い部分にはあまり効果がなく、初期金型コストが高くなり、最適化されないと欠陥につながる可能性がある。

プラスチック押出成形における連続生産を可能にする金型設計。真

バッチプロセスとは異なり、優れた設計のダイを使用した押出成形では、製造を中断することなく行うことができ、長いプロファイルに最適です。

金型設計は、他の成形技術よりも常にコスト効率が高い。偽

特定の用途には効率的ですが、金型設計は、より単純な成形方法と比較して、初期金型費用が高くなる可能性があります。

プラスチック押出成形の金型設計における重要なステップとパラメータとは?

金型設計は、プラスチック押出成形のワークフローに不可欠であり、特定のステップとパラメータによって成功が保証されます。

プロセス・ワークフローの内訳

- 餌付け: プラスチックペレットは押出機に導入される。

-

溶ける: ペレットは、制御された熱の下、押出機バレル内で溶融される。

-

加圧: 溶融プラスチックは、安定した流れを確保するために加圧される。

-

金型成形: 金型は、以下のような重要なパラメータでプラスチックを成形する。 地長 (ダイの直線部分)と 流路設計 出力に影響する。

-

冷却: 押し出された製品は冷却装置で固化する。

-

後処理: 製品はカットされ、コイル状に巻かれ、さらに精製される。

素材適合性

金型はプラスチックの特性に合わせて作らなければならない:

-

低粘度プラスチック(PEなど): 流れをコントロールするために、精密な水路設計を要求する。

-

感温性プラスチック(ポリスチレンなど): 正確な温度調節が必要。

-

膨潤しやすい材料(PPなど)を押し出す: 膨張を考慮した出口寸法の調整が必要。

金型設計は、欠陥を防ぐために材料特性を考慮しなければならない。真

プラスチックの種類によって挙動が異なるため、冷却ムラや押出材のうねりなどの問題を回避するためにダイの設計を調整する必要がある。

すべてのプラスチックは、同じダイ設計を使用して押し出すことができます。偽

それぞれのプラスチックは流動性と熱特性が異なるため、最適な性能を得るためには特定の金型調整が必要となる。

プラスチック押出成形用の金型を設計する際に考慮すべきことは?

効果的な金型設計は、実用的な考慮事項と意思決定ツールにかかっている。

デザイン・チェックリスト

-

土地の長さ: 冷却と流れの安定性を最適化。

-

均一な流路: 欠陥の原因となる不均衡を防ぐ。

-

エクストルーデートのうねり補正: それに応じて出口の寸法を調整する。

-

メンテナンス・アクセス 掃除や手入れが簡単。

プロセス選択の意思決定

-

製品の複雑さ: 単純な形状には標準ダイを使用し、複雑な形状にはカスタムダイを使用する。

-

素材の種類 ダイの設計を粘度と熱特性に合わせる。

-

生産量: 大量生産には耐久性のある金型を、少量生産にはシンプルな設計を選ぶ。

-

コストと品質のトレードオフ7: 初期投資と長期的なパフォーマンスのバランスをとる。

設計チェックリストにより、金型設計がプロセスの制限に適合することを保証します。真

チェックリストに従うことで、メーカーは形状や温度管理といった重要な要素に対処し、操作性を高めることができる。

金型設計は、あらゆる押出用途に対応できる万能プロセスです。偽

金型設計は、特定の製品要件、材料特性、生産量に合わせて調整する必要があります。

プラスチック押出成形における金型設計と他の技術との統合は?

金型設計は単独で行われるものではなく、より広範な技術的エコシステムとつながっている。

関連技術ナビゲーション

-

上流技術:

-

押出機の設計: ダイに入るメルトの品質と圧力に影響する。

-

素材の選択: プラスチック特性に基づく金型設計に影響。

-

-

川下技術:

-

冷却システム: 型抜きした製品を固める。

-

押出後加工: カット、コイル巻き、追加成形を含む。

-

品質管理: ダイの性能を仕様に照らして検証する。

-

結論

金型設計はプラスチック押出成形の要であり、製品の形状、品質、生産効率を決定します。このブログでは、その基本的な概念、実用的なアプリケーション、技術的な複雑さ、設計ツール、関連技術との関連性を取り上げてきました。パイプ、フィルム、プロファイルのいずれを製造する場合でも、よく練られたダイが成功の鍵です。

金型設計は、プラスチック押出工程の成功に不可欠な要素です。真

製品の品質、生産効率、材料の使用量に直接影響するため、製造業には欠かせない。

金型設計は、複雑な押出プロファイルにのみ関係する。偽

単純なプロファイルであっても、均一な流れを確保し、欠陥を防ぐためには、よく設計されたダイが必要です。

-

ダイ設計を理解することは、プラスチック押出工程を最適化し、生産における品質と効率を確保するために極めて重要です。 ↩

-

押し出しダイの力学を探求することで、プラスチック成形の知識を深め、生産技術を向上させることができます。 ↩

-

押出材のうねりについて学ぶことは、製品の品質を管理し、押出工程中の欠陥を防止するのに役立ちます。 ↩

-

高粘度プラスチックについて学ぶことは、押出成形における特定の用途に適した材料を選択する際に役立ちます。 ↩

-

ダイの形状を理解することは、プラスチック押出工程で所望の製品形状と品質を達成するために極めて重要です。 ↩

-

温度制御は、製品の品質と一貫性を維持するために不可欠です。 ↩

-

金型設計を最適化するには、コストと品質のバランスを取ることが不可欠です。 ↩