カスタム射出ブロー成形ソリューションのご案内

射出ブロー成形とは?

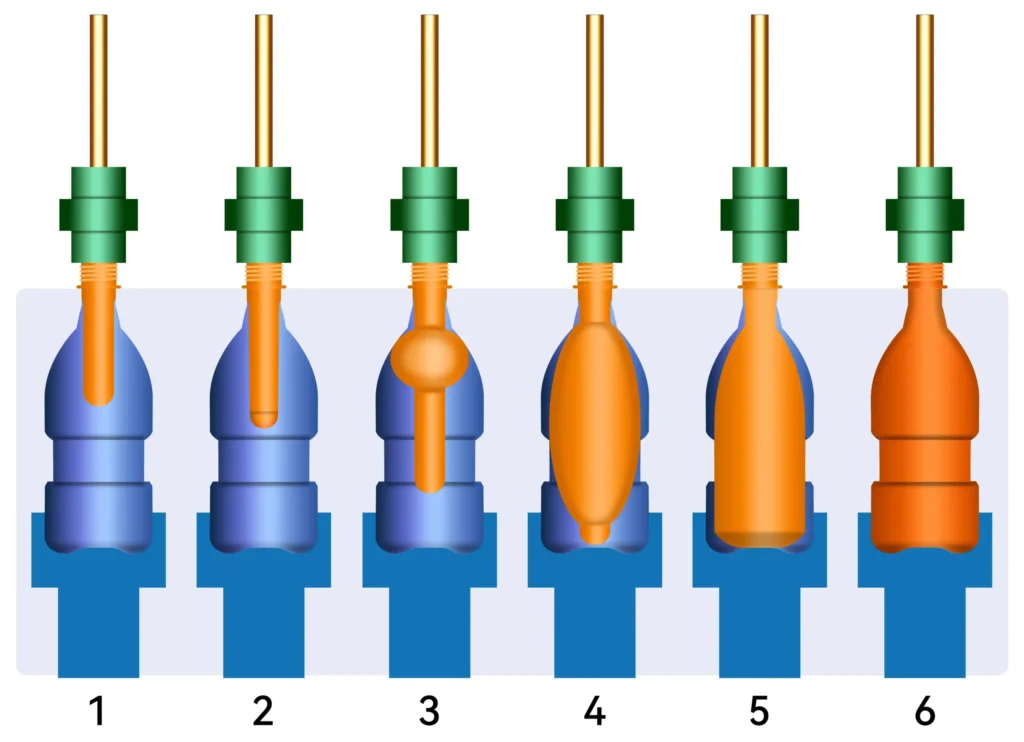

射出ブロー成形(IBM)は、射出成形とブロー成形を統合することによって、ボトルや容器のような中空のプラスチック成形品を製造するために使用される製造技術である。この工程は、まず金型に溶融プラスチックを注入してプリフォーム(端が閉じた小さなチューブのような形状)を形成することから始まる。このプリフォームをブロー成形ステーションに移し、圧縮空気で膨らませて最終的な金型の形状にします。冷却後、製品は射出され、使用可能な状態になる。IBMは、均一な厚みと透明度を持つ薄肉で高品質な製品を作る能力が高く評価され、パッケージングや医薬品などの業界でよく使われている。

IBMは、プリフォームの成形とブローを1回の連続サイクルで行う1段階プロセスと、プリフォームを成形、冷却、保管してから後で再加熱してブローする2段階プロセスである。この柔軟性により、IBMは少量生産にも大量生産にも適している。このプロセスは、余分な材料(フラッシュ)のない完全な完成品を製造することに優れており、飲料ボトル、化粧品ジャー、医療用容器など、精密さが要求される品目にクリーンで効率的なソリューションを提供している。

射出ブロー成形の仕組みステップバイステップガイド

射出ブロー成形(IBM)は、射出成形の精度とブロー成形の効率を組み合わせた製造プロセスで、ボトル、ジャー、容器などの高品質の中空プラスチック製品を製造します。この方法は、優れた一貫性と最小限の廃棄物で、小さく複雑な部品を作成する能力により、医薬品、化粧品、食品包装などの業界で広く使用されています。以下は、射出ブロー成形がどのように機能するのかについての詳細なステップバイステップのガイドです。

ステップ1:射出成形(プリフォームの作成):

プロセスは射出成形から始まる。ポリエチレンテレフタレート(PET)や高密度ポリエチレン(HDPE)などのプラスチックペレットを射出成形機に投入する。プラスチックは溶けるまで加熱され、金型のキャビティに高圧で射出される。この金型によって、溶融プラスチックはプリフォーム-首部(例えば、ボトルキャップのネジ部)が仕上げられ、後にブロー工程で延伸される厚い壁を持つ、小さなチューブのような構造物-に成形される。

- プリフォームには、最終製品に必要な量のプラスチックが正確に含まれているため、廃棄物を減らすことができる。

- ネックの仕上げは、この段階で完全に形成され、工程を通して変化しない。

ステップ2:ブロー成形ステーションに移す:

プリフォームが作られると、ブロー成形ステーションに移される。これはセットアップによって手動または自動で行われる。自動システムでは、回転テーブルやグリッパーがプリフォームの形状を維持しながら効率的に移動させる。

- 一段階プロセスでは、プリフォームはまだ温かいうちに直ちに移送される。

- 二段階プロセスでは、プリフォームは冷却、保管され、後でブローのために再加熱される。

ステップ3:プリフォームを加熱する:

ブロー成形ステーションでは、プリフォームを正確な温度まで加熱し、柔らかくしなやかにするが、完全には溶融させない。これにより、ブロー工程でプラスチックを伸ばす準備が整う。

- 例えば、PETプリフォームは通常90~110℃に加熱される。

- 均一な加熱は、均一な延伸を保証し、不均一な肉厚のような欠陥を避けるために重要である。

ステップ4:プリフォームを吹く:

加熱されたプリフォームは、最終製品の形状に合ったブロー金型にクランプされる。ブローピンまたはニードルが挿入され、圧縮空気(通常2~4MPa、290~580psi)がプリフォームに吹き込まれる。この空気圧によってプリフォームが膨張・伸張し、金型の内壁に適合する。

- プラスチックは二軸方向(半径方向と軸方向)に伸び、薄くなって製品の壁を形成する。

- ネックはすでに完成しており、変更はない。

ステップ5:型を冷やす:

プリフォームが金型の形状になった後、金型を冷却してプラスチックを固化させる。その際、金型内の流路に冷水を循環させるのが一般的だ。

- 均一な冷却により、反りや歪みを防ぎます。

- 冷却時間は素材と肉厚によって異なるが、効率を考慮して最適化される。

ステップ6:完成品の排出:

プラスチックが固まると金型が開き、完成品が排出される。これで、パッケージングや、ラベル貼りや充填などの追加加工の準備が整ったことになる。

- IBMは、余分な材料がない完全な完成品を製造するため、トリミングの工程を省くことができる。

- このプロセスは、一貫した品質のために高い再現性を保証する。

射出ブロー成形でよく使われる材料は?

射出ブロー成形では、一般的にPET、HDPE、PP、PVCなどの熱可塑性プラスチック材料が使用され、それぞれが最終製品のニーズに沿った特定の特性を持っているために選択されます。PET(ポリエチレンテレフタレート)はその透明性とガスバリア性から飲料用ボトルに好まれ、HDPE(高密度ポリエチレン)はその耐久性と耐薬品性から洗剤用ボトルに最適です。PP(ポリプロピレン)は耐熱性と柔軟性から食品容器に、PVC(ポリ塩化ビニル)は汎用性から化粧品容器に適している。

素材の選択は、製品の性能、コスト、外観に影響します。例えば、PETは透明性が高いので内容物を見せるのに最適ですし、HDPEは強靭なので工業用途に適しています。また、ABS、ポリスチレン、ポリカーボネートなどの素材は、耐紫外線性や強靭性など、特殊なニーズに対応するために使用されます。以下は、これらの素材とその主な特性をまとめた表です:

| 素材 | 主要物件 | 一般的な用途 |

|---|---|---|

| PET | 透明性、ガスバリア性、軽量 | 飲料ボトル |

| 高密度ポリエチレン | 耐久性、耐薬品性 | 牛乳瓶、洗剤ボトル |

| PP | 耐熱性、柔軟性 | 食品容器、医療機器 |

| PVC | 柔軟性、透明性 | 化粧品ボトル、パイプ |

射出ブロー成形の利点と欠点

射出ブロー成形は、安定した厚みでバリがなく、高品質の薄肉製品を生産できるなど、明確な利点があり、ボトルやジャーなどの小型から中型の容器に最適です。しかし、押し出しブロー成形のような代替品に比べ、複雑な機械によるコスト高や、用途によっては生産速度が遅いなどのデメリットもあります。

メリット

優れた品質:優れた透明度、均一な壁面、正確な寸法の製品を生産。

フラッシュなし:余分な材料を排除し、廃棄物や後処理を削減。

汎用性:細口にも広口にも対応。

デメリット

コスト:高価な設備と金型を必要とし、初期投資が増える。

速度:速度:大量生産では押出ブロー成形より遅くなることがある。

サイズの制限:大型の工業部品ではなく、小型の容器に最適。

射出ブロー成形の代表的な用途は?

射出ブロー成形は、飲料ボトル、食品容器、医薬品パッケージ、化粧品容器などの中空プラスチック製品の製造に広く使用されており、軽量で耐久性があり、見た目も美しい製品を製造することができます。その精度と品質は、信頼性の高いパッケージング・ソリューションを必要とする業界では欠かせないものとなっています。

飲料ボトル:

水やソーダ用のペットボトルは、IBMの強度と透明度の恩恵を受けている。

食品容器:

ソースや離乳食用の瓶は通常、気密性と安全性の高い保存のためにPPが使用されている。

医療用パッケージ:

医薬品のための透明な滅菌容器は、安全性と視認性を確保する。

化粧品容器:

クリームやローション用のスタイリッシュなボトルは、IBMのデザインの柔軟性を示しています。

射出ブロー成形と他の成形技術との比較

射出ブロー成形は、中実部品に適した通常の射出成形や、精度よりもスピードを優先する押出ブロー成形とは異なり、中空で薄肉の製品を高精度で製造する点で優れています。IBMは、品質と美観が重要な場合に優れていますが、他の方法には異なるニーズがあります。

1.対押出ブロー成形(EBM): EBMは大量生産には速くて安いが、フラッシュでは精度が落ちる。IBMは品質が良く、トリミングがない。

2.対通常の射出成形 射出成形は中実の部品には理想的だが、IBMのような中空のデザインを効率的に作ることはできない。

| テクニック | 最適 | 長所 | 短所 |

|---|---|---|---|

| IBM | 中空薄肉部品 | 高精度、フラッシュなし | 高コスト、低速 |

| EBM | 大きくてシンプルな容器 | 迅速、コスト効率 | 精度が低い、フラッシュ |

| 射出成形 | ソリッド部品 | 高精細、高速 | ソリッドデザインに限る |

カスタム射出ブロー成形ソリューションのご案内

射出ブロー成形に必要な設備とは?

射出ブロー成形(IBM)は、射出成形とブロー成形を組み合わせた精密製造プロセスで、ボトルや容器のような高品質の中空プラスチック製品を製造します。そのためには、いくつかの特殊な設備が必要であり、それぞれが工程で重要な役割を担っている。ここでは、必要不可欠な設備について詳しく見ていこう:

1.射出成形機

プリフォームとは、最終製品の出発点となる小さなチューブ状のプラスチック形状のことである。この機械は、プラスチック樹脂(PETやHDPEなど)を溶かし、高圧で金型に注入する。溶融プラスチックの流れを制御する射出ユニットと、金型をしっかりと固定するクランプシステムで構成されている。この機械の精度により、プリフォームの寸法と材料分布が一定になり、後の均一なブローに不可欠となる。

2.ブロー成形ステーション:

プリフォームが成形された後、ブロー成形ステーションに移され、そこで最終形状に膨らまされる。このステーションには、製品の外形を決めるブロー金型と、圧縮空気(通常2~4MPa、290~580psi)を供給するシステムが含まれる。空気は、加熱されたプリフォームを金型内部に適合するまで膨張させ、中空の物体を作り出す。ブロー成形ステーションは、不完全な膨張のような欠陥を避けるために、正確な圧力とタイミングを維持する必要があります。

3.カビ:

IBMでは、プリフォームを成形する射出成形用金型と、最終製品を成形するブロー成形用金型の2つの異なる金型を必要とする。これらの金型は通常、高温や高圧に耐えられるよう設計されたスチールやアルミニウムのような耐久性のある素材で作られています。射出成形金型はネック仕上げのような重要な特徴を形成し、ブロー成形金型はボディの形状を決定する。金型の設計と品質は、製品の一貫性と生産効率に直接影響します。

4.コンディショニング機器(オプション):

IBMの一部のセットアップ、特に1段階の工程では、ブロー前にプリフォームの温度を調整するためにコンディショニング・ステーションが使用される。これにより、プラスチックが均等に伸びるのに十分な柔らかさになりますが、制御不能に変形するほど熱くはなりません。コンディショニングは、材料や製品の要件に応じて、加熱ゾーンや冷却ゾーンを含む場合があり、PETボトルのような品目で透明性と強度を達成するために非常に重要です。

5.移籍のメカニズム:

プリフォームをステーション間で移動させるために、IBMシステムは、回転テーブル、インデックス・システム、コア・ロッドなどの移動機構を使用する。マルチ・ステーション・マシンでは、プリフォームが射出からコンディショニング(該当する場合)、ブローへと進む際に、コア・ロッドがプリフォームを保持します。この自動化により、連続的なワークフローが保証され、遅延が最小限に抑えられ、精密成形のためのアライメントが維持されます。

射出ブロー成形における設計のポイントとは?

射出ブロー成形の設計では、工程が円滑に進み、最終製品が品質と機能基準を満たすように、入念な計画を立てる必要があります。重要な検討事項には、プリフォームの設計、材料の選択、特定の幾何学的要因が含まれます。以下に、対処すべき重要な設計面を示します:

1.プリフォームの設計:

プリフォームはIBMの要であり、その設計によって、ブロー中にプラスチックがどのように伸びるかが決まる。長さ、直径、肉厚を正確に制御し、最終製品の形状に合わせる必要があります。プリフォームの設計が不十分だと、延伸が不均一になり、薄い斑点や余分な材料が生じることがある。例えば、胴幅の広いボトルでは、より伸びる部分の肉厚が厚いプリフォームが必要となり、最終製品の均一な厚みを確保することができます。

2.ネック仕上げ:

多くの場合、ネジ山、スナップフィット機能、またはシール面を含む製品の首部は、射出段階で形成され、ブロー中も変化しません。そのため、キャップやクロージャーと首の位置が合うように、射出成形金型に高い精度が要求されます。設計者は、特に飲料ボトルのような用途では、漏れや互換性の問題を避けるために、公差や収縮を考慮しなければなりません。

3.素材の選択:

プラスチックの選択は、加工性と製品性能の両方に影響する。一般的なIBM材料には、ポリエチレンテレフタレート(PET)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)などがあり、伸縮性と強度を考慮して選択される。材料は、劣化することなく射出やブローに耐える適切なメルトフローインデックスと熱特性を持たなければならない。例えば、PETはその透明性とバリア性から包装に適している。

4.肉厚とブロー比:

IBMでは、均一な肉厚を達成することが第一の目標である。ブロー比(最終製品の直径とプリフォームの直径の比)は、過薄肉や不完全な膨張を防ぐために最適化する必要があります(通常1.5~3)。設計者は、製品の形状と材料特性に基づいてこれを計算し、それに応じてプリフォームを調整する。

5.ドラフト角度と部品リリース:

わずかな抜き勾配(1~2度)を設計に取り入れることで、製品を金型から容易に取り出すことができる。この角度がないと、プラスチックが固着し、表面の損傷や生産の遅れにつながることがあります。これは、深い形状や複雑な形状の場合に特に重要です。

射出ブロー成形でよくある欠陥とは?

射出ブロー成形は優れた製品を生み出すことができますが、工程が注意深く管理されていないと、いくつかの一般的な欠陥が発生する可能性があります。これらの問題とその原因、そして防止方法を理解することが、品質を維持するための鍵となります。ここでは、最も頻繁に発生する不良について説明します:

1.不均一な壁厚:

プリフォームが不均一に延伸し、薄い部分や厚い部分が生じる。原因としては、不適切なプリフォーム設計(例:不適切な肉厚分布)、不均一な加熱、最適でないブロー圧力などがある。薄い部分は製品を弱くし、厚い部分は材料コストを増加させます。温度と圧力の設定を定期的に較正することで、これを軽減することができます。

3.反り:

反りとは、射出後に製品が歪むことで、多くの場合、冷却ムラやプラスチックの残留応力が原因となる。例えば、一方の面が他方の面より早く冷えると、製品が曲がることがあります。これを防ぐには、金型全体が均一に冷却されるようにし、取り出しまでに十分な冷却時間を確保します。

3.不完全なブロー:

この欠陥は、プリフォームが金型に充填されるまでに十分に膨張しないため、製品の形が崩れてしまいます。空気圧の不足、空気流路の詰まり、またはプリフォームが冷えすぎて伸びないことが原因です。エア供給システムとプリフォームの温度をチェックすることで、この問題を解決することができます。

4.表面の欠陥:

製品表面の気泡、筋、粗い斑点は、汚染された樹脂、過度の湿気、または金型の通気不良に起因する可能性があります。これらの欠陥は美観に影響し、場合によっては機能性にも影響します。清潔で乾燥した材料を使用し、適切な通気孔のある金型を維持することで、表面の問題を解消することができます。

射出ブロー成形を最適化するには?

射出ブロー成形の最適化は、効率を高め、コストを削減し、製品の品質を向上させます。これには、プロセスパラメーターの微調整、設備のアップグレード、スマートテクノロジーの採用が含まれます。最適化を実現する方法をご紹介します:

1.温度制御:

正確な温度管理は、あらゆる段階で重要である。射出時にはプラスチックを均一に溶かす必要があり、プリフォームはブローに最適な温度(例えばPETの場合90~110℃)にする必要がある。過熱は材料を劣化させ、加熱不足は適切な延伸を妨げる。リアルタイムの温度センサーを備えた最新のシステムは、一貫性を保証します。

2. ブロー圧の調整:

プリフォームを膨らませるための空気圧は、素材と製品設計に合っていなければなりません。圧力が高すぎるとプリフォームが破裂する危険があり、低すぎるとブローイングが不完全になります。試運転に基づいて圧力(通常2~4MPa)を微調整することで、理想的な肉厚と形状を実現できます。

3.サイクルタイムの短縮:

インジェクション、トランスファー、ブロー、冷却の各工程の時間を短くすれば、生産率は上がる。例えば、冷却時間を短縮し過ぎると、反りの原因になることがあります。効率的な金型冷却システム(水流路など)は、高速サイクルで品質を維持するのに役立ちます。

4.金型の最適化:

金型設計を改良し、冷却チャネルを強化し、通気性を向上させ、耐久性のある素材を使用することで、サイクルタイムと不良を削減します。例えば、ベリリウム銅インサートを使用した金型は、熱伝達を改善し、精度を損なうことなく冷却を高速化します。

5.先端技術:

プロセス・モニタリング・ソフトウェアや自動品質管理システムを導入することで、リアルタイムの調整や早期の欠陥検出が可能になる。これらのツールは、圧力や温度の傾向などのデータを分析し、プロセスを動的に最適化する。

考慮すべき環境要因とは?

射出ブロー成形は、材料、エネルギー、廃棄物に関連する環境への影響に対処しなければなりません。以下は、考慮すべき重要な要素です:

1.リサイクル素材:

rPETのような再生プラスチックの使用は、バージン資源への依存を減らし、持続可能性の目標をサポートします。例えば、多くのPETボトルには、品質を犠牲にすることなく、25-50%の再生材が使用されています。リサイクル素材がクリーンでIBMと互換性があることを確認することは、一貫した結果を得るために不可欠です。

2.エネルギー消費:

IBMの設備、特に射出設備とブロー設備は、エネルギーを大量に消費する可能性がある。可変速駆動装置や熱回収システムを備えたエネルギー効率の高い機械に切り替えることで、電力使用量を削減できる。また、サイクル時間と温度を最適化することで、生産量に影響を与えることなくエネルギー需要を削減することができる。

3.廃棄物処理:

IBMは余分なフラッシュなしで完成品を製造するため、廃棄物を最小限に抑えることができる。しかし、不良部品やスタートアップからのスクラップは、工程に戻してリサイクルすることで、さらに最小限に抑えることができます。クローズド・ループ・システムは、この材料を回収して再処理し、埋立地の使用を削減します。

4.規制遵守:

ISO 14001 や地域のリサイクル義務などの環境基準を遵守することで、持続可能な業務が保証されます。これらのガイドラインは、材料の選択、排出量の制限、廃棄物の処理方法などを規定する場合があり、IBMを環境に優しいトレンドに合わせることができます。

射出ブロー成形に適した金型材料を選ぶには?

IBMの金型材料の選択は、生産効率、製品の品質、コストに影響します。一般的な選択肢としては、スチール、アルミニウム、ベリリウム銅などがあり、それぞれが異なるニーズに適したユニークな特性を持っています。ここでは、適切なものを選択する方法を説明します:

1.スチール:

スチール金型は、硬化ステンレス鋼や工具鋼を使用することが多く、大量生産に適しています。何千回もの摩耗に耐える比類のない耐久性があり、複雑なデザインでも精度を保つことができる。しかし、初期コストが高く、加工時間が長くなるため、少量生産には不向きです。

2.アルミニウム:

アルミニウム金型は、より軽く、より安く、より速く製造できるため、プロトタイピングや少量生産プロジェクトに最適です。熱伝導性に優れているため冷却が早く、サイクルタイムを短縮できる。しかし、スチールよりも摩耗が早いため、長期的な生産には限界があります。

3.ベリリウム銅:

この素材は放熱性に優れ、金型全体ではなく金型インサートや冷却チャンネルに使用されることが多い。反りなどの欠陥を防ぐために急速冷却が必要な用途に最適です。コストが高いため、特定の高性能分野に限定される。

選考基準

生産量: 大量生産(例:数百万サイクル)にはスチールを、短期生産(例:数千サイクル)にはアルミニウムを選択する。

予算 アルミは初期費用を抑えることができるが、スチールは耐用年数が長いため、長期的に見ればその費用を正当化できる。

製品の複雑さ: 複雑な設計や厳しい公差にはスチールの精度が適していますが、シンプルな形状にはアルミニウムが適しています。

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

当社は押出成形、真空成形、ブロー成形、精密金型製作を専門としており、お客様の多様な製造ニーズに対応するカスタマイズされたソリューションを提供しています。

自動車、エレクトロニクス、消費財、パッケージングなどさまざまな業界と協力し、B2Bパートナーシップに重点を置き、押出成形、熱成形、ブロー成形、精密金型製造などのソリューションを提供している。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

お見積もりはメールまたは下記フォームからお気軽にお問い合わせください。

Eメール:uplastech@gmail.com