製造のニーズに合った押出機を選ぶには、さまざまな選択肢があるため、圧倒されてしまうかもしれません。プラスチックパイプ、金属プロファイル、食品のいずれを製造する場合でも、選択する押出機は、高品質な結果と業務効率を確保する上で極めて重要な役割を果たします。この詳細なガイドでは、検討すべき重要な要素について説明し、さまざまな押出機を比較します。 押出機の種類1そして、十分な情報に基づいた選択ができるよう、実践的なアドバイスを提供する。

適切な押出機の選定は、特定の材料、製品形状、生産速度、予算、およびスペースの制約によって決まります。 単軸押出機2は単純な材料に最適で、二軸スクリューは複雑な混合作業に優れている。

押出機とその用途を理解することで、業界にとって大きな利点が生まれます。ここでは、材料特性、製品仕様、生産目標が押出機の決定にどのように影響するかについて説明します。

単軸押出機は、単純な材料ではコスト効率が高い。真

シンプルな設計と低コストにより、プラスチックやゴムのような均一な材料の加工に最適である。

二軸スクリュー押出機は、あらゆる押出作業に不可欠です。偽

二軸押出機はミキシングに優れていますが、単純な材料には必ずしも必要ではなく、不必要にコストを増加させる可能性があります。

一般的な押出機の種類とは?

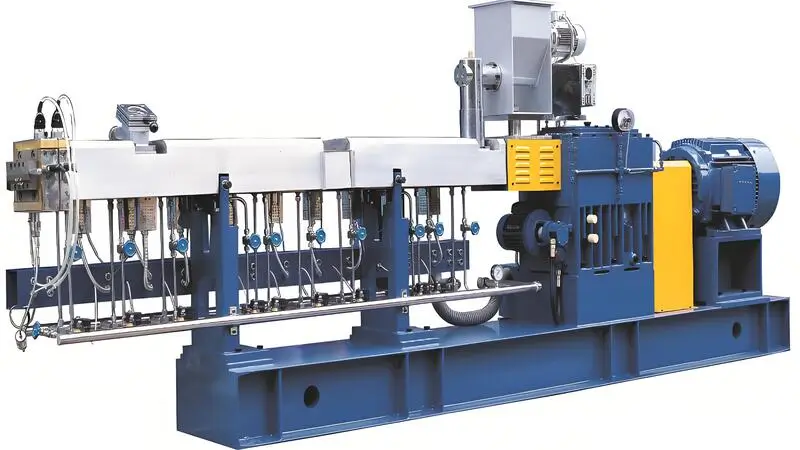

押出機は、成形された材料を連続的に生産し、効率を高め、コストを削減することが要求される産業には不可欠なツールです。

一般的な押出機のタイプには、一軸スクリューと二軸スクリューがあり、それぞれプラスチック、金属、食品、ゴムの各分野の特定の材料や用途に合わせて調整されている。

| 押出機タイプ | 推奨素材 | 備考 |

|---|---|---|

| シングルスクリュー | 均質材料 | よりシンプルでコスト効率に優れる |

| ツインスクリュー | 複雑な素材 | 優れたミキシング、より高いコスト |

単軸押出機

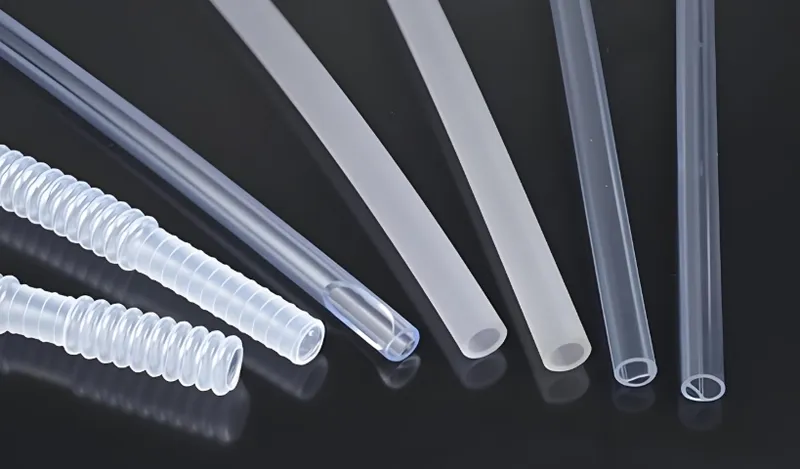

単軸押出機は、最も基本的で広く使用されているタイプで、バレル内で回転する1本のスクリューが材料を搬送、溶融、成形します。プラスチックやゴムのような均質な材料に最適で、パイプやプロファイルの製造によく使用されます。

二軸押出機

二軸スクリュー押出機は、2本のスクリューが噛み合うことで混合能力が向上します。複合材料、食品、医薬品など、完全な混合が必要な複雑な材料に最適で、同方向回転型と逆方向回転型があります。

その他のタイプ

スプリット二軸押出機、二段押出機、ベント式押出機、往復単軸ピンバレル押出機、プラネタリーローラー押出機などの特殊押出機は、ニッチな用途に対応し、特定の材料や生産ニーズに合わせたソリューションを提供します。

それぞれのタイプには明確な目的があるため、素材や生産目標に合わせて選択することが重要である。

単軸押出機は、単純で均一な材料に優れています。真

その設計は、効率とコストのバランスをとりながら、大規模な混合を必要としない材料の処理を最適化する。

二軸押出機はプラスチックに限られる。偽

そのミキシング能力により、プラスチックだけでなく、食品加工、医薬品など、その用途は多岐にわたる。

エクストルージョンの工程とは?

押出工程は、ダイを通して材料を成形することで、様々な産業において一貫した連続製品を生み出す鍵となる。

について 押出工程3 供給、搬送、溶融、混合、加圧、成形、冷却、切断または巻取りが含まれ、その効率のためにプラスチック、金属、食品、ゴムに広く使用されている。

フィーディング

原料(ペレット、粉末、顆粒)は、安定した流量になるように供給速度を制御しながら、押出機のホッパーに供給される。

輸送

スクリューが回転し、バレル内を原料が移動する。スクリューの回転速度とバレルの温度がこの段階に影響する。

溶融(熱可塑性プラスチック用)

について 熱可塑性プラスチック4ヒーターと摩擦で材料を溶かし、その特性に合わせた温度帯を設定する。

ミキシング

スクリューは、材料の均一性を確保し、以下の点で優れている。 ツインスクリューモデル5 追加のミキシング・エレメントによって。

加圧

圧力がかかり、材料がダイに押し出される。

シェーピング

材料はダイを出て、最終的な断面形状になる。

冷却

製品は水浴や空気を通して冷却され、形状が固まる。

切断または巻取り

出来上がった製品は、用途に応じて長さにカットされたり、コイル状に巻かれたりする。

押出成形では常に均一な製品が得られる。偽

均一性は、材料の一貫性、スクリューの設計、工程管理によって変化する。

押出成形は連続生産をスピードアップする。真

その継続的な性質がダウンタイムを減らし、効率を高める。

押出機選びのポイントは?

適切な押出機を選択することは、生産と製品の品質を最適化するために極めて重要です。

主な要因は以下の通り。 材料タイプ6製品形状、 生産率7予算、スペース、お客様のニーズに最適な押出機をご案内します。

素材タイプ

加工対象はプラスチック、金属、食品、ゴム?単軸押出機はプラスチックに適しており、二軸押出機は食品ブレンドに適しています。

製品形状

最終製品の形状(パイプ、プロファイル、シート、フィルム)は、ダイの設計と押出機のセットアップを決定する。

生産率

押出機のサイズと出力は、お客様のニーズ(例:kg/hrまたはm/min)によって決定されます。

予算

初期費用と継続費用のバランスをとる。単軸押出機は二軸押出機よりも初期費用が安くなります。

スペースの制約

のフットプリントを考えてみよう。 押出業者8 および冷却装置や切断装置などの補助装置。

規制要件

特に食品または医薬品用途において、業界標準への準拠を確保する。

材料の種類は、押出機の選択において最も重要な要素である。真

異なる材料は、効果的な処理のために特定の押出機設計を必要とする。

どの押出機もすべての生産速度に適合します。偽

エクストルーダーは、特定の生産量に適したサイズに設定されており、より大きな生産量にはより大きな機械が必要である。

押出機の用途とは?

エクストルーダーは汎用性の高い製造ソリューションを提供し、さまざまな産業で効率的な生産を可能にします。

エクストルーダーは、プラスチック、金属、食品、ゴム、3Dプリンティングの分野で、連続成形、効率向上、コスト削減のために採用されている。

プラスチック産業

押出機は、建築、包装、自動車用のパイプ、プロファイル、シート、フィルムを製造する。

金属産業

熱間押出成形は、専用の押出機を使用して、窓、ドア、構造部品用のアルミニウムプロファイルを成形します。

ゴム産業

エクストルーダーはタイヤ、シール、ホースを成形するもので、早期硬化を避けるために正確な温度制御が必要である。

食品産業

二軸押出機は、スナック菓子、シリアル、パスタ、ペットフードを製造し、均一な食感と品質を保証する。

3Dプリンティング

卓上型押し出し成形機は、通常TPUのような材料で試作品や小規模な製品を製造する。

押出機は材料の無駄をカットする。真

連続生産における正確な制御は、無駄を最小限に抑える。

押出機はプラスチック専用の工具である。偽

金属、食品、ゴムなど多岐にわたり、その順応性を示している。

単軸押出機と二軸押出機の違いは?

単軸押出機と二軸押出機の区別を知ることは、あなたの決断に不可欠です。

単軸押出機は、均一な材料に対してはよりシンプルで安価であり、二軸押出機は複雑な材料に対して高度な混合を提供する。

| 特徴 | 単軸押出機 | 二軸押出機 |

|---|---|---|

| 素材適合性 | 均質材料 | 複雑な素材 |

| ミキシング能力 | 限定 | 素晴らしい |

| コスト | より低い | より高い |

| 複雑さ | よりシンプルなデザイン | より複雑 |

| アプリケーション | プラスチック、ゴム | 複合材料、食品 |

設計と操作

単軸押出機は1本のスクリューを使用するため、簡単です。二軸押出機は2本のスクリューを使用し、材料の制御と混合を強化します。

素材適合性

単軸スクリューは均一な材料に適し、二軸スクリューは完全な混合が必要なブレンドに適しています。

コストと複雑さ

一軸スクリューの機種は予算内でメンテナンスも簡単だが、二軸スクリューの機種は価格が高く、より複雑である。

アプリケーション

単軸スクリューは基本的なプラスチック押出成形に適しており、二軸スクリューは食品や医薬品の混合作業に適しています。

結論

適切な押出機を選ぶには、材料、製品形状、生産速度、予算、スペースの制約を考慮する必要があります。単軸押出機は単純で均一な材料に適しており、二軸押出機は複雑な混合のニーズに対応します。これらのオプションとその用途を把握することで、製造工程を効果的に最適化することができます。

-

様々な押出機の種類とその具体的な用途をご覧いただき、お客様の製造ニーズに合った押出機をお選びください。 ↩

-

単軸押出機の利点を探求し、お客様の生産ニーズに対する効率性と費用対効果をご理解ください。 ↩

-

押出工程を理解することで、様々な業界の製造技術に関する知識を深めることができます。 ↩

-

熱可塑性プラスチックを探求することで、その特性と押出成形工程における重要性を理解することができる。 ↩

-

二軸スクリューモデルについて学ぶことで、押出中に材料の均一性を達成する上での利点が明らかになる。 ↩

-

押出機と材料の適合性を学ぶことは、最高の製品品質を達成するために不可欠です。 ↩

-

このトピックを探求することで、生産効率と機器の選択を最適化するための洞察が得られるだろう。 ↩

-

押出機の様々な種類を理解することは、お客様の生産ニーズに対して十分な情報を得た上で決定を下すのに役立ちます。 ↩