熱成形の加熱工程は、成形の重要なステップである。 熱可塑性シート1 を、熱によって柔軟性を持たせることで、所望の形状にすることができる。様々な加熱方法を理解することは、生産を最適化し、品質を確保し、特定の用途に適した方法を選択するために不可欠です。

熱成形の加熱方法には、輻射、対流、伝導、触媒ガス、ハロゲン、マイクロ波などがあり、それぞれ、速度、精度、コスト効率など、異なる材料や生産ニーズに対して独自の利点を提供している。

これらをマスターする 加熱技術2 は、熱成形作業の効率と品質に大きな影響を与えます。それぞれの方法が材料の挙動や製品の仕上がりにどのような影響を与えるのか、さらに詳しくご覧ください。

放射線加熱は、熱成形において最も一般的な方法である。真

輻射、特に赤外線加熱は、加熱時間が速く、温度ゾーンを正確に制御できるため、広く使用されている。

すべての熱成形加熱方法は、すべての材料に等しく有効である。偽

最適な柔軟性を達成し、劣化を避けるためには、材料によって特定の加熱方法が必要であり、その方法の選択が非常に重要になる。

熱成形の一般的な加熱方法とは?

熱成形加熱方法3 は、熱可塑性プラスチックシートを成形用に準備するために不可欠なものであり、それぞれに異なる利点があり、特定の用途に適している。

一般的な熱成形の加熱方法には、放射(赤外線)、対流(熱風)、伝導(接触)、触媒ガス、ハロゲン、マイクロ波などがあり、材料、厚さ、生産ニーズに応じて選択される。

| 加熱方法 | 説明 | メリット | デメリット |

|---|---|---|---|

| 放射線 | 赤外線または石英ヒーターを使用し、非接触でシートを加熱する。 | 迅速なヒートアップ、正確なゾーニング。 | 脆弱な要素、高コスト。 |

| 対流 | 熱風オーブンを採用し、シートの周囲に熱を循環させる。 | 安定した熱、簡単なインストール。 | レスポンスが遅く、フットプリントが大きい。 |

| 伝導 | 高温のローラーやパネルに直接触れて熱を伝える。 | 耐久性があり、正確なコントロール。 | 設置コストが高く、エネルギーを大量に消費する。 |

| 触媒ガス | ガスを使って均一な熱を供給し、運転コストも低い。 | 安価なエネルギー、耐久性。 | 反応が遅く、設置コストが高い。 |

| ハロゲン | 小型エレメントを使用し、急速なヒートアップでパルス状の熱を提供。 | 最速のヒートアップ、正確なゾーニング。 | 壊れやすく、非常に高価。 |

| 電子レンジ | 特定の複合材料に使用され、より優れた温度分布を提供する。 | 均一な加熱。 | 特定の素材に限る。 |

放射線加熱

放射線加熱4特に赤外線ヒーターを使用する方法は、熱成形において最も一般的な方法である。迅速な加熱と温度ゾーンの正確な制御が可能で、大量生産に最適です。例えば、包装用途では、赤外線ヒーターは、PETやPVCの薄いゲージのシートを素早く加熱するためによく使用されます。しかし、ヒーターは壊れやすく、設置にコストがかかります。

対流加熱

対流加熱5一般的に熱風オーブンを使用するこの方法は、厚いシートを予熱する場合や、安定した均一な熱を必要とする用途に適している。この方法は反応速度が遅いが、安定した温度分布が得られるため、自動車部品に使用されるABSのような材料には極めて重要である。欠点は、反応時間が遅いことと、オーブンに必要なスペースが広いことである。

伝導加熱

伝導加熱は、ローラーやパネルのような高温の表面と直接接触します。この方法は温度制御と耐久性に優れ、医療機器製造のような精密な用途に適している。しかし、エネルギーを必要とし、設置にコストがかかる。

触媒ガス加熱

触媒ガス加熱は、低い運転コストで均一な熱を提供するため、構造部品に使用される厚板用の費用効果の高い選択肢となります。しかし、温度応答が遅いため、高速生産環境での使用には限界がある。

ハロゲンヒーター

ハロゲンヒーターは、最速のヒートアップ時間でパルス状の熱を供給するため、急速なサイクルを必要とする特殊な用途に最適です。その速度と精度にもかかわらず、ハロゲン素子は高コストで壊れやすいため、普及には限界があります。

マイクロ波加熱

マイクロ波加熱は、優れた温度分布を提供する木材/ポリプロピレンのような特定の複合材料に使用される。その応用は、マイクロ波エネルギーを効果的に吸収できる材料に限定される。

放射線加熱は、あらゆる熱成形用途に対応できる最も汎用性の高い方法である。偽

輻射加熱は広く使われているが、伝導や対流といった他の方法が、特定の材料や生産要件に適している場合もある。

伝導加熱は最もエネルギー効率の高い方法である。偽

伝導加熱は、直接接触が必要なためエネルギー集約型となり、特定のシナリオでは放射線や触媒ガスのような方法よりも効率が悪くなる。

熱成形加熱プロセスのステップとは?

熱成形の加熱工程は、熱可塑性プラスチックシートの成形準備において重要な段階であり、成形に最適な温度に達するようにする。

熱成形の加熱工程では、加熱方法の選択、温度と時間の設定、シートの加熱、成形前の均一な柔軟性の監視が行われる。

加熱方法の選択

適切なものを選ぶ 加熱方法6 は、材料、シートの厚さ、生産要件に基づく。例えば、薄いシートには輻射加熱が理想的ですが、厚い素材には対流加熱が適しています。

温度と時間の設定

材料の特性に基づいて、最適な加熱温度と加熱時間を決定する。例えば、PLAでは通常80~110℃の加熱が必要ですが、ABSではより高い温度が必要な場合があります。加熱時間は、シートの厚みや選択した方法によって異なります。

シートの加熱

選択した方法で熱を加える。放射加熱では、赤外線ヒーターがシートを均一に加熱するように配置される。対流加熱では、熱風をシートの周囲に循環させます。伝導では、加熱された表面に直接接触する。

均一性のモニタリング

シートが 均一温度7 成形中の欠陥を防ぐために、シートの表面全体で行う。放射加熱のゾーニングや対流式オーブンでのシートの回転などの技術は、これを達成するのに役立つ。

フォーミングへの移行

シートがしなやかになったら、冷却を防ぐために素早く成形ステーションに移される。このタイミングは、シートの温度を成形ウィンドウ内に維持するために非常に重要である。

どの加熱方法でも、与えられた材料に対して同じ温度設定が必要である。偽

加熱方法が異なると、熱伝達効率のばらつきにより、温度設定の調整が必要になる場合がある。

熱成形部品の欠陥を防ぐには、均一な加熱が重要である。真

加熱にムラがあると、材料の厚みや形状にばらつきが生じ、不良品となる可能性がある。

熱成形の加熱方法を選択する際の重要な要素とは?

正しい加熱方法を選択することは、熱成形プロセスを最適化するために不可欠であり、効率、品質、コストに影響を与える。

熱成形の加熱方法を選択する際の主な要因には、材料の種類が含まれる、 シート厚8生産速度、 エネルギー効率9そしてコスト面も考慮する必要がある。

素材タイプ

熱可塑性プラスチックの種類によって、必要な加熱条件は異なります。例えば、PETはその透明性から輻射加熱が有効ですが、ABSは均一な熱分布のために対流加熱が必要な場合があります。

シート厚

薄いシートは素早く加熱され、輻射熱やハロゲン加熱に適しているが、厚いシートは対流や伝導で十分に加熱する必要がある。

生産スピード

大量生産では、昇温時間が早い放射線加熱やハロゲン加熱が好まれることが多い。少量生産で特殊な用途には、触媒ガスのような低速の方法が適している。

エネルギー効率

触媒ガスのような方法は運転コストが低く、エネルギーを重視する事業にとって魅力的である。伝導は、正確ではあるが、よりエネルギーを消費する可能性がある。

コスト

初期設置費用はさまざまで、ラジエーターとハロゲンは設置費用は高いが、長期的な効率は高い。対流式と触媒式ガスは、初期コストは低いが運転コストは高い。

加熱方法を選択する際に考慮しなければならないのは、材料の種類だけである。偽

材料の種類は非常に重要だが、シートの厚みや生産速度といった他の要因も、加熱方法の選択に大きく影響する。

エネルギー効率は、熱成形の運用コストを削減する上で極めて重要な要素である。真

エネルギー効率の高い加熱方法を選択することで、特に大量生産においては、時間の経過とともに大幅なコスト削減につながります。

熱成形加熱法の用途とは?

熱成形の加熱方法は、さまざまな産業で幅広い製品を製造するために不可欠であり、それぞれの方法は特定の用途に合わせて調整されています。

熱成形の加熱方法は、包装、自動車、医療、消費財産業で使用されており、その用途は食品トレイから自動車パネルまで多岐にわたる。

パッケージング

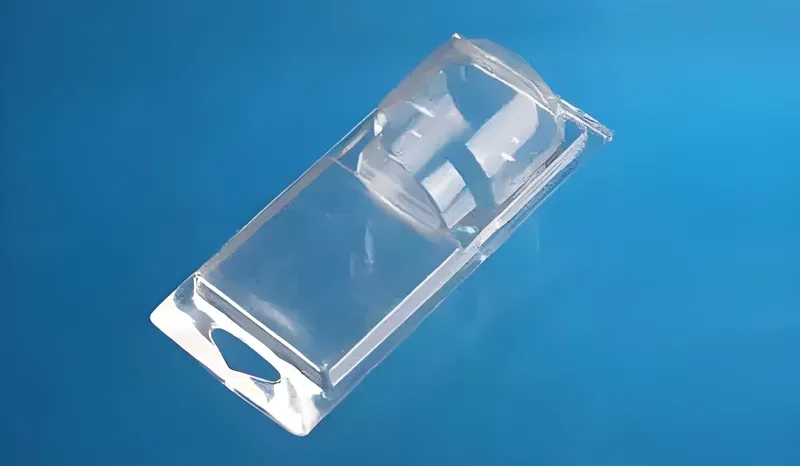

放射線加熱は、その速度と効率性から、食品トレイやブリスターパックなどの包装用途の薄板シートに一般的に使用されている。

自動車

対流加熱は、ダッシュボードや内装パネルのような自動車部品に使用される厚いシートに採用されることが多く、均一な熱分布が安定した品質を保証します。

メディカル

伝導加熱は、厳しい公差と材料の完全性が重要な医療機器部品に必要な精度を提供します。

消費財

ハロゲンヒーターは、急速な昇温が可能なため、カスタムメイドの電化製品の筐体など、迅速な生産サイクルを必要とする特殊な消費者向け製品に適している。

熱成形は包装業界でしか使われていない。偽

熱成形は、自動車、医療、消費財などさまざまな産業で、さまざまな用途に利用されている。

放射線加熱は、すべての熱成形用途に好ましい方法である。偽

輻射加熱は一般的だが、対流や伝導のような他の方法は、特定の用途や材料により適している。

熱成形の加熱方法は他の技術と比較してどうなのか?

熱成形の加熱方法が他の製造技術とどのように比較されるかを理解することは、特定の用途に最も適したプロセスを選択するのに役立ちます。

熱成形の加熱方法は、射出成形のような技術に比べ、コスト、スピード、材料の多様性において利点があるが、複雑な形状の場合は精度に欠けることがある。

熱成形と射出成形の比較

熱成形はもっと 中・少量生産に最適10 と大型の部品を、より低い金型費用で製造することができます。しかし、射出成形は、より高い 複雑な形状の精度11 大量生産に適している。

熱成形とブロー成形の比較

ブロー成形はボトルのような中空の部品に最適で、熱成形はトレイやパネルのような開いた形状の製品に向いている。

熱成形と回転成形の比較

回転成形は肉厚が均一な大型の中空部品に適しているのに対し、熱成形はさまざまな形状やサイズに対応できる汎用性がある。

熱成形は、プラスチック部品の製造において常に最良の選択です。偽

熱成形には多くの利点があるが、射出成形やブロー成形のような他の技術が、部品の特定の要件によってはより適している場合もある。

熱成形は射出成形に比べ、金型製作費が安い。真

熱成形金型は一般的に射出成形金型よりも製造コストが低いため、少量生産では費用対効果の高い選択肢となる。

結論

熱成形の加熱方法は多種多様で、それぞれが特定の材料、用途、生産ニーズに合わせた独自の強みを備えています。スピードと精度を備えた輻射加熱は大量包装に理想的であり、対流と伝導は自動車や医療用途の厚い材料に安定性と制御性を提供します。エネルギー効率からコストに至るまで、これらの方法の微妙な違いを理解することは、メーカーがプロセスを最適化するのに役立つ。熱成形が進化し続ける中、適切な加熱方法を選択することは、高品質でコスト効率の高い生産を実現するための要であり続ける。

-

熱可塑性シートの特性と用途を探求し、熱成形工程におけるその役割をより深く理解する。 ↩

-

加熱技術をマスターすることで、熱成形作業の効率と品質をどのように高めることができるかを学ぶ。 ↩

-

この資料で、さまざまな熱成形の加熱方法とその具体的な用途を理解し、この分野での知識を深めてください。 ↩

-

熱成形の重要な手法である輻射加熱の仕組みと利点を知り、生産工程を最適化しましょう。 ↩

-

対流加熱の利点と欠点について学び、熱成形プロジェクトのために十分な情報に基づいた決定を下しましょう。 ↩

-

加熱方法の違いは、成形品の品質に大きな影響を与えます。効果的な加熱方法のベストプラクティスとテクニックをご覧ください。 ↩

-

均一な温度を実現することは、最終製品の欠陥を防ぐために非常に重要です。その意義と効果的な監視方法について、さらに詳しく学びましょう。 ↩

-

シートの厚みが加熱方法の選択にどのような影響を与えるかをご覧いただき、お客様の素材に最適な方法をお選びください。 ↩

-

熱成形工程における操業コストを大幅に削減できる、加熱方法におけるエネルギー効率の重要性について学ぶ。 ↩

-

特に少量から中量のニーズにおいて、熱成形がいかに生産コストを削減し、賢い選択となるかをご覧ください。 ↩

-

複雑な設計と高い精度が要求されるプロジェクトに欠かせない射出成形の精密機能についてご紹介します。 ↩