熱成形におけるサイクルタイム(プラスチックシートを機械にセットしてから完成品を取り出すまでの総時間)は、生産効率と費用対効果の重要な指標である。熱成形が普及しているパッケージング、自動車、消費財などの業界では、サイクルタイムを最適化することで、生産量と収益性を大幅に向上させることができる。

熱成形のサイクルタイムは、材料特性、シートの厚さ、加熱・冷却方法、機械設計、部品の複雑さによって決まる。

このブログでは、「日本が世界一になるかどうか」を決定する重要な要素について説明する。 熱成形におけるサイクルタイム1本書は、熱成形の初心者から熟練したプロフェッショナルまで、幅広い層に向けた見識を提供するものである。これらの要素を理解することで、熱成形プロセスをより迅速かつ効率的に強化することができます。

サイクルタイムには、熱成形におけるシート搬入から部品搬出までのすべての工程が含まれる。真

これは、投入、加熱、成形、冷却、搬出をカバーするもので、生産速度の総合的な指標となる。

冷却は、熱成形において常に最も長いステップである。偽

特に厚みのある部品では冷却が優勢になることが多いが、材料や設備によっては加熱に時間がかかることもある。

熱成形のサイクルタイムに影響を与える主な要因とは?

熱成形サイクルが完了するまでの時間は、いくつかの変数に影響されます。以下では、主な要因とその影響について説明する。

材料の種類、シートの厚さ、加熱と冷却の方法、機械の設計、部品の形状が、熱成形におけるサイクルタイムの主な要因である。

| ファクター | サイクルタイムへの影響 | 備考 |

|---|---|---|

| 素材タイプ2 | プラスチックによって異なる | 例:PPはPCより早く加熱する |

| シート厚 | 厚い=サイクルが長い | 冷暖房にかかる時間が長い |

| 加熱方法 | 効率的な暖房で時間を短縮 | 両面加熱でスピードアップ |

| 冷却方法 | アルミ金型の冷却が早い | 対エポキシまたは木型 |

| 部品形状 | 複雑な形状は時間がかかる | 均一な厚みが役立つ |

| マシンタイプ | ロータリーマシンの方が速い | ステップを重ねることで時間を節約 |

素材の種類と厚さ

ポリプロピレン(PP)、ポリカーボネート(PC)、アクリロニトリル・ブタジエン・スチレン(ABS)など、使用される熱可塑性プラスチックの種類は、次のような影響を及ぼす。 サイクルタイム3 熱特性の違いによるものだ。例えば、PPは素早く加熱されるが、PCよりもゆっくりと冷却されることがある。シートの厚さも同様に重要で、厚いシートは均等に加熱して冷却するのに時間がかかり、サイクル全体が長くなります。

加熱方法

プラスチックシートを柔軟な状態に加熱することは極めて重要なステップである。赤外線ヒーターは、その速度と均一性で標準的ですが、効率は波長やヒーターの配置などの要因によって異なります。シートの両面に熱を加える両面加熱は、片面加熱に比べて加熱時間を大幅に短縮できます。

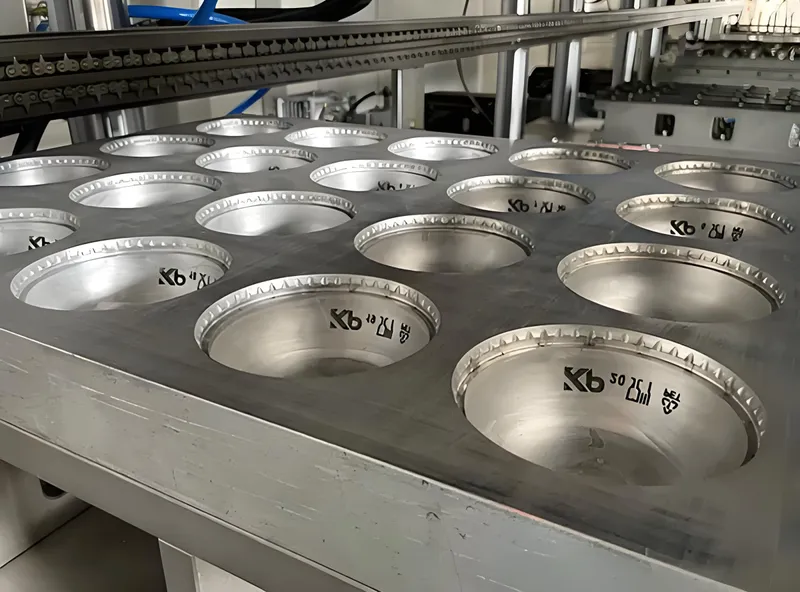

冷却方法と金型設計

特に厚みのある部品や複雑な部品の場合、冷却に最も時間がかかることが多い。熱伝導率の高いアルミ金型は、エポキシ金型や木製金型よりも早く部品を冷却します。追加 冷却チャンネル4 金型内ではこのプロセスがさらに加速されるため、高速生産には欠かせない。

部品形状

最終部品の形状は、成形時間と冷却時間の両方に影響する。深い絞りや細かな形状を持つ複雑な設計では、成形と均等な冷却に時間がかかります。肉厚が均一な部品は、熱の放散が一定しているため冷却が早く、サイクルタイムが短縮されます。

マシンタイプ

熱成形機の設計は様々で、サイクルタイムに影響を与える。複数のステーション(例えば、ローディング、加熱、成形、冷却)を持つロータリーマシンは、ステップをオーバーラップさせることができ、一度に1つのステップを処理するシングルステーションのシャトルマシンと比較して、合計時間を短縮することができます。

厚いプラスチックシートは、常にサイクルタイムを長くする。真

厚いシートは、均一な温度分布のために長時間の加熱と冷却を必要とする。

アルミ金型は、サイクルタイムの短縮において、常に他の素材よりも優れている。偽

アルミニウムは冷却速度が速いが、コストや特定の部品のニーズによっては、エポキシのような他の材料が好まれることもある。

これらの要因は熱成形用途にどのような影響を与えるか?

これらの要素は、スピード、コスト、品質のバランスをとりながら、熱成形がどのように適用されるかを産業界全体で形成している。その実際的な意味を検証してみよう。

大量生産では、高速冷却と効率的な機械がサイクルタイムを最小化し、プロトタイピングではスピードよりも柔軟性が優先される。

代表的なアプリケーション・シナリオ

包装や自動車部品のような大量生産では、サイクルタイムを最短にすることが重要です。ロータリーマシンと アルミ金型5 は生産を効率化することができます。スピードがそれほど重要でない試作品や小ロットの場合は、シャトルマシンと多様な金型材料がより大きな柔軟性を提供します。

他の技術と比較した長所と短所

射出成形に比べ、熱成形は部品あたりのサイクルタイムが長くなることが多いが、金型費用が安く、セットアップも短時間で済むため、中・少量生産には理想的である。熱成形の一種である加圧成形は、真空成形に比べて複雑な部品のサイクルタイムを短縮することができるが、設備費が高くなる可能性がある。

熱成形は射出成形よりも常に時間がかかる。偽

射出成形は大量生産のスピードに優れているが、熱成形のコストとセットアップの利点は他のシナリオに適している。

熱成形の全工程とは?

サイクルタイムを理解するには、熱成形工程をマッピングする必要がある。

熱成形には、シートの搬入、加熱、成形、冷却、部品の搬出が含まれるが、通常、冷却に最も時間がかかる。

1.シートローディング

工程は、プラスチックシートを機械にセットすることから始まる。大量生産セットアップの自動化システムでは、このステップの所要時間を最小限に抑えることができる。

2.加熱

シートは成形可能な温度まで加熱される。時間は素材や厚さによって異なる。例えば、0.020インチのPVCシートなら、4インデックスのオーブンで20秒かかるかもしれない(熱成形事業部).

3.成形

柔軟なシートは、真空、圧力、または機械的な力を使って金型上で成形される。複雑な形状や深い絞り加工はこの段階を延長する。

4.冷却

成形された部品は金型内で硬くなるまで冷却されます。水冷式のアルミ金型は、この時間を大幅に短縮できます。プラスチック・コンポーネンツ社).

5.部品の取り外し

完成した部品は排出され、多くの場合、トリミングや後処理が施される。この場合 ロータリーマシン6これは他のステップと重複するため、時間の節約になる。

冷却は通常、熱成形で最も長いステップである。真

特に厚い部品の場合、取り外す前に部品が完全に固化していなければならないため、冷却が支配的となる。

熱成形のサイクルタイムを最適化するには?

サイクルタイムの短縮には、材料、設計、設備の戦略的選択が必要である。最適化を導く実用的なツールをご紹介します。

アルミ金型、効率的な加熱、均一な部品設計で最適化し、熱成形のサイクルタイムを短縮。

サイクルタイムを最小化する設計チェックリスト

-

素材の選択: 融点の低いプラスチックのように、加熱・冷却が速いものを選ぶ。

-

金型のデザイン: 熱を素早く伝えるために、2~3インチ間隔で冷却溝を設けたアルミ型を使用する(熱成形事業部).

-

プロセスパラメーター: 温度とプレス速度を調整し、スピードと品質のバランスをとる。

- マシンのセットアップ: 大量生産にはロータリーマシンを使用し、ステップを重ねる。

プロセス選択の意思決定

-

真空成形と圧力成形の比較: 加圧成形は複雑な部品の製造を早めるが、コストが上がる可能性がある。

-

マシンのタイプ ロータリーマシンは高スループットに適しており、シャトルマシンは小ロット生産に対応する汎用性を備えている。

金型設計の最適化は、サイクルタイムを短縮する最良の方法である。偽

重要ではあるが、材料と機械の最適化を組み合わせたアプローチが最良の結果をもたらす。

熱成形と他の製造技術との関係は?

熱成形のサイクルタイム要因は、より広範な製造の文脈と結びついており、その役割について見通しを与えてくれる。

熱成形は射出成形よりも部品あたりのサイクルタイムが長いが、中・少量生産ではコストと柔軟性に優れている。

関連技術

-

射出成形: 大量生産にはより速いが、金型コストは高い(生産性の高いプラスチック).

-

ブロー成形: 同様の加熱/冷却力学が中空部品にも適用される。

-

押し出し: 熱成形シートを供給し、間接的に材料特性とサイクルタイムに影響を与える。

熱成形は常に少量生産に最適です。偽

費用対効果は高いが、3Dプリンティングのような代替案は、極小ロットや複雑な形状に適しているかもしれない。

結論

熱成形のサイクルタイムは、材料特性、機械効率、部品設計にかかっています。高速冷却金型、最適化された加熱、および戦略的な機械の選択を活用することで、生産時間を短縮し、効率を高めることができます。製造規模を拡大する場合でも、プロトタイプを改良する場合でも、これらの要素を使いこなすことが熱成形の成功の鍵となります。

-

サイクルタイムに影響を与える要因を理解することは、熱成形工程における生産効率の最適化とコスト削減に役立つ。 ↩

-

異なる材料がサイクルタイムに与える影響を探ることは、より良い材料の選択と生産成果の向上につながる。 ↩

-

サイクルタイムを理解することは、熱成形工程における生産効率を最適化する上で極めて重要です。詳細な洞察については、このリンクをご覧ください。 ↩

-

冷却チャンネルはサイクルタイムの短縮に不可欠です。熱成形の生産速度と品質を向上させる方法をご覧ください。 ↩

-

アルミ金型は冷却速度を大幅に向上させ、生産サイクルの高速化と効率の向上につながる。 ↩

-

ロータリーマシンは、工程を重ね合わせることができるため、大量生産現場でのサイクルタイムを大幅に短縮することができる。 ↩

-

均一な肉厚の重要性を学ぶことは、製品の冷却と品質の向上に役立ちます。 ↩