熱成形は、包装から自動車部品に至るまで、さまざまなプラスチック製品を製造するために使用される汎用性の高い製造プロセスです。しかし、熱成形中に発生する可能性のある一般的な欠陥のひとつは、次のようなものである。 ウェビングこれは、プラスチックシートに不要なしわやひだとして現れる。ウェビングは、最終製品の美観と機能性の両方を損なう可能性があり、フィット感の低下、摩擦の増加、構造的な弱点などの問題につながります。したがって、ウェビングを防止することは、高品質の熱成形部品を確保するために非常に重要です。

ウェビングを防ぐための主な戦略には、金型設計の最適化、均一な加熱の確保、適切な材料の選択、適切な成形技術の選択などがある。

ウェビングの原因とその軽減方法を理解することは、欠陥のない部品の生産を目指す製造業者にとって不可欠です。このガイドでは、熱成形におけるウェビングを回避するのに役立つ材料、プロセス、設計上の留意点について説明します。

適切な金型設計は、ウェビングを防止する上で最も重要な要素である。真

丸みを帯びたコーナー、適切な抜き勾配、鋭角なトランジションを避けた金型設計は、材料の均一な分配を促進することにより、ウェビングのリスクを大幅に軽減することができます。

厚めのプラスチックシートを使えば、ウェビングを完全になくすことができる。偽

厚いシートはウェビングが発生しにくいが、ウェビングを効果的に防止するには、金型設計やプロセス・パラメーターなどの他の要因も最適化する必要がある。

ウェビングを最小限に抑えるために熱成形に使用される一般的な材料とは?

熱成形でウェビングを最小限に抑えるには、適切な材料を選択することが重要です。プラスチックの種類によって、成形工程での挙動はさまざまで、ウェビングが発生しやすいものと発生しにくいものがあります。以下に、熱成形で最も一般的に使用される材料と、ウェビングに関するその傾向を示します。

-

PET(ポリエチレンテレフタレート):剛性と透明性で知られるPETは、皺になりにくく、滑らかな表面が不可欠なパッケージングなどの用途に最適です。

-

ABS(アクリロニトリル・ブタジエン・スチレン):多用途のプラスチックで、加熱しすぎたり伸ばしすぎたりするとウェビングが発生しやすいが、適切な工程管理によって良好な性能を発揮する。

-

PP(ポリプロピレン):耐薬品性が評価されているPPは、薄いゲージではウェビングが発生しやすいが、注意深く加熱し成形することで対処できる。

表:熱成形プラスチックとウェビングの傾向

| プラスチックタイプ | 一般的な厚さの範囲 | ウェビングに関する注意事項 |

|---|---|---|

| PET | 0.010" - 0.060" | 剛性が高いため、ウェビングが発生しにくい。 |

| ABS | 0.030" - 0.250" | オーバーヒートしたり、引き伸ばし過ぎたりすると裂けることがある |

| PP | 0.020" - 0.125" | 細いゲージのウェビングになりやすい |

PETは、熱成形におけるウェビング防止に最適な素材である。偽

PETはウェビングが発生しにくいが、最適な素材は特定の用途とプロセス条件によって異なる。

素材選びに関する詳しい見識については、以下をご覧いただきたい。 進化したプラスチフォーム:熱成形プラスチックのウェビングを避ける方法1.

ウェビングが発生する可能性のある熱成形工程のステップとは?

熱成形工程にはいくつかの段階があり、適切に管理されなければ、さまざまな箇所でウェビングが発生する可能性がある。これらの段階を理解することで、予防策を適用する場所を特定することができます。

-

暖房:プラスチックシートは軟化点まで加熱される。加熱にムラがあると、ある部分が他の部分よりも伸びてしまい、ウェビングのリスクが高まる。

-

成形:加熱されたシートは、真空、圧力、または機械的な力を使って金型上に引き伸ばされる。材料が均等に分配されない場合、この段階でウェビングが発生する。

-

冷却:成形された部品は、その形状を整えるために冷却される。不適切な冷却は、既存のウェービングを悪化させたり、新たな歪みをもたらす可能性がある。

-

トリミング:余分な部分を取り除く。ウェビングは通常この段階でセットされるが、トリミングによって既存の欠陥が強調されたり、悪化したりすることがある。

ウェビングはフォーミングの段階でのみ発生する。偽

ウェビングは成形中に発生することが最も多いが、加熱や冷却の問題でも発生することがある。

サーモフォーミング・プロセスの詳細については、以下をご覧ください。 ウィキペディア熱成形2.

熱成形におけるウェビングを防ぐための重要な要素とは?

ウェビングの発生にはいくつかの要因が影響し、それらに対処することが不良のない生産を実現する鍵となります。以下は、考慮すべき最も重要な要素である。

-

金型設計:

-

抜き勾配(メス型は1.5°~2°、オス型は4°~6°)を使用し、材料の流れと部品の離脱を容易にします。

-

角には丸みを持たせ(最小半径0.015"-0.125")、材料が引っ掛かったり、ウェビングが発生したりする可能性のある鋭利な継ぎ目を避ける。

-

-

シート厚:

- 厚いシート(>1/16 ")はウェビングの影響を受けにくいが、他の欠陥を防ぐために正確な加熱が必要である。

-

加熱の均一性:

- 加温することで、過度に伸縮してウェビングが発生するのを防ぐことができる。

-

成形技術:

- 加圧成形は、真空成形に比べ、材料を均等に分散させるために正圧を加える。

真空成形の代わりに圧空成形を使えば、ウェビングのリスクを減らすことができる。真

加圧成形はシートに正圧をかけるため、真空成形に比べて材料が均等に分散され、ウェビングが減少する。

詳細なガイドラインについては レイ・プロダクツデザインするデザインガイド第2章より3.

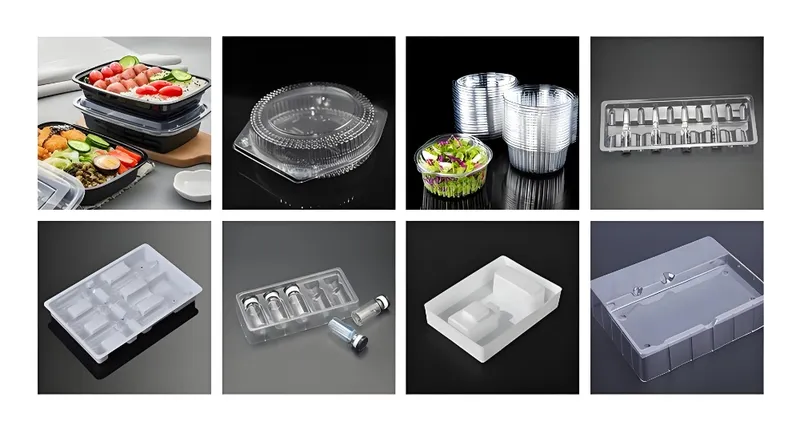

ウェビング防止が重要な用途とは?

ウェビングは、精度と美観が重要な産業では特に有害です。以下は、ウェビングを避けることが優先される主な用途です。

-

パッケージング:

- ウェビングはブリスターパックや食品容器のシールの完全性を損ない、汚染や賞味期限切れの原因となります。

-

自動車:

- インテリアパネルやトリムには、美観と機能性(適切なフィット感や摩擦の最小化など)のために滑らかな表面が求められます。

-

医療機器:

- トレーと包装は、無菌性と適切な適合性を保証するために、欠陥がないものでなければならない。

このような分野では、製品の品質と性能の両面で、ウェビングの防止が不可欠である。

ウェビングは、熱成形部品では外観上の問題にすぎない。偽

ウェビングは見た目と機能性の両方に影響し、フィット感の問題や摩擦の増加、構造上の弱点を引き起こす可能性がある。

ウェビングに関する熱成形と射出成形の違いとは?

熱成形4 と射出成形はどちらもプラスチック部品の製造に使われるが、ウェビングの点で大きく異なる。

-

熱成形:

-

溶融プラスチックが高圧で密閉された金型に注入され、均一な分布が確保されるため、ウェビングの問題がない。

-

しかし、大型部品や中・少量生産ではコストが高くなることが多い。

熱成形は、ウェビングのリスクにもかかわらず、より大きな部品、より少ない生産量、より迅速なプロトタイピングに優れており、射出成形は大量生産で複雑な部品に適している。

ウェビングを避けるためには、熱成形よりも射出成形の方が常に良い選択である。偽

射出成形はウェビングを避けることができるが、熱成形は特定の用途ではコスト効率が高く、適切な設計と工程管理によってウェビングを管理することができる。

詳細な比較については 生産性の高いプラスチック射出成形と熱成形の比較7.

結論

熱成形におけるウェビングの防止には、以下のような包括的なアプローチが必要である。 最適化された金型設計8注意深く 材料選択9そして正確 プロセス制御10.金型の形状、シートの厚さ、加熱の均一性などの要素に対処することで、メーカーはパッケージング、自動車、医療機器などの業界の厳しい要求を満たす高品質の部品を製造することができます。これらの技術を習得することで、欠陥のない生産が保証され、熱成形製品の機能性と外観の両方が向上します。

-

より大きな部品やプロトタイピングのための熱成形の利点をご覧ください。 ↩

-

プラスチック生産工程を最適化するためには、ウェビングを理解することが重要です。このリンクから、ウェビングの影響と解決策をご覧ください。 ↩

-

射出成形がいかに大量生産の効率と品質を向上させ、メーカーにとって貴重な資源となるかをご覧ください。 ↩

-

このリソースを探索することで、製品の品質と効率を高める効果的な金型設計技術に関する洞察を得ることができます。 ↩

-

熱成形で最適な結果を出し、最終製品の耐久性と性能を確保するためには、材料の選択を理解することが極めて重要である。 ↩

-

工程管理について学ぶことは、製造業者が欠陥を最小限に抑え、熱成形製品の全体的な品質を向上させるのに役立つ。 ↩