溶融破壊はポリマー押出成形における一般的な課題であり、押出成形品の表面品質を損ない、外観と性能の両方に影響を及ぼします。このブログでは、溶融破壊の理解とトラブルシューティングについて詳しく説明します。 メルトフラクチャー1この資料では、溶融破壊の原因、業界全体にわたる影響、および実用的な解決策について説明します。プラスチック製造に携わっている方でも、押出工程を強化しようとしている方でも、この資料は溶融破壊に効果的に対処するための知識を提供します。

押出成形におけるメルトフラクチャーとは、溶融ポリマーが高速でダイを通過する際に発生する流動不安定性のことで、シャークスキニングやウォッシュボードパターンのような表面欠陥が生じ、一般に包装や医療機器などの産業に影響を及ぼす。

ここで概説するトラブルシューティング技術をマスターすることで、製品の品質を向上させ、押出作業を最適化することができます。メルトフラクチャーの詳細とその対処法について説明します。

溶融破壊は高速押出工程でのみ発生する。偽

押出速度が速いと溶融破壊の可能性が高くなるが、ダイス設計や材料特性が最適でない場合は、低速でも発生する可能性がある。

溶融破壊は純粋に外観上の問題であり、製品の性能には影響しない。偽

美観上の欠陥に加え、溶融破壊は、特に医療機器のような重要な用途において、押出製品の機械的特性と機能性を損なう可能性があります。

押出成形における溶融破壊とは?

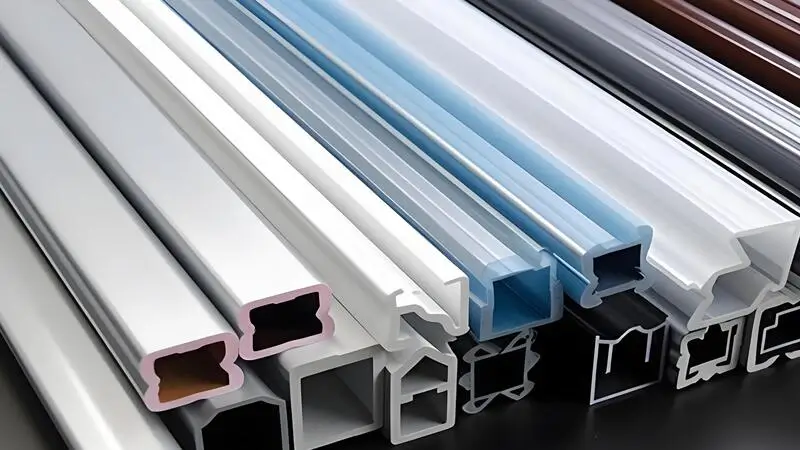

メルトフラクチャーとは、ポリマー押出成形において、溶融ポリマーがダイから出る際に流動が不安定になり、押出成形品の表面が粗くなったり歪んだりする現象のことです。シャークスキニング(微細な波紋)、ウォッシュボード・パターン(波状の歪み)、あるいはひどい不規則な歪みなどの欠陥が特徴であることが多い。

メルト・フラクチャー、別名 押し出し歪み2これは、高いせん断速度とダイ内の伸長流によって引き起こされ、ポリマーメルトの粘弾性不安定性を引き起こす。

| 欠陥の種類 | 外観 | 一般的な原因 |

|---|---|---|

| シャークスキニング | 細かく規則的な波紋 | 高い押出速度、ダイの設計不良 |

| ウォッシュボード | 波状の周期的な歪み | 過度のせん断応力、材料特性 |

| グロス・ディストーション | 深刻で不規則な表面欠陥 | 超高速、不適合材料 |

溶融破壊の核心原理

溶融破壊はポリマーの粘弾性的性質から生じる。ダイ内で高いせん断速度にさらされると、ポリマーメルトは流動不安定に陥り、押出成形品の滑らかな表面が破壊されます。主な要因は以下の通り:

-

高い押出速度: スピードが上がればせん断応力も上がる。

-

金型設計の問題: ダイの鋭利なトランジションや粗い表面は不安定性を悪化させる。

-

素材の特性: 高分子量のポリマーは伸縮性が高く、リスクが高まる。

-

温度管理: 不適切な温度はスムーズな流れを妨げる。

これらの原則を理解することが、効果的なトラブルシューティングへの第一歩となる。

高分子量のポリマーはメルトフラクチャーを起こしやすい。真

高分子量ポリマーは弾性が大きいため、高いせん断速度で流動が不安定になる可能性が高くなる。

溶融破壊の影響を最も受ける産業は?

溶融破壊は、表面品質が重要な産業に影響を与え、生産上の課題や品質上の懸念につながる。

溶融破壊は一般的に包装、医療機器、自動車産業に影響を及ぼし、そこでは製品の性能と美観のために滑らかな表面が不可欠である。

包装業界

パッケージングにおいて、メルトフラクチャーはフィルムやシートに外観上の欠陥を生じさせ、消費者へのアピールを低下させる。例えば シャークスキニング3 食品包装用フィルムの透明度基準が不合格になることがある。

医療機器

チューブやカテーテルのような医療用途では、溶融破壊による表面欠陥が機能性と安全性を損なう可能性があり、刺激や損傷を避けるためには平滑性が不可欠である。

自動車部品

自動車製造における押出プロファイルやシールは、精密な公差を必要とします。溶融破壊は機械的特性を弱めたり、寸法の不正確さの原因となります。

溶融破壊は押出製品の外観にのみ影響する。偽

美観だけでなく、溶融破壊は、特に精密用途において、押出成形部品の機械的特性や性能に影響を与える可能性があります。

溶融破壊の主な原因とは?

溶融破壊の原因を特定することは、効果的なトラブルシューティングのために極めて重要である。この問題には複数の要因が関与している。

メルトフラクチャーの主な原因には次のようなものがある。 押出率4貧しい 金型設計5不適切な温度管理、高分子量ポリマーの使用。

高い押出率

生産量を最大化するために押出速度を上げると、ダイ内のせん断応力が増大し、しばしば溶融破壊を引き起こす。

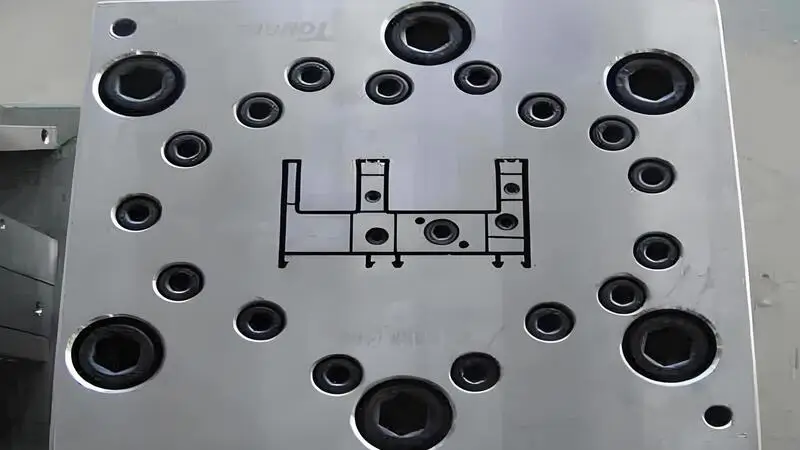

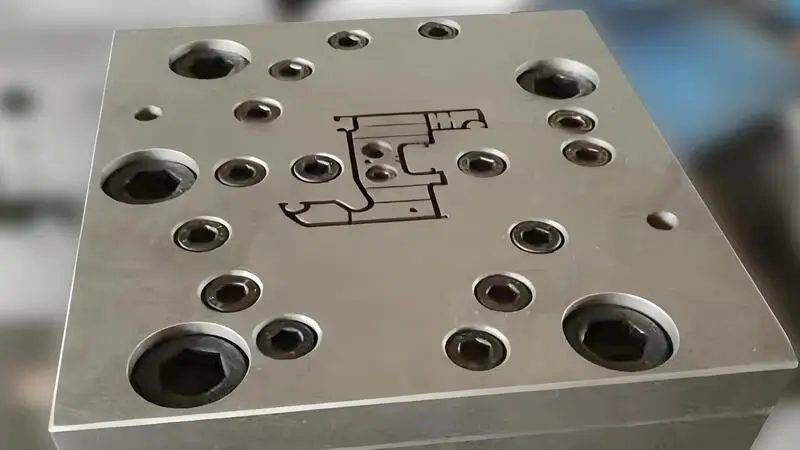

金型設計不良

Dies with abrupt transitions, rough surfaces, or short land lengths disrupt polymer flow, leading to defects. Low ダイ温度6はポリマーの粘度を上昇させ、流動性を妨げ、一方、過度に高温になると材料を劣化させる可能性がある。

不適切な温度管理

ダイの温度が低いとポリマーの粘度が上昇して流動性が妨げられ、逆に高すぎると材料が劣化する恐れがある。

材料特性

高分子量または分子量分布の広いポリマーは弾性が高く、流動が不安定になりやすい。

金型設計を最適化することで、溶融破壊を完全になくすことができる。偽

ダイ設計を改善することでリスクを低減することはできるが、押出速度や材料特性などの他の要因も溶融破壊の一因となる可能性がある。

押出成形におけるメルト・フラクチャーのトラブルシューティングは?

メルトフラクチャーのトラブルシューティングには、問題を特定し解決するための体系的なアプローチが含まれる。

溶融破壊のトラブルシューティング、押出速度の低減、ダイ温度の最適化、ダイ設計の改善、必要に応じて材料の変更を検討する。

ステップ・バイ・ステップのトラブルシューティングガイド

-

欠陥の種類を特定する

- シャークスキニング、ウォッシュボード、粗い歪みがないか、押し出し材を調べ、アプローチの参考にする。

-

押出速度の調整

- 速度を段階的に下げてせん断応力を軽減し、表面の改善を確認する。

-

ダイ温度の最適化

- 温度を上げて粘度を下げ、ポリマーの分解点以下に保つ。

-

金型設計の検査と修正

- 鋭利なエッジや不十分な土地の長さを探し、必要であれば流れをスムーズにするために設計を変更する。

-

材料特性の評価

- 他の調整がうまくいかない場合は、低分子量ポリマーに変更するか、加工助剤を加える。

加工助剤を使用することで、ポリマーを変えることなくメルトフラクチャーを緩和することができる。真

フッ素樹脂添加剤のような加工助剤は、表面摩擦を低減し、溶融破壊の防止に役立つ。

溶融破壊に影響する押出工程の主要パラメータとは?

溶融破壊の発生にはいくつかのプロセス・パラメーターが影響するため、慎重な管理が必要である。

溶融破壊に影響する主なパラメーターには、押出速度、ダイ温度、ダイ設計、押出機内の圧力などがある。

押出速度

レートが高いほどせん断応力が高まり、溶融破壊のリスクが高まる。

金型温度

最適な温度はスムーズな流れを保証し、逸脱はプロセスを不安定にする。

金型デザイン

スムーズで緩やかなトランジションと適切な土地の長さは、ポリマーの流れを安定させる。

圧力

過剰な圧力は流れの不安定性を増幅させるため、監視と調整が必要になります。

ダイランドの長さは溶融破壊に影響しない。偽

土地の長さが長いと流れが安定し、融解破壊の可能性が低くなる。

溶融破壊を起こしやすい材料とは?

材料の選択は溶融破壊感受性に大きく影響する。

直鎖状低密度ポリエチレン(LLDPE)、高密度ポリエチレン(HDPE)、一部のフッ素樹脂などのポリマーは、分子量が高く弾力性があるため、溶融破壊を起こしやすい。

| ポリマー・タイプ | 溶融破壊に対する感受性 | 備考 |

|---|---|---|

| LLDPE | 高い | 映画製作では一般的 |

| 高密度ポリエチレン | 高い | パイプやプロファイルに使用 |

| ポリプロピレン(PP) | 中程度 | グレードにより異なる |

| ポリスチレン(PS) | 低い | 伸縮性が少なく、滑らかな流れ |

分子量分布の狭いポリマーを使えば、溶融破壊を減らすことができる。真

分布が狭いと弾性が低下し、ポリマーが流動不安定になりにくくなる。

溶融破壊を防止する実用的なツール

積極的な対策を講じることで、溶融骨折のリスクを最小限に抑えることができる。

設計チェックリストを使用して、最適な金型設計、温度制御、および材料の選択を確実にし、溶融破壊のトラブルシューティングのための意思決定ガイドに従ってください。

溶融破壊防止のための設計チェックリスト

| アスペクト | 考察 |

|---|---|

| 金型デザイン | 鋭角的なエッジを避け、滑らかで緩やかな移行を確保する。 |

| 温度管理 | ポリマーに最適な温度プロファイルを維持する。 |

| 押出速度 | 材料の推奨レート内で操作すること。 |

| 素材の選択 | 可能であれば分子量の低いグレードを選ぶ。 |

| 加工支援 | 流動特性を改善するための添加剤を検討する。 |

トラブルシューティングの意思決定ガイド

-

押し出し速度が速すぎませんか?

- はい:スピードを落とす。

- いいえ:温度をチェックする。

-

ダイの温度は最適化されているか?

- いいえ:温度を調整する。

- はい:金型設計を検査する。

-

金型に設計上の欠陥があるのか?

- はい:ダイを再設計。

- いいえ:素材を評価する。

-

ポリマーは適切か?

- いいえ:グレードを変更するか、補助具を追加する。

溶融破壊を防ぐためには、加工助剤が常に必要である。偽

加工助剤は助けになるが、他のパラメータがうまくコントロールされていれば、必ずしも必要ではない。

関連技術と知識ネットワーク

溶融骨折は、予防の取り組みを強化する、より広範な技術につながる。

のような川上技術 ポリマー合成7 とレオロジー試験により、メルトフラクチャーのリスクを低減するために材料を調整することができ、一方、下流の品質管理と表面処理により、その影響を軽減することができる。

エクスペリエンス ポリマーレオロジー そして ダイ設計の最適化9 より深い洞察のために。

レオロジーテストは、溶融破壊を防ぐために不可欠である。真

レオロジー試験は、ポリマーが押出条件下でどのような挙動を示すかを予測するのに役立ち、より良い材料選択とプロセス設計を可能にします。

結論

押出成形における溶融破壊に対処するには、その原因である高速化、ダイ設計の不備、材料特性を理解し、速度低減、温度最適化、ダイ改良などの的を絞ったソリューションを適用することが必要です。実用的なツールと関連技術を活用することで、押出工程における製品の品質と効率を高めることができます。

さらに学びたい方は、以下のリソースをご覧ください。 ポリマーレオロジー そして ダイ設計の最適化.

-

溶融破壊を理解することは、押出工程における製品品質を向上させるために極めて重要です。このリンクから、その影響と解決策について詳しくご覧ください。 ↩

-

押出成形品の歪みは、ポリマー加工における重要な問題です。その原因と、製造工程を改善するための解決策をご紹介します。 ↩

-

シャークスキニングは押出製品の外観に大きな影響を与えます。押出品質を向上させる効果的な防止方法をご覧ください。 ↩

-

押出速度がポリマー製品の品質に与える影響と、より良い結果を得るための最適化方法について学びます。 ↩

-

溶融破壊のような欠陥を防ぐには、効果的なダイ設計が不可欠です。押出工程を強化するためのベストプラクティスをご覧ください。 ↩

-

ダイ温度はポリマーの流動と品質に重要な役割を果たします。押出成形プロセスへの影響について、詳しくはこちらをご覧ください。 ↩

-

ポリマー合成を理解することは、溶融破壊を防ぎ、製品の品質を向上させるために材料を最適化する上で極めて重要である。 ↩

-

レオロジー試験は、押出成形における溶融破壊のリスクを最小限に抑えるために不可欠な、材料の挙動に関する洞察を提供します。 ↩

-

ダイ設計の最適化を探求することは、押出工程の大幅な改善につながり、欠陥を減らし、効率を高める。 ↩