プラスチック押出成形の世界は急速に進化しており、ユニークな特性を持つ新素材が産業を変革しています。バイオプラスチックから高性能ポリマーまで、これらの最新素材は持続可能性だけでなく、製造の可能性の限界を押し広げるものでもあります。このブログでは、押出成形用の最新のプラスチック材料について、その定義、分類、用途、利点、課題などを掘り下げていきます。メーカー、デザイナー、あるいは単にプラスチックの未来に興味がある方、このガイドブックを読めば、これらの革新的な材料を理解するのに必要な洞察が得られるでしょう。

プラスチック押出成形は、次のような持続可能な高性能材料を導入することで、製造業に革命をもたらしている。 バイオプラスチック1包装から自動車まで幅広い産業向けにユニークな特性を提供している。

これらの素材とその押出成形プロセスを理解することは、その利点を活用するための鍵となります。これらのプラスチックの特徴や、様々な分野での応用方法を探ってみましょう。

PLAやPHAなどのバイオプラスチックは、その生分解性によってパッケージ業界に革命をもたらしている。真

これらの素材は、従来のプラスチックに代わる環境に優しい素材であり、環境への影響を大幅に軽減する。

エクストルージョンとは?

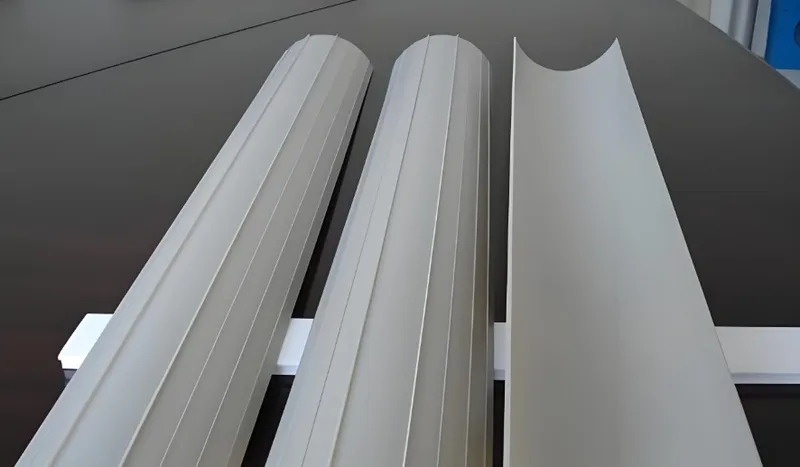

押出成形は、プラスチック材料を溶融し、パイプ、シート、フィルムなどの連続した形状に成形する製造プロセスです。これは、包装、建築、自動車などの産業で広く使用されている、多用途で効率的な方法です。この工程は、プラスチック・ペレットを押出機に投入することから始まり、そこで加熱、溶融され、目的の形状を作るためにダイを通して押し出される。押し出された製品は冷却され、長さに合わせて切断され、使用やさらなる加工に備えられる。

押出成形は、プラスチックペレットをパイプやシートのような連続したプロファイルに変換し、効率性と汎用性で産業界に貢献しています。

最新の押出用プラスチック材料とは?

近年の進歩により、革新的なプラスチック素材が続々と登場しているが、中でもバイオプラスチックは、その持続可能性とユニークな特性により、その先頭を走っている。これらの素材は、従来の石油系プラスチックに代わる選択肢を提供し、押出成形へのアプローチ方法を再構築しています。

最新の押出成形材料、特にPLA、TPS、PHAなどのバイオプラスチックは、包装、生物医学、工業用途に合わせた特性を持つ持続可能な選択肢を提供する。

以下は、目立った素材の一部である:

ポリ乳酸(PLA)

発酵した植物デンプン(トウモロコシやサトウキビなど)由来、 PLA2 は、高い強度と透明性で知られる生分解性熱可塑性プラスチックです。環境に配慮した用途によく使われるが、耐熱性が低いなどの制限がある。

熱可塑性デンプン(TPS)

デンプンから作られるTPSは再生可能で柔軟性があり、堆肥化可能な製品に理想的である。しかし、湿気に弱いため、湿度の高い環境での使用が制限されることがある。

ポリヒドロキシアルカノエート(PHAs)

微生物によって生産されるPHAは、完全である。 生分解性3 ポリプロピレンの特性を模倣している。汎用性が高いが、生産コストは高くなる。

バイオベースポリエステル

ポリトリメチレンテレフタレート(PTT)のような素材は、従来のポリエステルに匹敵する性能を持ちながら、再生可能な素材から供給され、カーボンフットプリントを削減する。

オレオプラスト

エチルセルロースと植物油から作られる新しいバイオプラスチックであるオレオプラストは、リサイクル可能で、生分解性があり、カスタマイズが可能で、様々な用途への応用が期待されている。

これらの材料を分類するために、出所と主な性質を表にまとめた:

| 素材 | ソース | 主要物件 |

|---|---|---|

| PLA | 発酵植物デンプン | 高強度、透明性、生分解性 |

| TPS | スターチ | 柔軟、再生可能、湿気に弱い |

| PHA | 微生物 | ポリプロピレンに似た生分解性 |

| バイオベースポリエステル | 再生可能資源 | 従来のポリエステルと同様、カーボンフットプリントが低い |

| オレオプラスト | エチルセルロース、植物油 | リサイクル可能、生分解性、カスタマイズ可能 |

すべてのバイオプラスチックは完全に生分解性である。偽

多くのバイオプラスチックは自然に分解されるが、完全に分解するためには工業用コンポストのような特殊な条件が必要なものもある。

これらの素材の用途は?

これらの革新的な素材は、そのユニークな特性を活かして特定のニーズに応え、さまざまな産業で使用されている。

押出成形におけるバイオプラスチックは、包装、バイオ医療機器、繊維製品、工業製品に応用され、性能と持続可能性のバランスを保っている。

-

PLA:透明で生分解性が高いため、包装材(使い捨てカップ、食品容器など)、3Dプリント用フィラメント、繊維製品に使用されている。

-

TPS:雑誌の包み紙やコンポストバッグのような短期包装に使われ、その柔軟性と再生可能性を利用している。

-

PHA:生体適合性があるため、バイオメディカル用途(インプラントなど)、コンポスタブルバッグ、包装に使用されている。

-

バイオベースポリエステル:従来のポリエステルに代わる持続可能な代替品として、繊維、フィルム、成形品に利用されている。

-

オレオプラスト:パッケージングや工業用途に登場し、カスタマイズ可能な特性でその可能性を広げている。

これらの素材の長所と短所は?

適切な素材を選ぶには、その長所と限界を理解することが必要です。以下はその比較である:

PLA

-

長所:生分解性、高強度、透明性。

-

短所:耐熱性が低く、自然環境での劣化が遅い。

TPS

-

長所:再生可能、堆肥化可能、フレキシブル。

-

短所:湿気に弱く、機械的強度が低い。

PHA

-

長所:完全に生分解性で、良好な機械的特性。

-

短所:生産コストの上昇。

バイオベースポリエステル

-

長所:従来のポリエステルと同等で、カーボンフットプリントが低い。

-

短所:特定の再生可能エネルギーに依存する。

オレオプラスト

-

長所:リサイクル可能、生分解性、カスタマイズ可能。

-

短所:新規性のため、長期的なデータは限られている。

これらの長所と短所は、押出成形用途における持続可能性、性能、コストのバランスを考慮した材料選択の指針となる。

これらの材料の押出工程にはどのようなステップがあるのか?

について 押出工程4 これらのプラスチックについては、標準的なワークフローに従いつつ、固有の特性に合わせて調整する。

押出成形は、プラスチックペレットを溶かし、ダイを通して成形し、冷却してプロファイルにする工程であり、バイオプラスチックは精密な温度と湿度のコントロールを必要とする。

-

フィーディング:プラスチックペレットを押出機に投入する。

-

溶解:ペレットを加熱して溶かす(例えば、PLAは160~180℃)。

-

シェーピング:溶融プラスチックを金型に押し込んで成形する。

-

カッティング:押し出されたプロファイルは、希望の長さにカットされます。

バイオプラスチックの場合、重要な検討事項には以下が含まれる:

-

温度管理:より低い融点(例えばPLA)は、正確な管理が必要である。

-

水分感受性:TPSは劣化を避けるために乾燥した環境を必要とする。

バイオプラスチックは、まったく異なる押出成形装置を必要とする。偽

調整は必要だが、多くの場合、バイオプラスチックは標準的な押出成形セットアップで加工できる。

これらの材料を押出成形する際の主な要因は何か?

押出成形がうまくいくかどうかは、これらの材料に合わせたいくつかの要因に左右される。

材料特性、温度、加工条件は、押出成形されたバイオプラスチックの品質と性能を決定する。

-

温度:精密な制御により、バイオプラスチックを劣化させることなく適切な溶融を実現。

-

水分コントロール:処理の問題を防ぐためにTPSにとって重要。

バイオプラスチックと他のポリマー(例えば、PLAとポリカプロラクトン)をブレンドすることで、柔軟性などの特性を向上させることができる。

選択と設計のための実践的ツール

材料の選択と押出成形の設計を効率化するには、このチェックリストをご利用ください:

-

応募資格:機械的な必要性、環境暴露、寿命末期の目標を評価する。

-

素材の選択:特性、コスト、持続可能性をお客様のプロジェクトに適合させます。

-

加工条件:材料に合わせて温度と圧力を調整する(例えば、TPSの場合は温度を低くする)。

-

デザインの互換性:押出成形に適した均一な厚みを確保する。

-

後処理:冷却、カット、追加治療を計画する。

このチェックリストにより、最新の押出材料の選択と設計が簡素化され、最適な結果が得られます。

関連技術と今後の動向は?

これらの素材は、彼らの未来を形作るより広範な技術やトレンドと結びついている。

押出成形におけるバイオプラスチックは、射出成形、バイオコンポジット、リサイクルの進歩につながり、持続可能性と性能を促進する。

-

射出成形:同様のバイオプラスチックを使用した複雑な形状の押出成形を補完する。

-

バイオコンポジット:バイオプラスチックと天然繊維(麻など)を組み合わせ、特性を高めたもの。

今後の発展により、オレオプラストや他のバイオプラスチックは、より費用対効果が高く、汎用性の高いものになるかもしれない。

結論

押出成形用の最新のプラスチック材料、特にバイオプラスチックは、持続可能で革新的な製造へのシフトを促している。バイオプラスチックの特性、用途、加工の必要性を理解することで、産業界はバイオプラスチックの可能性を活用し、性能と環境責任を両立させた製品を生み出すことができる。研究が進めば進むほど、これらの素材はあらゆる分野でますます重要な役割を果たすようになるだろう。

-

バイオプラスチックの最新の進歩を探り、持続可能性と製造効率への影響を理解する。 ↩

-

持続可能な製品の未来を形作るPLAのユニークな特性と、環境に優しい製造におけるPLAの用途について学ぶ。 ↩

-

生分解性素材を探求することで、持続可能なパッケージング・ソリューションとその環境への影響についての理解を深めることができます。 ↩

-

押出成形プロセスについて学ぶことは、バイオプラスチックの生産技術を最適化し、効率と製品の品質を向上させるのに役立ちます。 ↩

-

湿度感受性を理解することは、お客様の用途に適したバイオプラスチックを選択する上で非常に重要です、 耐久性と性能を保証します。 ↩

-

バイオプラスチックの押出成形を特定の用途に最適化するための効果的な材料選択戦略について学びます。 ↩

-

バイオプラスチックのリサイクルと堆肥化に関する最新動向をご覧いただき、持続可能性と使用済み製品管理の向上にお役立てください。 ↩