押出成形品の反りは、最終製品の品質と機能性を損なう一般的な問題です。反りは、次のような原因で材料が歪んだり曲がったりすることで発生します。 不均等冷却1 または押出工程中の内部応力。この欠陥は、3Dプリンティングでも、プラスチック形材の押し出しなどの従来の製造でも広く見られ、建設用パイプから自動車部品まで、幅広い用途に影響を及ぼす可能性がある。

押出製品の反りを防ぐには、均一な冷却、熱膨張の少ない材料の選択、一貫した厚みになるように設計すること、温度や速度などの押出パラメーターを制御することが必要です。

反りの原因を理解し、効果的な防止策を実施することは、高品質の押出製品の生産を目指すメーカーにとって極めて重要です。この記事では、反りの主な要因を掘り下げ、この問題を軽減するための実用的な洞察を提供します。

均一な冷却は、反りを防ぐための最も重要な要素である。真

押出製品全体の冷却速度を均一にすることで、反りの主な原因となる差収縮を最小限に抑えることができます。

すべての材料は、押出成形中に同じように反りやすい。偽

ポリプロピレンのような熱膨張係数の高い素材は、ポリカーボネートのような熱膨張係数の低い素材に比べて反りやすい。

押出製品に反りが生じる一般的な原因とは?

押出製品の反りは、最終製品の品質と機能性に大きな影響を及ぼす可能性のある一般的な問題です。メーカーが効果的な防止策を実施するには、反りの根本原因を理解することが不可欠です。

押出製品の反りは、主に不均一な冷却、材料の収縮、および 内部応力2その結果、意図した形状から歪んだり曲がったりすることになる。

| 原因 | 反りへの影響 | 予防戦略 |

|---|---|---|

| 不均一な冷却 | 収縮率の違いによる屈曲 | 均一な冷却システム(ウォーターバスなど)の使用 |

| 素材の収縮 | 高い収縮率は歪みにつながる | CTEが低い材料を選ぶ |

| 内部応力 | 応力集中が反りを引き起こす | 均一な厚みの設計 |

不均一な冷却

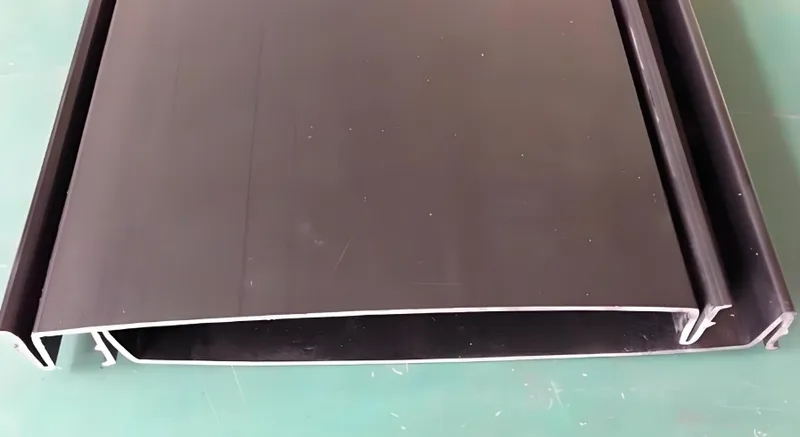

不均一な冷却は押出製品の反りの主な原因である。押出材の異なる部分が異なる速度で冷却されると、収縮に差が生じます。この不均一な収縮により、材料が曲がったり歪んだりして反りが生じます。例えば、プラスチック・プロファイルの押出成形では、プロファイルの片側が他方より速く冷えると、湾曲やねじれが生じます。

素材の収縮

熱膨張係数(CTE)が高い素材は、冷却時の収縮が大きいため、反りが発生しやすい。例えば、ポリプロピレン(PP)は収縮率が高いため、CTEが低いポリカーボネート(PC)などの材料に比べて反りが発生しやすくなります。特に高い寸法精度が要求される用途では、材料の選択が反りの可能性に大きく影響します。

内部応力

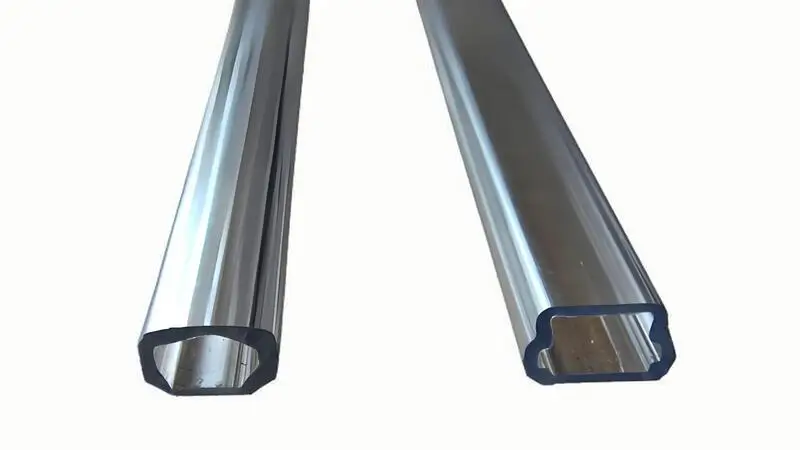

押出製品内の内部応力も反りの原因となります。このような応力は、応力集中を生じさせる不均一な断面や複雑な形状から発生することがよくあります。材料が冷却されると、このような応力が歪みにつながる可能性があります。均一な厚みで製品を設計し、鋭角なコーナーを避けることで、内部応力を最小限に抑え、反りのリスクを低減することができます。

反りはプラスチック押出工程でのみ発生する。偽

プラスチックでは一般的だが、金属押出成形でも同様の熱的・機械的要因により反りが発生することがある。

材料の選択は反りに影響しない。偽

熱膨張係数の低い素材を選ぶことで、反りの可能性を大幅に減らすことができる。

押出製品の反りを防止する主な戦略とは?

押出成形品の反りを防止することは、製品の品質と機能性を維持する上で極めて重要です。効果的な戦略を実施することで、メーカーは歪みのリスクを最小限に抑え、一貫した結果を確保することができます。

押出製品の反りを防止する主な戦略には、均一な冷却の確保、適切な材料の選択、一貫した厚みを実現する設計、押出パラメータの制御などがある。

均一な冷却

反りを防ぐには、冷却を均一にすることが最も重要です。不均一な冷却は収縮率の差につながり、材料の曲がりや歪みの原因となります。水槽、空冷システム、冷却装置などを使用することで、押出製品全体の冷却速度を均一にすることができます。例えば、プラスチック形材の押出成形では、押出成形された形材を水槽に浸すことで、均一な冷却を促進し、反りのリスクを低減することができます。

素材の選択

低い素材を選ぶ 熱膨張係数3 (CTE)は、反りの可能性を大幅に減らすことができます。ポリカーボネート(PC)のような素材は、ポリプロピレン(PP)やアクリロニトリル・ブタジエン・スチレン(ABS)に比べてCTEが低いため、冷却時の収縮や歪みが起こりにくくなります。反りのリスクを最小限に抑えるには、アプリケーションの要件に基づいて適切な材料を選択することが不可欠です。

設計上の考慮事項

製品の厚みを一定に設計することで、反りにつながる応力集中を避けることができます。均一な断面は均一な冷却を保証し、内部応力の可能性を低減します。さらに、鋭角や複雑な形状を避けることで、歪みのリスクをさらに最小限に抑えることができます。例えば、3Dプリンティングでは、緩やかに変化するパーツを設計し、オーバーハングを避けることで、反りを防ぐことができます。

プロセス制御

反りを防ぐには、温度や速度などの押出パラメーターを注意深く管理することが重要です。押出温度を適切に設定することで、内部応力を低減することができ、冷却速度を制御することで、速すぎたり遅すぎたりしないようにすることができます。例えば、プラスチック押出の場合、押出速度を一定に保ち、冷却システムを最適化することで、より良い結果を得ることができます。

厚みの異なる製品を設計することで、反りを抑えることができる。偽

厚みが異なると冷却が不均一になり、応力が集中して反りのリスクが高まる。

どのような場合でも、反りを防ぐには均一な冷却だけで十分である。偽

均一な冷却は重要だが、反りを防ぐには、材料の選択や設計といった他の要素も重要な役割を果たす。

材料選択は押出製品の反りにどう影響するか?

材料の選択は、押出成形品の反りの可能性を決定する上で極めて重要な役割を果たします。材料によって、反りの程度はさまざまです。 熱膨張4 歪みのリスクに直接影響する。

ポリカーボネートのような材料は、ポリプロピレンと比較して反りのリスクが低い。

| 素材 | CTE(熱膨張係数) | 反りのリスク | 代表的なアプリケーション |

|---|---|---|---|

| ポリプロピレン(PP) | 高い | 高い | パイプ、コンテナ |

| ポリカーボネート(PC) | 低い | 低い | 自動車用窓枠 |

| アクリロニトリル・ブタジエン・スチレン(ABS) | ミディアム | ミディアム | 消費財, 3Dプリンティング |

熱膨張と熱収縮

熱膨張係数(CTE)が高い素材は、冷却時の収縮が大きいため、反りが発生しやすい。例えば、ポリプロピレン(PP)は熱膨張係数が高いため収縮が大きく、反りのリスクが高くなります。一方、ポリカーボネート(PC)はCTEが低いため、収縮が少なく、反りが発生しにくい。高い寸法精度が要求される用途では、CTEが低い材料を選択することが重要です。

材料特性と用途

異なる材料は、その特性に基づいて特定の用途に適している。例えば、PPはその柔軟性からパイプや容器によく使われるが、反りのリスクが高いため、慎重な工程管理が必要となる。反りのリスクが低いPCは、寸法安定性が重要な窓枠や自動車部品に最適です。材料特性とそれが反りに与える影響を理解することは、メーカーがニーズに最適な材料を選択する際の指針となります。

熱可塑性プラスチックはどれも同じように反る可能性がある。偽

熱可塑性プラスチックはCTEと収縮率が異なるため、反りの傾向が異なる。

反りに影響を与える唯一の要因は材料の選択である。偽

材料の選択も重要だが、冷却の均一性や設計などの他の要因も反りに大きく影響する。

反り防止のための押出製品設計のベストプラクティスとは?

押出製品の設計 反り防止5 を念頭に置くことは、最終製品が品質基準を満たすために不可欠です。ベストプラクティスに従うことで、メーカーは歪みのリスクを最小限に抑え、製品全体のパフォーマンスを向上させることができます。

反りを防止するための押出製品設計のベストプラクティスには、均一な厚みを維持すること、複雑な形状を避けること、緩やかな変化を取り入れることなどがあります。

均一な厚み

製品の厚みを一定に設計することで、均一な冷却を実現し、応力集中の可能性を低減します。断面が均一であれば、熱応力や機械的応力が均等に分散され、反りのリスクを最小限に抑えることができます。例えば、プラスチック・プロファイルの押出成形では、プロファイル全体の肉厚を一定に保つことで、差収縮や歪みを防ぐことができます。

複雑な形状を避ける

鋭角なコーナーや複雑なディテールなど、複雑な形状はストレスポイントを作り出し、不均一な冷却につながります。このような特徴を避けて設計を単純化すれば、反りのリスクを減らすことができます。例えば3Dプリンティングでは、鋭角の代わりにフィレットを使用することで、より均一な冷却を促進し、内部応力を軽減することができます。

段階的な移行を取り入れる

テーパー断面や滑らかなカーブなど、設計に緩やかな変化を取り入れることで、応力をより均等に分散し、均一な冷却を促進することができます。このアプローチは、断面が異なる製品の反りを抑えるのに特に効果的です。例えば、押出パイプの場合、異なる直径の間に緩やかな移行部を使用することで、応力集中を最小限に抑え、歪みを防止することができます。

厚みを変えて設計することで、反りを起こさずに製品の強度を高めることができる。偽

厚さにばらつきがあると、冷却にムラが生じたり、反りのリスクが高まったりする可能性があり、潜在的な強度のメリットを上回ることがある。

形状を単純化すると、常に製品の機能性が損なわれる。偽

形状を単純化することで、必ずしも機能を損なうことなく、製造性を高め、反りを減らすことができる。

押出製品の反りを工程管理で軽減するには?

工程管理は、押出製品の反りを防止する上で非常に重要な要素です。押出パラメータを注意深く管理することで、メーカーは工程を最適化し、歪みのリスクを最小限に抑えることができます。

プロセス制御は、押出温度を最適化し、冷却速度を制御し、押出速度を一定に保つことで、押出製品の反りを軽減します。6

| パラメータ | 反りへの影響 | 推奨される措置 |

|---|---|---|

| 押出温度 | 高温はストレスを軽減し、劣化を招く | 材料に最適化し、オーバーヒートを避ける |

| 冷却率 | 不均一な冷却による反り | 均一な冷却システム(ウォーターバスなど)の使用 |

| 押出速度 | 速度が一定でないため、冷却にムラが生じる | 安定したスピードを保つ |

押出温度の最適化

押出し温度を適切に設定することは、反りの原因となる内部応力を軽減するために極めて重要です。温度を高くすれば応力を最小限に抑えることができますが、材料が熱劣化する危険性があります。使用する特定の材料に最適な温度範囲を見つけることが不可欠です。例えば、プラスチック押出成形では、バレル温度をポリマーの推奨範囲内に維持することで、より良い結果を得ることができます。

冷却速度のコントロール

冷却速度を制御することで、押出製品が均一に冷却され、収縮率の差や反りが防止されます。ウォーターバスやエアナイフなどの冷却システムを使用すると、均一な冷却が可能になります。冷却速度は速すぎても遅すぎてもいけません。急冷は脆くなり、冷却が遅いと過度の収縮につながります。例えば3Dプリンティングでは、加熱ベッドを使用することで冷却速度をコントロールし、反りを抑えることができます。

一貫した押出速度の維持

押出速度を一定に保つことは、均一な冷却を確保し、反りのリスクを減らすために重要です。7 速度が一定でないと、冷却速度にばらつきが生じ、収縮や歪みの原因となります。例えば、プラスチック形材の押出成形では、ホールドオフシステムを使用して速度を制御することで、安定した結果を得ることができます。

押出温度を高くすれば、反りは常に減少する。偽

高温は内部応力を軽減することができる反面、熱劣化のリスクもあり、製品品質を損なう可能性がある。

反りを防ぐには、材料の選択よりも冷却速度の制御が重要である。偽

冷却速度と材料の選択はどちらも重要で、どちらかを怠ると反りにつながる。

反り防止が重要な用途とは?

反りの防止は、寸法精度と構造的完全性が最も重要な用途で特に重要です。このような用途は様々な業界にまたがり、それぞれが押出成形品に固有の要件を備えています。

反り防止は、寸法精度と構造的完全性が不可欠な建設、自動車、消費財産業において非常に重要です。8

建設

建築では、パイプ、窓枠、ドア枠などの押出成形品は、適切な適合と機能を確保するために高い寸法安定性が要求されます。反りはこれらの部品の完全性を損ない、施工上の問題や性能の低下につながります。例えば、反った窓枠は適切に密閉されず、エネルギー効率や耐候性に影響を及ぼす可能性があります。

自動車

自動車業界は、トリム部品やシールなどの内外装部品に押出成形品を使用しています。これらの部品に反りが生じると、自動車の美観や機能性に影響を及ぼす可能性があります。例えば、反った内装トリムは、正しく位置合わせができず、隙間が生じたり、フィット感が悪くなったりする可能性があります。反りを防止して寸法精度を確保することは、品質基準を維持する上で極めて重要です。

消費財

包装容器や家庭用品などの消費財も、反り防止の恩恵を受ける。容器がゆがむと、正しく積み重ねられなかったり、効果的に密閉できなかったりすることがあり、使い勝手や魅力に影響を与える。例えば、食品包装の場合、反った蓋がしっかりと閉まらず、腐敗や汚染につながる可能性があります。

反り防止は、高精度の産業においてのみ重要である。偽

反り防止は、高精度産業で重要である一方、消費財や建築でも機能性と美観のために重要である。

すべての押し出し成形品は、同じように反りの影響を受けます。偽

反りの影響は、用途や寸法精度や構造的完全性に対する特定の要件によって異なる。

結論

押出製品の反りを防止することは、様々な産業において製品の品質と機能性を確保するために不可欠です。均一な冷却、適切な材料の選択、一貫した厚みの設計、押出パラメータの制御などの戦略を実施することで、メーカーは歪みのリスクを最小限に抑え、一貫した結果を得ることができます。反りの原因を理解し、設計と工程管理のベストプラクティスを適用することが、高品質の押出製品を製造するための鍵となります。

-

不均一な冷却の影響を理解することは、メーカーが反りを防止するためのより良い冷却戦略を実施するのに役立つ。 ↩

-

内部応力について学ぶことは、メーカーが反りや歪みの少ない製品を設計するのに役立つ。 ↩

-

熱膨張係数の影響を調べることは、製品の反りを最小限に抑えるための材料選択の指針となる。 ↩

-

熱膨張を理解することは、製造工程における反りのリスクを最小限に抑える材料を選択する上で極めて重要です。 ↩

-

反り防止策を探ることで、製造業における製品の品質と性能を高めることができる。 ↩

-

この資料では、効果的な工程管理によって押出製品の反りを大幅に低減し、品質と性能を確保する方法について説明します。 ↩

-

このリンクは、製品の完全性にとって極めて重要な反りを防止するための一貫した押出速度の重要性についての洞察を提供します。 ↩

-

建築や自動車用途で品質と安全性を維持し、全体的なパフォーマンスに影響を与えるために、なぜ反りの防止が不可欠なのかをご覧ください。 ↩