押出発泡プロセスは、押出成形時にポリマーにガスを導入することで、軽量で熱効率の高い素材を作り出し、さまざまな用途に適した発泡構造を形成する。

押出発泡は、押出成形中にポリマーにガスを注入し、包装、建築、断熱用の軽量なセル状材料を作り出し、材料使用量を削減し、熱特性を改善する。

押出発泡プロセスとその用途の複雑さを理解することは、その利点を産業界に活かすための鍵となります。さまざまなガスやポリマーが最終的な発泡体の特性や用途にどのような影響を与えるのか、さらに深く掘り下げてみましょう。

押出発泡は、製造における材料コストを削減する。真

ポリマーをガスで膨張させることで、より少ない原料で発泡製品を作ることができ、コスト削減につながる。

押出発泡は包装用途にのみ使用される。偽

押出発泡はパッケージングで一般的だが、その汎用性の高さから、建築、自動車、断熱材産業にも応用されている。

押出発泡に使用される一般的な材料とは?

押出発泡材料は、軽量で断熱された製品を必要とする産業において極めて重要であり、効率を高め、コストを削減する。

押出発泡は一般的に、ポリスチレン、ポリエチレン、ポリプロピレン、ポリウレタンを断熱、軽量化、包装、建築、自動車産業における汎用性のために使用する。

ポリ乳酸(PLA)

PLAは生分解性の素材である。その 押出発泡プロセス1 は製品を軽くすることができ、コストを削減し、材料の耐熱性と柔軟性を向上させることができる。PLAフォームは食品包装やその他の分野で広く使われている。例えば、イタリアのCoopbox社や韓国のTAG Packaging社などの企業が長年研究を続け、大きな成果を上げている。

ポリエチレン(PE)

ポリエチレンもまた、一般的な押出発泡材料のひとつである。ポリエチレンは 押出ブロー成形発泡2 プロセスでは、PE製品に微小な気泡を形成することができるため、プラスチック材料の使用量を減らすことができる。

例えば、リバティ社が出願した特許には、発泡剤マスターバッチ、マトリックス樹脂、カラーマスターバッチなどの成分を含む押出ブロー成形発泡ポリエチレン製品とその調製方法が記載されている。

エクストルーダーでフォームを作る場合、これらの材料は異なる特性を持っており、異なる用途に使用することができます。何を作るのか、どこで使うのかを考えて適切な材料を選ぶ必要があります。

エチレン酢酸ビニル共重合体(EVA)

EVAは衝撃吸収性、クッション性、防水性、断熱性に優れた一般的な発泡素材である。押出発泡プロセスにより EVAフォーム3 靴の中敷き、スポーツ用品、防音材、玩具などに広く使用されている。

ポリスチレンは、押出発泡に使用される重要な材料である。真

ポリスチレンは、その優れた断熱特性と軽量性により、一般的に使用されており、包装や建築に適している。

押出発泡材料は、その利点にもかかわらず、すべての産業には適さない。真

様々な利点がある一方で、業界によっては、剛性や特定の耐薬品性など、異なる特性を持つ材料を必要とする場合もある。

押出発泡プロセスのステップとは?

押出発泡プロセスは、押出成形時にプラスチックポリマーに発泡剤を導入することで、軽量で耐久性のある素材をあらゆる産業分野で製造する上で極めて重要である。

押出発泡プロセスは、ポリマーを溶かし、発泡剤を加え、冷却して発泡させる。

原材料の混合

ポリマー樹脂を 発泡剤4 およびその他の添加剤(核剤、難燃剤など)を使用して、発泡剤がポリマー中に均一に広がるようにする。

可塑化と押し出し

混合された原料は押出機に入り、高温で溶融・可塑化される。この過程で発泡剤がポリマーマトリックス中に均一に分散される。

発泡プロセス

温度が上がると、発泡剤は分解または蒸発を始め、溶融物中に気泡を作るガスを発生させる。発泡プロセスは、温度、圧力、原料の比率によって制御される。

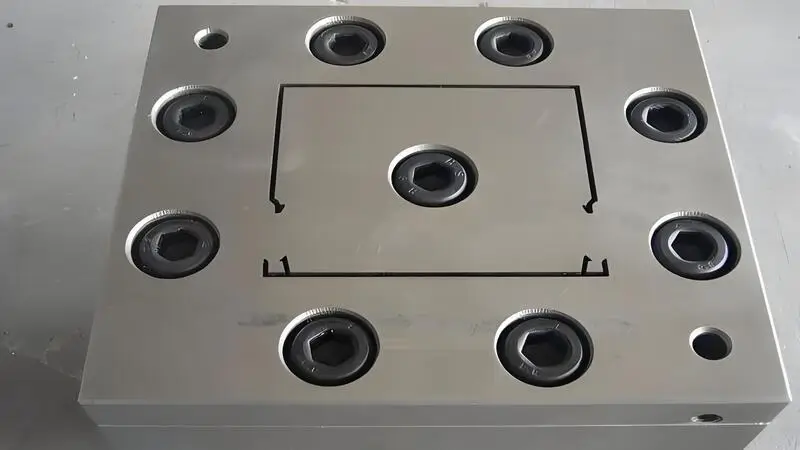

金型押出

溶融物が金型を通して絞り出されると、圧力が突然解放され、ガスが吹き出して独立気泡構造を作る。このステップが最終製品の構造と特性を決定する。

冷却と成形

押し出されたものは冷却装置で急速に冷やされ、固まって私たちが望む形と大きさを保つことができる。冷却している間、ブリスター構造はさらに安定します。

成熟プロセス

成形後、しばらく放置することで、発泡剤中のガスが徐々に空気と置換され、素材の強度と耐久性が向上する。

裁断と梱包

最後に、成形された材料を私たちが望む仕様にカットし、梱包して発送する。

押出発泡は常に均一なセル構造になる。偽

セル構造の均一性は、発泡剤の種類やプロセス条件などの要因に左右される。

押出発泡は、強度を損なうことなく材料の使用量を削減します。真

ポリマーを発泡体に膨張させることで、構造的完全性を維持しながら材料の使用を最小限に抑えることができる。

押出発泡プロセスの3つの要素とは?

押出発泡プロセスは、押出工程でポリマーの中にガスを取り込むことにより、様々な産業向けに軽量で効率的な材料を作り出す上で非常に重要である。

押出発泡プロセスは、ポリマーの種類、発泡剤、加工条件によって、発泡体の構造、密度、性能が決まる。

押出温度

押出成形の温度は、フォームシートの成形具合に大きな影響を与える。低い温度で押し出すと、気泡は大きくなります。温度を上げると気泡は小さくなります。温度を上げ続けると、気泡はまた大きくなります。

これは、押出温度が低く、溶融物中のガスが不均一に混合、核生成、不均一分散するため、大きな気泡が形成され、発泡シートの密度が高くなるためであり、温度がある値まで上昇すると、押出された溶融物は内部膨張力に耐えられず、すぐに崩壊する。

を把握する必要がある。 押出温度5 架橋剤、AC、およびシステムがどの程度ゲル化するかを考慮する。

架橋剤の温度が高すぎると、架橋温度やACの分解速度が高くなり、成形時間のコントロールが難しくなり、温度が低すぎると、ACの分解速度やACの架橋速度が遅くなる。 架橋剤6 の相性が悪いため、系のゲル量が少なく、良好な気泡が得られない。

また、ポリエチレンシートの発泡工程におけるヘッドと口型の温度は非常に重要である。一般的に、押出機本体の温度は140~190℃、ヘッドの温度は180~210℃である。きめ細かく均一な気泡構造を得るためには、低温の押出工程を使用するのが最適である。

押出機内の溶融滞留時間

スクリューの回転数が低く、原料がバレル内に長時間滞留し、発泡剤が多く分解し、発泡しやすく、気泡の数が少なく、気泡の大きさが大きい。 バブル構造7 また、材料が長い時間バレルに滞留するため、溶融物が架橋しすぎて、発泡時に材料が収縮する。

さらに、溶融物内部のガスが外表面に拡散する可能性も高くなり、製品の密度上昇につながる。

スクリュー速度が速くなると、材料がバレル内に滞留する時間が短くなり、発泡剤の分解過程が短くなり、ガスの発生が不十分となり、気泡の数が少なくなり、サイズが小さくなり、工程が速くなる傾向がある。工程が早すぎると、押出ダイの出口で、残留発泡剤が完全に分解できず、製品の密度が高くなる。

また、材料は短時間滞留し、間違いなく短い架橋時間、低い架橋度、溶融壁固着、AC分解ガス量の増加に伴い、低架橋溶融物はガス圧に耐えられず、溶融破断を引き起こす。

一般的に、速度が低いと密度は高い。速度が上がると密度は下がる。ある値に達すると、密度は増加し始める。スクリューの回転数が高すぎても低すぎても、気泡の大きさが異なり、気泡や割れた気泡が発生することがわかる。速度が速すぎると、材料がうまく可塑化されず、ガスが逃げてしまう。

押出圧力

押出圧力が低すぎると、溶融物中で発生したガスのAC分解が起こり、拡散係数が大きすぎ、溶解度が非常に小さくなり、大量のガスが流出する。押出圧力が高くなると、溶融物のガス溶解度が高くなり、核の数が増え、気泡孔が小さくなり、密度も小さくなる。

発泡における添加剤の役割

架橋剤の一般的な分解温度は120℃であり、ポリエチレンの溶融温度より高く、ポリエチレンの分解温度より低いという条件を満たすことができる。 ACブローイング剤8.

この温度で、架橋剤はより化学的に活性なフリーラジカルに分解し、PE鎖から水素原子を奪うことができる。これにより、ポリマー鎖の炭素原子が活性なフリーラジカルとなる。2つ以上の鎖のフリーラジカルが互いに結合してC-C化学結合を作り、ネット状の構造を作る。

PE架橋後、架橋度は80%に達することができる。溶融粘度が上昇し、発泡シートの高膨張率の微細で均一な多孔質構造が得られる。しかし、架橋剤の量が多すぎると、架橋速度が大きくなりすぎる。

この時、ACは分解するには遅すぎる。融液の粘度はすでに非常に大きい。気泡は完全に膨張していない。そのため、気泡の生体内圧力は非常に大きい。外圧が取り除かれると、製品にひび割れやしわが生じる。

優れた気泡構造を得るためには、適切な量の架橋剤を使用する場合、少なくとも60%ゲルが必要です。通常、製品の引張強度は、架橋剤を多く使用するほど上がり、その後下がります。

発泡ボードシートの品質が悪く、気泡孔径が大きく、量が少ないのは、基本的に押出機内で発泡剤が完全に分解し、過飽和溶融物中の気体のほとんどが拡散して溶融物の外部に逃げ、気泡核が不足するためである。

そのため、押出機内の溶融物にはガスがたくさん入っているか、AC発泡剤が少し入っているはずです。実際、溶融物に発泡剤が少し残っていたとしても、それが核の役割を果たすことはある。金型から出てくれば、発泡します。

AC発泡剤の添加量が気泡孔の構造と発泡シートの性能に及ぼす影響。発泡プロセスは複雑な物理化学的プロセスであり、発泡にはガス圧の外方への膨張と気泡壁の溶融表面張力が動的なバランスを達成する必要がある。

発泡の "ホットスポット "核形成メカニズムによると、成形、一定時間内に多数の気泡核を形成することができない場合は、気泡孔の均一性と発泡体の密度を得ることができません。成形中に多数の核を形成できるかどうかは、システム内のACの量が重要な要因の一つである。

理論的には、ガスのAC含有量が増えれば発電量も増えるが、AC含有量が多ければ良いというわけではない。

添加量がある限度を超えると、ガスの量が増加し、架橋剤の架橋速度よりもACの分解速度の方が大きくなるため、溶融物から逃げるガスの量が徐々に増加し、その結果、製品表面の総密度が徐々に増加する。

製品の破断伸度は、AC添加量の増加とともに減少し、その後増加する。これは、ACの添加量が少ない場合、ACの分解速度は架橋剤の架橋速度と互換性があり、ACの添加量が増加すると、その分解速度も増加し、溶融物中のガスが完全に膨張することができないため、製品の靭性が低下するからである。

ポリマーの選択は、フォームの特性を決定する上で極めて重要である。真

異なるポリマーは発泡剤と独特な相互作用をし、フォームの強度や断熱性などの特性に直接影響を与える。

押出発泡プロセスはすべて同じ発泡剤を使用する。偽

化学発泡剤や物理発泡剤など、所望の発泡特性に応じてさまざまな発泡剤が利用される。

押出発泡の用途は?

押出発泡は、製造業において多様なソリューションを提供し、さまざまな分野における軽量製品や断熱製品に貢献している。

押出発泡は、包装、自動車、建築の軽量断熱材に使用され、効率を高め、コストを削減する。

押出発泡プロセスは、ポリウレタン原料を加熱、混合し、押出機を通して押し出し、連続発泡材料を形成することである。このプロセスは、連続性と高効率であり、大量生産に適しています。押出発泡製品は通常、平坦な表面と均一な気泡構造を持ち、大面積の断熱材や遮音材が必要な用途に適している。

建設

押出発泡材を使用して、押出発泡断熱層、押出発泡遮音板、押出発泡硬質発泡板など、あらゆる種類の防水、断熱、遮音材を作ることができる。これらの材料は、建物の外壁、屋根、地下室、壁などによく使用される。

包装業界

押出発泡プラスチック包装フィルム、押出発泡保護パッド、押出発泡クッション材など、押出発泡材を使用してあらゆる種類の包装材を作ることができる。これらの材料は、電子機器、家電製品、玩具、食品などの包装に多く使用されている。

自動車産業

押出発泡体を使用して、押出発泡ドアパネル、押出発泡ルーフパネル、押出発泡カーシートクッションなど、あらゆる種類の自動車部品を作ることができる。これらの部品は軽くて強く、防音性、断熱性、耐衝撃性に優れています。

家具産業

押出発泡は、押出発泡家具パネル、デスクトップ、キャビネット、ソファなど、家具用のあらゆる種類の密度ボードとボード材料を作ることができます。これらの材料は、軽量、美しい、省エネ、良好な耐火性と抗菌性を持っています。

押出発泡は、製造における材料コストを削減する。真

押出発泡によって軽量化された製品を作ることで、必要な原材料の量を減らし、コストを下げることができる。

押出発泡は包装業界でしか使われていない。偽

押出発泡は、断熱材やクッション材などの用途で、自動車や建築などさまざまな分野で利用されている。

押出発泡プロセスと成形発泡プロセスの違いは?

押出発泡と成形発泡の違いを理解することは、様々な用途において材料特性と生産効率を最適化するための鍵となる。

押出発泡は連続生産であり、均一な密度と柔軟性を提供し、成形発泡は金型で作られ、精密な形状と高い構造性を提供する。それぞれの製法は、包装、自動車、建築などさまざまな産業ニーズに対応している。

プロセスの流れ

押出発泡とは、ポリウレタン原料を加熱、混合し、押出機で押し出して連続発泡体を作ることです。射出発泡と成形発泡は発泡方法が異なります。

射出発泡とは、射出成形機に原料を入れ、加熱して軟らかくしてから金型に注入して成形すること。モールド発泡とは、原料を金型に流し込み、加熱して発泡させ、金型の隅々まで充填することである。

原則

押出発泡とは、押出機の中でプラスチック溶融物に発泡剤を加え、溶融物を押出機ヘッドから押し出して成形することです。押出機ヘッドのノズルに到達すると、急激な圧力降下が起こり、発泡剤が急速に分解してガスが発生し、プラスチックが膨張して発泡する。

成形発泡とは、プラスチックペレットと発泡剤を混ぜ合わせて金型に入れ、加熱して溶かして発泡させることです。成形発泡とは、プラスチックペレットと発泡剤を混ぜ合わせて金型に入れ、加熱して溶かすと、発泡剤が分解してガスが発生し、プラスチックが膨張して発泡することです。

成形の特徴

押出発泡体:気体の膨張時間が長く、空間が広く、形状の自由度が高いため、管状、棒状、板状など様々な形状に加工できる。表皮は比較的粗いが、内部の収縮は小さく、大量生産に適している。

発泡成形:気体は金型の限られた位置までしか膨張できず、形状はより固定され、皮膚は滑らかで、内部の収縮は容易ではない。金型が必要なため、形状やサイズをカスタマイズする必要があり、大量生産が難しい。

アプリケーション・シナリオ

成形特性の違いから、発泡成形品と押出発泡品は用途が異なる。

押出発泡体は連続生産ラインに適しており、表面が平らで均一な気泡構造を持つ大量生産に適した素材である。

押出発泡体は、断熱材、空調用遮音材、自動車内装材など、密度が高く強靭な発泡製品の製造に適している。

モールドフォームは、カスタムメイドの複雑なものを作るのに適している。おもちゃや3Dパズルのように、発泡スチロールでいろいろなものを作ることができる。

メリットとデメリット

押出発泡には多くの利点がある。効率的で、安定していて、コントロールしやすく、大量生産に適している。

欠点は設備投資が大きく、連続生産に適さない。モールドフォームの長所は、カスタマイズが可能で、構造が複雑で、小ロット生産や複雑な構造の製品に適している。欠点は生産サイクルが長いことで、断続的な生産に向いている。

押出発泡は、成型発泡よりも大量生産が可能で、コスト効率が高い。真

押出発泡の連続生産プロセスは、人件費と材料費を削減し、大規模なオペレーションに適している。

成型発泡体は押出発泡体よりも常に密度が高い。偽

成型発泡体は、配合や用途によって密度が異なることがあり、押出発泡体よりも本質的に密度が高いということはありません。

結論

押出発泡9 とは、高温で溶かして押し出し、連続的に発泡させる方法である。主に、物を軽くしたり、熱を逃がしたり、物の揺れを止めたりするために使われる。ポリ乳酸(PLA)、ポリエチレン(PE)、エチレン酢酸ビニル共重合体(EVA)など、さまざまな素材が使われている。ポリ乳酸(PLA)、ポリエチレン(PE)、エチレンビニルアセテート共重合体(EVA)など、さまざまな素材が使われている。

その工程には、原料の混合、可塑化と押し出し、発泡、ダイを通しての押し出し、冷却と成形、エージング、切断と包装が含まれる。 押出発泡体10 は、モールドフォームに比べて生産性が高く、安定した品質で大規模生産に適している。

-

押出発泡プロセスを理解することで、材料科学と様々な産業への応用に関する知識を深めることができます。 ↩

-

押出ブロー成形の発泡について学ぶことで、革新的な製造技術や材料効率についての洞察を得ることができる。 ↩

-

EVAフォームの特性を探ることで、スポーツ用品や防音材など、その用途の多様性を発見することができる。 ↩

-

発泡剤を理解することは、発泡体製造の最適化と材料特性の向上にとって極めて重要である。 ↩

-

押出温度が気泡の大きさや発泡密度にどのように影響し、製品の品質を向上させるかをご覧ください。 ↩

-

望ましいフォーム特性と安定性を達成するための架橋剤の重要性を探る。 ↩

-

気泡構造の要因について学ぶことは、製造工程における泡の品質と性能の向上につながる。 ↩

-

AC発泡剤の役割を理解することは、フォーム製造の最適化と製品品質の向上に役立つ。 ↩

-

様々な産業における押出発泡のプロセスと用途を理解するために、このリンクをご覧ください。 ↩

-

特に大量生産における押出発泡の利点と、様々な分野での用途についてご紹介します。 ↩