押出成形機は、プラスチック・パイプから金属梁、さらにはスナック食品に至るまで、さまざまな製品の材料を連続的なプロファイルに成形する、現代の製造業に欠かせない存在である。この技術における最近の進歩は、効率、精度、持続可能性を高め、自動車、航空宇宙、建設、食品加工などの産業を変革している。これらの技術革新により、メーカーは複雑な形状の作成、廃棄物の削減、製品品質の向上を実現し、押出成形を産業進歩の最前線に位置づけています。

押出成形機における最近の進歩は、効率、精度、持続可能性に重点を置いており、次のような革新的な技術を導入しています。 微分速度横押し出し(DVSE)1 金属と 超臨界流体押出2 食品加工をリードする。

このブログでは、業界関係者であれ、単に製造業のトレンドに興味があるだけであれ、以下の最新動向を紹介する。 押出機3その用途と影響これらのブレークスルーがどのように製造業の風景を再構築しているのか、掘り下げてみよう。

押出成形機はプラスチック産業でのみ使用されている。偽

押出成形は、プラスチックだけでなく、金属、食品加工、ゴム、建築など、さまざまな分野で広く応用されている。

最近の進歩により、押出成形のエネルギー効率は向上している。真

エネルギー効率の高い押出機の設計や再生可能エネルギーの統合などの革新は、押出工程の環境フットプリントを削減している。

押出成形機とは

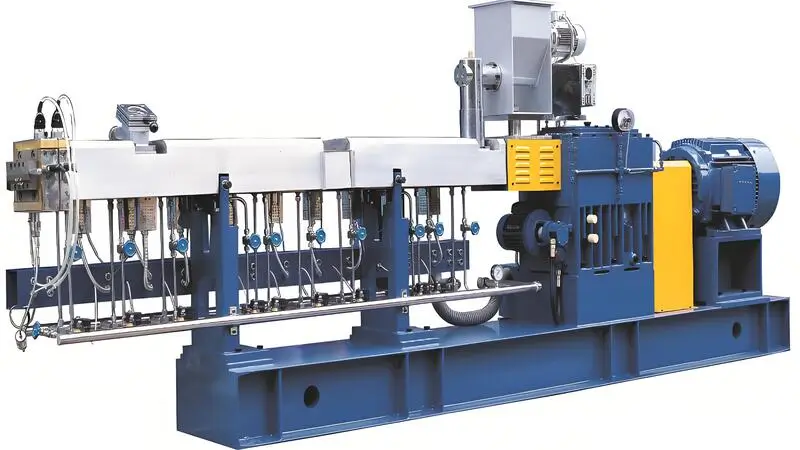

押出成形機とは、材料をダイスに通して押し出し、一定の断面形状を持つ成形品を製造する装置を指します。この工程は、パイプ、ロッド、シートなどの長くて連続した製品を作るための基本であり、プラスチック、金属、食品、ゴムなどの産業で使用されている。

押出成形機は、材料をダイスに押し込んで連続的なプロファイルを作成し、プラスチック、金属、食品などの産業で効率的な大量生産を可能にする。

このプロセスは、材料を加熱または溶融することから始まり、次に圧力をかけた状態でダイに押し込んで成形する。温度、圧力、ダイスの設計などのパラメータは、材料に基づいて調整されるため、押出成形は非常に適応性が高い。

押し出し成形は、単純な形状の製造にのみ適している。偽

微分速度横押し出し(DVSE)のような高度な技術は、特に金属において、複雑な曲線のプロファイルの作成を可能にする。

押出機の分類

-

プロセスによって:

-

熱間押出: 高温の金属および熱可塑性プラスチック用。

-

冷間押出成形: 室温でゴムと一部の金属用。

-

直接押出: 材料は固定されたダイの中を移動する。

-

間接押出: ダイは素材に対して相対的に動く。

-

-

素材別:

-

申請により:

-

構造部品: 建設と航空宇宙。

-

パイプとチューブ 配管と自動車。

-

ワイヤーとケーブル エレクトロニクス。

-

食品: スナックとペットフード。

-

ゴム製品: シール、医療用チューブ

-

この分類は、特定の生産ニーズに機械を適合させるのに役立つ。

押出成形機の代表的な用途は?

押出成形機は、その多用途性により、あらゆる産業で不可欠なものとなっています。主な用途をいくつか紹介しよう:

-

金属押出: 航空宇宙用の軽量構造物、自動車用のシャーシ部品、建築用の梁を生産。例えばアルミニウム押出材は、その強度対重量比から航空機に不可欠である。

-

ポリマー押出: 包装用フィルム、建築用窓枠、自動車内装材を製造。ポリエチレン・パイプは給水システムの定番。

-

食品押出: 大量生産を武器に、チーズパフ、シリアル、ペットフードなどのスナック菓子を製造。

-

ゴム押出: 自動車用シール、建築用ウェザーストリップ、医療用チューブなどに使用され、耐久性を高める。

押出成形機は、構造部品の金属、パッケージングのポリマー、スナック菓子の食品、シールのゴムをサポートし、産業界に効率性と汎用性を提供する。

押出成形は最もエネルギー効率の高い製造工程である。偽

連続生産では効率的だが、少量生産や複雑な設計では、積層造形のようなプロセスの方がエネルギー効率が高いかもしれない。

押出成形は、熱可塑性プラスチックと熱硬化性プラスチックの両方を扱うことができる。偽

熱硬化性樹脂は一度硬化すると再溶解できないため、押出成形は主に熱可塑性樹脂に適している。

他の技術と比較した押出成形の長所と短所

押出成形には、他の方法と比較して明確な利点と限界がある:

-

メリット

-

連続生産: 射出成形のバッチプロセスとは異なり、大量生産に最適です。

-

材料効率: 機械加工に比べて廃棄物が少ない。

-

複雑な断面: 鋳造や鍛造では困難な複雑な形状が得られる。

-

-

制限:

-

均一な断面: 長さに沿った一貫したプロファイルに限定。

-

セットアップ費用: 特に特注形状の場合、金型や機械にかかるイニシャルコストが高い。

-

射出成形と比較すると、押出成形は長尺部品は得意だが、バラバラの複雑な形状は苦手である。鋳造と比較すると、材料特性は優れていますが、複雑な形状に対する柔軟性に欠けます。

押出成形の主な工程は?

押出工程はいくつかの段階から成り、それぞれが最終製品の品質にとって重要である:

-

材料の準備: 原料(ペレット、パウダー、ビレット)は均一になるように準備される。

-

餌付け: 材料はホッパーを通って押出機に入る。

-

溶融/可塑化: 材料を加熱して溶かす(例えば、金属の場合は400℃、熱可塑性プラスチックの場合は200℃)。

-

押し出し: 溶融材料を金型に押し込んでプロファイルを形成する。

-

冷却と成形: 押出材は冷却され、形状が固化する。

-

切断または巻き取り: 製品は長さに合わせてカットされるか、コイル状に巻かれる。

主なパラメーター

-

温度だ: 適切なフローを確保する(例:アルミニウムの場合は500℃、ポリエチレンの場合は180℃)。

-

プレッシャーだ: 速度と完全性に影響する(ポリマーの場合、500~2000 psi)。

-

金型のデザイン: 製品の形を整え、正確さを要求する。

-

流量: スピードと均一性をコントロールする。

温度管理は押出成形において最も重要な要素である。偽

温度は極めて重要だが、圧力、金型設計、材料特性も同様に重要である。

押出成形における材料適合性

素材は特定の条件を要求する:

-

金属: 高温高圧(例えば500℃のアルミニウム)。

-

熱可塑性プラスチック: 正確な温度と水分のコントロール(例えば、ABSは<0.1%の水分を必要とする)。

-

食品: 超臨界CO2のような添加物を使用した低温(例えば100℃)。

-

ゴムだ: 多くの場合、エネルギー効率と弾性のために冷間押出成形される。

材料の挙動がプロセスの最適化を決定する。

押出成形機の最近の進歩とは?

最近の技術革新は押出成形機に革命をもたらしている。そのハイライトを紹介しよう:

1.微分速度横押し出し(DVSE)

DVSEは、異なる速度で2つのパンチを使用することで、微細な粒子と高い強度を持つ曲面金属プロファイルを可能にします。DVSEは、航空宇宙や自動車用途にとって画期的な技術です。

DVSEは、航空宇宙産業や自動車産業に理想的な、強度を高め、廃棄物を削減した曲面金属プロファイルを作成します。

2.超臨界流体押出成形(SCFX)

SCFXは以下を使用する。 超臨界CO27 食品加工において、低温(~100℃)で発泡させ、栄養素を保持し、スナック菓子や生分解性素材に独特の食感を生み出す。

SCFXは低温での食品押出を可能にし、栄養保持と食感の革新を促進する。

3.3Dプリンティングの統合

3Dプリンティングと押出成形を組み合わせることで、ポリマーや金属のカスタマイズされた複雑な形状が可能になり、プロトタイピングや小規模生産が促進される。

3Dプリンティングの統合8 押出成形におけるカスタマイズとラピッドプロトタイピングを強化します。

4.エネルギー効率と持続可能性

新しい押出機は、エネルギー使用量を削減し、再生可能エネルギーを取り入れ、特に金属とポリマーのリサイクルを改善し、持続可能な製造を支援する。

エネルギー効率の高い設計とリサイクルにより、押出成形はより持続可能なものとなる。

5.精密押出技術

高度な制御により、温度、圧力、速度の管理が改善され、医療機器や電子機器などの産業でより厳しい公差を実現します。

精密押出成形は、高精度用途の品質と一貫性を高めます。

表:最近の進歩のまとめ

| 昇格 | セクター | 主なメリット | 適用例 |

|---|---|---|---|

| DVSE | 金属 | カーブしたプロファイル、ファイン・グレイン | 航空宇宙用アルミプロファイル |

| SCFX | フード | 低温で独特のテクスチャー | 栄養強化スナック |

| 3Dプリンティングの統合 | ポリマー、金属 | カスタマイズ、プロトタイピング | 航空宇宙プロトタイピング |

| エネルギー効率と持続可能性 | すべて | エネルギー、廃棄物の削減 | 金属リサイクル、ペットフード |

| 精密押出 | ポリマー、金属 | 厳しい公差 | 医療機器部品 |

3Dプリントの統合はプロトタイピングのためだけのものだ。偽

また、小規模生産やカスタマイズされた製造にも使用される。

SCFXは食品専用である。偽

生分解性素材や医薬品にも応用されている。

正しい押出工程を選ぶには?

押出工程を選択するには

-

素材の種類 金属、ポリマー、食品、ゴム?

-

製品の形状: 単純なプロファイルか、複雑なカーブか?

-

生産量: 大量連続生産か小ロット生産か?

-

コストだ: セットアップコスト、エネルギー、廃棄物のバランスをとる。

デシジョンツリーは材料の種類から始まり、形状、体積、コストを考慮する。

押出成形プロジェクトの設計チェックリスト

-

断面と公差を定義する。

-

材質を選択する(例:軽量化のニーズにはアルミニウム)。

-

収縮と流動を考慮して金型を設計する。

-

押出機のタイプを選択する(例:ポリマー用二軸スクリュー)。

-

温度、圧力、速度を監視する。

押出成形の関連技術とは?

エクストルージョンは接続する:

-

上流: 材料製造(ポリマー合成など)、ハンドリング(ペレットドライヤーなど)。

-

下流: 仕上げ(塗装、カットなど)。

-

関連プロセス 射出成形、ブロー成形、鍛造。

結論

押出成形機は、DVSE、SCFX、3Dプリンティングの統合などの技術革新により、その能力を高め、急速に進歩している。これらの開発により、効率、精度、持続可能性が向上し、世界中の産業に影響を与えています。これらのトレンドについて常に情報を得ることが、押出成形の可能性を最大限に活用するための鍵となります。

-

DVSEがいかに効率と精度を向上させ、金属押出成形に革命をもたらしているか、このリンク先をご覧ください。 ↩

-

食品加工における超臨界流体押出しの革新的な利用法を発見し、製品の品質と持続可能性を高めてください。 ↩

-

様々な業界の製造業に変革をもたらす押出成形機の最先端の進歩についてご紹介します。 ↩

-

押出成形機の基礎と、さまざまな産業におけるその用途を理解するために、このリンクをご覧ください。 ↩

-

航空宇宙産業や自動車産業にとって重要な、軽量で強固な構造物の製造における金属押出成形の利点をご覧ください。 ↩

-

包装フィルムや窓枠のような重要な製品の製造におけるポリマー押出の役割について学び、生産効率を高めましょう。 ↩

-

食品加工において超臨界CO2を使用することで、栄養素の保持や食感を向上させるメリットについてご紹介します。 ↩

-

3Dプリンティングの統合が、押出アプリケーションにおけるカスタマイズとラピッドプロトタイピングにどのような革命をもたらしているかをご覧ください。 ↩