押出成形における表面欠陥は、大きな頭痛の種になる可能性があります。しかし、適切なアプローチを用いれば、欠陥を回避し、一流の製品を製造することができます。粗面、ひび割れ、膨れなど、これらの欠陥は製品の外観に影響を与えるだけでなく、機能性や構造的完全性を損なう可能性もあります。この記事では、表面欠陥の原因やその防止方法、そして押出成形が自動車、建築、医療機器などの業界にとって最適なプロセスであり続ける理由について掘り下げます。

予防 押出成形における表面欠陥1 は、材料の準備、プロセスパラメーター、金型のメンテナンスを管理し、自動車や建設などの産業向けの高品質な製品を確保する必要がある。

根本的な原因を理解し、ベストプラクティスを実践することで、時間の節約、無駄の削減、収益の改善が可能になります。完璧な押出成形を実現する方法を探ってみましょう。

表面欠陥を防ぐには、適切な材料準備が極めて重要です。真

材料が乾燥していて汚染されていないことを確認することで、気泡や変色などの欠陥のリスクを減らすことができる。

高い表面品質を実現するには、押出成形が常に最良の選択です。偽

押出成形は良好な表面品質を達成できるが、用途によっては機械加工のような他の工程の方が良い場合もある。

押出成形における表面欠陥の一般的な原因とは?

押出成形における表面欠陥は、生産に支障をきたし、コストのかかる手直しや材料の廃棄につながります。根本原因を特定することが、こうした問題を防ぐ第一歩です。

押出成形における表面欠陥の一般的な原因には、不適切な材料準備、不適切な加工条件、ダイ関連の問題などがあり、これらは粗面、亀裂、ブリスターなどの原因となる。

| 欠陥の種類 | 一般的な原因 |

|---|---|

| 粗い表面 | 未溶融粒子、高速スクリュー、一定しない温度 |

| ひび割れ | 不十分な加熱、急速な冷却、速い押出速度 |

| 水疱 | 材料中の水分、こもった空気、材料の乾燥不良 |

| 変色 | 過熱、汚染、不適切な温度設定 |

| ダイ・ライン | 金型の摩耗や損傷、材料の高粘度化、金型設計の不適切さ |

不適切な材料準備

適切に乾燥されていない材料や汚染物質を含む材料は、気泡や変色などの欠陥を引き起こす可能性があります。例えば、熱可塑性プラスチックに含まれる水分は押出成形中に気化し、「12 押出成形の欠陥とトラブルシューティング」で述べたように、表面にボイドやブリスターを発生させることがあります。

不適切な処理条件

温度、圧力、押出速度が一定でない場合、メルトフラクチャーや表面荒れなどの欠陥が発生する可能性があります。Common Extrusion Defects & Solutionsによると、過度のスクリュー速度によって引き起こされることが多い高いせん断速度は、メルトフラクチャーとして知られる波状の粗い表面をもたらす可能性がある。

金型関連問題

金型が摩耗していたり、設計が不十分だったりすると、材料の流れが不均一になり、ダイラインや表面の凹凸などの欠陥につながることがあります。アルミニウム押出成形における欠陥の最小化で強調されているように、滑らかで均一な仕上がりのためには、定期的なダイスのメンテナンスが不可欠です。

表面の欠陥は常に素材の問題によって引き起こされる。偽

欠陥防止には、材料の準備も重要だが、加工条件や金型のメンテナンスも重要な役割を果たす。

滑らかな表面仕上げを実現するには、金型のメンテナンスが不可欠です。真

よくメンテナンスされた金型は、均一な材料フローを保証し、ダイラインや表面荒れのような欠陥のリスクを低減します。

押出成形の表面欠陥を防ぐためのステップとは?

押出成形における表面欠陥の防止には、最終製品の品質に直接影響する主要部分に焦点を当てた、積極的なアプローチが必要です。

押出成形の表面欠陥を防ぐには、適切な材料準備、正確な工程管理、定期的な成形に重点を置く。 金型メンテナンス2製品の安定した品質を保証します。

材料の準備

材料が乾燥し、汚染物質がないことを確認します。熱可塑性プラスチックの場合、適切に乾燥させることで、気泡やボイドのような水分に関連した欠陥をなくすことができます。変色や表面の凹凸の原因となる汚染を避けるため、清潔で高品質の材料を使用してください。

プロセス制御

温度、圧力、押出速度を一定に保つ。均一な溶融のためにバレルに沿って正しい温度プロファイルを設定し、溶融破壊の原因となる高いせん断速度を避けるためにスクリュー速度を制御する。プラスチック押出成形の品質を左右する要因に詳述されているように、材料要件に合わせてパラメータを調整する。

金型メンテナンス

ダイスを定期的に点検・清掃し、摩耗や材料の流れを妨げる障害物を防 ぐ。均一な表面仕上げと最適化のために、滑らかで研磨されたダイスを使用する。 金型設計3 アルミニウム押出成形における欠陥の最小化』で推奨されているように、安定した押出成形を行う。

一貫したプロセスパラメータにより、欠陥のない押出成形が保証されます。偽

工程管理は重要であるが、最適な結果を得るためには、材料の準備や金型のメンテナンスと組み合わせる必要がある。

適切な金型メンテナンスにより、表面欠陥を最大50%削減することができます。真

よく手入れされた金型は、均一な材料フローを保証し、欠陥のリスクを大幅に低減します。

表面欠陥を防ぐための重要な要素とは?

押出成形における表面欠陥の防止は、最終製品の品質に影響を与える特定の要因をコントロールすることにかかっている。

表面欠陥を防ぐための重要な要素には、材料の選択が含まれる、 温度調節4押出工程と製品品質に直接影響する。

素材の選択

さまざまな材料は、欠陥を避けるためにそれぞれに合った取り扱いを必要とする。熱可塑性プラスチックは、劣化を防ぐために正確な温度制御が必要であり、金属は、押出成形パラメータの概要で述べたように、表面の破れを避けるために潤滑が必要な場合があります。

温度管理

適切な温度プロファイルを維持することは非常に重要です。温度が高すぎても低すぎても、粗面や亀裂などの欠陥の原因となります。一般的な押出成形の欠陥とその解決策に従って、溶融破壊や反りなどの問題を避けるために、均一な加熱と冷却を確保してください。

金型デザイン

よく設計されたダイスは、均一な材料フローを保証し、 欠陥リスクを低減する。アルミニウム押出成形における欠陥の最小化で説明したように、ダイの表面仕上げ、ランド長、入射角度を考慮して、フローを最適化し、不規則性を最小化する。

材料の選択は表面欠陥には影響しない。偽

さまざまな材料には固有の性質があり、欠陥を防ぐためには特定の取り扱いが必要となる。

適切な金型設計により、すべての表面欠陥を除去することができます。偽

金型設計は極めて重要であるが、材料準備や工程管理などの他の要素と組み合わせる必要がある。

押出成形において表面品質が重要な用途とは?

外観と機能性が完璧な仕上げに依存する産業では、押出成形の表面品質が最も重要です。

自動車、建築、医療機器などの業界では、以下のような部品を押出成形に頼っている。 表面欠陥5 は、機能障害や安全上の危険につながる可能性がある。

自動車産業

押出成形では、バンパー補強、ウェザーストリップ、内装トリムなどの部品が製造されます。表面の欠陥は、フィット感、仕上げ、耐久性に影響し、コストのかかる再加工やリコールにつながる可能性があります。

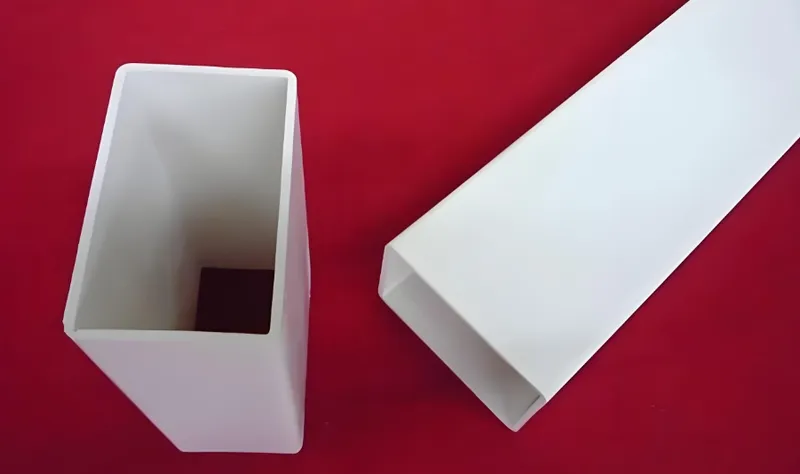

建設業界

パイプ、プロファイル、断熱材は押出成形に依存しています。亀裂や粗い表面などの欠陥は、構造の完全性を損ない、漏水やシステムの故障を引き起こす可能性があります。

医療機器

医療用チューブやカテーテルには、無菌性と性能のために完璧な表面品質が求められます。表面欠陥の概要で取り上げたように、欠陥は汚染のリスクを引き起こしたり、機能性を損なったりする可能性があります。

表面の質は美的な理由でしか重要ではない。偽

多くの産業において、表面欠陥は美観上の問題だけでなく、機能的な不具合や安全上の問題につながる可能性がある。

押出成形は、表面品質が重要な産業で広く使用されている。真

自動車や医療機器などの産業は、高品質で欠陥のない部品を押出成形に頼っています。

押出成形は、表面品質において他のプロセスと比べてどうなのか?

押出成形は、長尺で連続的な部品に独自の利点をもたらすが、他の工程の表面品質と一致させるためには、余分な工程が必要になる場合がある。

押出成形は、長尺で連続的な部品ではコスト効率が良いが、機械加工や射出成形のように直接仕上げが可能な場合とは異なり、高い表面品質を得るために後加工が必要になる場合がある。

押出成形と射出成形の比較

射出成形は、金型からそのまま取り出す複雑な形状や高い表面仕上げを得意とするが、表面粗さの比較によれば、押出成形が得意とする長いプロファイルでは効率が悪い。

押出と機械加工の比較

機械加工は、非常に滑らかな表面を実現するが、コストがかかり、大型部品には時間がかかる。押出成形は、後加工が必要になる可能性がありますが、表面仕上げ表で述べたように、大量生産にはより効率的です。

押出と鋳造の比較

鋳造は表面が粗くなることが多く、高品質な仕上げには不向きである。押出成形は、適切な制御を行うことで、より滑らかで一貫性のある仕上がりになる。)

押出成形は、鋳造よりも常に優れた表面品質を生み出す。真

押出成形は通常、鋳造に比べて表面が滑らかになり、追加の仕上げが必要になることが多い。

射出成形は、長尺部品の場合、押出成形よりもコスト効率が高い。偽

押出成形は、射出成形に比べ、長尺で連続した部品を製造する場合、一般的にコスト効率が高い。

結論

押出成形における表面欠陥の防止は、業界標準を満たす高品質の製品を提供するために不可欠です。適切な材料準備、正確な工程管理、定期的なダイメンテナンスを優先することで、粗面、亀裂、ブリスターなどの一般的な問題を回避することができます。押出成形は、長尺の連続部品ではコスト効率が高いものの、機械加工や射出成形のような工程の表面品質に匹敵する仕上げ加工が必要になる場合があります。