押出成形は、金属、プラスチック、あるいはセラミックなどの材料をダイスに通して、パイプ、窓枠、棒などの特定の断面形状を持つ製品を製造する製造プロセスです。この工程における最大の課題のひとつは、次のことを確実にすることである。 一貫した製品寸法1-生産されるすべての部品で同じサイズと形状を維持することです。この一貫性は、品質、機能性、自動車、建設、航空宇宙などの分野における業界標準を満たすために非常に重要です。このブログでは、メーカーが押出成形で寸法精度を達成するための重要な要素とベストプラクティスについて説明します。

押出成形で一貫した製品寸法を達成するには、精密な加工が必要です。 金型設計2均一な材料特性、制御されたプロセス・パラメーター、効果的な冷却技術、そして厳密さ。 品質管理3 製品が正確な仕様を満たしていることを保証するための措置。

これらの要素がどのように連動しているかを理解することは、メーカーが押出工程を最適化するのに役立ちます。このガイドでは、押出成形の重要な側面を分解し、寸法精度を維持するための実用的な洞察を提供します。

押出成形における一貫した製品寸法は、ダイの設計にのみ依存する。偽

金型設計が重要である一方で、材料の一貫性、プロセスパラメータ、冷却などの要因も寸法精度に重要な役割を果たします。

押出成形はプラスチック素材に限られる。偽

押出成形は、金属、プラスチック、セラミックなど、さまざまな材料に使用され、それぞれに寸法制御のための特殊な技術が必要とされる。

押出成形で寸法を一定にするための重要な要素とは?

均一な寸法の押出製品を製造するためには、製造業者は、最初から最後まで工程に影響を与えるいくつかの相互に関連した要因に対処しなければなりません。

押出成形で寸法を一定にするための重要な要素には、ダイスの設計、材料の一貫性、プロセス・パラメーター(温度、圧力、速度)、冷却方法、品質管理などがあり、これらが一体となって精度を確保する。

| ファクター | 寸法への影響 | 備考 |

|---|---|---|

| 金型デザイン4 | 高い | 正確で維持されなければならない |

| 素材の一貫性5 | 高い | 求められる均一な特性 |

| プロセス・パラメーター6 | 高い | 厳しいコントロールが必要 |

| 冷却方法 | ミディアム | 反りや収縮を防ぐ |

| 品質管理 | 高い | 仕様の遵守を保証する |

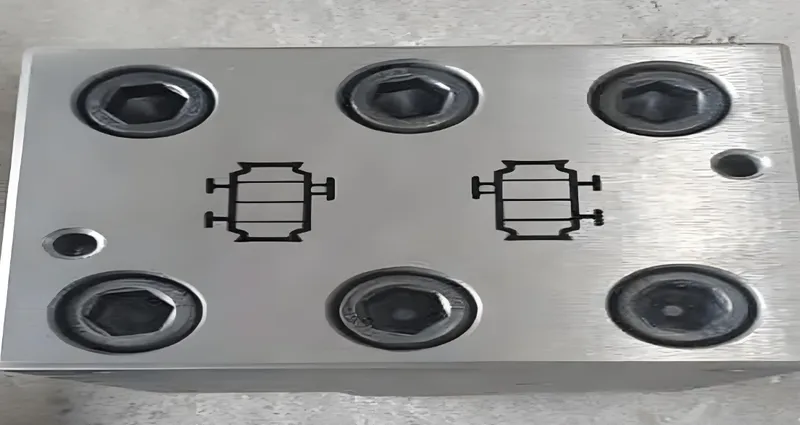

金型設計とメンテナンス

ダイスは、押し出される材料を成形するため、その設計と維持が非常に重要です。精密に設計されたダイスは、均一な材料フローを保証し、定期的なメンテナンスは、時間の経過とともに寸法が変化する摩耗を防止します。例えば、アルミニウム押出の場合、ダイスが摩耗すると肉厚が一定しなくなる可能性があります。

素材の一貫性

プラスチック、金属、その他の物質など、押出成形される材料は、粘度や温度などの特性が均一でなければなりません。ばらつきは不均一な流れや収縮を引き起こし、製品の最終サイズに影響を与えます。

プロセス・パラメーター

温度、圧力、押出速度を注意深く制御しなければならない。例えば、プラスチックの押出成形では、温度の変動が材料の収縮率を変える可能性があり、金属の押出成形では、圧力の変動が厚みに影響する可能性がある。

冷却と後処理

押し出し後、 均一冷却7 反りや不均一な収縮を防ぎます。プラスチックの水浴や金属の制御焼入れのような技術は、寸法を固定するのに役立ちます。さらに、延伸などの工程を加えることで、製品をさらに安定させることができます。

品質管理

レーザーゲージのようなツールを使って定期的に監視することで、寸法が公差内に収まるようにする。これにより、メーカーは生産後ではなく、生産中に問題を発見し、修正することができます。

寸法を一定に保つためには、金型の適切なメンテナンスが重要です。真

ダイのメンテナンスは、経年変化による寸法のばらつきにつながる摩耗を防ぐ。

材料の不一致は押出成形の結果にほとんど影響しない。偽

材料特性のわずかなばらつきでも、最終製品の寸法に大きく影響することがある。

金型設計は製品寸法にどのように影響するか?

ダイスは押出工程の要であり、材料を最終形状に直接成形する。

金型設計は、材料の流れや圧力分布を制御し、金型のうねりや収縮といった材料の挙動を補正することで、製品の寸法に影響を与え、均一な出力を保証します。

流路と圧力

よく設計されたダイは、層流として知られるスムーズで均一な材料の流れを促進し、寸法の不一致の原因となる乱流を減少させます。複雑な形状の場合、ダイは厚みが不均一にならないよう、すべてのセクションで流れのバランスをとる必要があります。

金型の膨張と収縮

プラスチック押出成形では、材料がダイから出るときに膨張(ダイスウェル)するため、ダイを目標サイズよりわずかに小さくする必要があります。金属の場合は、熱収縮によりダイを大きくする必要があります。優れた設計では、これらの変化を予測します。EngineersEdge: 押出成形の設計に関する考察。

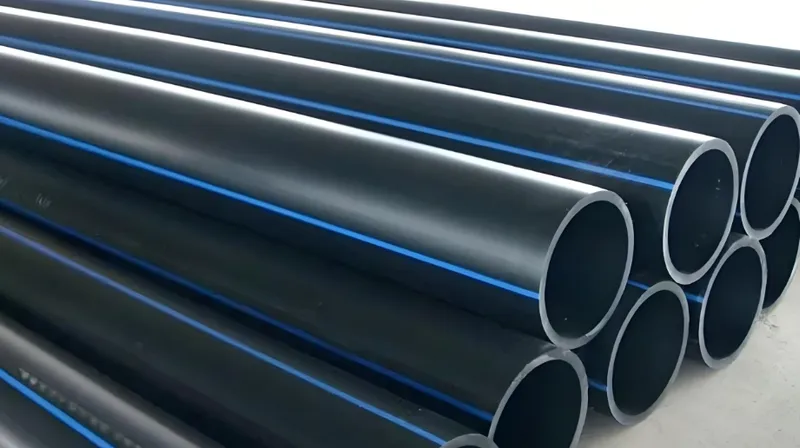

中空プロファイル

チューブのような製品では、ダイ内部のマンドレルが内部キャビティを形成します。精密なマンドレルのアライメントにより、一貫した内径寸法と肉厚が確保されます:押出成形を理解する

メンテナンス

金型は摩擦や圧力で摩耗するため、定期的な点検と改修が不可欠です。超硬合金などの先端材料は、金型の寿命を延ばし、精度を維持することができます。

ダイスウェルはプラスチック押出成形でのみ発生する。偽

ダイスウェルはプラスチックでよく見られるが、素材の違いからあまり目立たないものの、金属でも起こりうる。

定期的な金型のメンテナンスにより、長期的な安定性が確保されます。真

磨耗を防ぐことで、ダイの形状を正確に保つことができ、均一な寸法を得るために重要です。

なぜ押出成形において材料の一貫性が重要なのか?

均一な材料特性は、予測可能な押出成形の結果を得るために不可欠です。

組成、温度、粘度のばらつきは、不均一な流れ、欠陥、寸法の不正確さにつながるため、押出成形において材料の一貫性は重要である。

イーブン・フロー

材料が一定していることで、ダイ内を安定した流れが確保され、寸法を変化させる可能性のある圧力の不均衡を防ぐことができます。例えば、プラスチックの押出成形では、粘度が一定でないとパイプの壁が不均一になることがあります。

不良品の減少

材料にばらつきがあると、反りや表面粗さのような欠陥が生じ、サイズと品質の両方に影響します。金属押出では、合金の組成が一定でないため、粒組織が不均一になることがあります:金属押出.

予測可能な行動

均一な材料は、冷却中の収縮や膨張が予測できるため、メーカーはプロセスを正確に調整することができます。これは、収縮率の異なるプラスチックにとって重要です。

材料の一貫性は、プラスチックよりも金属の方がより重要である。偽

どちらも一貫性が求められるが、素材の特性によって課題は異なる。

リサイクル素材は常に寸法の一貫性を損なう。偽

適切な処理を施せば、リサイクル素材は精度を保つことができる。

寸法精度のために制御すべきプロセス・パラメータとは?

プロセスパラメータは、押出成形中の材料の挙動に直接影響します。

キー プロセスパラメータ8 寸法精度には、温度、圧力、速度、冷却速度が含まれ、これらはすべて精度を最適化する必要がある。

温度

温度が高すぎるとプラスチックの収縮が不均一になり、低すぎると金属の押し出しがうまくいかなくなります。一貫した温度管理は不可欠です: プラスチック押出成形における寸法安定性9.

圧力

安定した圧力は、均一な材料フローを保証します。ばらつきは厚みの変化や密度の問題につながります。

スピード

押出速度は、材料がダイス内で過ごす時間や冷却方法に影響する。速すぎると伸びる可能性があり、遅すぎるとオーバーパックの可能性がある。

冷却

冷却速度を制御することで、不均一な収縮や反りによる寸法変化を防止します。

高速化は常に、寸法に影響を与えることなく生産性を向上させる。偽

他のパラメータとのバランスが取れていなければ、より速いスピードは精度を損なう可能性がある。

押出成形において、温度管理は最優先事項である。真

流動性と収縮率に直接影響するため、一貫性を保つためには非常に重要である。

冷却は押出製品の最終寸法にどのように影響するか?

冷却によって押し出された材料は固化し、形状が固定される。

冷却の影響寸法10 収縮をコントロールし、反りを防ぎ、素材を安定させることで、意図したデザインと合致するようにする。

収縮

材料は冷却されると収縮しますが、均一な冷却はこの収縮を均一にします。不均一な冷却は、プラスチックや金属を歪ませます。

ワーピング

急激な冷却や不均一な冷却は、製品にねじれや曲がりを生じさせる内部応力を発生させます。水槽や空冷のような制御された方法は、このようなGoodfish:プラスチック押出成形における寸法安定性。

安定化

金属の場合、冷却後のアニールなどの技術によって応力が緩和され、寸法安定性が向上する。

均一な冷却が必要なのはプラスチックだけだ。偽

プラスチックも金属も、歪みを避けるために均一な冷却が必要だ。

冷却は金属よりもプラスチックに影響する。真

プラスチックは熱膨張率が高いため、冷却の変化に敏感だ。

押出成形に不可欠な品質管理とは?

品質管理により、生産期間中、製品が寸法基準を満たしていることを保証します。

不可欠な品質管理手段には、リアルタイム測定、統計的工程管理(SPC)、金型検査、一貫性を維持するためのフィードバック・システムなどがある。

リアルタイム測定

レーザーゲージのようなツールは、押出成形中に寸法を監視し、即座に調整することができます:アルミニウム押出寸法測定。

かんかく

統計的工程管理は、温度や寸法のようなデータの傾向を追跡し、問題を早期に発見する。

金型検査

定期的なチェックにより、金型が公差内に収まるようにし、段階的な偏差を防ぎます。

フィードバック・システム

自動化されたシステムは、測定データに基づいてリアルタイムでパラメーターを調整し、エラーを削減する。

品質管理が必要なのはポストプロダクションだけだ。偽

生産中のモニタリングは問題を早期に発見し、効率を向上させる。

リアルタイム測定は無駄を省く。真

即座に修正できるため、不良品の発生を最小限に抑えることができる。

結論

押出成形で一貫した製品寸法を達成することは、設計、材料管理、工程管理、冷却、品質保証のバランスをとることです。これらの要素をマスターすることで、メーカーは常に正確な仕様を満たす高品質の押出成形品を製造することができます。プラスチック、金属、その他の材料のいずれを扱う場合でも、これらの原則は普遍的に適用され、信頼性と顧客満足へのロードマップを提供します。

-

この資料では、品質とコンプライアンスに不可欠な製品寸法の均一性を確保するための重要な慣行について説明します。 ↩

-

効果的な製造に不可欠な、材料の成形と製品寸法の維持における金型設計の重要な役割について学びます。 ↩

-

押出成形製造における寸法精度と製品の完全性を維持するための主要な品質管理戦略をご覧ください。 ↩

-

ダイ設計を理解することは、押出成形で一貫した製品寸法を達成するために極めて重要です。このリンクから、その影響について詳しくご覧ください。 ↩

-

材料の一貫性は押出製品の品質と寸法に直接影響します。押出成形の成功に不可欠な理由をご覧ください。 ↩

-

押出成形で精度を確保するには、プロセスパラメータが重要な鍵を握ります。これらのパラメータが最終製品の寸法にどのような影響を与えるかをご覧ください。 ↩

-

押出製品の反りを防ぐには、均一な冷却が不可欠です。品質を確保するための効果的なテクニックをご紹介します。 ↩

-

押出成形の精度を高めるには、プロセスパラメーターの最適化が不可欠です。これらのパラメータとその効果についてご覧ください。 ↩

-

寸法安定性を理解することは、高品質のプラスチック製品を確保するために非常に重要です。このリンクから、その意義について詳しくご覧ください。 ↩

-

冷却は製品の品質に重要な役割を果たします。寸法への影響と効果的な制御方法については、こちらのリンクをご覧ください。 ↩