カスタム厚肉(ヘビーゲージ)真空成形ガイド

厚肉真空成形とは?

厚肉真空成形(ヘビーゲージ熱成形または厚板真空成形としても知られている)は、厚いプラスチックシート(通常≥2mm)を耐久性のある高強度部品に成形するために設計された特殊なプラスチック製造プロセスです。このプロセスには以下が含まれます:

- 暖房: プラスチックシート(ABS、PC、PPなど)は、赤外線ヒーターやセラミックヒーターを使って柔軟な状態(例えば、ABSの場合160~180℃)にする。

- 成形: 加熱されたシートは金型にかけられ、真空圧(最大25〜28inHg)によって金型表面に密着させられ、複雑な形状を再現する。

- 冷却とトリミング: 急速冷却(エアーまたはウォーターミスト)により形状を固め、CNCトリミングにより精密なエッジを形成する。

この方法は、自動車用パネル、工業用筐体、3D看板など、堅牢性が求められる大型の構造部品に最適である。

プロセスのバリエーション:

圧力成形: 真空と圧縮空気(3~6バール)を組み合わせ、厚板の細部までシャープに仕上げます。

ツインシート成形: 中空構造物(工業用パレットなど)用の2枚の成形シートを接着する。

ドレープ成形: 厚みを均一にするために、加熱されたシートを雄型の上で重力によってたるませる。

素材選択ガイドABS、PC、HDPE、その他

工業規格の技術仕様と実際の用途を組み合わせ、厚肉真空成形の材料選択に関する包括的な分析をご紹介します:

1.ABS(アクリロニトリル・ブタジエン・スチレン):

アプリケーション

- 自動車部品(ダッシュボード、ツールボックス)。

- エレクトロニクス・ハウジング(産業機器用筐体)。

- 医療機器用シェル。

主な利点

- 高い耐衝撃性(構造部品に最適)。

- 厚板成形時の寸法安定性に優れている(厚さ1~20mmの範囲)。

- 簡単な後処理(塗装、電気メッキ)。

プロセスに関する考察:

- 最適な真空成形には180~220℃の加熱が必要。

- テクスチャー表面(例:自動車内装の革シボパターン)に対応。

事例

- 難燃性ABS真空成形マシンカバー(UL94 V-0認証)。

2.PC(ポリカーボネート):

アプリケーション

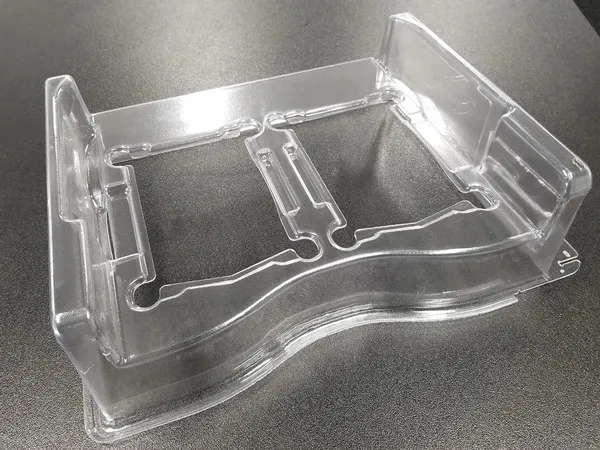

- 透明な保護カバー(医療機器、機械のガード)。

- 航空宇宙内装部品。

主な利点

- ガラスのような透明度(光線透過率>88%)。

- 135℃までの耐熱性。

プロセスに関する考察:

- 厳密な温度管理が必要(成形ウィンドウが狭い:190~210℃)。

- 予備乾燥必須(含水率<0.02%)。

事例

- UVカットPC機内パネル(厚さ3~6mm)。

3.HDPE(高密度ポリエチレン):

アプリケーション

- 耐薬品性容器(工業用貯蔵タンク)。

- 頑丈なパレットとマテリアルハンドリングシステム。

主な利点

- 優れた耐ストレスクラック性(ASTM D1693試験で500時間以上)。

- 大量生産のための費用効果(ABSに比べて30-50%低い材料費)。

プロセスに関する考察:

- 最適な成形厚さ:4-12mm。

- 反りを防ぐため、専用の冷却装置が必要。

事例

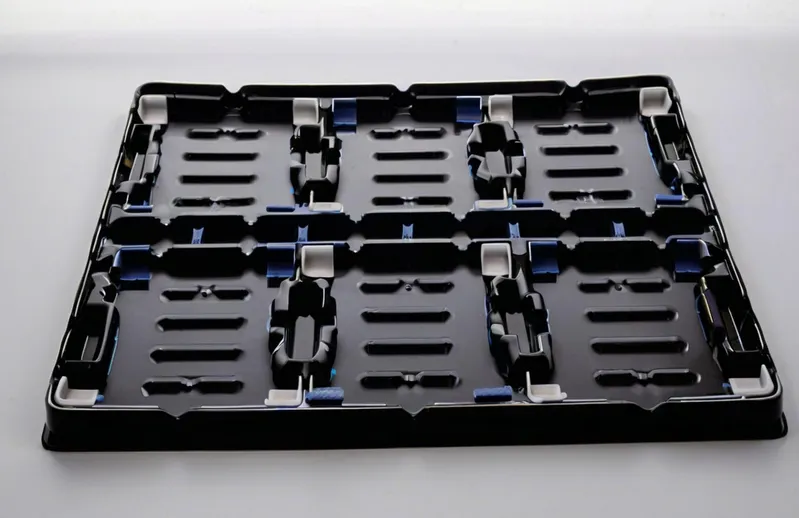

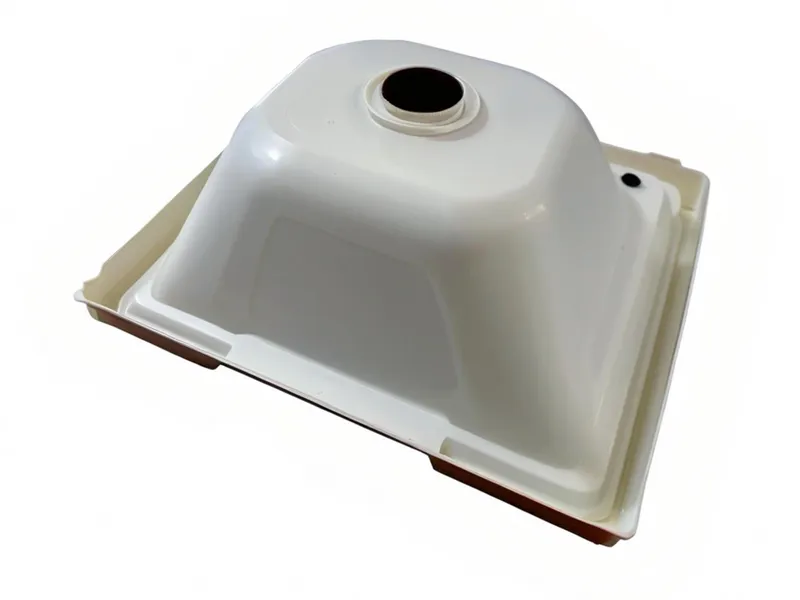

- 電子機器製造用HDPE静電気防止トレイ。

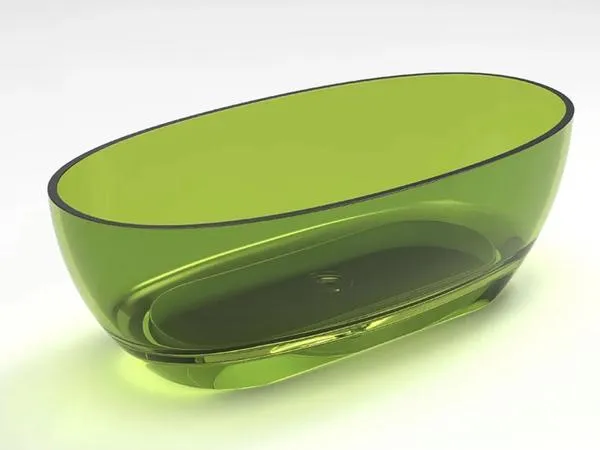

4.PETG(グリコール変性PET):

アプリケーション

- 食品グレードのパッケージ(FDA準拠の容器)。

- 小売店の陳列システム。

主な利点

- PVCの成形性とPETの耐薬品性を併せ持つ。

- 低い成形温度(110-130℃)。

事例

- 透明PETG製医療器具トレー(γ線滅菌可能)。

5.PP(ポリプロピレン):

アプリケーション

- 食品包装(ヨーグルトカップ、電子レンジ対応容器)。

- 医療用使い捨て製品(注射器、点滴ボトル、滅菌トレイ)。

- 工業用容器(化学薬品貯蔵箱、農業用タンク)。

主な利点

- 軽量&耐疲労性:繰り返し曲げられる薄肉設計に最適(ボトルキャップのリビングヒンジなど)。

- 化学的不活性:酸、アルカリ、有機溶剤に強い。

- オートクレーブ可能:医療用蒸気滅菌(121℃以上)に耐える。

- 費用対効果:原料コストが低く、リサイクル性が高い。

厚い壁への挑戦:

- ゲージが重い部分(3mm以上)では収縮や反りが生じやすい。

- 寸法安定性向上のため、金型温度管理(40~80℃)が必要。

事例

- 医療用使い捨てトレイ:ガンマ線滅菌可能なFDA準拠のデザインで、一体型スナップフィットクロージャー付き。

- 工業用IBCライナー:腐食性液体輸送用8-12mm厚PP容器。

| 素材 | アプリケーション | 主要物件 | 厚肉熱成形への適合性 | 使用例 |

|---|---|---|---|---|

| ABS | 自動車部品、エレクトロニクス | 高強度、耐衝撃性 | (複雑な形状) | ツールボックスのシェル |

| PC | 透明カバー、医療機器 | 高い透明性、耐熱性 | (正確な温度管理が必要) | マシンガード |

| 高密度ポリエチレン | 工業用コンテナ、パレット | 耐薬品性、リサイクル性 | (均一な肉厚) | 帯電防止トレイ |

| PETG | 食品パッケージ、ディスプレイ | FDA認可、高靭性 | (精密成形) | 透明食品容器 |

| PP | 薄肉製品、医療用トレイ | 軽量、耐疲労性 | (厚い壁では収縮しやすい) | 医薬品トレイ |

主な工程プラスチックシートから最終製品まで

厚肉真空成形(厚肉熱成形・ヘビーゲージ真空成形)の主な工程と技術ポイント。

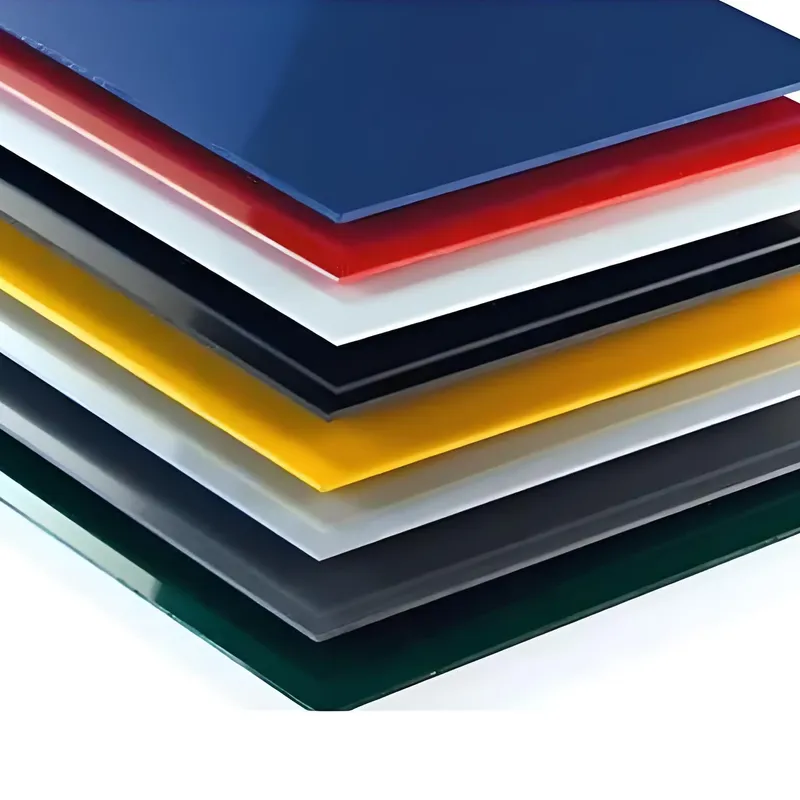

1.材料の選択と前処理:

シート素材の選択:

- 一般的な材質ABS(厚さ4mm以上、表面は高光沢)、HDPE(耐摩耗性に優れ、回転パレットに適している)、PVDF(耐高温性、耐薬品腐食性に優れ、産業シーンに適している)。

- 材料の前処理:不純物が成形品質に影響しないよう、厚板(4~6mm)を清潔に乾燥させる。

加熱と軟化:

- 温度制御:材料の特性に合わせて加熱範囲を設定し(例:ABSは200~220℃、HDPEは150~170℃)、均一に軟化させる。

- 加熱方法:シートの変形の原因となる局所的な過熱を避けるため、赤外線または石英ヒーターを使用する。

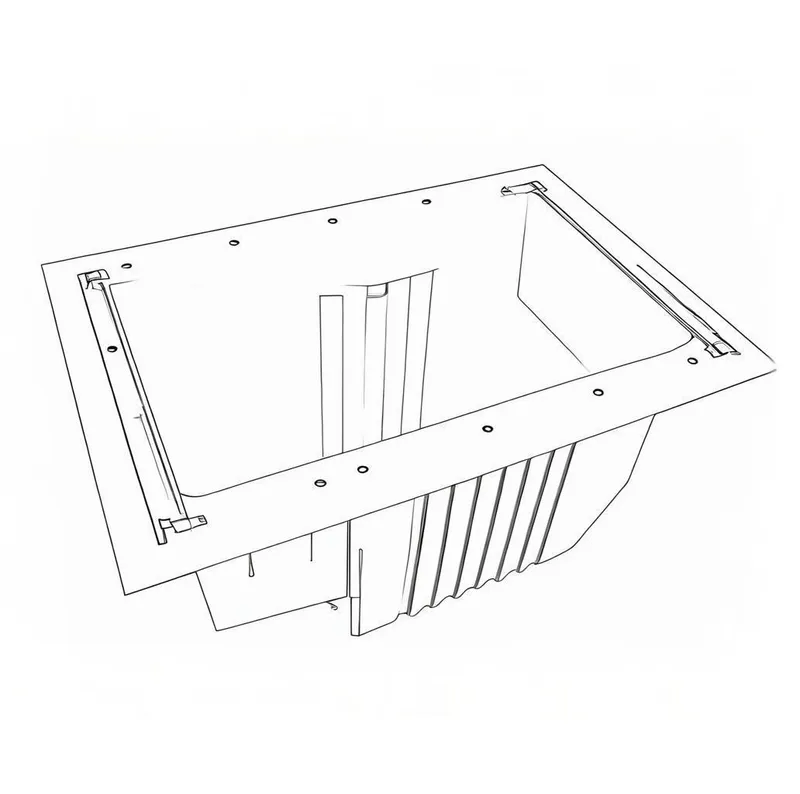

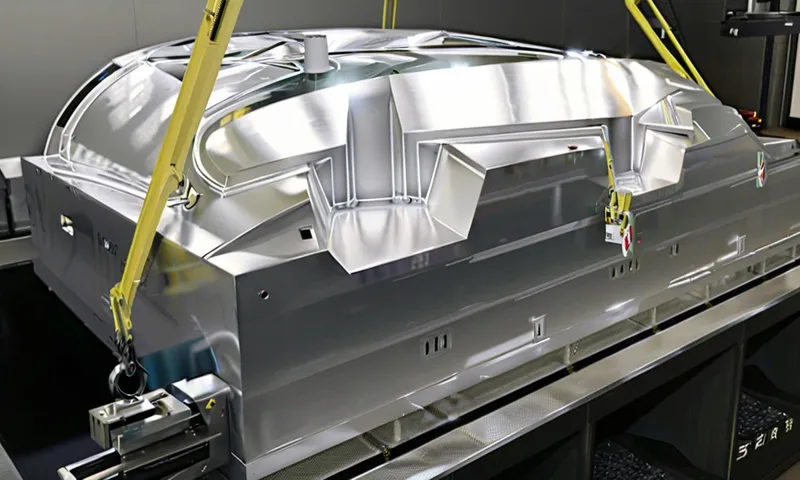

2.金型設計と成形プロセス

金型タイプの選択:

- 片面金型(オス型・メス型):雄型はキャビティの深い製品に適しており、雌型は表面のきめ細かさを向上させることができます。

- 特殊金型:透明な製品にはアルミ無垢型(表面仕上げの高いもの)を推奨し、複雑な構造の製品には補助プランジャーが必要。

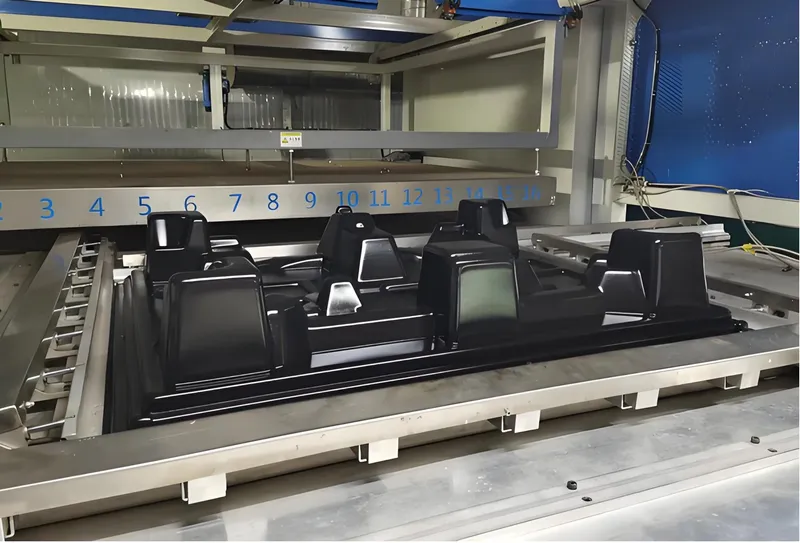

真空圧空成形:

- 真空吸着:負圧を利用して、軟化したシートを金型の輪郭に押し付ける。真空度は正確にコントロールする必要がある(参考値:≥0.08MPa)。

- 補助空気圧:圧縮空気(圧力0.3~0.6MPa)を供給し、材料の延伸を促進し、気泡を減少させる。

3.冷却と脱型の最適化:

冷却と成形:

- 冷却方法:冷却速度を制御し、応力割れを避けるため、空冷または水冷システムを使用する。

- 温度勾配管理:厚肉部品の収縮ムラを抑えるため、金型に接触する側を先に冷却する。

脱型処理:

- 脱型テーパー設計:滑らかな表面には0.5°以上、粗い表面には1.5°以上のテーパーをつけることで、スムーズな脱型を実現。

- 自動脱型:全自動厚板熱成形機は、手作業を減らすための脱型機構を備えています。

4.後処理と品質管理:

トリミングと二次加工

- エッジカット:CNCまたはレーザーカッターで余分なバリを取り除く。

- 機能的な加工:穴あけ、研磨、表面コーティング(耐候性を高めるPVDFフッ素樹脂コーティングなど)。

品質検査:

- 肉厚検査:超音波厚さ計で均一性を確認する(目標誤差<5%)。

- 強度試験:実際の荷重環境をシミュレートし、耐衝撃性と耐摩耗性を検証する。

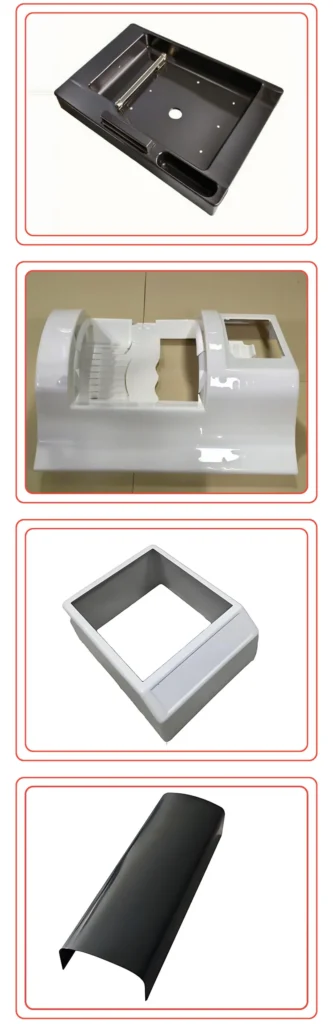

業界を超えたアプリケーション自動車、医療、その他

厚肉真空成形(厚肉熱成形、厚肉熱成形、厚肉シート熱成形とも呼ばれる)は、耐久性のある複雑な形状の部品を必要とする産業で広く使用されている汎用性の高い製造プロセスです。以下は、主要分野における主な用途である:

1.自動車産業:

厚肉真空成形は、自動車の軽量化と機能設計において極めて重要である:

- 内装部品: ABSまたはPPシート製のダッシュボードパネル、ドアライニング、センターコンソール。

- 外装部品: HDPEやABS+TPUブレンドなどの耐衝撃性素材を使用したバンパー、フェンダー、エアロダイナミック・ボディパネル。

- 照明システム: 正確な光学的透明度を持つヘッドライトとテールライトのハウジングで、多くの場合PMMAまたはPC製。

2.医療業界:

医療用途では、衛生性、耐久性、精度が優先される:

- 機器のエンクロージャー PETGや医療グレードのABSのような滅菌可能な材料を使用したMRI装置カバー、手術器具ハウジング、人工呼吸器ケーシング。

- トレイ: 帯電防止特性を持つX線装置部品および実験装置トレイ。

- カスタム包装: エチレンオキサイド滅菌用の再利用可能な手術器具パッケージ(厚さ3~5mm

3.家電製品

- 家庭用電化製品: 耐薬品性に優れたPPまたはHDPEを使用した冷蔵庫ライナー、洗濯機カバー、食器洗い機部品。

- エレクトロニクス・ハウジング テレビのバックパネル、コンピュータの筐体、コントロールパネルに難燃性ABSまたはPCを使用。

4.航空宇宙・運輸

- 航空機の内装 オーバーヘッドビン、シートバックパネル、キャビンライナーには、軽量で難燃性の複合材を使用。

- 鉄道部品: 高強度、低重量の素材を使用したシートベースと内装クラッディングを訓練する。

5.インダストリアル&パッケージング・ソリューション

- カスタムツーリング: 機械部品用の頑丈なトレイと保護カバー。

- 小売店のディスプレイ 耐久性のある看板、製品スタンド、POSユニットで、表面にはブランディング用のテクスチャー加工が施されています。

射出成形を超える利点

以下は、射出成形に対する厚肉真空成形の5つの主な利点を、技術的特徴および産業用途と組み合わせて分析したものである:

1.金型コストと生産の柔軟性:

厚肉真空成形用の金型は、通常アルミニウムまたは複合材料で作られています。構造が簡単で、製造コストが低い(射出成形用金型の10%~30%程度)。この特徴により、小ロット生産や試作品開発に経済的です。一方、射出成形には精密な鋼鉄製の金型が必要で、大量生産には適していますが、初期投資がかさみます。

2.材料の利用と廃棄物管理:

真空成形は、単層のプラスチック・シートを加熱し、吸着させて成形する。端材はリサイクルできるため、材料の無駄が少ない。射出成形では、溶融プラスチックを金型のキャビティ全体に充填する必要がある。肉厚の部品の場合、収縮が不均一になると材料が余る可能性があり、廃棄物のリサイクルが難しくなる。

3.肉厚構造の均一性と応力制御:

真空成形は、肉厚部品の均一な延伸と冷却による内部応力の低減が可能であり、射出成形でよく見られる打痕や反りなどの問題を回避することができます。例えば、肉厚が5mmを超える自動車内装部品では、射出成形では充填圧力不足による内部ボイドが発生する可能性がありますが、真空成形では表面の平坦性を保つことができます。

4.大規模かつ複雑な幾何学構造への適応性:

真空成形は、大型の肉厚部品(航空機器のケーシングや医療機器のトレイなど)の製造に優れています。一つの部品の大きさは数メートルに達することもあり、複雑な曲面への適応性も高い。射出成形は、金型の開閉や射出成形機の能力に制約があり、大型部品や極厚部品の生産は難しい。

5.環境保護とエネルギー

真空成形はエネルギー消費量が少なく、高圧射出システムを必要としないため、グリーン・マニュファクチャリングのトレンドに適合している。一方、射出成形では、溶融工程と高圧工程でより多くのエネルギーを消費する。肉厚の製品は冷却サイクルが長くなり、エネルギー消費がさらに増加する。

厚肉真空成形の課題

厚肉真空成形は、標準的な熱成形プロセスと比較してユニークな課題があります。材料の流れ、温度制御、金型の複雑さ、サイクルタイムなどの要因が、品質と効率に大きく影響します。残留応力、表面欠陥、材料の制限を管理することは、高性能で寸法が安定した部品を実現するために極めて重要です。

1.材料の流れと均一性:

厚肉真空成形では、不均一な肉厚を避けるために、材料の流れを正確に制御する必要があります。ヘビーゲージの熱成形では、ポリマーの可動性が制限されるため、不完全な延伸に悩まされることが多く、最終製品に弱点や応力集中が生じます。

2.温度制御:

厚物シートの熱成形では、厳密な熱管理が要求される。過剰な加熱はポリマー鎖を劣化させ、不十分な加熱は脆性を引き起こす。反りや層間剥離を防ぐには、厚い部分(6mm以上など)の温度勾配のバランスをとることが重要です。

3.金型と金型の複雑さ:

厚肉真空成形における複雑な形状は、高度な冷却システムを備えた高精度の金型を必要とする。重厚な金型は、長時間の熱曝露と高いクランプ力に耐える必要があり、設計とメンテナンスのコストが増加します。

4.サイクルタイムとエネルギー効率:

厚い素材(ABS、HDPEなど)の加工には、長時間の加熱/冷却サイクルが必要となり、エネルギー消費量が増加する。構造的完全性を損なうことなくサイクル時間を最適化することは、依然として重要な課題である。

5.残留応力と寸法安定性:

肉厚の熱成形部品は、冷却ムラにより残留応力が残ることが多く、成形後の歪みにつながります。収縮率を管理し、寸法精度を確保することは、機能的な用途にとって非常に重要です。

6.表面の欠陥:

ヘビーゲージの熱成形では、特に深絞り部分において、オレンジピールのような表面の欠陥や空気の巻き込みが発生することがあります。これを軽減するには、真空チャネルの設計と材料のプレストレッチ技術が不可欠です。

7.材料選択の制限:

すべてのポリマーが厚肉真空成形に適しているわけではありません。高溶融強度の材料(架橋PEなど)が好ましいが、薄肉熱成形に比べると選択肢が限られるため、設計の柔軟性が制限される。

カスタム厚肉(ヘビーゲージ)真空成形ガイド

構造の完全性に関する設計上の考慮事項

ここでは、厚肉熱成形プロセスにおける構造的完全性のために考慮すべき主要な設計事項を示す:

1.材料の選択と前処理

高性能ポリマー 厚肉真空成形では、熱安定性と耐紫外線性の点で、PVDF(ソルベイPVDF 20808シリーズなど)、変性ABS、PCを優先する。

シートの均一性管理: 厚さ許容差≤±5%を予備乾燥(例えば105℃/4h)により維持し、重厚長尺熱成形における湿気によるマイクロボイドをなくす。

2.肉厚勾配設計:

トランジション最適化: 応力亀裂を避けるため、テーパー状または曲線状のトランジション(半径≧3×肉厚、R≧3T)を使用する。例自動車用ダッシュボードの厚みが8→4mm変化する場合、45°の移行角度。

最小厚さ基準:

- 小さい部品(≤200mm): ≥2mm

- 大型部品(≧400mm):≧3mm+補強リブ。

3.金型工学とプロセス適合性:

金型タイプの選択:

- 雌型:浅いキャビティ(深さ≦3×厚さ)、例えば医療機器のハウジングに最適。

- 雄型:高い内面寸法精度(例:工業用容器)、ただし底部の薄肉化は15%未満に抑える。

ドラフト角度: ≥3°以上(透明部分は5°以上)。テクスチャの深さ0.1mmにつき0.5°ずつ増加させる。

4.熱プロセスパラメータ:

| パラメータ | 厚肉レンジ | 薄肉レンジ |

|---|---|---|

| 加熱温度 | 210-290°C (ゾーン制御) | 180-240°C |

| 真空圧 | ≥95 kPa以上(多段式) | ≥90kPa以上 |

| 冷却率 | 2~4℃/秒(ミスト冷却) | 5~8℃/秒(空冷) |

| 保持時間 | 厚さ(mm)×1.2~1.5s | 厚さ(mm) ×0.8s |

5.構造補強戦略:

リブ・デザイン:

- 高さ≤5T、根の厚さ0.6~0.8T、先端≥0.4T

- 例:長さ400mmのエンクロージャーのリブ間隔は80mm。

通気孔: 真空抵抗を減らし、アセンブリのアライメントを助けるために、Φ3-30mmの無負荷穴を追加する。

6.ストレス管理:

段階的冷却:

- Tg+20℃までの急冷(成形応力の除去)

- Tg-10℃まで徐冷する(分子配向ストレスを解放する)

- 周囲への強制冷却。

アニーリング: 厚さ8mmを超える部品(エンジニアリング・プラスチックなど)の場合、Tg-30℃で2~4時間。

品質管理肉厚と表面仕上げ

厚肉熱成形製品(厚肉熱成形または厚板熱成形とも呼ばれる)では、一貫した肉厚と表面仕上げを維持することが重要である。以下は、これらの工程における品質管理のための主要な戦略である:

1.肉厚コントロール:

材料の予熱の均一性: 熱可塑性樹脂シートの加熱を均一にすることで、成形中の局部的な薄肉化や増肉が避けられます。高度な温度監視システムにより、予熱サイクルを最適化できます。

金型設計の最適化 調整可能な空気圧と真空設定を備えた精密設計の金型を使用し、材料の分布を調整する。シミュレーション(有限要素解析など)は、肉厚部品の流動パターンの予測に役立ちます。

リアルタイム厚みモニタリング: インラインセンサー(超音波やレーザーベースなど)を導入し、成形中の厚みを測定。フィードバックに基づいてパラメータを動的に調整。

成形後の検査: QCサンプルを使用して、バッチ間の厚みの一貫性を検証する。統計的工程管理(SPC)により、生産傾向の偏差を特定することができます。

2.表面仕上げの保証:

金型の表面品質: 金型を高級仕上げ(SPI A1標準など)に研磨し、最終製品の表面の凹凸を最小限に抑える。

素材の選択: 厚肉真空成形でよく見られるオレンジピールやフローラインなどの表面欠陥を減らすため、低粘度の高純度樹脂を選ぶ。

制御された冷却速度: 徐々に冷却することで、応力による表面の凹凸を防ぎます。温度制御された冷却ステーションまたはエアナイフにより、均一な凝固が保証されます。

後処理のテクニック: 二次加工(サンディング、コーティングなど)は、審美的な精度が要求される用途の表面品質を高めることができる。

3.体系的な質のフレームワーク:

ISO9001規格の採用: 材料調達、工程検証、最終検査を網羅する品質管理システム(QMS)を導入する。

QA/QCプロトコルを組み合わせる: 品質保証(プロセス監査など)とリアルタイムの品質管理(自動欠陥検出など)を統合し、システミックリスクとオペレーショナルリスクの両方に対処する。

ケーススタディ厚肉真空成形

厚肉真空成形(厚肉熱成形または厚肉シート圧空成形とも呼ばれる)は、肉厚が3mmを超える構造部品を製造するための画期的なポリマー加工法です。この技術は、ABS、HDPE、PVCなどのエンジニアリンググレードの熱可塑性プラスチックを真空/圧力アシスト成形によって複雑な形状に熱成形するもので、航空宇宙用レドームでは±0.25mmという厳しい精度を達成しています。

1.航空宇宙部品製造:

UAVシステム開発では、3~6mmの高衝撃ABSシートを使用した厚肉真空成形により、軽量レドームの製造が可能になった。この圧力アシストプロセスでは、複合成形法と比較して金型コストを60%削減しながら±0.25mmの曲率精度を達成し、ヘビーゲージドレープ成形が航空筐体製造における精度の課題を解決することを実証しました。

2.医療機器の保護:

ポータブルMRI装置用の滅菌可能な筐体は、4mmの医療用PVCの厚板熱成形を用いて開発された。ISOクラス8のクリーンルーム規格の下で実施されたこのアプローチは、オートクレーブ適合性を維持しながら、生産サイクルを12週間(従来の金属加工)から3週間に短縮し、厚板熱成形の利点を実証した。

3.自動車用エネルギー貯蔵ソリューション

厚肉熱成形8mm難燃HDPEバッテリーケーシングは、1.5mの落下試験に合格し、金属代替品と比較して30%の軽量化を達成しました。ヘビーゲージ真空成形による統合リブ設計は、二次組立なしで構造補強を提供し、EV部品製造における耐衝突ソリューションの模範となりました。

4.農業栽培システム:

耐肥性を備えた再利用可能な5mm厚HDPE育苗トレーが、多段厚肉成形によって製造された。インターロッキング・エッジとルート・ドレネージ・ネットワークを特徴とするこのトレイは、垂直農法における200回以上の生育サイクルをサポートし、持続可能な農業設備における厚肉圧空成形の役割を示している。

ヒント

| プロセスのばらつき | 主な特徴 |

|---|---|

| ヘビーゲージのドレープ成形 | Enables deep-draw geometries >150mm |

| 厚いブリスター成形 | 表面の質感の再現に最適 |

| 厚板加圧成形 | 5~12mmの素材のディテールをより鮮明に |

| 多段真空成形 | 複雑な多数個取り工具に最適 |

比較厚肉真空成形と薄肉真空成形の比較

厚肉真空成形と薄肉真空成形のどちらかを選択する場合、その違いを理解することは、適切な製造方法を選択する上で非常に重要です。構造部品によく使われる厚肉真空成形は、耐久性と耐衝撃性が強化されており、バッテリーケーシングや工業用筐体のような頑丈な用途に最適です。対照的に、薄肉真空成形は軽量で大量生産に適しており、包装や消費財によく見られます。

1.基本的な定義

厚いゲージの真空成形:

- 材料の厚さ:2~15mm(ABS、PC、アクリルなどのエンジニアリングプラスチック)。

- 工程:半自動装置が必要で、成形後にCNCトリミングや穴あけが必要になることが多い。アルミ金型が一般的。

- 用途産業用筐体(ドローン、医療機器)、自動車用パネル、大型看板。

シンゲージ真空成形:

- 材料の厚さ:0.14-2mm(PVC、PET、PSロール)。

- 工程高速自動機を使用し、エッジは型抜き。金型の種類は銅やアルミなど。

- 用途食品包装、ブリスターパック、化粧品トレー。

2.主な比較:

| アスペクト | シック・ゲージ | 薄型ゲージ |

|---|---|---|

| 素材の種類 | ABS、PC、アクリル板 | PVC、PET、PSロール |

| 生産効率 | 低出力(部品あたりのサイクルタイムが長い) | 高スループット(数十個/分) |

| 金型費用 | 高価なアルミ金型 | 低コスト銅/金型 |

| 製品強度 | 耐衝撃性に優れ、高荷重にも耐える | 軽量で非構造的な用途 |

| 持続可能性 | リサイクル可能だがエネルギー集約型 | エネルギー効率に優れ、一部は生分解性(PETなど) |

3.利点と限界:

厚いゲージのプロ

- 射出成形に代わる費用対効果の高い方法。

- 複雑な3Dテクスチャや曲線構造をサポート。

- 屋外/産業用としての耐久性。

厚いゲージの欠点

- 高いエネルギー消費と後処理の必要性。

- 二次トリミングを必要とするエッジバリ。

シンゲージのプロ

- 大量生産に適したコスト効率。

- 柔軟な表面処理(印刷、フロッキング)。

シンゲージの欠点

- 壁が薄く、厚みが不均一なため壊れやすい。

- 構造的強度に限界がある。

カスタマイズ・オプションテクスチャと後処理

プラスチック製造において完璧な表面仕上げと構造的完全性を達成するには、高度なカスタマイズ技術が必要です。エンボス加工や材料の選択から、コーティングやCNCトリミングのような加工後の強化に至るまで、これらの方法は、自動車、建築、消費財を含む業界全体で最適な性能を保証します。

1.テクスチャのカスタマイズオプション:

エンボスと表面テクスチャ:

- 3Dパターン:幾何学模様、ブランドロゴ、浮き彫り効果など、金型設計によって実現可能。アルミニウム金型は、高精度のテクスチャーによく使用される。

- 表面仕上げ:光沢仕上げ、マット仕上げ、テクスチャー仕上げ、半透明仕上げなどの選択肢がある。複雑なテクスチャーにはABSやPVCなどの素材が好まれ、光を拡散するデザインにはPMMA(アクリル)が適しています。

素材の互換性:

- ABSとPVCは、熱安定性と成形性により、高細部のエンボス加工に最適です。PMMAは、光学的透明性が要求される用途(照明パネルなど)に推奨されます。

2.後処理のテクニック

表面コーティングと印刷

- スプレー塗装:自動車用塗料で、Pantoneカラーマッチングと屋外耐久性のためのUV耐性がある。

- シルクスクリーン印刷:0.3mmまでの解像度でロゴやテキストをサポートし、看板やブランディングに適しています。

- アンチスクラッチ/UV保護:UV安定剤や難燃剤などの添加剤は、過酷な環境(自動車部品や建築パネルなど)での性能を向上させます。

構造と機能の強化:

- CNCトリミング:スムーズなエッジと正確な寸法精度を保証します。

- 金属メッキ/レーザー彫刻:美的または機能的な目的で金属仕上げや永久的なマーキングを加える。

3.デザインと制作のワークフロー:

プロトタイピングとDFM(製造可能設計):

- 3Dファイルや物理的なサンプルの複製を受け付けます。エンジニアリングチームは、アンダーカットや抜き勾配に対応し、真空成形用に設計を最適化します。

認証と品質管理:

- ISO規格に準拠し、材料認証(例:食品用PETのFDA準拠)や耐衝撃性/耐候性のサンプルテストを実施。

4.主な用途

自動車

- エンボス加工と傷防止コーティングを施した肉厚のABS製バンパー。

建築:

- テントや工業スペースに最適な、難燃性コーティングとマット仕上げのPVC壁パネル。

消費財

- 食品包装用抗菌コーティングPETトレー。

エンド・ツー・エンドのサービスの流れ

1.コンセプトレビュー

仕様、材料(PVC/PET/PP)、スケッチを営業/エンジニアリングと調整する。コスト、機能、熱成形の可能性を評価する。

2.3Dデザイン

3Dキャビティモデルを作成し、厚みとマテリアルフローを最適化。シミュレーションにより、耐応力と量産性を保証します。

3.プロトタイピング

CNC/3Dプリントによるプロトタイプを製作し、フィット感、審美性、密閉性をテストする。自動機械との互換性のために公差を調整する。

4.金型製作

DFM解析によるアルミニウム/複合材金型の最終化。ハイサイクル性能のための冷却チャンネルと耐久性テストを統合する。

5.真空成形

プラスチックシートを柔軟な状態に加熱し、金型の上に真空成形する。反りなどの不具合を防ぐため、パラメータ(温度、圧力)を監視する。

6.トリミング

精密ブレード/ダイカッターを使用して余分な材料をトリミングします。ミシン目を入れたり、エッジを滑らかにしたりして、シームレスなパッケージングを実現します。

7.仕上げ

塗装、UVコーティング、テクスチャリング、レーザーエッチングによる仕上げ(マット、光沢、メタリック)により、真空成形品を強化する。

8. QA & Packaging

リークテスト、寸法チェック、目視検査を行う。クラムシェルを組み立て、輸出用カートン/バーコードで梱包する。

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

当社は押出成形、真空成形、ブロー成形、精密金型製作を専門としており、お客様の多様な製造ニーズに対応するカスタマイズされたソリューションを提供しています。

自動車、エレクトロニクス、消費財、パッケージングなどさまざまな業界と協力し、B2Bパートナーシップに重点を置き、押出成形、熱成形、ブロー成形、精密金型製造などのソリューションを提供している。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

お見積もりはメールまたは下記フォームからお気軽にお問い合わせください。

Eメール:uplastech@gmail.com