プラスチック押出成形は、パイプやプロファイルからパッケージングや自動車部品に至るまで、あらゆるものを生産する現代製造業の要です。しかし、この工程での欠陥は、製品の不具合、コストの増加、安全上の危険につながる可能性があります。

プラスチック押出成形品で最も一般的な欠陥メルトフラクチャー1, 鮫肌2ダイスウェル、反り、フィッシュアイ、サージング、ボイド/エアトラップは、目視検査、寸法チェック、品質検査によって特定することができ、高品質なアウトプットを保証する。

これらの欠陥やその原因、検出方法を理解することは、メーカーが品質と効率を維持するために不可欠です。これらの問題を発見する方法、業界特有の影響、防止策を探るためにお読みください。

プラスチック押出成形品の欠陥は、常に使用不可能な製品をもたらす。偽

表面の小さな凹凸のような欠陥は美観に影響するだけだが、空洞のような欠陥は用途によっては機能性を損なうこともある。

プラスチック押出成形の欠陥は、このプロセス特有のものである。偽

射出成形など他のプラスチック加工法でも、原因や現れ方は異なるが、同様の欠陥が発生することがある。

プラスチック押出材で最も一般的な欠陥とは?

欠陥 プラスチック押出3は生産に支障をきたし、製品の品質を低下させる可能性があるため、早期の特定が不可欠である。

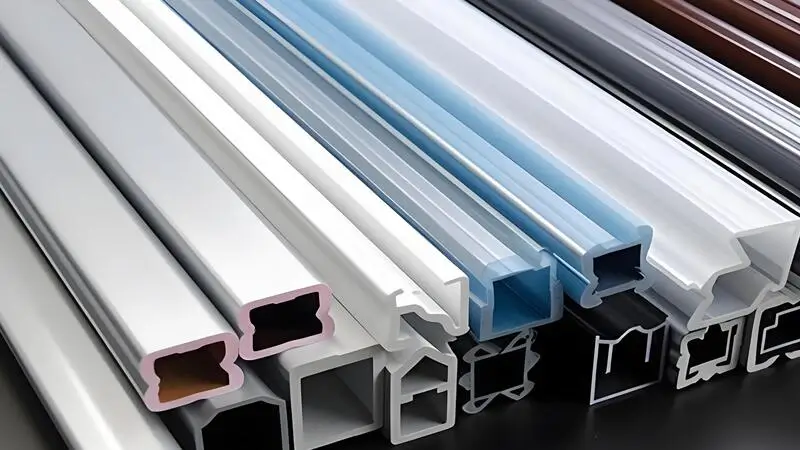

最も頻度の高い欠陥には、溶融破壊、鮫肌、ダイスウェル、反り、フィッシュアイ、サージング、空隙/エアトラップなどがあり、それぞれに明確な特徴と原因がある。

| 欠陥 | 説明 | 一般的な原因 |

|---|---|---|

| メルト・フラクチャー | 波状または不規則な表面外観 | 高いせん断速度、不適切な金型設計 |

| サメの皮 | サメの皮に似たざらざらした質感の表面 | 高い溶融圧力、不十分な冷却 |

| ダイ・スウェル | ダイの開口部を超える製品直径の増加 | ポリマー鎖の弛緩 |

| 反り | 製品の歪みや曲がり | 不均一な冷却、残留応力 |

| フィッシュ・アイズ | 小さな円形の表面欠陥 | 汚染、材料中の水分 |

| サージング | 流れや厚みが一定しない | プロセスの変動 |

| ボイド/エア・トラップ | 製品内に閉じ込められた空気やガスのポケット | 閉じ込められた空気、分解ガス |

メルト・フラクチャー

メルトフラクチャーは、波状または筋状の表面として現れ、多くの場合、ダイ内の過剰なせん断速度が原因である。のような高粘度ポリマーによく見られる。 高密度ポリエチレン4 不規則な模様として見える。

サメの皮

鮫肌は、粗く隆起した質感として現れ、典型的には高い溶融圧力や冷却不良に起因する。これは小石状の仕上げに似ており、目視で発見することができる。

ダイ・スウェル

ダイスウェルは、ポリマーの弛緩により、押し出された製品がダイの寸法を超えて、多くの場合10-50%だけ膨張することで発生します。この問題を検出するには、製品を測定してください。

反り

反りは、不均一な冷却や応力によって生じる曲げやねじれを引き起こす。ストレートエッジやゲージを使用して形状の不規則性をチェックする。

フィッシュ・アイズ

フィッシュアイは、汚染や湿気によって引き起こされる小さな丸い表面欠陥である。見つけるには拡大が必要な場合がある。

サージング

サージングは、不均一な厚みや流れにつながり、一貫性のない加工条件につながります。ノギスや自動化システムで厚みをモニターする。

ボイド/エア・トラップ

ボイドとは、空気やガスが閉じ込められた内部の気泡やポケットのことです。透明な部品では目視で、また超音波検査でも検出可能です。

溶融破壊は、金型の設計が不適切な場合にのみ発生する。偽

金型設計も一因ではあるが、高いせん断速度と材料特性も溶融破壊の一因である。

魚の目は常に肉眼で見える。偽

小さな魚の目は、特に不透明な素材では拡大が必要なことが多い。

これらの欠陥を見抜くには?

欠陥を早期に検出することで、品質管理を確実にし、プラスチック押出成形における無駄を最小限に抑えます。

表面欠陥の目視検査、形状や寸法の問題の寸法検査、内部欠陥の品質検査を行い、押出成形の欠陥を効果的に発見する。

目視検査

表面にうねり(メルト・フラクチャー)、隆起(メルト・フラ クチャー)がないか調べる。鮫肌5)、または気泡(ボイド)。十分な照明が視認性を高める。

寸法検査

ノギスや直定規を使って製品を測定し、以下のことを確認する。 ダイスのうねり6 や反りなど、仕様に適合していることを確認する。

品質テスト

ボイドのような内部欠陥については、超音波検査や切断サンプルを用いて内部を検査する。

目視検査だけで、すべての押出不良を検出することができる。偽

表面の欠陥は目に見えるが、ボイドのような内部の問題は高度な検査方法が必要だ。

寸法チェックは、金型のうねりを見つけるために不可欠である。真

ダイスウェルは製品のサイズを変化させるため、測定は重要な検出ツールとなる。

これらの欠陥が業界に与える影響とは?

押出成形の欠陥が与える影響は業界によって異なり、機能性、安全性、美観に影響する。

ボイドのような欠陥は医療機器を危険にさらし、反りは建築部品に影響し、表面の問題はパッケージングと自動車アプリケーションに異なる影響を与える。

| 産業 | 重大な欠陥 | 潜在的な影響 |

|---|---|---|

| メディカル | 空洞、魚の目 | 無菌性損失、装置の故障 |

| 建設 | 反り、ダイスウェル | 構造的完全性の問題 |

| パッケージング | 溶融骨折、サメ皮 | 魅力、機能性の低下 |

| 自動車 | サージング、ボイド | 漏れ、部品の故障 |

医療業界

空洞やフィッシュアイは、チューブのような器具の無菌性や機能性を損ない、健康リスクをもたらす可能性がある。

建設業界

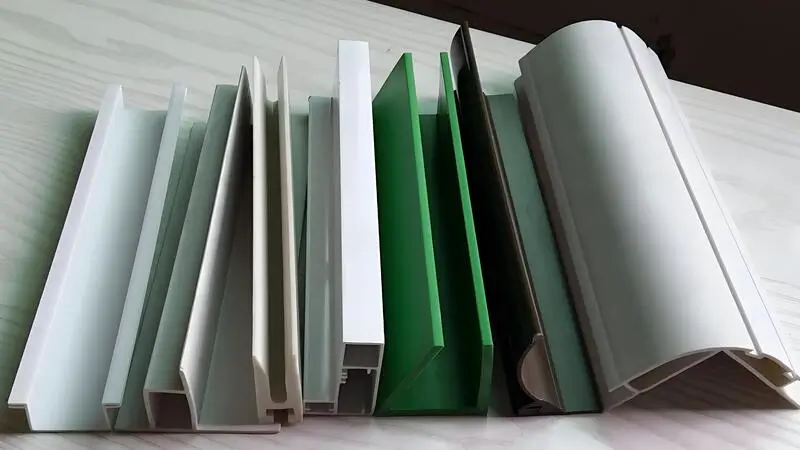

プロファイルの反りやダイスウェルは、構造を弱めたり、コンポーネントのアライメントを崩す可能性があるため、正確な制御が必要です。

包装業界

メルトフラクチャーのような表面欠陥は、視覚的アピールや印刷適性を低下させ、ブランド認知に影響を与える。

自動車産業

サージングまたは ボイド7 シールは漏れや故障の原因となり、車両の信頼性に影響を与える。

欠陥はすべての業界で一様な結果をもたらす。偽

美観上の欠陥は、建築においては許容範囲内かもしれないが、医療用途では致命的である。

押出工程で欠陥が発生する主なステップとは?

押出工程には複数の段階があり、それぞれに潜在的な欠陥リスクがある。

欠陥は、プロセス条件や材料特性の影響を受けながら、材料の準備、溶解、ダイ押し出し、冷却の過程で発生する。

材料の準備

汚染された樹脂や湿った樹脂は 魚の目8 またはボイドがないこと。材料の純度と乾燥を確認する。

溶解と混合

混合不良や温度管理不良は、サージングやボイドの原因となる。スクリュー速度とヒート設定を最適化する。

ダイを通しての押し出し

剪断力が高いか、金型設計が悪いことが引き金となる メルトフラクチャー9 またはサメの皮。金型の形状と圧力を調整する。

冷却と凝固

不均一な冷却は反りの原因となる。ウォーターバスのような均一な冷却システムを使用する。

ほとんどの欠陥は、ダイの押し出し中に発生する。真

この段階での高い剪断と圧力は、一般的に溶融破壊とダイスウェルを引き起こす。

冷却は欠陥形成に影響しない。偽

不適切な冷却は、反りや残留応力の原因となります。

材料は欠陥の可能性にどう影響するか?

材料の選択は、プラスチック押出成形における欠陥発生に大きく影響する。

ダイを通しての押し出し

剪断力が高いか、金型設計が悪いことが引き金となる メルトフラクチャー9 またはサメの皮。金型の形状と圧力を調整する。

ポリエチレンのようなポリマーはダイスウェルが発生しやすく、PVCは過熱によるフィッシュアイのリスクがあるため、オーダーメイドの加工が必要となる。

ポリエチレン(PE)

体育、特に 高密度ポリエチレン10分子構造により、しばしばダイスウェルが発生する。金型設計を調整して補正する。

ポリプロピレン(PP)

冷却にムラがあるとPPが反ることがある。冷却プロトコルを一定にする。

ポリ塩化ビニル(PVC)

PVCは熱に弱く、劣化やフィッシュアイの原因となる。温度を正確にコントロールする。

どのようなポリマーでも、押出成形の欠陥は同じように発生しやすい。偽

粘度や熱安定性のようなポリマーの特性は、欠陥感受性を決定する。

欠陥の特定と予防に役立つ実用的なツールとは?

効果的なツールにより、メーカーは欠陥を効率的に検出し、軽減することができる。

検査チェックリストと工程最適化ガイドラインを使用して、欠陥を発見し、押出品質を向上させます。

検査チェックリスト

-

目視検査:融解骨折、サメの皮、魚の目を探す。

-

寸法検査:金型のうねりや反りを測定する。

-

社内テスト:ボイドには超音波を使用する。

プロセス最適化ガイドライン

-

適切なメルトフローレートの材料を選択する。

-

せん断を減らすために金型設計を最適化する。

-

一貫した冷却システムを導入する。

目視検査は、すべての欠陥タイプに対して十分である。偽

内部欠陥は、目視チェック以上の検査が必要である。

関連技術はどのように欠陥を軽減するのか?

押出技術の革新は、不良率を低減するソリューションを提供する。

先進のダイ、新素材、自動検査システムは、欠陥を最小限に抑え、押出成形の成果を向上させるのに役立ちます。

高度な金型設計

最新のダイはせん断速度を下げ、溶融破壊や鮫肌を減少させる。

材料科学

特性を向上させた新しいポリマーは、欠陥感受性を低下させる。

検査技術

マシンビジョンとAIがリアルタイムで欠陥を検出し、品質管理を強化する。

この技術により、すべての押出不良をなくすことができる。偽

技術によって欠陥が減るとはいえ、材料や工程の変動は依然として問題を引き起こす可能性がある。

結論

溶融骨折、鮫肌などの欠陥を特定し、対処する、 ダイスのうねり11反り、フィッシュアイ、サージング、空洞/エアトラップなどの検査は、高品質のプラスチック押出成形品にとって非常に重要です。目視検査、寸法検査、品質検査によって早期発見が可能になる一方、工程の最適化や新技術によって予防策を講じることができます。これらの欠陥を理解することで、製造業者は業界を問わず、信頼性が高く、費用対効果の高い製品を提供することができます。

-

溶融破壊の原因と防止法を理解することは、製品の品質を維持し、廃棄物を削減するために極めて重要である。 ↩

-

シャークスキンの欠陥を最小限に抑える戦略を学ぶことで、押出製品の表面品質を大幅に向上させることができる。 ↩

-

プラスチック押出成形のベストプラクティスを探求することは、メーカーが品質を高め、欠陥を減らし、効率的な生産を確保するのに役立つ。 ↩

-

シャークスキンを理解することは、プラスチック押出成形における表面欠陥の特定と軽減に役立ち、より良い製品品質を保証する。 ↩

-

ダイスウェルについて学ぶことは、押出工程で製品の寸法と品質を維持し、コストのかかる不良を防ぐために極めて重要です。 ↩

-

ボイドの原因と影響を探ることで、内部欠陥に対する理解が深まり、製造における品質管理の向上につながります。 ↩

-

フィッシュアイの予防は、PVC製品の完全性を維持するために不可欠です。この資料には、貴重な予防策が記載されています。 ↩

-

メルトフラクチャーを最小限に抑えることは、高品質の押出成形品を得るための鍵です。リンク先のリソースで、この問題に対処するための効果的なテクニックをご覧ください。 ↩ ↩

-

ダイスウェルを理解することは、押出工程を最適化し、製品品質を向上させる上で極めて重要です。詳しくはこちらをご覧ください。 ↩