カスタムPP押出プロファイル製造ガイド

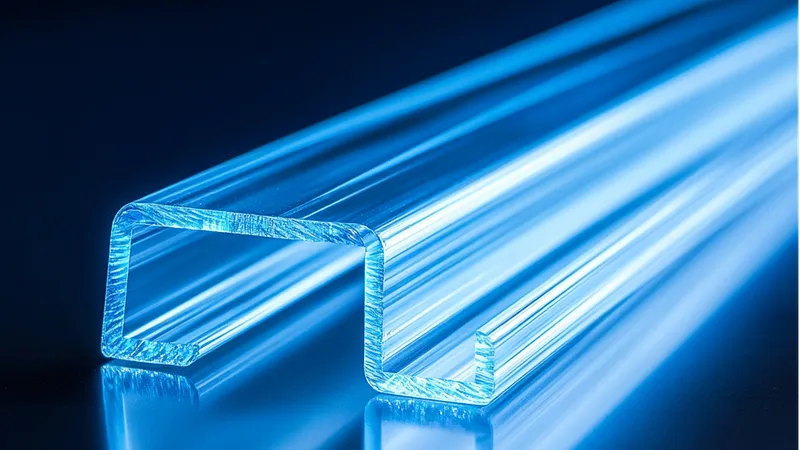

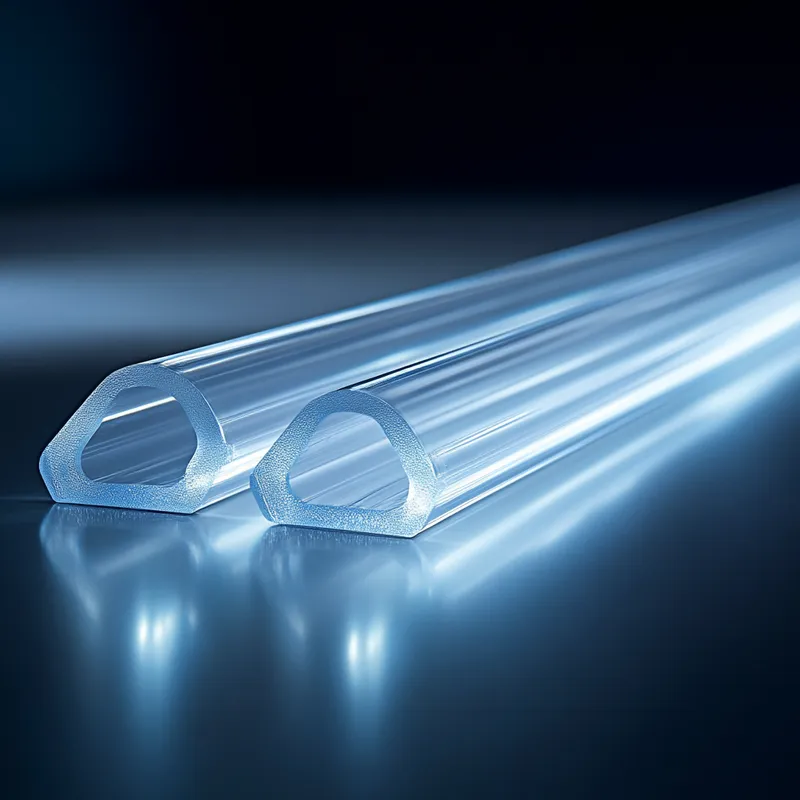

PPプロファイルとは?

PPプロファイル(ポリプロピレンプロファイル)は、ポリプロピレン(PP)材料を使用して、プラスチック押出工程で製造されたプラスチックプロファイルです。主な特徴と用途は以下の通り:

1.コア機能と処理:

押し出し加工:

- PPペレットはスクリュー押出機で170~240℃で溶融され、金型で成形された後、急冷される。

複雑な断面設計のための小ロットカスタマイズに対応。

素材の利点:

- 耐食性:酸、アルカリ、有機溶剤に対して安定で、化学装置のライニングに最適。

- 軽量:密度は0.90~0.91g/cm³で、輸送・設置コストを削減。

- メディカルグレードコンプライアンス:医療機器および包装の生体適合性規格に適合。

アプリケーション

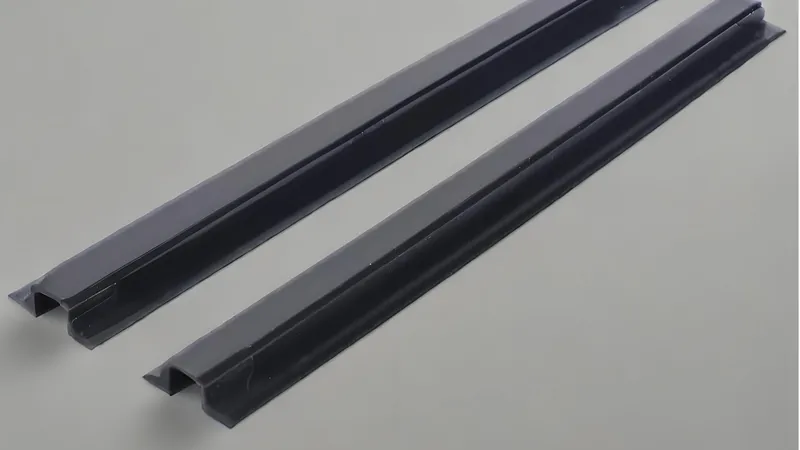

- 工業用:耐食性パイプ、ケーブルシース、機器フレーム。

- 医療用:輸液チューブ、手術器具部品。

- 構造:軽量パーティション、防水シール。

2.カスタム製造:

プロのカスタムPPプロファイルメーカーは、金型設計の調整や添加剤(ガラス繊維など)によって性能を最適化します。一般的なPP押出加工には、乾燥、溶融、冷却、後処理が含まれます。

PPプロファイルはどこで最もよく使われているか?

PP(ポリプロピレン)プロファイルは、その耐食性、軽量特性、カスタマイズ性、費用対効果により、様々な産業で広く使用されています。以下は、業界のニーズに関連して分析された、主な用途シナリオと対応するプラスチック押出工程の特徴です:

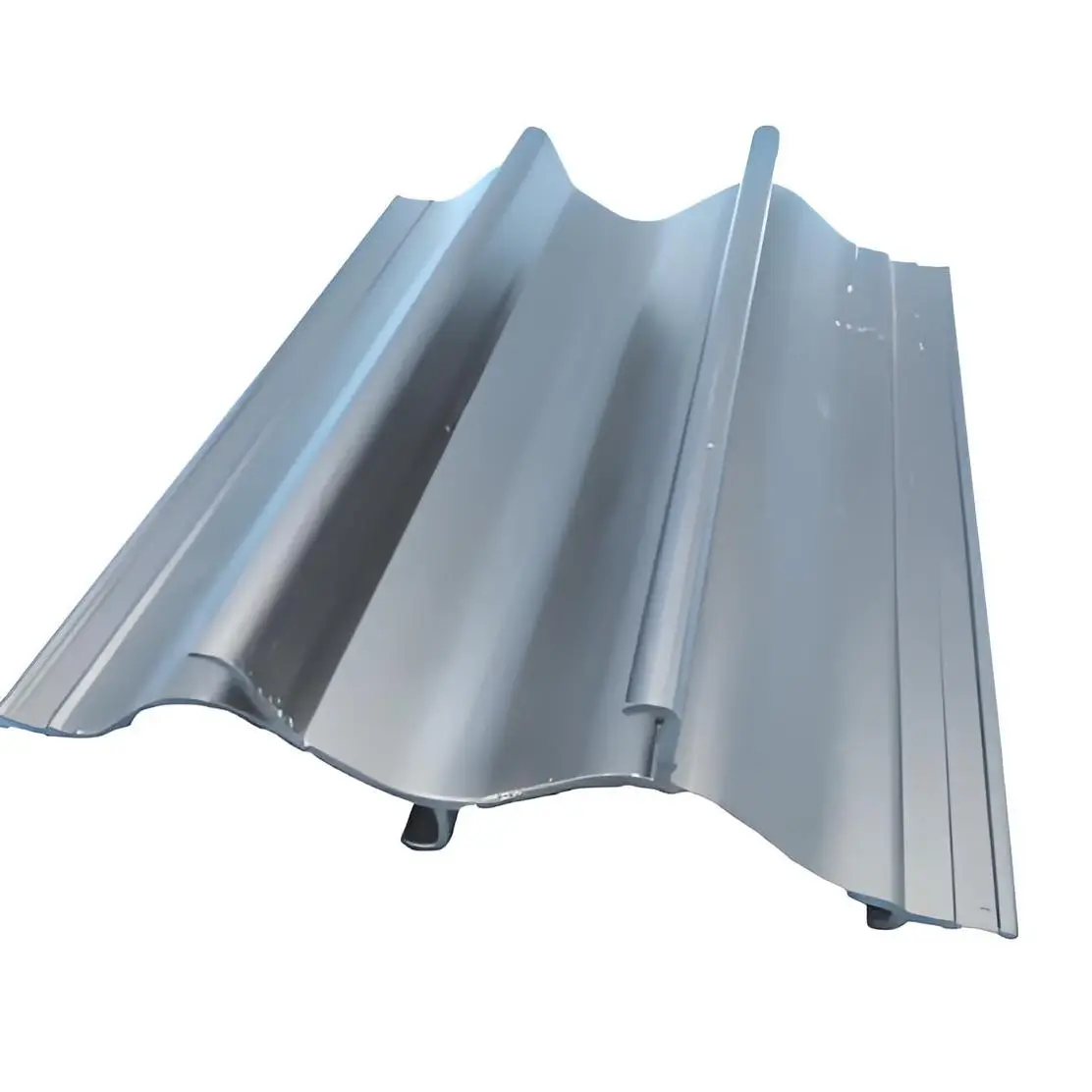

1.建築と住宅設備:

シーリング・システムPPプロファイルは、耐候性と熱的柔軟性により、窓/ドアシールやコーナープロテクターに優れています。TPEとの共押出しは気密性と寿命を高め、装飾トリムは季節を問わず構造的完全性を維持します。金型設計により、複雑な形状でも複数の材料を統合できます。

換気ダクトシステム抗菌PPグリッドは、迅速な設置のためのモジュール設計により、室内の空気の流れを最適化します。精密金型によるカスタム断面は、建築レイアウトとの互換性を保証します。軽量な特性は、湿度の高い環境でも化学的安定性を維持しながら、荷重ストレスを軽減します。

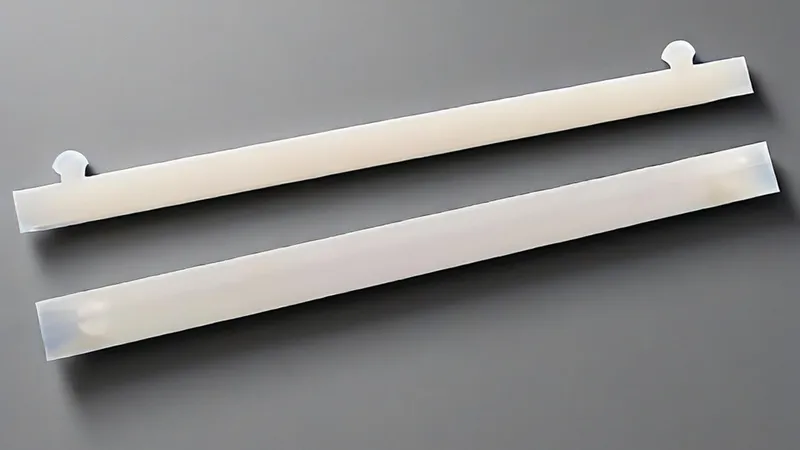

2.家電と電子機器

冷蔵庫/冷凍庫用シール:1枚TPE-PPハイブリッド押出成形は、弾力性と耐霜性のバランスを保ち、結露漏れを防ぎます。多層構造はドアの頻繁な動きに耐え、UV安定化は多様な気候でシールの完全性を維持します。カスタム硬度勾配は、コンパートメント特有のシール要求に対応します。

電子エンクロージャー薄肉PPハウジングは、ナノスケールの表面処理により、湿気や腐食から部品を保護します。高精度の押出成形により、熱に敏感なアセンブリの公差±0.1mmを保証します。難燃処方により、リサイクル性を損なうことなくIEC規格に適合。

3.医療・衛生機器

医療グレードの機器部品: PPプロファイルは、手すりや薬箱のトラックに使用されます。安全性と信頼性を確保するため、無毒性と耐薬品性の基準を満たす必要があります。

実験器具: PPプロファイルは酸やアルカリに耐性があり、実験室環境に最適です。押し出し工程では、安全性と規格への準拠を確保するために帯電防止剤を組み込むことができます。

4.自動車と運輸:

内装と機能部品 PPプロファイルは、ダッシュボードのサポートやワイヤーハーネスのシースに使用されています。押出-射出成形プロセスにより、複雑な部品を1つの金型に統合することができます。

軽量構造部品: PPの低密度特性により、バッテリー・トレイ・サポートなどの金属部品の代替が可能です。押し出し成形により肉厚分布が最適化され、強度と耐久性が向上します。

5.産業・環境技術

耐食性のパイプとタンク: PPプロファイルは、化学薬品貯蔵タンクや電気めっきタンクに使用され、厚肉押出技術により過酷な環境での耐薬品性が向上している。

環境装置部品: PPプロファイルは、廃ガス処理塔のフィラーサポートに最適です。押出成形により多孔質構造のカスタマイズが可能で、表面積を増やして性能を向上させます。

6.カスタマイズの利点:。

小ロットのカスタマイズ: 医療用咬傷防止ストリップやLEDランプシェードなどのカスタム断面もオンデマンドで開発でき、迅速な金型交換技術がコスト削減に貢献している。

強化されたフォーミュレーション30% GF-PPコンポジットは耐震テープとして120MPaの引張強度を達成。ハロゲンフリーのFRシステムは、1.5mm厚でUL94 V-0に合格。導電性カーボンブラックブレンドは10³Ω-cmを達成し、ESDに安全な工業用床材に使用できます。

PPプロファイルはどのように製造されるのか?ステップバイステップガイド

ポリプロピレン(PP)プロファイルは、その優れた耐久性、耐薬品性、および汎用性のために様々な産業で広く使用されています。PPプロファイルの製造にはプラスチック押出工程が含まれ、これはカスタムプロファイルを大量生産するための効率的でコスト効率の高い方法です。以下は、PPプロファイルの一般的な製造方法に関するステップバイステップのガイドです:

1.材料の選択と準備:

PPプロファイル製造の最初のステップは、適切なグレードのポリプロピレンを選択することです。これは、工業用、医療用、消費者用など、プロファイルの使用目的によって異なります。医療用ポリプロピレン・プロファイルの場合、材料は厳しい品質と安全基準を満たさなければなりません。

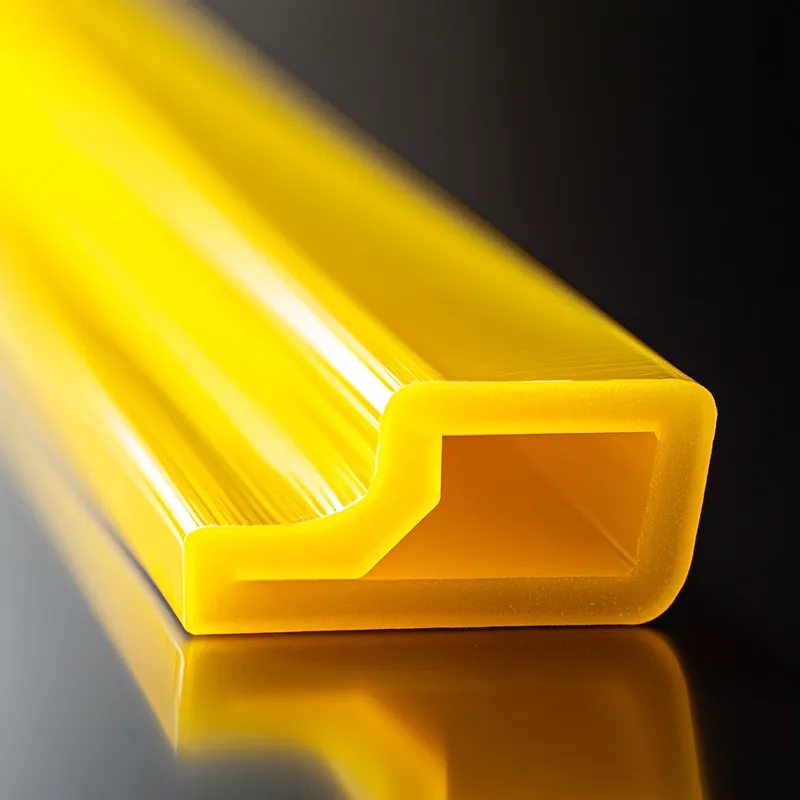

素材が決まったら、紫外線安定剤、酸化防止剤、着色剤など、プロファイルの性能や美観を高めるために必要な添加剤を加えて準備する。

2.プラスチック押出工程:

ポリプロピレンペレットを溶かし、溶けた材料をダイに通して連続したプロファイルを作ります。押出工程には次のような重要なステップがある:

給餌: ポリプロピレンペレットは押出機のホッパーに投入され、バレルに向かって運ばれる。

加熱と溶解: 材料は押出機のバレル内で加熱され、徐々に溶融して粘性状態になる。

押出: 溶融したPPを特別に設計された金型に通し、希望する形状のプロファイルを形成する。用途に応じて、単純な形状から複雑なデザインまで対応可能です。金型を適宜調整することで、プロファイルはカスタマイズされます。

冷却: 金型を出たプロファイルは、空気または水を用いて冷却され、形状が固化する。

PP押出プロファイル加工では、高品質の生産と一貫性を確保するために、温度、圧力、ダイの設計を正確に制御する必要があります。

3.押出後の冷却と切断:

PPプロファイルが押し出され、冷却された後、プロファイルが意図された寸法を確実に維持するために、通常、サイジングダイまたは一連のローラーに通されます。押し出されたプロファイルは、次に必要な長さに切断されます。

小ロットのカスタムPPプロファイルの場合、各バッチは慎重に測定され、特定の顧客の要件を満たすために切断されます。カスタマイズには、厚み、幅、その他のデザイン機能の調整が含まれます。

4.品質管理と検査:

完成したPPプロファイルが要求仕様を満たしていることを確認するため、製造工程の様々な段階で品質管理チェックが行われる。これらのチェックには以下が含まれる:

寸法検査: プロファイルが正確なサイズと形状の仕様を満たしていることを確認する。

目視検査: ひび割れ、変色、気泡など、表面に欠陥がないかチェックする。

パフォーマンステスト: プロファイルの耐久性、耐薬品性、その他の機能特性をテストし、特に医療用や工業用などの要求の厳しい用途に使用する。

5.包装および配達:

検査に合格したプロファイルは、配送のために慎重に梱包されます。梱包には、輸送中の損傷を防ぐための保護コーティングやラッピングが含まれる場合があります。カスタムPPプロファイルは、バルクであれ、特定のプロジェクトのためのカスタムオーダーであれ、その後、クライアントに出荷する準備が整いました。

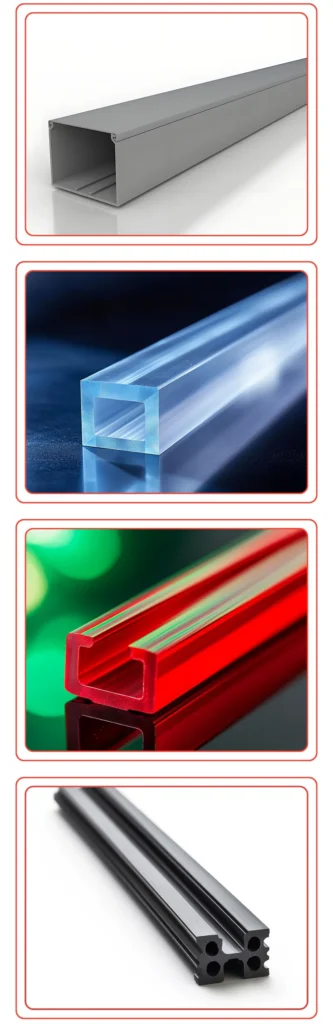

PPと金属/PVCの比較:どちらの素材がコスト効率に優れているか?

製造のための材料選択に関しては、コスト効率は常に最優先事項です。PP(ポリプロピレン)、金属、PVC(ポリ塩化ビニル)の選択は、製造コストと製品の性能の両方に大きく影響します。ここでは、PPと金属およびPVCとの比較を分析し、PPがコストと材料性能の面で提供する利点に焦点を当てます。さらに、PPプロファイルの製造において、プラスチック押出成形がいかに効率的なプロセスであるかを紹介します。

1.PP の費用対効果:

ポリプロピレン(PP)は、カスタムプロファイルを製造する上で、最もコスト効率の良い材料の一つとされています。カスタム・ポリプロピレン・プロファイル・メーカーとして、PPは原料コスト、製造速度、柔軟性の面で大きな利点があります。PPは材料費が安く、PP押出プロファイルで簡単に加工できるため、コスト重視の用途に最適な材料です。

小規模生産の場合、小ロットのPPプロファイルのカスタマイズも可能です。プラスチック押出技術により、PPは少量生産でカスタムプロファイルを効率的に成形することができ、特殊で短納期の部品を必要とする産業にとって理想的な選択肢となります。工業用、医療用、消費者用のいずれであっても、PPは金属やPVCよりも参入障壁が低い。

2.耐久性と耐食性:

PPは本質的に耐腐食性であるため、過酷な条件に耐える材料を必要とする環境に適しています。対照的に、金属は腐食を防ぐために追加のコーティングを必要とすることが多く、時間の経過とともに余分なコストがかかることがあります。金属製プロファイルと比較すると、PPは軽量で、定期的なメンテナンスや錆による交換が不要なため、長期的には費用対効果の高いソリューションとなります。

腐食性環境を扱う産業にとって、PPは好ましい素材です。医療グレードのポリプロピレン・プロファイルであれ、その他の需要の高い用途であれ、PPの耐久性はその価格帯では比類のないものです。

3.重量の考慮:

PP押出成形が輝くもう一つの分野は、軽量化である。金属に比べてPPは大幅に軽いため、輸送コストを削減し、頑丈な構造の必要性を減らすことができます。この利点は、軽量化が全体的なコスト削減に直接貢献する自動車や建設などの分野で特に顕著です。

4.加工の柔軟性:

PPのプラスチック押出成形は、厳しい公差を持つカスタムプロファイルの迅速かつ効率的な大量生産を可能にします。PPの多用途性は、寸法や材料の一貫性を正確に制御しながら、多種多様な形状やサイズに押し出すことができることを意味します。これは、鋳造や機械加工など、より時間とコストのかかる方法を必要とすることが多い、より複雑な金属加工とは対照的です。

さらに、PPプロファイルは他の素材と容易に統合することができ、ハイブリッドソリューションの効率的なルートを提供します。医療グレードのポリプロピレンのように、特定のニーズに合わせてプロファイルをカスタマイズすることも、PPがPVCと金属の両方に勝るもう一つの方法です。

5.PVC対PP:主な違い:

PVCも人気のあるプラスチックのひとつだが、PPに比べて硬く、耐薬品性に劣る傾向がある。PVCは、その特性を向上させるために安定剤や可塑剤を必要とすることが多く、製造コストが上昇する可能性がある。一方、PPは疲労に強く、添加剤を加えなくても耐薬品性に優れています。

PVC押出形材は、特に建築分野で広く使用されているが、PP押出形材は、特に耐食性とカスタマイズが重要な要素となる多くの用途において、コストと耐久性の両面で優れた性能を発揮する。

6.結論PPを選ぶ理由

コスト効率を考えると、PPは様々な用途に最適な選択肢として際立っています。材料費が安く、プラスチック押出成形による加工が容易なため、製造コストを大幅に削減することができます。工業用カスタム・ポリプロピレン・プロファイル、医療用ポリプロピレン・プロファイル、その他特殊な用途のいずれであっても、PPは金属やPVCに比べて諸経費が低く、耐久性があり、費用対効果の高いソリューションを提供します。

まとめると、材料の性能を妥協することなくコストを最適化したい企業にとって、PP押出成形は、特に小ロットのPPプロファイルのカスタマイズや耐腐食性プラスチックプロファイルの作成に関しては、明確な利点を提供します。

プロジェクトに適したPP素材のグレードを選ぶには?

適切なポリプロピレン(PP)材料グレードを選択することは、プラスチック押出成形プロジェクトを成功させるために非常に重要です。PPは、包装や自動車から医療用途まで、幅広い産業で使用されている汎用性の高い熱可塑性プラスチックです。ポリプロピレンプロファイルの特注メーカーと仕事をする場合でも、PP押出プロファイル加工を検討する場合でも、耐腐食性プラスチックプロファイルが必要な場合でも、適切なグレードを選択することで、製品の性能、耐久性、費用対効果が保証されます。

1.PP材料の特性を理解する:

ポリプロピレンには様々なグレードがあり、それぞれ異なる用途に適しています。材料の機械的特性、耐薬品性、熱安定性は考慮すべき重要な要素です。医療グレードのポリプロピレンプロファイルを必要とするプロジェクトでは、PPグレードが安全性と生体適合性に関する厳しい規制に適合していることを確認してください。

機械的強度: 材料が変形せずに耐えられる荷重。

耐薬品性: 腐食性物質にさらされる用途に最適。

熱安定性: 高温環境用。

2.押出工程を検討する:

プラスチック押出工程は、PP材料の性能に大きな役割を果たします。少量生産のカスタムPPプロファイルを製造する必要がある場合は、スムーズな押出成形を保証するグレードを選択することが不可欠です。いくつかのグレードは、他のグレードよりも押出成形に適しており、最適な流動性と安定性を提供します。

押出速度: 効率的な生産のために、安定した流量が得られるグレードを選択する。

素材の互換性: グレードが押出装置および工具の仕様に適合していることを確認する。

3.特定の要件に合わせて調整します:

業界によって求められる特性は異なります。例えば、屋外用や海洋用の耐腐食性プラスチック・プロファイルを製造する場合、耐薬品性を強化した高品位PPが鍵となります。同様に、医療グレードのポリプロピレンプロファイルは、特に人体に直接接触する場合は、安全基準を満たす必要があります。

カスタマイズ: カスタムPPプロファイルメーカーと協力し、お客様のプロジェクトのニーズに合った特性を持つ材料を作成します。

4.コストとパフォーマンスのバランス:

適切なPP材料グレードを選択するには、コストと性能のバランスを取る必要があります。小ロットのPPプロファイルをカスタマイズする場合は、本質的な特性を損なうことなく、低コストのグレードの使用を検討することができます。一方、重要な用途には高性能グレードが必要かもしれませんが、高価格になります。

5.特定の用途のために材料をテストする:

大量生産に踏み切る前に、特定の用途でPPグレードをテストすることが重要です。これにより、反りや脆性などの潜在的な問題を早期に特定することができます。試験により、耐腐食性プロファイルであれ医療グレードの用途であれ、材料が期待通りの性能を発揮することが保証されます。

6.専門家に相談する:

PP押出プロファイル・メーカーやサプライヤーと緊密に協力し、どの材料グレードがお客様のニーズに最も適しているかについて指導を受けましょう。彼らは長年の経験に基づいて材料を推奨することができますし、より良い結果を得るために押出成形プロセスを最適化するのに役立つかもしれません。

PPプロファイルはフルカスタマイズできますか?

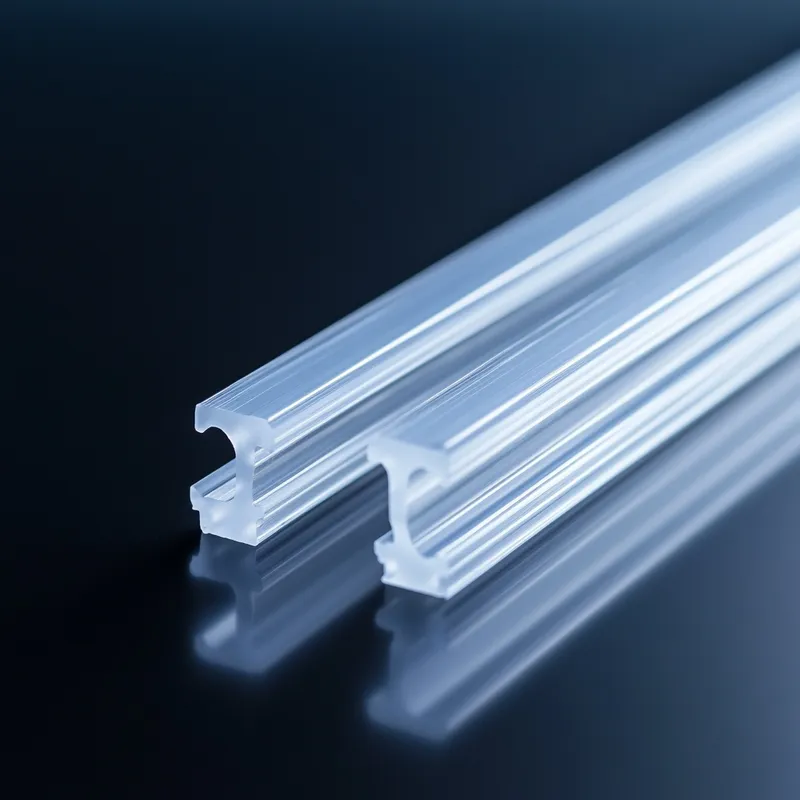

はい、PP(ポリプロピレン)プロファイルは完全にカスタマイズすることができ、プラスチック押出工程は、このカスタマイズに重要な役割を果たしています。PPプロファイルは、その汎用性で知られており、メーカーは顧客のニーズに基づいて、幅広い形状、サイズ、および仕様を作成することができます。押出工程では、溶融したポリプロピレンをダイに通して連続的なプロファイルを形成し、それを希望の長さに切断します。

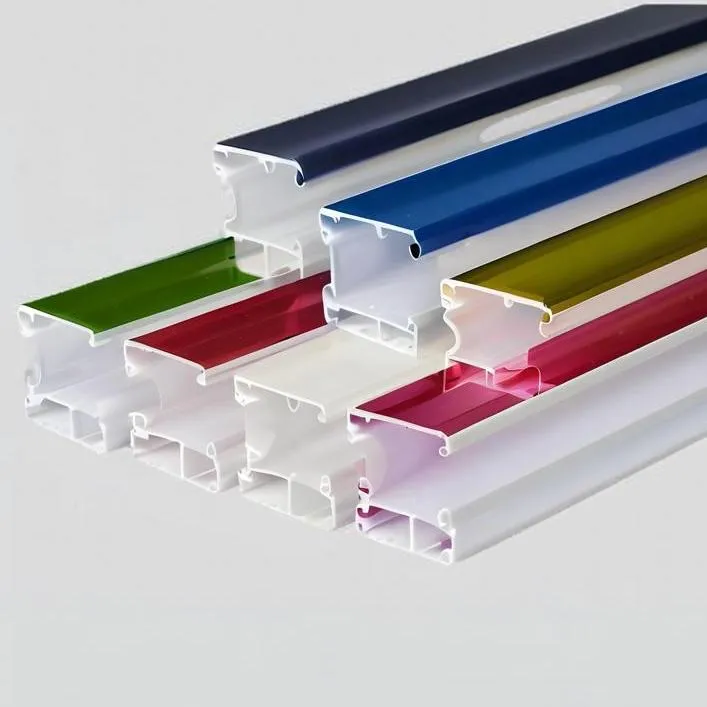

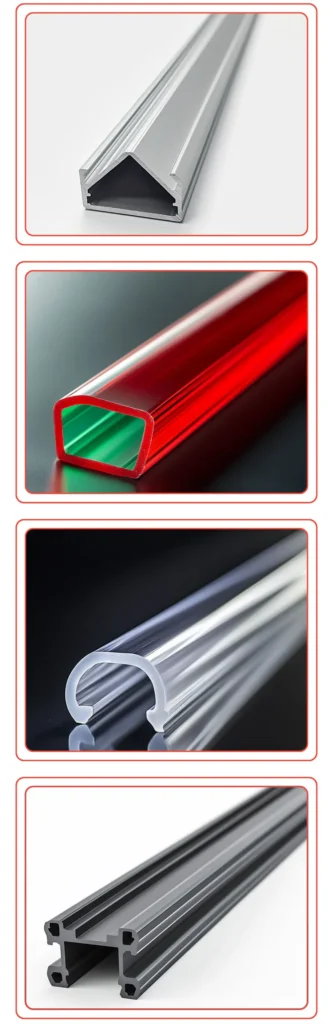

PPプロファイルのカスタマイズ・オプションには以下が含まれる:

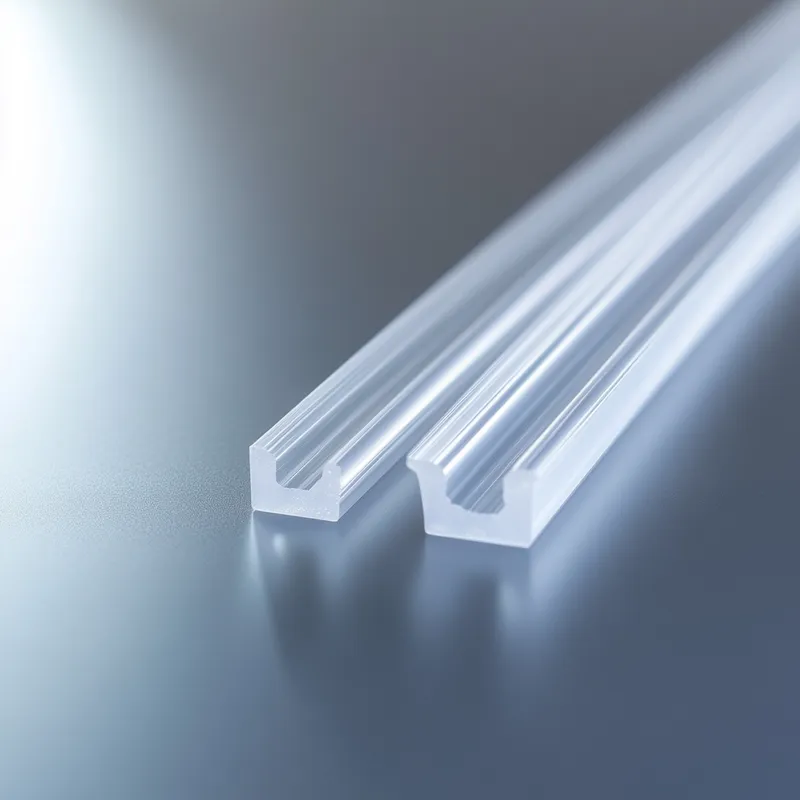

形状とサイズ: プロファイルは、単純な幾何学的形状から複雑なカスタム形状まで、特定の要件に合わせて作ることができます。

厚みと強度: 押出成形では肉厚の調整が可能で、これが最終製品の強度と耐久性に影響する。

表面仕上げ: PPプロファイルの表面仕上げは、審美的または機能的な要件(例えば、滑らかな、テクスチャ、またはパターン化された表面)を満たすように変更することができます。

添加物および修正: 耐食性、UV安定性、医療グレードの適合性など、特定の特性を高めるために、押出成形時にカスタム配合を加えることができる。

少量生産: PPプロファイルは小ロット生産が可能で、少量生産や試作品に適しており、ニッチ市場や特殊用途に最適です。

カスタムPPプロファイルメーカー

信頼性の高いカスタムPPプロファイルメーカーをお探しですか?私たちは、お客様のニーズに合わせた高品質の精密加工ポリプロピレンプロファイルを専門としています。

PPプロファイルの持続可能性とは?

ポリプロピレン(PP)プロファイルは、その持続可能性、特にプラスチック押出工程における持続可能性において、ますます認知されるようになってきています。PPプロファイルは耐久性があるだけでなく、責任を持って製造すれば環境にも優しいのです。PPプロファイルが持続可能な選択肢として際立つ理由を探ってみましょう:

1.耐久性と寿命:

PPプロファイルは耐腐食性に優れているため、長期的なソリューションを必要とする用途に最適です。その優れた耐久性は、頻繁な交換の必要性を減らし、廃棄物やカーボンフットプリントを削減します。これは、長寿命が重要な自動車、建設、医療などの産業で特に関連性があります。

2.エネルギー効率の高い生産:

PPプロファイルの製造に使用されるプラスチック押出工程はエネルギー効率が高く、他の製造方法と比較して少ないエネルギーで済みます。これは、生産時の環境負荷の低減に貢献します。このプロセスでは、プラスチックを溶かし、ダイを使用してプロファイルに成形するため、無駄を最小限に抑え、精密でカスタマイズされた生産が可能です。

3.リサイクル可能性:

PPは最もリサイクルしやすいプラスチックのひとつであり、PPで作られたプロファイルは、品質を大きく劣化させることなく、新しい製品を製造するために再利用することができる。これは、埋立地に行き着く廃棄物の量を減らし、循環経済を促進するのに役立ちます。カスタムPPプロファイル・メーカーは、持続可能な製品を作るためにリサイクルPPを使用することがよくあります。

4.耐薬品性と耐腐食性:

PPプロファイルは、化学薬品、湿気、腐食性環境に対して優れた耐性を持っています。そのため、過酷な条件にさらされることが多い農業、化学加工、海洋などの産業での使用に最適です。耐腐食性はライフサイクルを延ばし、持続可能性に貢献します。

5.生体適合性:

医療用途では、PPプロファイルは医療グレードのフォーマットで製造することができ、同じ耐久性と耐性を維持しながら、厳しい衛生基準を満たすことを保証します。このため、製品の信頼性と繰り返し使用する際の安全性の両方が求められる医療分野では、持続可能な選択肢となります。

6.小ロットのカスタマイズ:

小ロットPPプロファイルのカスタマイズにより、メーカーは必要なものだけを作ることができ、無駄を省き、過剰生産を最小限に抑えることができます。この柔軟性は、医療や自動車用途のような特殊なソリューションを必要とする産業にとって特に有益です。

過酷な条件下でのPPプロファイルの性能は?

ポリプロピレン(PP)プロファイルは、プラスチック押出成形によって製造された場合、その汎用性と極端な温度や過酷な条件を含む様々な環境での強力なパフォーマンスで知られています。押し出し工程は、PPプロファイルの形状、サイズ、および特性を正確に制御することを可能にし、特定の要件を満たすことを保証します。

1.極端な温度における性能:

PPプロファイルは優れた熱安定性を示し、通常-20℃から100℃の範囲の温度に耐える。このため、寒冷な環境でも高温な環境でも使用でき、大きな変形を起こすことなく構造的完全性を保つことができる。しかし、高温になるとPPは軟化し、剛性を失う可能性があるため、長期間熱にさらされる用途に設計する場合は、この点を考慮する必要がある。

寒冷地では、PPプロファイルは柔軟性を維持し、PVCのような他の材料で起こりうる脆さを回避します。この弾力性により、氷点下でも優れた性能を発揮することができ、自動車や建築など温度変化の激しい産業での使用に最適です。

2.過酷な環境下での性能:

PPは、化学薬品、油、溶剤に対する優れた耐性で知られており、過酷な産業環境において特に価値があります。例えば、PPプロファイルは、腐食性物質にさらされることが懸念される化学処理、自動車、農業分野で使用することができます。

押出成形プロセスでは、耐薬品性の強化や屋外用途での紫外線暴露に耐える能力など、特定の要件を満たすカスタム・ポリプロピレン・プロファイルを製造することができます。さらに、PP押出プロファイルは軽量でありながら耐久性に優れているため、強度を犠牲にすることなく全体的な軽量化を図りたい業界では大きな利点となります。

3.耐食性:

PPから作られた耐腐食性プラスチック形材の主な利点の一つは、水分、塩分、多くの化学薬品にさらされたときに劣化に抵抗する能力です。これにより、PPプロファイルは海洋用途、水処理、およびその他の腐食環境に適しています。押し出し工程は、最終製品の耐食性を高める微調整された表面仕上げを可能にします。

4.医療グレードのPPプロファイル:

医療グレードのポリプロピレン・プロファイルに関しては、押出成形プロセスにより、医療用途に不可欠な高い精度と清浄度が保証されます。PPは無毒性で滅菌が可能なため、医療機器や設備に適しています。また、特定の医療要件に対応した小ロットのカスタマイズも可能です。

5.小ロットのカスタマイズ:

小ロットのPPプロファイルのカスタマイズを必要とする企業にとって、プラスチック押出成形プロセスは、品質に妥協することなく、より少ない生産量に対応することができます。この柔軟性は、プロトタイピングやニッチな用途など、特殊な形状やカスタム形状を必要とするが、大量生産は必要ない業界に最適です。

PPプロファイル加工にはどのような課題があるか?

ポリプロピレン(PP)は、パイプ、シート、カスタム部品などの形材を製造するために、様々な産業で使用されている汎用性の高いプラスチックです。しかし、プラスチック押出成形でPPプロファイルを加工する場合、いくつかの課題が発生する可能性があります。以下に、一般的な課題とその解決策をご紹介します:

1.表面仕上げが悪い:

問題だ: PPプロファイル押出成形における最も一般的な課題の1つは、滑らかで欠陥のない表面仕上げを達成することです。不適切な押出設定や冷却工程により、筋、跡、粗いテクスチャーなどの問題が現れることがあります。

解決策

押出機の設定:押出機の設定:押出温度が最適であることを確認する(通常、PPの場合は200~240℃程度)。高すぎると劣化につながり、低すぎるとフローに影響する。

冷却システム:冷却システム:反りや表面の凹凸を避けるため、 冷却速度を制御する。プロファイル全体が均一に冷却されるよう、空冷 や水冷などの適切な冷却技術を使用する。

金型のメンテナンス:表面品質に影響する材料の蓄積を防ぐため、金型を定期的に清掃し、メンテナンスする。

2.一貫性のない厚さ:

問題だ: 肉厚のばらつきや寸法の不一致は、不適切な押出成形やダイのセットアップによって発生する可能性があります。

解決策

金型設計:金型設計:金型設計を最適化し、均一な材料分布を確保する。うまく設計されたダイは、PPプロファイルのフローと厚みを制御することができる。

押出機の速度:ダイの容量に合わせて押出機の速度を調整し、安定した材料フローを確保する。

3.ダイ・スウェル

問題だ: PPは押し出しダイを出た後に膨張する傾向があり、これは "ダイスウェル "と呼ばれる現象です。これは、特にカスタム・アプリケーションにおいて、正確なプロファイル寸法を達成することの困難につながります。

解決策

金型のうねりの補正:予想されるスウェル率に対応できる金型設計を行うことで、金型のスウェルを事前に考慮する。

加工パラメーター押出温度と圧力を慎重に調整し、ダイスウェルの程度を下げる。

4.材料の劣化:

問題だ: 過度の熱や高温への長時間の暴露はPPを劣化させ、変色や機械的特性の低下、有害なガスの放出につながる。

解決策

温度制御:温度制御:押出成形時に精密な温度制御を行い、過熱を防止する。

添加剤:PP素材に安定剤や酸化防止剤を配合し、耐熱性や耐劣化性を高める。

5.高い収縮率:

問題だ: PPは冷却後に著しい収縮を起こすことがあり、これがプロファイルの最終寸法や形状に影響を及ぼし、欠陥につながることがある。

解決策

金型の設計:金型設計:金型を設計する際に収縮を考慮すること。金型を大きくしたり、設計を少し調整することで、収縮の影響を軽減することができます。

材料の配合:材料配合:低収縮PPグレードを使用するか、収縮を緩和するように材料配合を変更する。

6.脆さとひび割れ:

問題だ: PPは一般にその強靭さで知られているが、特定の条件下、特に低温環境や化学的ストレスにさらされると脆くなることがある。

解決策

強靭化添加剤:衝撃改質PPグレードや、材料の靭性と耐クラック性を高める添加剤を使用する。

後処理:材料の機械的特性を向上させ、もろさを軽減するために、焼きなましや熱処理などの後処理技術を検討する。

7.汚染と純度:

問題だ: 材料に含まれるほこりや異物などの不純物は、PPプロファイルの品質や強度に影響を与える可能性があります。

解決策

清潔さ:押出し工程中の環境を清潔に保ち、原料のPPに汚染物質がないようにする。

品質管理:品質管理:厳格な品質管理手順を実施し、加工前に不純物を検出・除去する。

PPプロファイルの特性を高めるには?

PPプロファイルの特性を向上させるには、押出工程が極めて重要な役割を果たします。押出工程では、材料特性を正確に制御することができるため、特定の性能要件を満たすようにPPプロファイルを調整するのに理想的です。以下は、PPプロファイルの性能を向上させるための戦略です:

1.紫外線抵抗:

紫外線安定剤の配合: 押し出し工程で紫外線安定剤や吸収剤を添加することで、PP形材の耐紫外線性を大幅に向上させることができます。これらの添加剤は、太陽光に長時間さらされることによる材料の劣化を防ぎ、屋外環境におけるプロファイルの寿命を延ばします。

コーティング: もう一つの方法は、押出成形後にPPプロファイルの表面に耐紫外線コーティングを施すことである。これにより、有害な紫外線からの保護層が追加され、材料の耐久性が向上します。

2.難燃性:

難燃性添加剤: 押出成形時に難燃剤を組み込むことで、PPプロファイルを難燃性にすることができます。これらの添加剤は、保護炭化層を形成するか、燃焼プロセスを化学的に妨害して材料の燃焼性を低下させることで機能します。

ポリマーブレンド: PPに難燃性ポリマーをブレンドすることでも難燃性を向上させることができる。適切なブレンド比率になるように押出工程を調整することで、PP本来の特性と難燃性を併せ持つプロファイルが得られます。

3.補強:

フィラーを取り入れる: ガラス繊維や炭素繊維のような充填材でPPプロファイルを補強すると、押出成形時に強度と剛性が向上します。ガラス繊維による補強は、自動車や工業用途など、より高い機械的性能を必要とする用途で特に一般的です。

ミネラル・フィラー: タルクや炭酸カルシウムのようなミネラル充填材を加えることで、PPプロファイルの寸法安定性と耐熱性を向上させ、同時にコストを削減することができます。また、これらのフィラーは、重量に大きな影響を与えることなく、プロファイル全体の剛性を向上させます。

4.小ロットのカスタマイズ:

生産における柔軟性: 押し出し成形プロセスにより、少量ロットのPPプロファイル製造が可能になり、カスタム・オーダーに最適です。小規模生産は、費用対効果を維持しながら、特定の顧客ニーズに合わせて材料組成を柔軟に変更することができます。

5.カスタマイズと特定のアプリケーション:

医療グレードのPPプロファイル: 医療用途では、厳しい規制基準を満たす医療グレードの樹脂を使用してPPプロファイルを押出成形することができます。これらの樹脂は、生体適合性や耐滅菌性などの特性をさらに改良することもできます。

耐食性: PP素材に耐腐食性添加剤を加えることで、化学工業や海洋産業などの過酷な環境で使用するプロファイルを製造することができる。

PPプロファイルを使用する主な利点と限界は?

PP(ポリプロピレン)プロファイルは、プラスチック押出工程で製造され、優れた耐食性、軽量設計、費用対効果など、いくつかの利点を提供します。医療グレードのポリプロピレン・プロファイルから小ロットのPPプロファイルのカスタマイズまで、さまざまな業界向けに簡単にカスタマイズできます。しかし、耐紫外線性が低い、温度範囲が比較的狭いなどの制約もあります。PPプロファイルの利点と課題の両方を理解することは、メーカーが自動車、建築などの用途について十分な情報を得た上で意思決定するのに役立ちます。

1.PPプロファイルを使用する主な利点:

優れた耐食性: PPプロファイルは、多くの化学薬品、酸、塩基に対して高い耐性を持っています。そのため、化学処理や廃水処理など、侵食性の高い物質を扱う産業での用途に最適です。耐腐食性により、過酷な環境下でも長期間の耐久性が保証されます。

汎用性とカスタマイズ性: PPプロファイルは、様々な形状やサイズに簡単に押し出すことができ、デザインやカスタマイズに柔軟性を提供します。標準的なプロファイルが必要な場合でも、複雑なカスタム形状が必要な場合でも、押出成形プロセスにより、迅速かつ正確な生産が可能になります。このため、PPプロファイルは、自動車、建築、包装などの業界のメーカーにとって魅力的な選択肢となっています。

軽量で丈夫: ポリプロピレンは、強度や耐久性に妥協のない軽量素材です。PPから作られたプロファイルは、高い耐衝撃性を維持し、高い応力に耐えることができ、様々な用途での長期使用に最適です。

費用対効果: プラスチックの押し出し工程は効率的で、PPプロファイルは他の材料に比べてより手頃な価格になっています。さらに、PPは他の多くのエンジニアリング・プラスチックよりも安価であるため、性能を犠牲にすることなく製造コストを低く抑えることができます。

医療グレードのオプション: PPプロファイルは、滅菌や生体適合性など、医療用途の厳しい基準を満たすように製造することができます。医療グレードのプロファイルでは、PPは無毒性で滅菌が容易なため理想的な選択肢であり、医療分野の厳しい規制を満たしています。

環境へのメリット: ポリプロピレンはリサイクル可能な素材であるため、PPプロファイルは他のプラスチックと比べてより持続可能な選択肢となります。この側面は、環境フットプリントの削減を目指す企業にとって特に重要です。

2.PP プロファイル使用の限界

低い紫外線耐性: PPは紫外線(UV)に対する耐性は高くありません。紫外線に長時間さらされると素材が劣化し、色あせや機械的特性の低下につながります。このため、UV安定剤やコーティングなどの追加的な保護措置を講じない限り、屋外用途での使用が制限される可能性があります。

限られた温度範囲: ポリプロピレンは融点が比較的低い(160-170℃)ため、高温環境での使用が制限される。PPプロファイルは、高温や高温の液体にさらされる用途には適していません。

低温でのもろさ: PPプロファイルは一般的に強靭だが、極低温では脆くなることがある。このため、特殊な配合を用いない限り、材料が凍結や氷点下の条件にさらされる用途には適さない。

応力割れの可能性: 特定の条件下では、PPプロファイルは応力割れを起こしやすく、特に過酷な化学薬品や機械的応力に長時間さらされると、その傾向が顕著になります。この制限は、慎重な材料選択や添加剤の使用によって対処できますが、設計段階での重要な考慮事項です。

表面仕上げ: PPプロファイルは滑らかな仕上げが可能ですが、高品質で美観に優れた表面を実現するには、追加の後処理工程が必要になる場合があります。製品の外観が重要な用途では、追加の仕上げ処理が必要になる場合があります。

PPプロフィールで避けるべき誤解とは?

PP(ポリプロピレン)プロファイルを導入する際、特にこれらの材料を成形する上で重要な役割を果たすプラスチック押出工程を考慮すると、避けるべきいくつかの誤解があります。ここでは、一般的なものをいくつか紹介します:

1.材料適合性の過小評価:

一つの誤解は、すべてのPPプロファイルがどの用途でも同じように機能すると思い込んでいることです。PPは汎用性が高いことで知られていますが、用途に応じて適切なグレードを選択することが不可欠です。例えば、医療現場で使用される医療グレードのPPプロファイルは、一般的な工業用PPプロファイルと比較して、より高度な純度と特定の認証が必要です。適切な材料を選択するためには、カスタムPP押出成形メーカーに相談する必要があります。

2.押出成形における加工変数の無視:

押出工程は、温度、圧力、押出速度に非常に敏感である。よくある間違いは、製造中にこれらの要因を注意深く管理しないことです。温度と圧力のレベルが一定でないと、プロファイルが不均一になり、完成品の外観と機能性の両方に影響を与えます。これらの変数を調整し、高品質で一貫性のある結果を保証できる、熟練したPPプロファイル押出加工業者を選ぶことが重要です。

3.耐食性を考慮しない:

PPはその優れた耐食性で知られていますが、だからといってすべての環境に最適な素材というわけではありません。化学物質への暴露や極端な条件など、特定の環境要因を評価することが不可欠です。耐食性の強化が必要な用途では、より高いグレードのPPを使用した特殊な押出成形プロセスが必要になる場合があります。PPプロファイルをこれらの条件に耐えられるようにカスタマイズすることで、製品の寿命を延ばすことができます。

4.小ロット生産のニーズを見過ごす:

一部の企業は、プラスチック押出プロセスは大規模な製造にのみ効率的であると誤解しています。しかし、小ロットのPPプロファイルのカスタマイズは、最新の押出技術で完全に実現可能です。現在では、多くのメーカーが少量生産向けの柔軟なソリューションを提供しており、企業は大規模な生産コストを負担することなく、ニッチな用途向けのカスタムPPプロファイルを利用することができます。

5.すべてのPPプロファイルが同じであると仮定する:

PPプロファイルは、厚み、形状、表面の質感がそれぞれ異なり、これらのばらつきが押出工程に影響を与えることがあります。すべてのプロファイルが同じ方法で加工できるわけではないので、プロファイルの具体的な要件について押出パートナーと相談することが重要です。耐久性、耐食性に優れたプロファイルや特殊用途向けの複雑なデザインなど、お客様のニーズに合わせて押出工程を調整する必要があります。

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

弊社は押出加工と精密金型製作を専門としており、お客様の製造ニーズに合わせてカスタマイズされたソリューションを提供しています。

B2Bパートナーシップを中心に、自動車、エレクトロニクス、消費財などさまざまな業界と提携しています。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

お見積もりはメールまたは下記フォームからお気軽にお問い合わせください。

Eメール:uplastech@gmail.com