プラスチック押出成形は、プラスチックを溶かして金型に通し、連続した形状を作り出す重要な製造工程である。金型は、製品の形状、サイズ、品質を決定する上で非常に重要です。適切な金型設計は、生産効率、材料の流れ、費用対効果に直接影響するため、高品質の押出成形を実現するためには不可欠です。

プラスチック押出成形における金型は、溶融プラスチックをパイプやプロファイルのような所望の形状に成形します。適切な金型設計は、均一な流れ、正確な寸法を保証し、廃棄物やエネルギーの使用を削減します。定期的なメンテナンスにより、安定した生産品質が維持されます。.

プラスチック押出成形の一般的な材料には、PVC、PE、PP、PSなどの熱可塑性プラスチックがある。真

これらの材料は、さまざまな用途でその汎用性とユニークな特性のために広く使用されている。

プラスチック押出成形は、単一の材料でしかできない。偽

押出工程では、最終製品に求められる特性に応じて、さまざまな材料を使用することができる。

プラスチック押出成形用金型の種類は?

プラスチック押出成形において、適切な金型を選択することは非常に重要です。冷間押出成形用金型と熱間押出成形用金型は一般的な2種類の金型で、それぞれ異なる生産シナリオで異なる利点を発揮し、その違いを理解することは生産プロセスの最適化に役立ちます。

プラスチック押出成形用金型は、コールドタイプとホットタイプに分類される。冷間金型は特定の素材に使用され、熱間金型は様々な製品に対応できる汎用性があります。ニーズに応じて適切な金型を選択することで、生産効率や製品の品質を高めることができます。

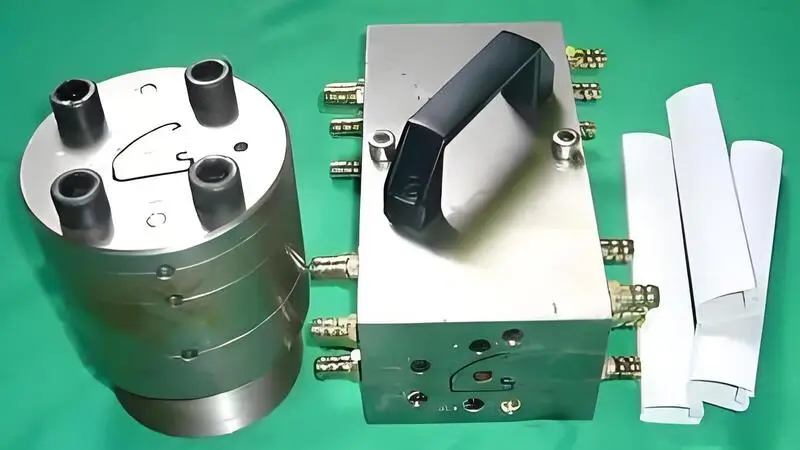

冷間押出金型

冷間押出成形金型は、押出成形機から金型の上部から材料が入り、溶融状態に加熱された後に成形される金型である。溶融後のプラスチックが直接金型に入り、金型構造自体が成形を完結させることが特徴です。冷間押出成形金型内のプラスチックは通常再加熱されず、金型の主な機能は溶融プラスチックをセットすることである。

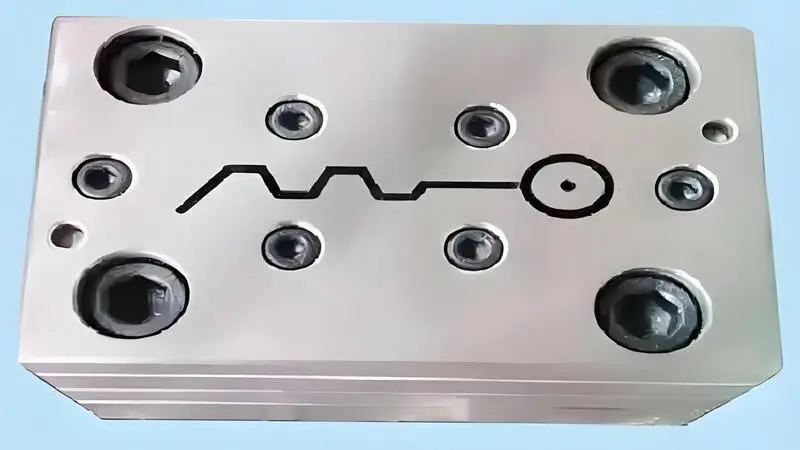

熱間押出金型

熱間押出成形用金型は、プラスチックを溶融状態に保ち、金型全体でプラスチックの温度を調節する金型である。プラスチックは加熱システムによって連続的に加熱され、加熱された金型と押出機を通して押し出され、成形が完了します。熱間押出成形用金型は、加熱テープ、加熱プレート、ホットランナーシステムなどの技術を使用し、押出工程全体でプラスチックの温度が均一になるようにし、冷却ムラを防ぎます。

プラスチック押出成形用金型には、用途に応じてさまざまな種類がある。真

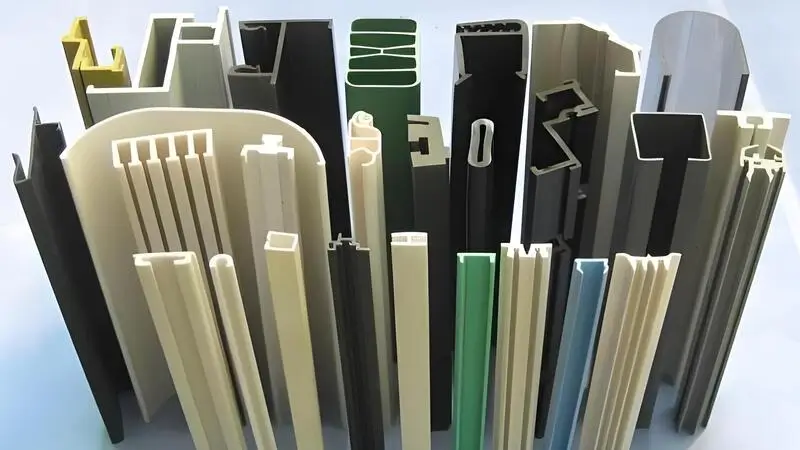

プラスチック押出成形用金型には、プロファイル、シート、フィルム、パイプ用の金型など、さまざまな製品に対応できるよう、さまざまな形状やサイズがあり、それぞれが特定の形状を製造し、性能要件を満たすように設計されています。

プラスチック押出成形用金型はどれも同じだ。偽

プラスチック押出成形用金型は、生産する製品によって大きく異なります。例えば、パイプ用の金型は、フィルムやプロファイル用の金型とは異なり、効率的な生産と望ましい製品特性を確保するために、それぞれに特有の設計や材料が必要となります。

プラスチック押出成形金型の用途は?

プラスチック押出成形用金型は、生産工程において重要な役割を果たし、製品の品質、外観、生産性に影響を与えます。さまざまなタイプの金型が、基本的なパイプやプロファイルから複雑な工業部品まで、さまざまな業界をカバーする幅広い用途で使用されており、プラスチック押出成形用金型の最適設計は、生産性の向上とコスト削減に不可欠です。

建設、自動車、包装などの産業で使用されるプラスチック押出成形金型は、生産性と表面仕上げを最適化します。冷間および熱間押出成形用金型は、さまざまな材料や形状に合わせて設計されており、パイプ、フレーム、チューブ、フィルム、ケーブル被覆などの製品のコストを削減します。

冷間押出成形用金型は、以下の分野で広く使用されている:

PVCパイプおよびプロファイル:PVC材料は、冷間押出成形金型での加工が容易で、生産効率が高い。

PEパイプ低密度ポリエチレン・パイプや高密度ポリエチレン・パイプも冷間押出成形金型を使用することが多い。

従来のプロファイル窓枠やドア枠のようなシンプルなプラスチックプロファイル用。

熱間押出成形用金型は、以下の分野で広く使用されている:

高精度薄肉プロファイル電子機器の筐体、精密管、自動車部品など。

高融点プラスチックPA(ナイロン)、POM、特定のポリマー材料など。

特殊プラスチック製品 電線やケーブルの被覆材、複合材料など。

プラスチック押出成形金型は、様々な産業でカスタムプロファイルや製品の製造に使用されています。真

プラスチック押出成形用金型は、パイプ、プロファイル、シート、フィルム、カスタム形状など、建設、自動車、包装、消費財などの産業で使用されるさまざまな製品を製造するのに不可欠です。

プラスチック押出成形金型の用途は限られている。偽

プラスチック押出成形用金型は、多くの産業で使用されている汎用性の高いツールであり、複雑なプロファイル、高精度のコンポーネント、連続的な形状の製造を可能にし、大量生産とカスタマイズされた製造の両方に適しています。

冷間押出成形金型と熱間押出成形金型の利点と欠点は何ですか?

プラスチック押出成形工程では、金型の選択が生産工程全体に影響します。冷間押出成形用金型と熱間押出成形用金型は、それぞれ異なる動作原理と用途を持っています。それぞれの長所と短所を理解することで、実際の生産においてより適切な選択ができるようになります。

冷間押出金型は室温で作動し、熱間押出金型は材料を加熱して流動性を向上させるため、高強度材料に適しています。冷間押出成形は精度に優れ、熱間押出成形は材料のハンドリングと流動性を向上させます。

冷間押出金型

メリット 冷間押出成形金型を作るコストは、豪華な加熱システムが必要ないため、比較的低い。冷間押出成形金型の設計と製作は非常に簡単で、手入れも簡単です。冷間押出成形金型はたくさんのものを作るのに適しており、本当に速く作ることができます。

デメリット 冷間押出成形用金型の加熱制御は比較的単純であるため、成形時にプラスチックの冷却ムラが生じ、製品の品質に影響を及ぼすことがある。融点が高い材料や微細な温度制御が必要な材料(高密度ポリエチレン、一部のエンジニアリングプラスチックなど)については、冷間押出成形用金型では効果的に対応できない場合がある。

熱間押出金型

メリット 熱間押出成形用金型は、精密な温度制御システムによってプラスチックを溶融状態に保つことができ、温度変化による製品の品質への影響を防ぐことができます。特に高融点、高粘度のプラスチックなど、幅広い種類のプラスチックを加工することができます。金型全体の温度が一定であるため、作られるプラスチック製品の表面は滑らかで、サイズも非常に正確である。

デメリット 熱間押出成形用金型は、加熱システムと複雑な温度制御設計が必要なため、製作と維持にコストがかかる。熱間押出成形用金型を作るには、金型内の温度制御システムを適切にする必要があるため、長い時間がかかる。加熱システムはエネルギーを大量に消費するため、運転コストも高くなる。

冷間押出成形用金型は、熱間押出成形用金型に比べて精度が高く、表面仕上げが優れています。真

冷間押出成形金型は、材料をより細かく制御できるため、寸法精度が高く、表面仕上げが滑らかで、高い精度が要求される用途に最適です。

冷間押出成形用金型は、熱間押出成形用金型よりも高強度材料の加工に適している。偽

高温の押出成形用金型は、高強度材料の加工に適している。高温になることで材料の硬度が下がり、押出成形時の流動が容易になるからである。

冷間押出成形用金型と熱間押出成形用金型の選び方

冷間または熱間押出成形用金型を選択する際には、材料特性と加工ニーズを理解することが重要です。それぞれに利点があり、適切な金型を選択することで生産性を向上させ、製品の品質を確保することができます。

冷間押出成形は常温成形に適しており、熱間押出成形は高温成形に適している。金型の選択は、材料特性、製品ニーズ、生産工程によって異なり、効率を最適化し、コストを削減します。

製品要件

本当に精密な製品が必要な場合、特に良好な表面仕上げと厳しい公差が必要な場合は、熱間押出成形金型を使用する必要があります。しかし、標準的なプロファイルやチューブを作るのであれば、冷間押出成形金型を使用した方がよいでしょう。

生産規模

多くの部品を作るのであれば、冷間押出成形の方が早いので、冷間押出成形の方がいいかもしれません。しかし、本当に精密な部品を少数作るのであれば、熱間押し出し金型を使う方がよいでしょう。

素材の選択

融点の高い材料や粘度の高い材料(高機能プラスチックやエンジニアリングプラスチックなど)を使用する場合は、熱間押出成形用金型を使用した方がより大きなメリットが得られます。

予算

お金があまりないなら、冷間押出成形金型でもいい。お金を節約しながら、仕事をこなすことができる。

冷間押出成形用金型と熱間押出成形用金型のどちらを選ぶかは、材料と希望する特性によって異なります。真

冷間押出成形金型は成形に熱を必要としない材料に使用され、熱間押出成形金型は複雑な形状を形成するために軟化または溶融させる必要がある材料に使用される。プラスチックの種類や最終製品の仕様によって、どちらの方法も欠かせません。

冷間押出成形用金型と熱間押出成形用金型の選択は、材料特性とは無関係である。偽

冷間押出金型と熱間押出金型の選択は、使用する材料に直接関係します。例えば、金属や高温プラスチックのような材料は熱間押出成形を必要としますが、融点の低い熱可塑性プラスチックは冷間押出成形で加工され、最終製品の強度、質感、外観に影響を与えることがあります。

結論

冷間押出であれ熱間押出であれ、それぞれの特性や適用シーンによって、以下のような重要な役割を果たす。 プラスチック押出成形 その動作原理、長所と短所、適用範囲を理解することは、メーカーが生産ラインを設計する際に、より正確な決定を下すのに役立つ。