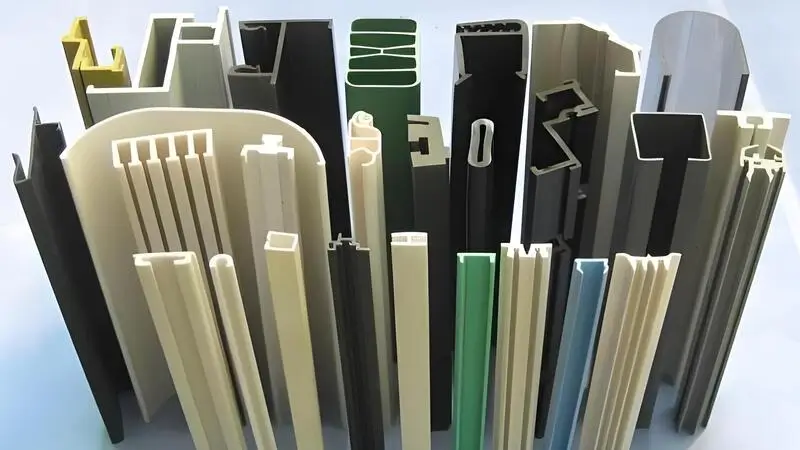

プラスチック製品は軽量で耐食性に優れ、安価なため、多くの産業で広く使用されています。プラスチック押出成形金型の品質は、プラスチック製品の精度と生産性にとって極めて重要です。単純なパイプであれ、複雑な工業用継手であれ、金型が重要な鍵を握っています。

この記事では、プラスチック押出成形金型の作り方を説明します。設計、材料の選択、機械加工、表面処理、組み立てテストなどを取り上げている。

プラスチック押出成形金型は、特定の形状やプロファイル用に設計されています。真

金型は、押し出されたプラスチックを希望の形に成形するために特注され、一貫した結果を保証する。

プラスチック押出成形用金型は、1種類の材料にしか使えない。偽

金型は、材料の特性と要求温度に適合していれば、さまざまな熱可塑性プラスチックに使用できる。

プラスチック押出成形金型を初期段階で設計するには?

プリ・デザインは、そのための基礎となるものだ。 プラスチック押出金型1.このステップは、設計図を描く前に家を建てるのと同じように、その後の作業に正確な指針を与えるために非常に重要である。

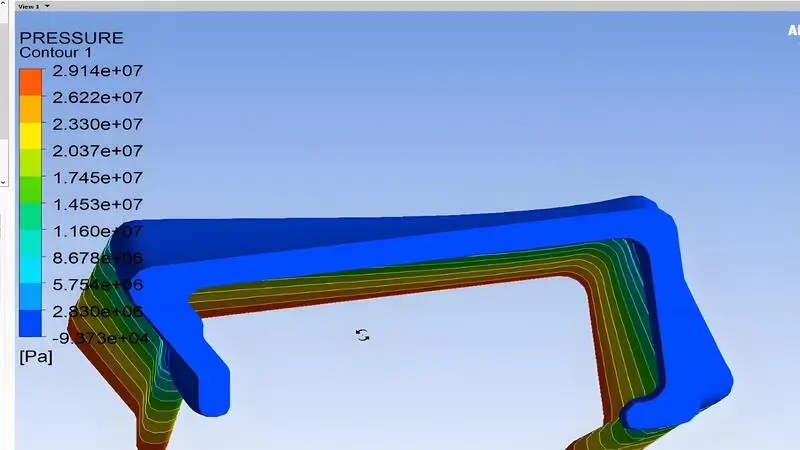

エンジニアは金型の構造、流路、冷却システムをシミュレーションし、分析しなければならない。製品の形状、サイズ、精度に基づいてこれを行います。これにより、設計を最適化することができます。

プラスチック製品の評価

設計図を受け取ったら、それをどのように使うかを分析する必要がある。性能要件をチェックし、重要な詳細を見つけなければなりません。これには、形状の複雑さ、寸法精度、肉厚の均一性などが含まれる。

金型構造設計

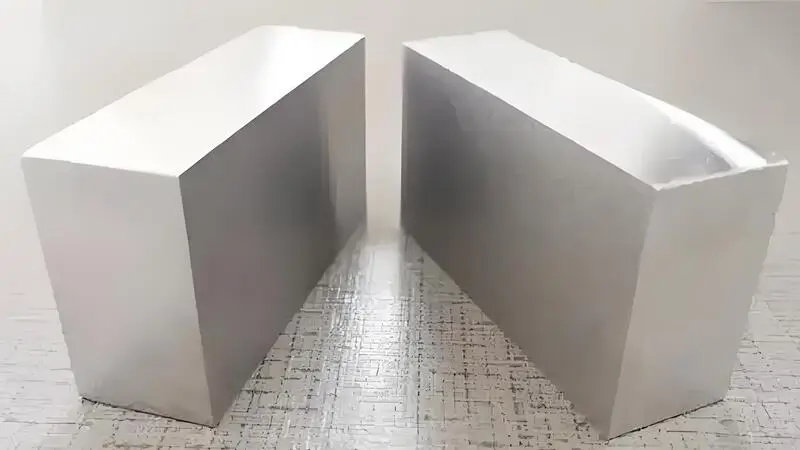

金型構造設計は予備設計の核心である。プラスチック製品の分析に基づき、金型のパーティング面を特定する。また、キャビティ数、コア構造、離型方法にも注意する。

ランナーシステムの設計

エンジニアは、製品の形状、サイズ、キャビティに基づいて、適切なメイン流路、マニホールド、ゲートを設計する必要があります。メイン流路は溶融物の流れを助けます。マニホールドは溶融物を均一に広げる。ゲートの位置とサイズは、流量と充填順序に影響する。

冷却システム設計

製品の形状や肉厚に応じて、冷却溝を合理的に配置する。冷却溝はキャビティの表面近くに設ける。これにより、安定した冷却効果が得られます。また、成形サイクルを短縮し、生産効率を高めることができます。

プラスチック押出成形用金型の設計は、最終製品の形状とサイズを決定する上で極めて重要である。真

よく設計された金型は、一貫した生産品質を保証し、欠陥を最小限に抑え、所望の仕様を達成します。

プラスチック押出成形用金型は、経験豊富な技術者でなければ設計できない。偽

経験は重要だが、金型は高度なソフトウェア・ツールやシミュレーションを使って設計することもできる。

プラスチック押出成形用金型にはどのような材料を選ぶべきか?

鋼は強靭で耐久性があり、耐摩耗性に優れているため、精密で長持ちする金型に最適です。アルミニウム合金は軽量で、熱伝導性に優れ、加工しやすいため、迅速かつ軽量な金型製作に最適です。

材料を選ぶ際には、金型の条件、製品の生産バッチ、コストなどを考慮する必要がある。

鋼鉄の種類と特徴

一般的に使用される金型鋼は、炭素鋼、合金鋼、高速度鋼です。

炭素鋼は硬く、摩耗に強い。しかし、熱処理中に大きく変形することがある。単純な金型や精度をあまり必要としない金型に最適です。

合金鋼は、合金元素を添加すると硬度、耐摩耗性、靭性が向上する。熱処理時の変形が少ない。このため、多くの種類の

プラスチック押出成形金型の

高速度鋼は硬く、耐摩耗性に優れている。また、熱硬度も高い。この鋼は、高温での切削加工に威力を発揮する。複雑な成形部品や切削工具の製造によく使用される。

アルミニウム合金の利点

アルミニウム合金は軽く、密度も高い。また、熱伝導がよく、金型を早く冷やすことができる。これにより生産効率が向上する。

航空宇宙産業のプラスチック金型によく使われる。また、高い金型寿命を必要としない日用品にも使用される。

金型材料の選択

金型の材料を選ぶ際には、まず金型をどのように使用するかを考えましょう。使用温度、圧力、摩耗などの要素を考慮する。高温、高圧、摩耗が激しい場合は、丈夫で硬く、耐摩耗性のある鋼を選びます。使用温度が低く、重量を気にしない場合は、アルミニウム合金を選ぶとよいでしょう。

押し出し金型に使われる一般的な材料には、スチール、アルミニウム、銅合金などがある。真

これらの材料は、強度、耐熱性、耐久性に優れ、押出成形用金型に最適です。

押し出し金型は鋼鉄製しか作れない。偽

鉄は一般的な素材だが、アルミニウムや銅合金など他の金属も金型に使われる。

どれ 加工技術2 プラスチック押出成形用金型に使うか?

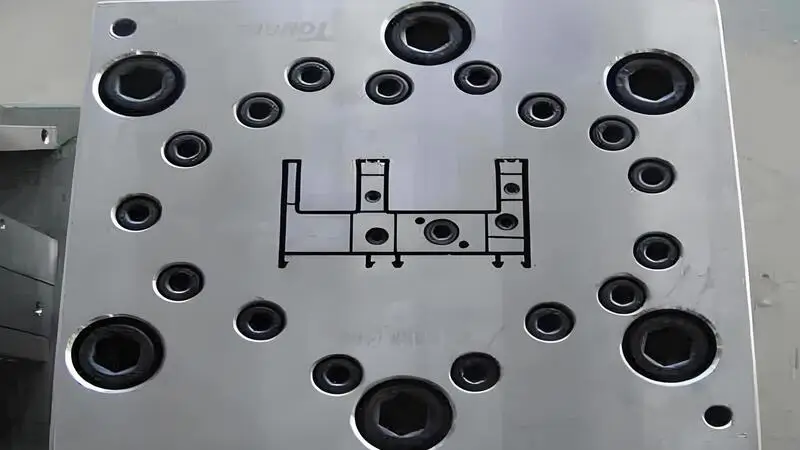

設計図面に基づいて、金型材料は部品の特定の形状と寸法精度に加工される。加工精度と品質は、金型の組み立てと性能に直接影響します。

押出成形金型は通常、旋盤加工、フライス加工、ドリル加工、研削加工、その他の機械加工法を使用する。

ターニング

旋盤では、ワークが前後に動く間に工具が回転する。これにより、外輪、内径、ねじ山、その他の表面の形状を整えることができます。高い寸法精度と表面粗さが得られます。

ミーリング

フライス盤では、フライスカッターの回転とワークの移動により、多面加工を実現する。フライス加工は様々な平面、段差面、溝、空洞、その他複雑な形状の加工が可能です。

掘削

ボール盤では、ドリルが回転し、軸送りで穴を開ける。穴あけ精度は比較的低い。一般に、精度と表面品質を向上させるには、リーマ加工やボーリング加工などの工程が必要となる。

研磨

研削は、砥石を高速回転させ、工作物を送ることによって行われる。金型部品の表面を研削します。平面、円筒面、内孔など様々な加工が可能です。非常に高い精度と粗さが得られます。

CNC加工は、プラスチック押出成形用金型によく使われる。真

CNCマシニングは、正確で効率的な金型製造に不可欠な、高い精度と複雑な設計を作成する能力を提供します。

プラスチック押出成形金型は手作業でしか加工できない。偽

プラスチック押出成形金型は通常、CNCのような自動化された方法で加工され、手作業に比べて高い精度と効率が得られる。

放電加工とは?

EDMは金型材料の複雑な形状を加工できる。これは従来の機械加工では難しい。微細な穴、狭い溝、複雑なキャビティ面を作ることができます。

放電加工は、放電による高温を利用して金型材料をエッチングする。この方法は材料の硬さに制限されません。非常に硬くて強い材料を加工することができます。

動作原理

放電腐食では、工具電極は銅またはグラファイトでできている。これは被加工物とともにパルス電源に接続される。両者がある距離離れると、パルス電圧が媒体中に放電路を作る。

この媒体は、灯油でも脱イオン水でもよい。これにより高温が発生し、ワーク表面の金属を溶かし、蒸発させ、侵食する。

申し込み

で プラスチック押出 金型製造では、複雑な形状を作るためによく使用します。これにはコア、キャビティ、インサートが含まれます。

変形した穴や狭い溝、複雑な曲面を持つ部品は、従来の方法では加工が難しい。そのため、高精度の加工には放電加工が必要となる。高硬度の金型材料では、EDMを使用することで、加工の困難さや工具の摩耗を避けることができます。

プロセス・パラメーター

プロセスのパラメータは、加工の品質と効率に大きく影響する。主なパラメーターは以下の通りです。 パルス幅3パルス間隔、 放電電流4そして放電電圧である。パルス幅は放電時間を決定し、パルス間隔は連続放電の時間間隔を管理します。放電電流と放電電圧は放電エネルギーに影響し、加工速度と仕上げ面に影響を与えます。

注意事項

処理媒体が清潔で流れていることを確認する。装置を定期的に点検・整備する。処理状態に注意する。火花の色や音などの兆候を探す。異常があれば迅速に対処する。

EDMは、従来の方法では加工が困難な硬い金属の加工に使用される。真

放電加工は、硬い金属や合金、複雑な形状の加工に特に効果的です。

EDMは金属にしか使えない。偽

放電加工は一般的に金属に使用されるが、グラファイトや特定のセラミックなど、他の導電性材料にも使用できる。

プラスチック押出成形用金型の表面処理方法とは?

金型の性能と寿命を向上させるためには、表面処理が必要である。一般的に用いられる表面処理方法には、窒化処理などがあります、 硬質クロムメッキ5そしてTD治療

表面処理は、金型部品の表面硬度、耐摩耗性、耐食性、離型性を向上させることができる。

窒化処理

窒素原子が金型部品の表面に浸透し、窒化層を形成する。これにより、表面硬度をHV900~1200まで向上させ、耐摩耗性と焼付き防止性能を大幅に向上させ、ある程度の耐食性を付与し、金型の寿命を延ばすことができる。

硬質クロムメッキ

硬質クロム層は硬度が高く、耐摩耗性に優れ、表面仕上がりが良い。これにより、表面硬度をHV800~1000まで高めることができ、脱型性能を向上させ、製品を取り出しやすくすることができる。メーカーは一般的に、表面仕上げと離型性能に高い要求がある金型に使用する。

TD治療

TD治療6 は、超硬クラッド処理技術の熱拡散法です。高温で金属炭化物を金型部品の表面に拡散させます。これにより、非常に硬い炭化物層が形成されます。処理された部品の表面硬度はHV2800~HV3200に達します。耐摩耗性、耐腐食性、付着防止性に優れています。

その他の表面処理方法

浸炭は、表面の炭素含有量を増加させ、硬度と耐摩耗性を高めることができる。ホウ素は表面にホウ化物層を形成し、高い硬度と良好な耐摩耗性を持つ。化学ニッケルめっきは、表面に均一なニッケル層を形成し、耐食性と耐摩耗性を向上させる。

押出成形金型の表面処理は、金型の寿命を向上させることができる。真

コーティング、研磨、焼き入れなどの表面処理は、摩耗を減らし腐食を防ぐことで、金型の耐久性を高めることができる。

押出成形金型の表面処理は、大量生産にのみ必要である。偽

金型表面処理は、最終製品の品質を向上させ、メンテナンス・コストを削減することで、あらゆる種類の生産工程にメリットをもたらします。

プラスチック押出成形金型組立のステップとは?

金型組立とは、各部品を組み合わせて完全な金型を作る工程である。車の部品を組み立てるのと似ている。金型が正しく機能するためには、各部品が完璧にフィットしていなければなりません。

金型組立の精度と品質は重要である。金型がいかにうまく機能するかに影響します。また、プラスチック製品の品質にも影響します。

部品洗浄

組み立てる前に、金型部品をきれいにします。表面の油分、鉄粉、ほこりなどの不純物を取り除きます。化学洗浄やキャビテーション振動を利用した超音波洗浄で小さな不純物を取り除くことができます。

位置決め設置

位置決め据付とは、位置決めピン、位置決めブロックなどの部品を使用して、位置決め精度を確保することである。金型部品の取り付け位置は設計図に記載されている。ボルトとナットで固定する。締め付けトルクの管理に注意する。これにより、部品の変形や緩みを防ぐことができます。

ギャップ調整

組み立ては、部品間のギャップを調整しなければならない。コアとキャビティの隙間は、製品サイズと成形工程に合わせる必要がある。隙間が大きすぎるとフライングエッジの原因になります。小さすぎると開閉しにくくなります。ガスケットを使ったり、理想的な大きさになるように削ったりして隙間を調整します。

組立品質チェック

組み立てが終わったら、金型の品質を注意深くチェックしてください。外観とサイズの精度を見ます。また、部品の状態や可動部の動きもチェックしましょう。

押出成形を開始する前に、金型の組み立てに欠陥がないか検査する必要がある。真

押出工程を開始する前に金型アセンブリを検査することで、潜在的な問題を特定して修正することができます。

押出成形用金型の組み立て時には、潤滑は必要ありません。偽

潤滑は、摩擦を減らし、押出工程の円滑な操作を確保するために、金型組立時にしばしば使用される。

プラスチック押出成形金型のデバッグの手順は?

押出成形金型のデバッグ7 金型がどの程度機能するか、そして製品の品質をテストする。試作金型を使って問題点を見つけます。問題が発生した場合は、迅速に調整・改善を行います。これにより、金型は安定的かつ効率的に良い製品を生産することができます。

金型デバッグは、主に金型トライアル前の準備、金型トライアル、問題分析と最適化が含まれています。

押出機、プラスチック原料、冷却装置など、金型試験用の設備と材料を準備する。製品のニーズに応じて、適切な原料や乾燥方法を選択する。金型の構造や成形工程に応じて、押出機の温度、圧力、速度を調整する。

試験金型

押出機の操作、金型作業、製品の成形品質をよく観察する。プラスチック溶融物が金型内でどのように流れるかを観察する。充填不足、フローマーク、気泡などの問題がないかチェックする。また、製品のサイズ精度や表面品質にも注目する。

問題の分析と最適化

金型トライ中に充填が満杯にならない場合は、ランナーの設計が悪いか、プロセス設定が間違っている可能性があります。この場合、ランナーまたはプロセス・パラメーターを調整することができます。寸法の問題は、金型のギャップの問題から来ている可能性があるので、ギャップを再調整することができます。継続的に分析し、最適化することで、金型は最良の作動状態に達することができます。

押出成形金型のデバッグは、最終製品の品質を保証するための重要なステップです。真

金型のデバッグは、マテリアルフローの不整合や寸法の不正確さなどの問題を特定し、修正するのに役立ちます。

押し出し金型のデバッグは、押し出し工程が完了した後にのみ行うことができます。偽

金型のデバッグは押出工程中にも行うことができ、不良を防ぎ、効率を向上させる。

結論

プラスチックの製造 押出金型 は複雑で繊細なプロセスである。事前設計からデバッグ、最適化まで、各ステップは密接に関連し、必要なものです。細部まで入念に管理することで、初めて高品質な金型を作ることができるのです。それが、プラスチック製品の生産を強力に保証するのです。

-

このリンクから、プラスチック押出成形金型デバッグの効果的な戦略とテクニックを学び、高品質の生産を確保しましょう。 ↩

-

金型の超硬質表面を形成し、卓越した耐摩耗性と耐食性を確保するTD処理の役割についてご紹介します。 ↩

-

この資料では、精密製造に不可欠な加工速度と仕上げ面に影響を与える、放電加工におけるパルス幅の重要な役割について説明します。 ↩

-

放電加工における放電電流の影響を理解することは、高精度アプリケーションに不可欠な加工効率と加工品質の最適化に役立ちます。 ↩

-

軽量で熱伝導性に優れ、金型の冷却と生産速度を向上させるアルミニウム合金が好まれる理由をご覧ください。 ↩

-

プラスチック押出成形金型製造において、高精度と高品質を確保するために不可欠な加工技術を探求する。 ↩

-

このリンクを探ることで、プラスチック押出成形用金型の設計を最適化し、製品の品質と製造効率を高めるための深い洞察が得られるだろう。 ↩