プラスチック押出成形は、パイプ、プロファイル、フィルム、シールなど、さまざまなプラスチック製品を製造するために使用される一般的な工業用加工方法です。プラスチック押出加工のコストには、原材料、設備投資、金型費用、人件費、エネルギー消費など、さまざまな側面が含まれます。各部品のコストは、最終製品の価格や生産効率に影響を与える可能性があります。この記事では、各コストの構成要素を詳しく掘り下げ、具体的な数値を通してプラスチック押出加工のコストをより深く理解できるようにします。

プラスチック押出成形の金型費用は、複雑さにもよりますが、$1,000~$10,000です。製品の価格設定は材料、形状、精度に基づいており、通常、大きなものは重量で、小さなものはメートル単位で計算されます。

プラスチック押出成形のコストは、材料の種類、設計の複雑さ、生産量など、さまざまな要因に左右される。真

材料や生産条件が異なるため、コストは様々である。

プラスチック押出のコストは、生産条件に関係なく常に一定である。偽

コストは、材料の選択、工具の摩耗、生産規模などの要因によって変動し、全体的な価格に影響する。

プラスチック押出成形の原材料の価格は?

原材料の選択は製造コストに直接影響する。高性能のプラスチック製品が必要であれば、原材料のコストは高くなる。原材料の購入量もコストに大きな影響を与えます。適切な原材料を選択し、購入量をコントロールすることで、全体的なコストを削減することができます。

原材料費は通常、プラスチック押出成形コストの50~70%を占める。プラスチック原料の種類によってコストは大きく異なり、PVC、PE、ABS、PPなどの一般的に使用されるプラスチックの価格も異なります。

一般的なプラスチック原料価格

PVC:$1,000~$1,600/トン

PE : $1,600〜$2,300/トン

ABS:$3,000~$4,000/トン

PP : $1,600〜$2,000/トン

原材料価格に影響を与える要因

原料価格は、需給、原油価格、輸送コストなどの影響を受ける。例えば、PVCの価格は、需要のピーク時には1トン当たり$1,900円以上まで上昇することもあれば、十分な供給があるときには$1,000円以下まで下落することもある。

高性能材料

高機能プラスチック(POM、PTFEなど)は通常より高価で、高強度、高温耐性の特殊製品ではトン当たり$5,000以上に達することもある。

購買量の影響

通常、大量購入は有利な価格設定を享受でき、通常、量が多ければ多いほど単価が安くなる。例えば、100トンのPVC原料を購入する場合、価格は10トンの単品購入よりも10%-15%安くなる可能性があります。

プラスチック押出成形の原材料費は比較的高い。真

高品質の樹脂やポリマーなど、プラスチック押出成形用の原材料のコストは、製造工程や材料の特性などの要因により、比較的高くなることがあります。

プラスチック押出成形の原料コストは低い。偽

プラスチック押出成形に使用される高品質で特殊な材料は、その高度な特性と製造工程により、しばしばコストが高くなる。

プラスチック押出設備への投資額は?

設備を購入する場合、その設備自体にお金を払うだけではありません。長期的なメンテナンスや減価償却費も支払わなければならない。設備への投資額は大きいが、いったん設備が順調に稼動すれば、長期的には単価を効果的に下げることができる。

設備投資は大きな初期費用だが、効率的な設備を選び、合理的に生産体制を整えれば、長期的には生産コストを削減できる。

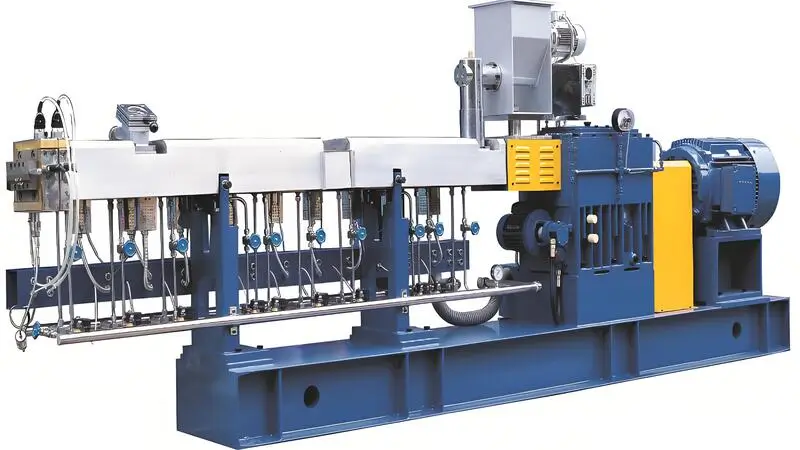

押出機価格

押出機は一般に、そのモデルと機能によって価格が決まる:

小型押出機$10,000〜$30,000

中型押出機$40,000~$80,000

大型押出機$90,000~$200,000

金型費用

の価格である。 押出成形金型 また、複雑さや材料の選択によっても異なります。押出金型は通常$1,000~$10,000です。高精度のものや複雑な形状のものは、さらに費用がかかる場合があります。

設備減価償却

押出機の減価償却期間は通常5年から10年です。仮に$100,000で押出機を購入したとすると、減価償却費は年間$10,000~$20,000程度となり、設備の耐用年数にわたって分散されます。

設備メンテナンス

設備のメンテナンス費用は通常、年間設備費用の5%から10%であり、年間約$5,000から$10,000である。より大規模なラインのメンテナンス費用はもっと高くなる可能性がある。

プラスチック押出設備への投資は、高コストの取り組みである。真

プラスチック押出設備への投資コストは、設備の規模、複雑さ、自動化によって大きく異なる。

プラスチック押出設備への投資は、中小企業にとって手頃な価格です。偽

プラスチック押出設備には、通常、多額の初期費用がかかるため、十分な資金を持たない中小企業にとっては困難な場合がある。

プラスチック押出成形の人件費はいくらですか?

人件費は、プラスチック押出加工、特に自動化の進んでいないラインにおける重要なコストの一つである。人件費は生産形態や地域によって異なる。

人件費は、生産規模、労働者のスキル要件、労働時間によって左右される。自動化された生産ラインは、人件費を大幅に削減することができる。

オペレーターの給与

一般的なオペレーターの給与は通常、月給1TP4,000~1TP4,500である。小規模な生産ラインの場合、オペレーターが5人必要になることもあり、その場合、賃金総額は年間1TP460,000~1TP490,000となる。

技術者と管理職の給与

技術者の給与は通常月額$1,500~$2,400であり、管理者の給与は通常月額$2,000~$3,000である。10人の技術者と管理職がいる場合、年間給与は$180,000~$360,000となる。

自動化と労働力のバランス

自動化設備の導入により、人件費を削減することができる。例えば、裁断・包装設備を自動化することで、人件費を30%~50%程度削減できる。

トレーニング費用

従業員研修の費用は、従業員数や研修内容にもよるが、通常、年間$1,000~$4,000である。

プラスチック押出成形における人件費は、生産費全体の中で大きな割合を占める。真

人件費は、機械のセットアップ、運転、メンテナンスに寄与するため、プラスチック押出成形の重要な側面である。

プラスチック押出成形における人件費はごくわずかである。偽

熟練したオペレーターと技術者は、押出工程を管理し、製品の品質を確保するために不可欠であり、これらはすべて、生産費に大きく寄与する。

プラスチック押出成形のエネルギー消費コストは?

プラスチック押出成形は電力を大量に消費するプロセスである。プラスチックを作るには多くの電気、熱、水が必要で、エネルギーコストはプラスチック製造コストの10-20%を占めることもある。エネルギーの使用量を減らすことができれば、コストを削減することができる。

エネルギーコストはプラスチック製造コストの大きな部分を占めるが、エネルギー効率の高い設備を使用し、工程を最適化すれば、エネルギー使用量を減らし、コストを削減することができる。

電気

エクストルーダーは多くの電力を使用する。押出機1台を動かすのに月に$400から$1,000かかる。大きな押出機では月に$10,000以上かかることもあります。

熱エネルギー

冷暖房システムは、工場のエネルギーの30~40%を使 用する。プラントの冷暖房には、運転量や設備の効率にもよるが、年間$1万~$4万円のコストがかかる。

エネルギーの節約

エネルギー効率の良い機器を使用し、プロセスを最適化することで、より少ないエネルギーで生産することができます。エネルギー効率の高い機器を購入するためには、10-20%のコストがかかるかもしれませんが、長期的にはエネルギー代を30-40%節約することができます。

エネルギー価格

エネルギー価格は上がったり下がったりします。電気や天然ガスの価格が上がれば、あなたのエネルギー・コストも10-20%上がる可能性があります。

プラスチック押出成形はエネルギー消費とコストが高い。真

プラスチック押出工程では、材料を成形するために加熱、冷却、高圧が必要なため、一般的に大きなエネルギーを必要とする。

プラスチック押出成形はエネルギー消費とコストが低い。偽

プラスチックの押出成形は効率を最適化することができるが、それでも一般に、この工程ではかなりのエネルギーが使用される。

エクストルージョンの加工と要件にはどれくらいの費用がかかるのか?

プラスチック押出成形のコストは、製品の複雑さや要求性能によって異なる。より高い精度、特殊なニーズ、追加の工程が技術的な要求を高め、生産コストの上昇につながります。

工程の複雑さは、プラスチック押出成形のコストに直接影響します。高度な技術的専門知識を必要とするカスタマイズされた製品は、一般的にコストが高くなります。

プロセスの難しさはコストに影響する

多層共押出や高精度成形のような複雑な押出工程は、通常、製造コストを約20~30%増加させる。

特別な要件と費用

特殊な色、耐紫外線性、耐高温性などを必要とするプラスチック製品は、30%-50%ほど製造コストが上昇する。

自動化されたプロセス

自動制御システムを導入することで、手作業による介入を減らし、生産効率を高め、不適切な操作による損失を減らし、コストを削減することができます。

品質管理

品質管理コストは総生産コストの約5-10%を占める。高品質の製品は厳格な検査と管理が必要であり、コスト増につながる。

プラスチック押出技術は、メンテナンスとアップグレードのための絶え間ない投資を必要とする。真

プラスチック押出技術は、機械を効率的に稼動させ、進化する製品規格に適合させるために、メンテナンスと定期的なアップグレードへの継続的な投資を必要とする。

プラスチック押出技術は、最小限のメンテナンスとアップグレードで済む。偽

プラスチック押出技術には、最適な性能を確保し、新しい材料要件や生産ニーズに適応するために、定期的なメンテナンスと時折のアップグレードが必要である。

プラスチック押出成形のコストは?

大量生産は固定費を薄めることで単価を下げ、小ロット生産は市場の需要に柔軟に対応するのに適しているが、単価は高くなる。

大量生産は、製品の単位当たりのコストを下げるのに役立つ。小ロット生産は通常、単価の上昇につながる。

大量生産の利点

大量生産は通常、より効率的な原材料調達と設備使用につながり、単価を約20%-40%削減する。

小ロット生産の課題

スモールバッチ生産は、バッチ生産に比べ、ラインの調整や設備のダウンタイムが長くなるため、製品1個当たりの単価が50-100%高くなる可能性がある。

生産計画の最適化

適切な生産計画は、大量生産と小ロット生産の要求をバランスさせ、無駄を省き、コストを下げることができる。

サプライチェーンマネジメント

集中購買と効率的な物流により、サプライチェーン管理を最適化することで、小ロット生産におけるコストを削減し、購買コストを約10-15%削減することができる。

プラスチック押出成形の生産コストは、高価な材料と設備のために高い。真

プラスチック押出成形の生産コストは、原材料費、エネルギー消費量、高品質の生産物を確保するための専用機械の必要性から、高くなる可能性がある。

プラスチック押出成形の製造コストは、工程が単純なため低い。偽

押出成形の工程は比較的単純だが、材料費、設備の維持費、エネルギー消費は、依然として全体的な生産コストを押し上げる要因となっている。

プラスチック押出成形のパッケージングとロジスティクスのコストは?

包装と輸送コストはプラスチック押出成形のコストの大きな部分を占め、顧客への製品の最終コストに直接影響します。適切な包装設計とロジスティクスにより、不必要な出費を抑えることができます。

梱包・輸送コストは小さくても、梱包・輸送方法を最適化することは、トータルコストの削減に効果的である。

梱包資材コスト

包装資材のコストは、製品のサイズ、重量、保護の必要性によって異なり、通常1トン当たり$100から$500の範囲である。

送料

送料は重量と距離に影響され、通常1トン当たり$100から$400の範囲で、長距離輸送や国際輸送の場合はより高くなる。

梱包と出荷の最適化

簡単な梱包と配送ルートの最適化により、配送コストを約10-30%節約できる。

プラスチック押出成形の包装と物流コストは低い。真

軽量で耐久性に優れた押出成形材は、輸送コストの削減に役立つだけでなく、製造工程を合理化することで全体的な経費を削減することもできる。

プラスチック押出成形の包装と物流コストは高い。偽

プラスチック押出成形のパッケージングとロジスティクスのコストは、生産量、輸送距離、包装材料などの要因に依存する。

結論

のコスト プラスチック押出 加工は主に原料、設備、金型、労働力、エネルギー、包装、輸送である。顧客は、コストの構成を理解することによって、プラスチック押出成形のコストを見積もる方法を知ることができます。メーカーは、原材料を賢く選択し、設備利用を最適化し、金型設計を最適化し、労働効率を向上させ、エネルギーを節約し、包装と輸送リンクを最適化することによって、生産効率を向上させ、コストを節約するのを助けることができる。