ツインシート熱成形は、2枚のプラスチックシートを加熱し、金型に成形し、融着させて中空の二重壁部品を作る特殊な製造工程である。この技術は、自動車、医療、消費財、商業用ディスプレイなどの業界で広く採用され、軽量で強度が高く、断熱性の高い部品を製造しています。シングルシート熱成形とは異なります、 ツインシート熱成形1 は、部品の両面に機能を持たせることができ、ユニークな設計の柔軟性と機能性を提供し、多くの用途で際立った選択肢となっている。

ツインシート熱成形は、中程度の生産量であれば射出成形よりも費用対効果が高い。真

ツインシート熱成形は、金型費が安く、リードタイムが短いため、射出成形に比べて中程度の生産量であれば経済的です。

ツインシート熱成形は単純な形状しか作れない。偽

制約もあるが、ツインシート熱成形は両面に特徴のある複雑な部品を作ることができ、幅広い用途に適している。

ツインシート熱成形に使用される一般的な材料とは?

ツイン・シートの熱成形は、様々な素材に対応している。 熱可塑性材料2それぞれ、多様な用途に対応する特定の特性に合わせて選択されている。材料の選択は、最終部品の強度、耐久性、機能性に大きく影響します。

一般的な材料としては、ABS、HIPS、PC、HDPE、PETGなどがあり、強度、耐久性、成形のしやすさなどから選ばれている。

| 素材 | プロパティ | アプリケーション |

|---|---|---|

| ABS(アクリロニトリル・ブタジエン・スチレン)3 | 強度、耐久性、耐衝撃性 | 自動車部品、消費財 |

| HIPS(高衝撃ポリスチレン) | 軽量、安価 | 食品包装、ハウジング |

| PC(ポリカーボネート) | 高い耐衝撃性、透明性 | 安全装置、医療機器 |

| HDPE(高密度ポリエチレン) | 高強度、耐薬品性 | 工業製品、容器 |

| PETG(ポリエチレンテレフタレートグリコール) | 透明、耐衝撃性、成形が容易 | ディスプレイ、医療機器 |

これらの材料は、自動車部品では耐久性の高いABS、医療機器では透明性の高いPETG、工業用途では耐薬品性の高いHDPEなど、用途のニーズに応じて選択されます。このような多様性により、ツインシート熱成形は幅広い産業に適応しています。

ABSは、ツインシート熱成形で最も一般的に使用される材料です。真

ABSはその強度、耐久性、加工のしやすさから広く使用されており、幅広い用途に最適です。

ツインシート熱成形は、薄いゲージの素材に限られます。偽

このプロセスでは、0.060~0.500インチの材料厚に対応できるため、さまざまなサイズや強度の部品に対応できる。

ツインシート熱成形プロセスのステップとは?

ツインシート熱成形プロセスは、2枚のプラスチックシートを1枚の中空部品に成形する一連の精密な工程を含みます。各工程は、最終製品の品質と性能を確保する上で重要な役割を果たします。

このプロセスには、材料の準備、加熱、成形、融着、冷却、トリミングが含まれ、それぞれが所望の部品特性を達成するために不可欠である。

-

材料の準備:2枚の熱可塑性樹脂シートが選択され、通常、用途に応じて0.060~0.500インチの厚さのものが用意される。

-

暖房:シートはフレームにクランプされ、成形温度(例えばABSの場合200~250℃)まで均一に加熱される。

-

成形:真空または圧力をかけて、各シートをそれぞれの金型にはめ込み、目的の形状を作り出す。

-

フュージョン:金型を高圧(少なくとも10,000ポンド)で合わせ、シートを所定の位置で融合させ、強固な結合を形成する。

-

冷却:金型内で部品を冷却し、形状を整え、構造を安定させる。

-

トリミング:金型から取り出した後、余分な材料を切り落とし、最終的な寸法に仕上げる。

融合ステップは、ツインシート熱成形において最も重要である。真

適切な融着は、部品の構造的完全性に不可欠な、2枚のシート間の強力でシームレスな結合を保証します。

ツインシート熱成形には特殊な設備が必要です。真

この工程では、2枚のシートを同時に扱い、融着に必要な圧力を加えることができる機械が必要となる。

ツインシート熱成形プロセスにおける重要な要素とは?

ツインシート熱成形の成功にはいくつかの要素が影響し、最終部品の品質、強度、外観に影響を与えます。安定した結果を得るためには、これらの要素を正確にコントロールすることが不可欠です。

主な要因は以下の通り。 材料選択4, 温度調節5圧力アプリケーション、金型設計、それぞれに慎重な管理が必要である。

-

素材の選択:適切な熱可塑性プラスチックを使用することで、強度や透明度といった望ましい特性が得られます。

-

温度管理:均一な加熱は、材料の劣化を防ぎ、適切な成形を保証します。

-

圧力アプリケーション:融着時に十分な圧力(最低10,000ポンド)をかけることで、シート間の結合を強固にする。

| ファクター | プロセスへの影響 |

|---|---|

| 素材の選択 | 強度、耐久性、プロセス適合性を判定します。 |

| 温度管理 | 成形性に影響を与え、反りなどの欠陥を防ぐ。 |

| 圧力アプリケーション | 強力な融着と接着の完全性を確保 |

| 金型設計 | 形状、ディテール、離型のしやすさに影響する |

温度管理はツインシート熱成形の最も難しい側面である。真

欠陥の発生を防ぎ、安定した部品品質を確保するためには、両方のシートにわたって均一な加熱を維持することが重要です。

金型設計は最終的な部品の品質にはほとんど影響しない。偽

金型設計は成形と融合のプロセスに大きく影響し、部品の形状、強度、外観に影響を与えます。

ツインシート熱成形の用途は?

ツインシート熱成形は、強度、軽量性、断熱性を兼ね備えた部品を作るために、さまざまな産業で採用されています。中空の二重壁構造により、これらの特性を必要とする用途に最適です。

用途としては、自動車内装パネル、医療機器筐体、家電筐体、商業用陳列台などがある。

-

自動車:インテリアパネル、ダッシュボード、トリム部品は、強度と軽量化の恩恵を受けています。

-

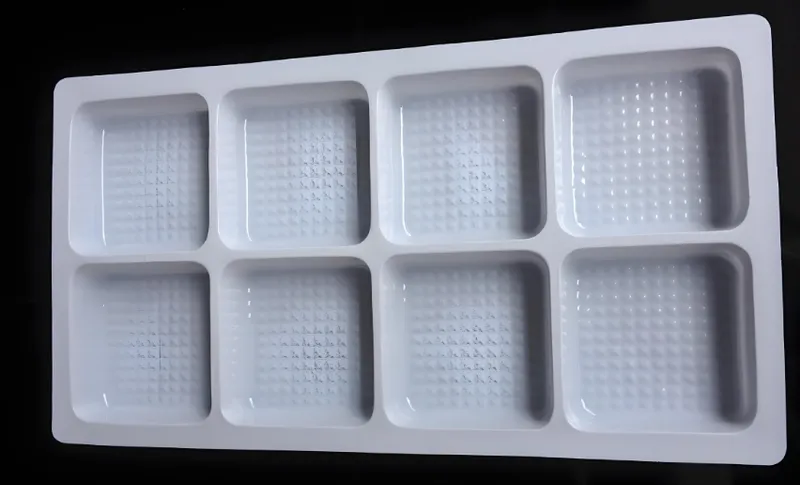

メディカル:機器のエンクロージャー、トレイ、カバーには精密さと清潔さが要求されます。

-

消費財:家電製品の筐体やフィットネス機器には、耐久性と美観が求められます。

-

コマーシャル:陳列台や看板は、中空構造を利用して断熱性を高めている。

ツインシート熱成形は、主に自動車産業で使用されている。偽

自動車は主要な用途だが、このプロセスは医療、消費財、商業産業でも広く使われている。

ツインシート熱成形は、優れた断熱性と遮音性を持つ部品を製造することができます。真

中空構造は本質的に断熱・遮音効果があり、特定の用途に最適。

ツインシート熱成形と他の方法の違いは?

ツインシート熱成形は、シングルシート熱成形や射出成形のようなプロセスとは異なり、独自の利点と制限があるため、プロジェクトのニーズに応じて戦略的に選択することができます。

ツインシート熱成形は、シングルシート熱成形と比較して、強度と断熱性が向上した二重壁部品を製造します。以下のような利点があります。 射出成形7中程度の生産量であれば、金型費用を抑え、リードタイムを短縮することができる。

| アスペクト | ツインシート熱成形 | シングルシート熱成形8 | 射出成形 |

|---|---|---|---|

| 部品構成 | 二重壁、中空 | シングルウォール | ソリッドまたは中空 |

| 強さ | 二重壁のため高い | 中程度 | 高い |

| 金型費用 | 中程度 | 低い | 高い |

| リードタイム | 6~10週間 | 4~8週間 | 3-6ヶ月 |

| 生産量 | 中~高 | 低~中程度 | 高い |

| デザインの柔軟性 | 両面に断熱材を使用 | 片側のみ | 複雑な形状 |

-

シングルシート熱成形:強度の必要性が低い、より単純な単層部品に適している。

-

射出成形:大量生産で複雑なソリッド部品に最適だが、コストが高く、加工に時間がかかる。

- ツインシート熱成形:強さ、柔軟性、コストのバランスが取れており、適度な走りができる。

ツインシート熱成形は、中空部品の製造には常に最良の選択です。偽

多くの中空部品には最適だが、ブロー成形や回転成形のような他の方法の方が、特定の形状や体積に適している場合もある。

ツインシート熱成形は、射出成形よりもリードタイムが短縮されます。真

射出成形のリードタイムが3~6ヶ月であるのに対し、6~10週間であるため、市場参入が加速される。

結論

ツインシート熱成形は多用途です、 費用対効果の高いプロセス9 は、自動車から医療まで幅広い産業向けに高強度、軽量、絶縁部品を提供している。その利点は、金型コストの低減、リードタイムの短縮、そして デザインの柔軟性10-ツインシート熱成形は、他の製造方法に代わる価値ある方法です。ツインシート熱成形の材料、工程、重要な要素をマスターすることで、メーカーは高品質な製品を効率的に生産することができます。

-

ツインシート熱成形の利点を探ることで、さまざまな産業でツインシート熱成形が好まれる理由を理解し、デザインと機能性を向上させましょう。 ↩

-

製造業で使用される熱可塑性プラスチック材料のトップメーカーをご紹介します。 ↩

-

ABS樹脂のユニークな特性と幅広い用途についてご紹介します。 ↩

-

ツインシート熱成形における材料選択の重要性と、それが製品品質に与える影響について学びます。 ↩

-

ツインシートの熱成形を成功させ、不良品を防ぐには、適切な温度を維持することが不可欠です。 ↩

-

熱成形プロセスを最適化し、製品品質を向上させる金型設計のベストプラクティスをご紹介します。 ↩

-

射出成形の長所と短所を発見し、他の製造工程との比較をご覧ください。 ↩

-

このリンクから、単板熱成形がいかにシンプルな部品の生産を最適化できるかをご覧ください。 ↩

-

ツインシート熱成形が品質を維持しながらコストを削減し、メーカーにとって賢い選択となることをご覧ください。 ↩

-

ツインシート熱成形によるデザインの可能性をご覧ください。 ↩