ツインシート成形完全ガイドのリソース

ツインシート成形とは?包括的な定義

ツインシート成形は、ツインシート熱成形としても知られ、2枚の別々のプラスチックシートを同時に加熱・成形する高度なプラスチック製造プロセスです。これらのシートは、可鍛性で加熱された状態のまま、指定された箇所(一般的には外周と内部の接触箇所)で正確に合わされ、融合されます。この融合により、中空構造または多壁構造の一体化した部品が作られる。

完全な技術名ツインシート熱成形一般的な別名:ダブルシート成形, ツインウォール成形.

1.基本原則:

デュアル・シート・ヒーター: 2枚の異なる熱可塑性樹脂シートが、それぞれ最適な成形温度まで加熱される。

同時または連続成形: 加熱されたシートは、真空、圧力、またはその両方の組み合わせによって、金型(または金型の半分)に引き込まれる。これは同時に行われることもあれば、連続して行われることもある。

正確なアライメントとコンプレッション: 成形された2枚のシートは、まだ熱く、それぞれの金型に保持されたまま、大きな圧力のもとで一体化される。この圧力と余熱が相まって、シートの接触部分が溶着または融解し、強固な密閉結合が形成される。

中空構造の作成: 溶接されていない2枚のシートの間の空間が、部品の中空内部を形成する。

2.基本コンセプト

熱可塑性プラスチック: このプロセスは、加熱によって軟化し、冷却によって硬化することを繰り返すことができる熱可塑性材料にのみ使用される。

工具: 最終部品の各半分の形状を定義する2つの異なる金型(オス型、メス型、またはその組み合わせ)が必要。これらのツールの精度は、適切なアライメントとシーリングのために非常に重要です。

ウェルドシーム: 2枚のシートが融合する部分は、溶接シームまたはピンチオフとして知られています。この継ぎ目の完全性は、部品の構造的性能にとって最も重要です。

ツインシート成形の基本原理と基本概念

ツインシート成形の独創性は、高い構造的完全性と、潜在的に異なる特性を持つ複雑な中空部品を、それぞれの面で製造する能力にあります。いくつかの基本原則が、その成功を支配している:

1.材料の適合性と選択:

両方のシートが溶接に適合していなければならな いが、これは通常、同じ材料か、適合性の高い共重合 体であることを意味する。

材料は、成形前に過度に薄くなったり破れたりすることなく加熱に耐えられるよう、良好な溶融強度と耐サグ性を有していなければならない。

一般的な材料には、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、アクリロニトリル・ブタジエン・スチレン(ABS)、高衝撃ポリスチレン(HIPS)、ポリカーボネート(PC)、熱可塑性オレフィン(TPO)などがある。

2.独立シートコントロール:

最新のツイン・シート成形機では、シートごとに独立した温度制御が可能な場合が多い。これは、異なる厚さ、色、あるいはわずかに異なる材料配合のシートを使用する場合に非常に重要です(難しいことですが)。

この制御により、2枚のシートが同時に理想的な成形温度に達します。

3.圧力と真空アプリケーション:

加熱されたシートを金型のキャビティに引き込むために、一般的に真空が使用される。

シートの間に空気圧をかけたり(プレブロー)、シートの後ろに空気圧をかけたり(加圧成形)することで、材料の分散を助け、よりシャープなディテールを得ることができます。

最後の圧縮(プレス)段階は、強固な溶接を実現するために重要である。

4.金型設計とエンジニアリング

金型は、成形および加圧の力に耐える堅牢なものでなければならない。

正確なアライメント機構は、2つのハーフを正しく合わせるために不可欠である。

シートと金型の間にこもった空気を排出するために、通気は非常に重要です。

金型内の冷却溝は、部品を固化させ、サイクルタイムを短縮します。

金型内のシャットオフまたはピンチオフ・エリアは、 溶接ラインを規定するものであり、最適な材料フローと 融合を実現するように設計されなければならない。

5.サイクルタイムの最適化:

全体的なサイクル時間には、シート搬入、加熱、成形、プレス/溶接、冷却、部品搬出が含まれる。

効率的な加熱と冷却は、サイクルタイムを最短化する鍵である。

ツインシート成形プロセスの分類と種類

ツインシート成形は、いくつかの要因に基づいて分類することができ、異なる能力を提供する:

1.マシン構成に基づく:

シャトルマシン シートがセットされ、オーブン・ステーションで加熱された後、成形ステーションに「シャトル」される。中量生産や大型部品に適しています。

ロータリーマシン(カルーセル): 円形カルーセル内に配置された複数のステーション(ローディング、加熱、成形、冷却/アンローディングなど)が特徴。カルーセルが回転することで、シートが各ステージを通過します。大量生産と効率向上に最適です。

インラインマシン シートはロールまたはカット済みスタックから供給され、加熱、成形、トリミングステージを直線的に移動します。小さな部品の大量生産に適しています。

2.成形圧力に基づく:

真空ツインシート成形 主に真空を利用してシートを金型に引き込む。よりシンプルだが、ディテールやドローの深さに制限がある場合がある。

加圧ツインシート成形: 真空に加えて、あるいは真空の代わりに空気圧を使い、シートを金型に押し付ける。よりシャープなディテール、質感のある表面、より複雑な形状の成形が可能になる。

マッチドツールツインシートフォーミング: すべてのツインシート成形は、プレスのために一致した工具を使用するが、これは、プレス/溶接だけでなく、成形段階自体でキャビティとコアの正確な相互作用を通じて、複雑な内部および外部の特徴を形成するために、両方の金型半分が大きく貢献するプロセスを指すことができる。

3.部品の複雑さと特徴に基づく:

基本的な中空部品: タンクやフロートのような単純な密閉構造。

内部補強のある部品: 特定の内部接触点を設計することで、中空キャビティ内にリブや補強構造を形成することができる。

カプセル化された部品を持つ部品: 断熱用の発泡スチロール、金属の補強材、取り付け金具などは、溶接する前にシートの間に入れることができる。

マルチマテリアル部品(チャレンジング): 通常は同じ材料を使用するが、溶接互換性があれば、シートごとに異なる材料で部品を形成することも理論的には可能である。これは複雑で、あまり一般的ではない。

多様な用途:ツインシート成形はどこで使われているか?

ツインシート成形の多用途性により、さまざまな業界に対応できる:

自動車 エアダクト、プレナム、液体リザーバー(クーラント、ウォッシャー液)、内装トリム部品、荷台フロア、シートバック、アンダーボディシールド、トラックベッドライナー。

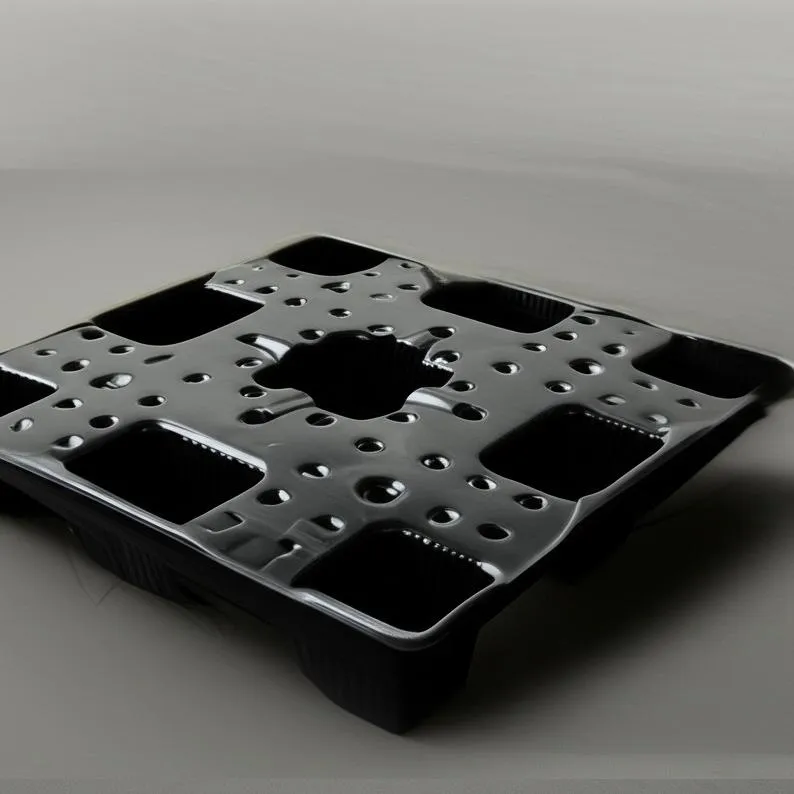

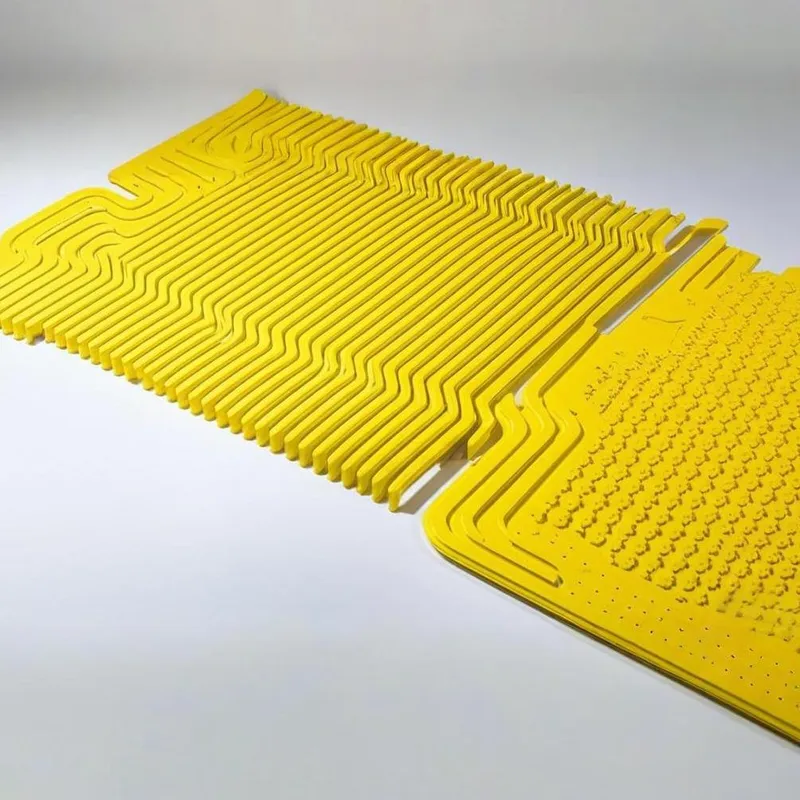

産業およびマテリアルハンドリング パレット、輸送用コンテナ、ダンネージトレイ、機械筐体、機器筐体、化学薬品タンク、シュート、ホッパー。

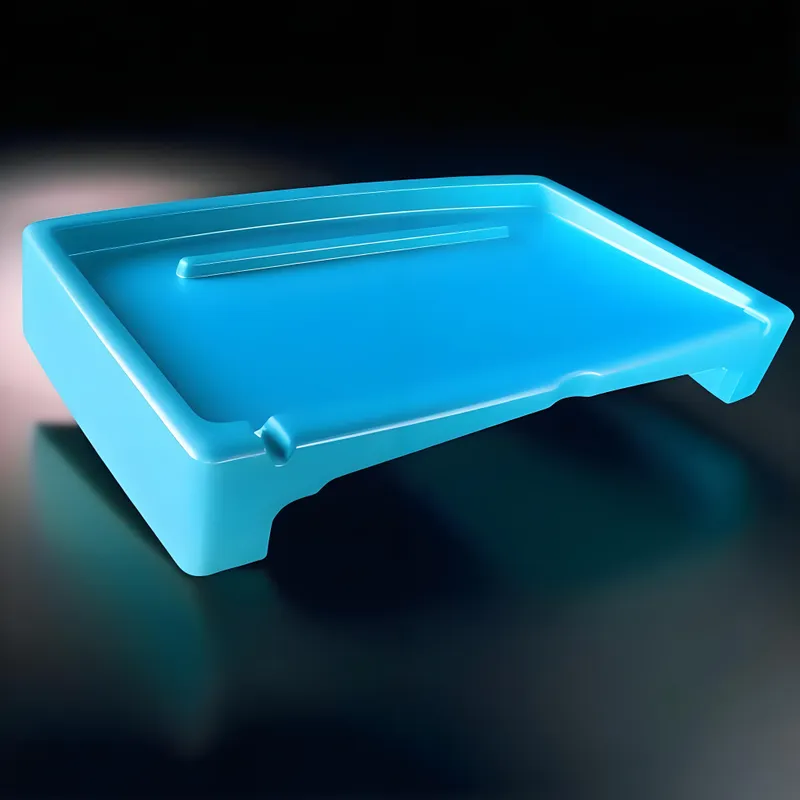

メディカル 医療機器の筐体、トレイ、診断機用ハウジング、移動補助コンポーネント。

レクリエーション・消費財: カヤックの船体、クーラーの蓋、車の荷台、遊具、家具の部品(椅子のシェルなど)、そり。

建築・建設 コンクリート型枠、換気部品、排水製品、ポータブル衛生設備。

航空宇宙 ダクト、内装部品、貨物用コンテナ(軽量性と強度が重要な場合)。

ツインシート成形の実際(Manufacturing Focus)

1.自動車用エアダクト

自動車のHVACダクトは、多くの場合、空気を効率的に通すように設計された複雑な中空形状です。ツインシート成形では、空気の流れをスムーズにする内面や、取り付け部の統合が可能で、すべてが軽量な部品になります。中程度の量であれば、ブロー成形よりも費用対効果が高い場合が多い。

2.頑丈なパレット:

ツインシート成形で製造されたプラスチックパレットは、内部に補強リブを設計することができ、非常に強く、耐久性があり、衝撃や化学薬品に強くなっています。木製パレットに代わる衛生的で長持ちするパレットです。

3.産業機器用エンクロージャ:

ポンプ、発電機、または電子システム用のハウジングは、堅牢な二重壁構造のメリットを享受できます。ツインシート成形は、ハンドルや通気孔のような成形機能を備えた、美観に優れ、耐衝撃性のある筐体を作ることができます。金型費用は、このような大型部品の射出成形よりも大幅に低くなります。

4.カヤックの船体

最近のカヤックの多くは、ツインシート成形HDPEを採用している。この製法により、浮力があり、衝撃に強い船体が、継ぎ目のない(中央の溶接ラインを除けば非常に丈夫な)形で作られる。また、デッキと船体の色を変えることができるのも利点です(成形前にシートに相応の荷重をかけた場合)。

ツインシート成形と代替プロセス:比較概要

| 特徴 | ツインシート成形 | 単板熱成形 | ブロー成形 | 回転成形 | 射出成形 |

|---|---|---|---|---|---|

| 中空部品 | はい(主戦力) | なし(オープンフェース部品) | あり(中空に最適) | あり(中空に最適) | 可能(ガスアシストなど)だが複雑 |

| 金型費用 | 中程度 | 低い | 中~高 | 低~中程度 | 非常に高い |

| 部品代 | 中程度 | 低い | 中程度(高容量では低くなることもある) | 中~高(長いサイクル) | 低い(非常に高い容量時) |

| サイクルタイム | 中程度 | 速い | 高速(押出ブロー用) | 非常に遅い | 非常に速い |

| 強さ | グッド~エクセレント | フェア~グッド | グッド~エクセレント | エクセレント(均一な壁) | 素晴らしい |

| デザイン詳細 | グッド | フェア~グッド | まずまず(外部のみ明確) | まずまず(ディテールがシャープでない) | 素晴らしい |

| 壁厚 | 可変性、若干のコントロール | 可変(ドローで薄くなる) | 可変(多少コントロールできる) | 非常に均一 | 優れたコントロール |

| 材料 | 熱可塑性プラスチック | 熱可塑性プラスチック | 熱可塑性プラスチック(特にPE、PP、PET) | 熱可塑性プラスチック(特にPE)、一部の熱硬化性プラスチック | 幅広い熱可塑性プラスチック、熱硬化性プラスチック |

| 理想的な体積 | 低~中(数百~数千) | 低い方から高い方へ | 中~非常に高い | 低~中 | 非常に高い(数万~数百万人) |

| 部品サイズ | 小型から超大型まで | 小型から大型まで | 小型から大型まで | 小型から超大型まで | 小型から大型まで(超大型は高価) |

シリコーン製品に関する注意事項: ツインシート成形は通常、シリコーン製品には使用されません。シリコーンは熱硬化性エラストマー(または液状シリコーンゴム-LSR)であり、圧縮成形、トランスファー成形、液状射出成形などの異なる加工方法が必要です。熱成形」は、加熱すると軟化して再硬化する熱可塑性プラスチック特有のものです。

カスタム高強度中空プラスチック部品ソリューション

ツインシートフォーミングがお客様の製品にどのような革新をもたらすかをご覧ください。高強度、軽量、フレキシブル設計の中空プラスチック部品を自動車、医療、産業機器などに提供します。

選択肢を天秤にかけるツインシート成形の利点

ツインシート成形は、他のプラスチック製造工程と比較して、いくつかの説得力のある利点を提供します:

1.中空二重壁構造: 最大の利点は、軽量でありながら強度の高い部品を製造できることだ。

2.高い強度重量比: 過大な質量を伴わない構造的完全性を必要とする用途に最適。

3.金型コストの低減(射出/ブロー成形と比較して): 金型は一般的にアルミニウム製で、射出成形やほとんどのブロー成形に必要な鋼鉄製金型よりも安価で、特に大型部品では短時間で製造できる。そのため、低~中程度の生産量であれば経済的です。

4.設計の柔軟性:

- 複雑な形状や、さまざまな領域で異なる肉厚を形成する能力。

- シートごとに異なる色や素材を使用することもできる(互換性がある場合)。

- パーツの各面に異なるテクスチャーを適用できる。

- リブやボスのような内部の特徴も統合できる。

5.カプセル化能力: 補強材(金属、木材)、断熱材(発泡スチロール)、その他の部品は、溶接前にシートの間に入れることができる。

6.シームレスな外観(大部分): 部品の外観はきれいで、溶接線は1本で制御されている。

7.優れた耐衝撃性: 二重壁構造は衝撃エネルギーを効果的に吸収できる。

8.大型部品の能力: このプロセスは、射出成形では法外なコストや技術的に困難な非常に大きな部品の製造に適している。

限界を理解する:ツインシート成形のデメリット

その利点にもかかわらず、ツインシート成形には限界もある:

単板熱成形と比較して)部品コストが高い: 倍の材料を使用し、より複雑な工程を伴う。

射出成形に比べてサイクルタイムが遅い: 加熱、2枚成形、プレス、冷却に時間がかかるため、射出成形が得意とする極端な大量生産には向かない。

材料の制限: 主に熱可塑性プラスチックに限定される。材料によっては、深絞りや複雑な形状に十分な溶融強度が得られない場合があります。

設計上の制約:

- 内角をシャープにするのは、薄くしないと難しい。

- 複雑な形状を通して完全に均一な肉厚を維持することは難しい。

- 溶接フランジ(ピンチオフ)は必要な機能であり、設計で対応しなければならない(そしてしばしばトリミングされる)。

溶接の完全性は重要である: 部品の強度は、2枚のシートの間の溶接の品質に大きく依存する。工程管理は極めて重要である。

しばしば必要とされる二次的作業: 溶接フランジのトリミングは、ほとんどの場合必要である。穴あけや組み立てなど、その他の作業も必要になる場合がある。

ツインシート成形における主要特性と材料特性

ツインシート成形部品の成功は、選択された材料の特性とプロセス自体によって付与される特性に本質的に関連している。

1.主要部品の特性を達成:

構造的剛性: 2つの壁と密閉された空気空間が生み出すIビーム効果は、優れた剛性を提供する。

防水/気密シール: 溶接が適切に行われると、タンクや容器に不可欠な気密性の高い部品ができる。

断熱と遮音: シートとシートの間の空隙は、天然の断熱材となる。これは、発泡スチロールを封入することで強化できる。

美的オプション: あらかじめ色付けされたシートを使用したり、それぞれの金型半分に異なるテクスチャーを適用したり、あるいは異なる仕上げのシートを使用することもできる(例えば、片面は高光沢、もう片面はマット)。

内部の特徴 複雑な内部リブやキスオフ・ポイント(2枚のシートが接触し、内部で溶接される部分)を設計することで、強度を高めたり、独立したコンパートメントを作ったりすることができる。

2.ツインシート成形のための重要な材料特性:

溶融強度: 加熱されたプラスチックシートが、成形前や成形中に自重でたるんだり破れたりしないようにする能力。大きな部品や深い絞り加工には欠かせない。

延伸性/成形性: 素材が過度に薄くなったり、破れたりすることなく、伸ばしたり成形したりできる程度。

衝撃強度: 特に、HDPE、TPO、PCのような、耐久性が要求される用途(パレット、自動車部品など)に使用される材料には重要である。

溶接性: 強力で永久的な結合を作るには、熱と圧力で材料が容易に融合しなければならない。

熱安定性: 成形温度での劣化に対する耐性。

サグ抵抗: 加熱段階では、シートが過度に垂れ下がって発熱体に触れたり、薄くなりすぎたりしないようにすることが重要である。

熱膨張係数: 部品が冷却する際の収縮と潜在的な反りに影響する。一貫した材料特性が鍵となります。

耐薬品性: さまざまな流体や環境にさらされるタンク、容器、部品にとって重要。

紫外線安定性: 屋外で使用する場合、素材の劣化を防ぐために紫外線防止剤が必要になることが多い。

ツインシート成形プロセス:ステップ・バイ・ステップ

ツインシート成形工程の一連のステップを理解することは、その複雑さと管理ポイントを理解するために不可欠である:

1.シートローディング:

- 2枚の熱可塑性プラスチックシートは、個別のフレームまたはキャリアにクランプされます。シートは事前にカットすることも、小さな部品用にロールから供給することもできます。

- 適切なクランプは、スリップを防止し、加熱と成形中に均一な張力を確保するために不可欠である。

2.暖房:

- 両方のシートはオーブンステーションに運ばれる(機械によってはその場で加熱される)。

- 加熱は通常、ラジエントヒーター(セラミック、石英、ハロゲンなど)を使用する。

- 正確な温度管理が重要です。シートは、特定の均一な成形温度に達する必要がある。加熱し過ぎると劣化や過度のたるみの原因となり、加熱不足は成形不良や弱い溶接部の原因となる。

- 多くの場合、非接触赤外線(IR)パイロメーターがシートの温度を監視する。ゾーン加熱は、シートの領域を選択的に加熱するために採用され、材料の分配を助けます。

3.(オプション)プレストレッチ/プレブロー:

- 深い部品や複雑な部品の材料分布を改善するために、シートと金型の間にわずかな空気圧(プレブロー)を導入してシートを上向きにドーム状にしたり、プラグ・アシスト(機械的プランジャー)を使用して材料をあらかじめ深いキャビティまで伸ばしたりすることがあります。これにより、重要な部分における過度の薄化を防ぐことができます。

4.成形:

- 加熱された柔軟なシートは、それぞれの型(男性用、女性用、またはその組み合わせ)の上に移される。

- 金型の小さな穴から真空をかけ、シートを金型の輪郭に沿うように引き下げる。

- 同時に、またはその代わりに、シートの非金型側に空気圧をかけ、金型表面に密着させることで、より良いディテールを得ることができる(加圧成形)。

5.プレスと溶接(フュージョン):

- 成形されたシートがまだ熱く、真空/圧力によってそれぞれの金型に保持されている間に、2つの金型の半分(プラテン)が強い力で合わされる。

- 2枚のシートの端(および金型に設計された内部接点)を押し合う。余熱と圧力の組み合わせにより、熱可塑性材料が融合し、永久的な溶接部が形成される。

- ここでは、金型の「ピンチオフ」または「シャットオフ」部分の設計が重要である。余分な材料をきれいに切断したり、明確なフランジを作ったりしながら、材料が流れ、効果的に溶接できるようにする必要があります。

6.冷却:

- 新しく成形され溶接された部品は、冷却固化する間、密閉された金型内で加圧保持される。

- 冷却は多くの場合、アルミニウム金型内の流路に水を循環させることで促進される。

- 寸法安定性を維持し、反りを防ぐには、十分で均一な冷却が不可欠である。冷却時間はサイクル全体の中で重要な部分を占めます。

7.脱型/部品取り外し:

- 部品が十分に冷えて固まると、金型が開く。

- エアエジェクターや機械的なノックアウトは、金型から部品を離型させるのに役立つ。

- ロボットやオペレーターが完成品を取り出す。

8.トリミングと仕上げ:

- 溶接フランジ周辺の余分な材料(フラッシュまたは ピンチ・オフ・トリム)を除去する必要がある。これは通常、CNCルーター、型抜き、手作業で行われる。

- 穴あけ、インサートの取り付け(密閉されていない場合)、組み立てなどの二次的な作業が続くこともある。

ツインシート成形における重要なパラメータと影響因子

ツインシート成形部品の品質と一貫性には、数多くのパラメータが影響する:

1.シート温度: 最も重要なパラメータ。各シートに均一で、特定の素材に最適でなければならない。

2.加熱時間: シートの温度に直接関係する。短すぎると加熱不足になり、長すぎると過熱/たるみになる。

3.金型温度: 冷却速度、表面仕上げ、反りの可能性に影響。金型温度を一定に保つことが重要。

4.バキュームレベルとタイミング: バキュームが不十分だと鮮明度が悪くなり、適用が遅すぎても早すぎても問題が生じる。

5.空気圧(使用する場合): 圧力成形またはプリブローのレベルとタイミング。

6.プレス力(トン数): 部品を押しつぶすことなく強力に溶接するには、十分な力が必要である。

7.プレス/ウェルド時間: シートは溶接温度で加圧保持される。

8.冷却時間: 脱型時に部品が固化し、その形状を維持するのに十分でなければならない。

9.材料特性: メルトフローインデックス、メルト強度、耐たるみ性、原板の厚さ許容差。

10.金型設計: ベント、ピンチオフデザイン、冷却チャンネルレイアウト、アライメント精度。

11.周囲条件: 工場内の温度や湿度が極端に変化すると、材料の挙動や加熱に影響を与える可能性がある。

ツインシート成形の成功に不可欠な設計上の考慮事項

ツインシート成形プロセス専用に部品を設計することは、製造性、性能、費用対効果にとって極めて重要である:

1.ドラフトの角度:

金型からの部品の離型を容易にするため、すべての垂直壁面に余裕のある抜き勾配(通常、片側3~5度以上)が不可欠である。

2.ラディとフィレ:

鋭利なコーナーは避ける。材料の減肉、応力集中、ひび割れを防ぐため、すべての内外コーナーには余裕のあるRをつける。

3.肉厚のばらつき:

肉厚は変化することを理解してください。より伸ばした部分はより薄くなる。最小限界肉厚を満たすように設計する。薄肉化が懸念される場合は、強度を確保するためにリブやキスオフを考慮する。

4.溶接フランジ/ピンチオフ設計:

- 溶接フランジのためのスペースを確保する。

- 工具のピンチオフ・エリアの設計は、溶接の品質とトリミングの容易さを決定する。

- 堅牢な溶接のために十分な材料を確保する。

5.ドローレシオ:

開口部に対するドローの深さの比率。ドローの深さが深いと、より薄くなる。ドロー比は、選択した素材に対して妥当な値に保つ。(例えば、1:1のドローレシオは、深さが幅/長さに等しいことを意味する)。ドロー比が高くなると(例えば、3:1や4:1)、ますます難しくなります。

6.内部の「キスオフ」機能:

これは、2枚のシートが接触し、内部で溶接される点またはリブである。剛性と強度を大幅に向上させる。配置や大きさは慎重に設計する。

7.アンダーカット:

コラプシブルコア、カム、その他の可動工具コンポーネントを使えば可能だが、工具製作に複雑さとコストがかかる。

8.表面の仕上げと質感:

金型表面にテクスチャーを施して、プラスチック部品にテクスチャーを付与することができます。これにより、小さな欠陥を隠し、美観を向上させることができる。

9.公差:

ツインシート成形は通常、射出成形よりも公差が緩い。これを念頭に置いて設計してください。一般的な公差は、部品のサイズや複雑さにもよりますが、±0.5mmから±1.5mm以上です。

10.素材の選択:

最終用途の要件(強度、耐薬品性、温度暴露、UV安定性)とツインシート成形への適合性(溶融強度、延伸性)に基づいて材料を選択する。

複雑な中空構造の設計と費用対効果を解き放つ

ツインシート熱成形の可能性を追求します。2枚のプラスチックシートを同時に成形・融着することで、複雑な内部構造、二重壁、高集積化を実現し、製造コストを最適化します。

製造可能な設計:ツインシート成形のベストプラクティス

製造可能な設計(DFM)の原則を遵守することは、高品質でコスト効果の高いツインシート部品を製造するための鍵となります:

1.可能な限り幾何学を単純化する:

複雑な形状は、金型コストと加工上の課題を増加させる。

2.公称肉厚を一定に保つ:

ばらつきは避けられませんが、まずは公称板厚を一定にし、局部的な過度の薄化を最小限に抑えるような設計にしましょう。

3.半径を最大にする:

余裕のある半径(材料厚の最低3倍、理想的にはそれ以上)は、材料の流れを改善し、応力を軽減し、破れを防ぐ。

4.適切なドラフトを組み込む:

少なくとも片側3°が良い出発点である。テクスチャーのある表面や深いドローの場合は特に、より多い方が良い。

5.溶接位置を明確にする:

溶接線が、ピンチオフに耐えられ、構造的な完全 性を確保できる場所にあることを確認する。重要な機能的特徴を溶接線に近づけな いようにする。

6.効果的なキスオフをデザインする:

- 強力な内部溶接のために十分な表面積を確保する。

- エアポケットを作るようなキスオフは避ける。

- 両方のシートからマテリアルフローへの影響を検討する。

7.収縮を考慮する:

すべてのプラスチックは冷却時に収縮します。金型を設計する際には、材料固有の収縮率を考慮してください。

8.トリミングの要件を検討する:

トリミングが簡単で、部品の完全性を損なわないように部品を設計する。トリミングツールに簡単にアクセスできるようにする。

9.早期にカプセル化を計画する:

インサートやその他の部品が封入される場合は、成形中にそれらを正確に位置決めし、保持するための特徴を金型に設計する。

10.公差を現実的に指定する:

工程能力を理解し、公差をオーバースペックにしないこと。

11.メーカーと連絡を取る:

設計者とツインシート成形のスペシャリストとの早期のコラボレーションは、工程に最適な設計を行うために非常に重要である。

ツインシート成形でよくある問題のトラブルシューティング

| 問題 | 考えられる原因 | ソリューション |

|---|---|---|

| 溶接不良/層間剥離 | 不十分なシート温度、不十分なプレストン数、不適切な溶接時間、汚染されたシート表面、不適合な材料、不十分なピンチオフ設計。 | シート/金型温度の上昇、プレストン数の増加、溶接時間の最適化、シートのクリーニング、材料適合性の検証、ピンチオフの再設計。 |

| 過度の菲薄化/穴 | オーバーヒート、金型の鋭い角、過剰な絞り率、不十分な材料厚、不十分な予備延伸。 | シート温度を下げる、半径を大きくする、絞り深さを小さくする、厚いシート材を使用する、プリブローやプラグアシストを最適化する。 |

| ウェビング/ブリッジング | 真空不足、空気の閉じ込め、完全成形前の材料の早すぎる冷却、シートの冷えすぎ。 | 真空度を上げ、金型の通気性を改善し、シートが最適な成形温度になるようにし、加熱サイクルを最適化する。 |

| 反り/歪み | 不均一な冷却、不十分な冷却時間、内部応力、部品設計の不備(支えのない大きな平坦部など)。 | 金型冷却の最適化(均一性と速度)、冷却時間の増加、部品のアニール(該当する場合)、剛性を向上させるためのリブやキスオフの追加、シート温度の調整。 |

| 表面のシミ/チリマーク | 金型が冷たすぎる、シートが冷たすぎる、材料中の水分、金型やシートの汚れ。 | 金型やシートの温度を上げ、吸湿性のある材料をあらかじめ乾燥させ、金型やシートを十分に洗浄する。 |

| 一貫性のない部品品質 | シート温度の変動、材料の不均一性、サイクルタイミングの変動、ツーリングの摩耗。 | 工程管理を強化し、材料の品質を確認し、可能な限りサイクルを自動化し、工具を定期的に検査・保守する。 |

| 脱型の難しさ | 抜き勾配の不足、適切な工具を使用しないアンダーカット、詰め込みすぎや金型が熱すぎることによる部品の固着。 | 抜き勾配を大きくする、アンダーカット用に再設計する、または適切な工具を使用する、冷却を最適化する、必要であれば離型剤を塗布する(通常は避けるが)。 |

ツインシート成形部品の品質管理と検査

高い品質を維持するためには、検査に対する体系的なアプローチが必要である:

1.原材料の検査:

シートの厚さ、色、材料の種類、汚れや損傷がないことを確認する。

2.ファーストオフ検査:

セットアップまたは工程変更後、最初に製造され る部品を徹底的に検査すること。すべての重要な寸法、溶接の完全性、肉厚、外観をチェックする。

3.工程内チェック:

定期的に監視する:

- シート温度(パイロメーター使用)。

- サイクル時間(加熱、成形、冷却)。

- 真空度と圧力レベル。

- 部品の欠陥(ショートショット、ウェビング、反り、表面の傷)を目視検査する。

- 溶接の完全性(例:溶接部を切り開いてサンプル部品の破壊試験、または該当する場合は非破壊法)。

4.寸法チェック:

ノギス、ゲージ、CMM(三次元測定機)を使用し、サンプリングベースで重要な寸法を測定する。

5.機能テスト:

該当する場合、部品が意図された機能を果たすための試験を行う(例:タンクの漏洩試験、パレットの荷重試験)。

6.化粧品検査:

色の均一性、表面の仕上げ、傷や跡がないことを確認する。

7.ドキュメンテーション:

工程パラメータ、検査結果、実施された是正措置の記録を保持する。

意思決定支援ツインシート成形はあなたのプロジェクトに適していますか?

ツインシート成形が適切な工程かどうかを判断するために、以下の質問を参考にしてください:

1.パーツの機能(強度、浮力、断熱、ダクトなど)にとって、中空構造または二重壁構造は不可欠か、または非常に有益か。 (YESはツインシーツを指さす)

2.予想される年間生産量は? (数百から数万が適合することが多い。非常に少ない場合は試作品や他の方法、非常に多い場合は射出成形やブロー成形が好まれるかもしれない)。

3.部品のサイズは? (ツインシートは、射出成形金型が過度に高価になるような中型から超大型部品に優れている)。

4.金型費用は大きな制約ですか? (ツインシート金型は一般的に射出/ブロー成形よりも少ない)。

5.部品の反対側に異なる色や材質の要求がありますか? (ツインシーツでも可能だが、複雑な場合がある)。

6.部品内に他の部品(発泡材、金属補強材など)を封入する必要がありますか? (ツインシートの重要な強み)。

7.構造的な要件は何ですか? (ツイン・シーツは重量に対する強度が高い)。

8.公差は非常に厳しいですか(例えば、サブミリメートル)? (射出成形の方がいいかもしれない。ツインシートの方が公差が広い)。

9.その部品は非常に複雑な外形や内部構造を持ち、高い精度を必要としますか? (射出成形の方が、非常に複雑なディテールをより忠実に再現できるかもしれない)。

10.主な材料要件は何ですか? (成形可能な熱可塑性プラスチックでなければならない)。

多くの回答がツインシート成形の利点に傾いているのであれば、さらなる調査の有力な候補となるだろう。

より広い文脈:関連する製造技術とコンセプト

1.単板熱成形(真空成形、圧空成形、ドレープ成形):

上流/シンプル: ツインシート成形は、これらの工程を発展させたものである。シングルシート成形は、1枚のプラスチックシートからオープンフェースの部品を作ります。よりシンプルで、一般的に金型/部品コストが低いが、一工程で密閉された中空構造を作ることはできない。

2.ブロー成形(押出ブロー成形、射出ブロー成形、ストレッチブロー成形):

中空部品の代替: ブロー成形は、ボトルやタンクなどの中空部品の大量生産に適している。通常、パリソン(溶融プラスチックのチューブ)を押し出すか、プリフォームを射出成形し、金型内で膨らませます。同程度の部品サイズの場合、金型はツインシートよりも高価になることがありますが、部品コストは非常に大量に生産するほど低くなります。

3.回転成形(Rotomolding):

大型で複雑な中空部品の代替: プラスチック粉末を金型に充填し、加熱して多軸回転させる。パウダーは溶けて金型の内側をコーティングします。均一な肉厚で応力のない部品ができ、非常に大きなタンクや複雑な中空形状に最適。サイクルタイムは長く、部品コストは高くなるが、金型は比較的安価である。

4.射出成形:

大量で精密な代替品: 溶融プラスチックを鋼鉄製の金型に高圧で射出する。複雑で高精度の部品を大量に生産するのに適している。金型は非常に高価。ガスアシストや、2つの半体を成形し、それらを組み立て/溶接することによって中空部品を作ることができるが、一体型ツインシート成形に比べて工程とコストが増える。

5.構造発泡成形:

硬くて軽い部品の代替: 射出成形の一種で、発泡剤を導入し、セル状のコアと固い表皮を作る。軽量で剛性の高い部品ができる。ツインシートのように本質的に中空ではない。

6.プラスチック押出:

上流工程: 連続したプロファイル、シート、チューブ、フィルムを製造。ツインシート成形に使用されるプラスチックシートは、それ自体が押出成形の製品である。

7.接合・組立工程

川下/代替案 ツインシートを使用しない場合、別々に成形された2つの部品は、超音波溶接、熱板溶接、接着剤、または機械的ファスナーを使用して接合され、中空アセンブリが作成される可能性があります。ツインシートは、この接合工程を成形工程に統合します。

ツインシート成形の将来動向とイノベーション

ツインシート成形業界は、より高い効率性、より良い品質、そして能力の拡大への要求に後押しされ、進化し続けている:

1.高度な材料配合:

要求の厳しいツインシート用途に適した、溶融強度の向上、延伸性の改善、特定の特性(耐熱性の向上、衝撃強度の改善、持続可能性/リサイクル含有量など)を持つ熱可塑性プラスチックの開発。

2.機械制御と自動化の改善

- より洗練されたPLC制御により、加熱、圧力、真空、タイミングを正確に管理。

- シートのローディング、パーツの取り外し、トリミングなどの二次加工にロボットの使用が増加。

- 品質保証と予知保全のためのリアルタイムプロセス監視とデータロギング。

3.加熱技術の強化:

シートの温度均一性を最適化し、エネルギー消費量を削減するために、より細かいゾーン制御が可能な高度なIRヒーターなど、より効率的で精密な加熱システムを採用。

4.シミュレーションソフト:

ツインシートの成形工程をシミュレートするためのCAE(コンピュータ支援エンジニアリング)ツールの普及。これにより、材料の挙動を予測し、潜在的な薄肉化やウェビングの問題を特定し、物理的な金型を製作する前に金型設計を最適化することができ、開発時間とコストを削減できる。

5.より大きく、より複雑な部品:

さらに大きなシートを扱い、複雑な内部構造を含む、より複雑な形状を成形できる機械に向かって突き進む。

6.インモールドラベリング/デコレーション(IML/IMD)の統合:

射出成形ではより一般的だが、同様の技術を熱成形に応用し、金型内で直接加飾部品を作ることに関心が集まっている。

7.持続可能な実践

リサイクル可能な材料の使用、部品あたりのエネルギー消費量の削減、スクラップの最小化に重点を置く。

8.ハイブリッド・プロセス:

ツインシート成形を他の技術と組み合わせることで、独自の部品特性や効率を達成することを探求する。

よくあるご質問

入門編 アップラステック

質問がありますか?私たちがお答えします。

当社は押出成形、真空成形、ブロー成形、精密金型製作を専門としており、お客様の多様な製造ニーズに対応するカスタマイズされたソリューションを提供しています。

自動車、エレクトロニクス、消費財、パッケージングなどさまざまな業界と協力し、B2Bパートナーシップに重点を置き、押出成形、熱成形、ブロー成形、精密金型製造などのソリューションを提供している。

はい、お客様独自の要件に合わせてソリューションをカスタマイズします。

お問い合わせ

お見積もりはメールまたは下記フォームからお気軽にお問い合わせください。

Eメール:uplastech@gmail.com