プラスチック押出成形の一般的な欠陥と解決策とは?

プラスチック押出成形は、パイプ、形材、フィルム、シートなどを作るのに多く使われています。しかし、押出成形では、製品の外観や機能を台無しにする欠陥が発生することがあります。そうなるとコストが上がり、生産が遅くなってしまいます。プラスチック押出工程では、気泡、亀裂、不均一な厚み、色の違いといった問題に直面します。原因を特定し、的を絞った解決策を実施することで、コストを削減し、生産効率を向上させることができます。プラスチック押出の気泡欠陥とその解決策とは?気泡欠陥は通常、製品の表面や内部に気泡が存在することを特徴とし、これが製品の外観や機械的特性に影響を及ぼします。

プラスチック押出成形と射出成形の違いは?

プラスチック押出成形と射出成形は、プラスチック加工でよく使われる2つの製造工程である。両者は製造工程で異なる技術と設備を使用するため、用途やコスト効率に大きな違いがあります。この記事では、この2つの工程を比較し、その違いと適用シーンについて理解を深めていただきます。プラスチック押出成形は連続製品に適しており、射出成形は複雑な部品に適しています。これらの工程を理解することで、企業は生産における効率とコストのバランスを取り、最適な結果を得るために十分な情報を得た上で選択することができます。プラスチック押出成形と射出成形の違いは何ですか?プラスチック加工において、成形工程は非常に重要です。どのように成形されるかを決定するものだからです。

押出品質管理において背圧が重要な理由とは?

押出成形における背圧は、最終製品の品質に大きく影響する重要なパラメータです。背圧とは、溶融プラスチックが押出機のスクリューに与える抵抗のことで、ダイを通して押出される前に材料が適切に溶融、混合、均質化されることを保証します。背圧1 を理解し制御することは、一貫した製品品質を達成し、工程効率を最適化し、生産コストを削減するために不可欠です。背圧は、押出成形における均一な溶融、完全な混合、安定した出力を保証し、包装、建築、自動車などの業界全体の製品品質を向上させます。このブログでは、押出成形の品質管理における背圧の重要性を探ります2。ここでは、背圧の定義、分類、適用シナリオ、技術的 [...]...

最適な押出成形のために温度プロファイルをどのように調整すべきか?

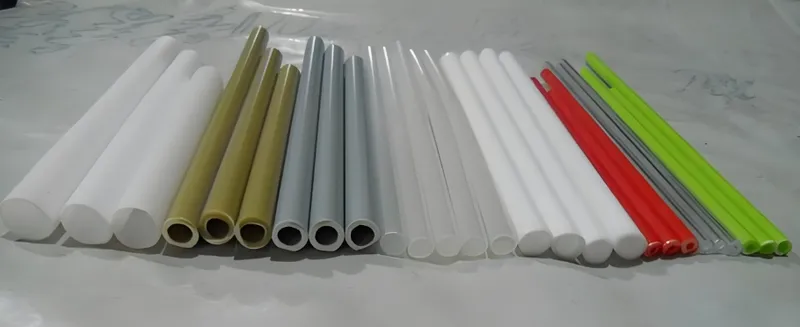

押出成形は、プラスチックや金属などの材料をダイに通すことによって、パイプ、シート、ロッドなどの連続した形状に成形する、広く使用されている製造プロセスです。高品質の押出成形を実現するための重要な要因は、温度プロファイル1(押出機のさまざまなゾーンにわたる特定の温度設定)を慎重に調整することです。温度プロファイルを適切に調整することで、材料が均一に溶融し、スムーズに流れ、所望の特性を持つ製品が形成されます。このブログでは、最適な押出成形のための温度プロファイル調整の要点について、初心者から熟練した専門家まで幅広く解説します。押出成形において温度プロファイルを調整することで、均一な溶融、スムーズな流動、高品質な製品が得られます。

プラスチック押出成形の未来を形作る新技術とは?

プラスチック押出業界は、持続可能性、効率性、多用途性を向上させる技術革新に牽引され、変革期を迎えています。環境に優しい材料、高性能製品、よりスマートな製造プロセスに対する世界的な需要が高まる中、新たな技術がプラスチック押出成形の可能性を再定義しています。バイオプラスチック1からデジタル化まで、これらの進歩は、プラスチック押出成形が現代の課題に正面から取り組む未来を約束します。プラスチック押出成形は、バイオプラスチック、ナノ材料、デジタル化などの技術によって進化しており、持続可能で効率的、かつ高度にカスタマイズ可能な生産への道を開いている。この記事では、プラスチック押出成形の未来を形作る主要技術について掘り下げ、その定義、用途、利点、課題についての洞察を提供します。業界関係者であれ、好奇心旺盛な読者であれ、このガイド [...]...

プラスチック押出成形と他の方法との主な違いは?

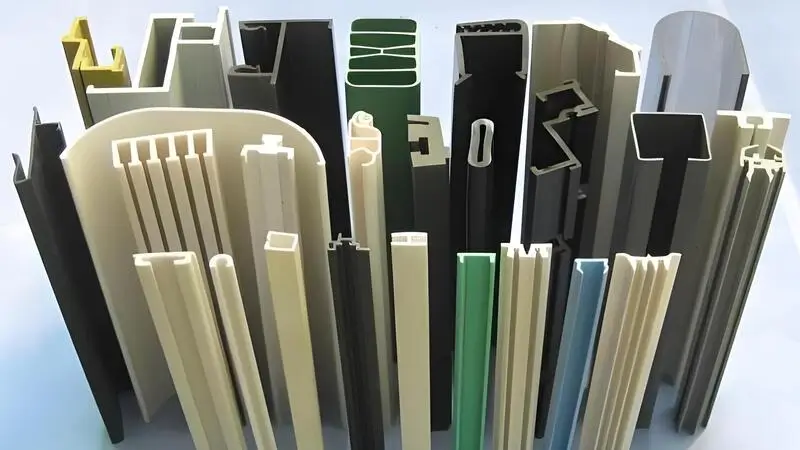

プラスチック製造にはさまざまな技術があり、それぞれが特定の製品タイプや生産ニーズに合わせて調整されている。その中でも、パイプやチューブ、窓枠のように、断面が均一で長く連続した形状を製造できるプラスチック押出成形1が際立っている。しかし、射出成形、ブロー成形、圧縮成形、回転成形、3Dプリンティングなどの他の方法は、用途に応じて明確な利点を提供します。これらの違いを理解することは、プロジェクトに適した製造プロセスを選択するために不可欠です。プラスチック押出成形は、パイプやシートのような連続的で均一なプロファイルを作成します。一方、射出成形のような方法は、玩具や自動車部品のような複雑で個別の部品を製造することに優れており、形状、体積、コストにおいてそれぞれ独自の強みがあります。その中で [...]...