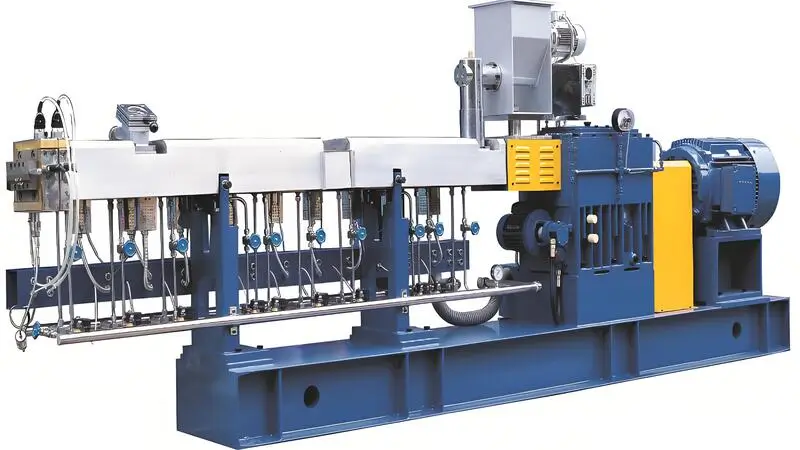

プラスチック押出成形は、効率と製品品質を損なう可能性のある課題に頻繁に直面し、多くの産業に影響を与えている。

プラスチック押出成形は、材料の流れが安定しない、オーバーヒート、ダイスの蓄積、製品の欠陥などの課題に直面しています。これらを解決することで、パッケージング、自動車、建設業界にとって不可欠な品質と効率を高めることができます。

この要約では主な課題を概説していますが、押出工程とその問題点をより深く理解することは、生産成果を向上させるために不可欠です。より深く掘り下げて、これらの問題を効果的に軽減する方法を学んでください。

プラスチック押出成形では、材料の流れが一定でないことがしばしば問題となる。真

流れが一定でないと、製品の寸法が不規則になり、品質が低下する可能性があるため、加工パラメーターを慎重に管理する必要がある。

すべての押出機は、押出工程中に過熱を経験する。偽

オーバーヒートは起こりうるが、適切な機器のメンテナンスと冷却システムによって、多くの場合防ぐことができる。

押出工程における材料選択は、どのような問題を引き起こしやすいか?

押出工程で適切な材料を選択することは、製品の品質と効率を維持するために非常に重要ですが、生産、一貫性、性能の課題につながることがよくあります。

押出成形において適切な材料を選択することは、製品の品質、加工効率、費用対効果を確保するために不可欠であり、機械的特性、熱安定性、加工のしやすさに影響を与えます。

プラスチック原料のプロポーショニング

プラスチック原料の割合が適切でない場合、例えば、調整がうまくいかなかったり、添加物が多すぎたり少なすぎたりすると、品質が悪くなる。 押出成形1 または製品の品質が基準に達していない。解決策原材料の比率は、製品の工程要求などに応じて合理的にコントロールする必要がある。

材料特性

材料を選ぶときは、融点、流動性、硬さなど、その特性について考えなければならない。材料が違えば特性も違う。材料が異なれば特性も異なるので、押出工程のパラメーターにも影響するんだ。

材料の粒子径

材料の粒子径は押出工程に大きな影響を与えます。粒子が大きすぎると、溶融物がうまく流れず、機械が詰まってしまいます。粒子が小さすぎると、気泡が入り、表面の見た目が悪くなります。

材料湿度

材料の水分も押出工程に影響を与えます。水分が多すぎると溶融劣化や気泡の原因となり、少なすぎると静電気や表面欠陥の原因となります。プラスチック原料の不純物が多すぎたり、水分が多すぎたりすると、押出成形が悪くなったり、製品の品質が規格に合わなくなったりする。解決策:生産前に原料を選別したり乾燥させたりする必要があり、同時に原料の品質管理と検査を強化する。

材料の選択を誤ると、押出製品の品質が損なわれる可能性があります。真

押出成形工程に適さない材料は、表面の凹凸、破断、変形などの欠陥につながり、最終製品の品質に影響を及ぼす可能性がある。

押出成形における材料の選択は、純粋にコストに左右される。偽

コストは要因の一つであるが、材料の選択には、押出工程との適合性や希望する製品特性も考慮する必要がある。

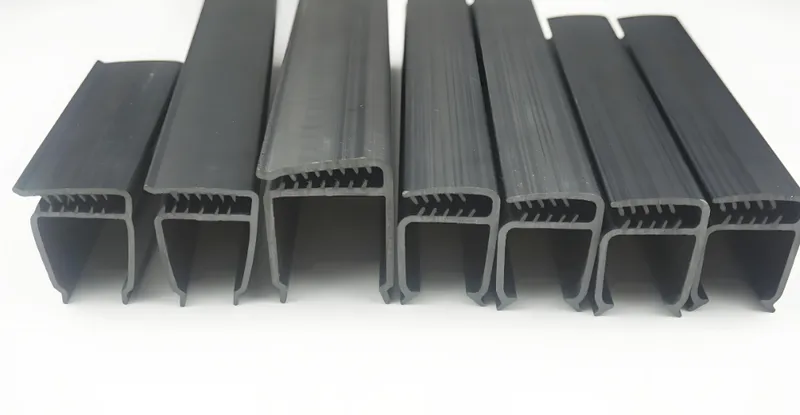

プラスチック押出工程における金型はどんな困難をもたらすか?

プラスチック押出工程における金型の問題は、生産効率を妨げ、製品品質に影響を及ぼし、さまざまな製造部門におけるメンテナンスコストの増加につながる。

プラスチック押出成形金型における課題には、表面欠陥、汚染、寸法の不揃いなどがあり、廃棄物やコスト増につながります。これらの問題に対処するためには、効果的な金型のメンテナンスと品質管理が不可欠です。

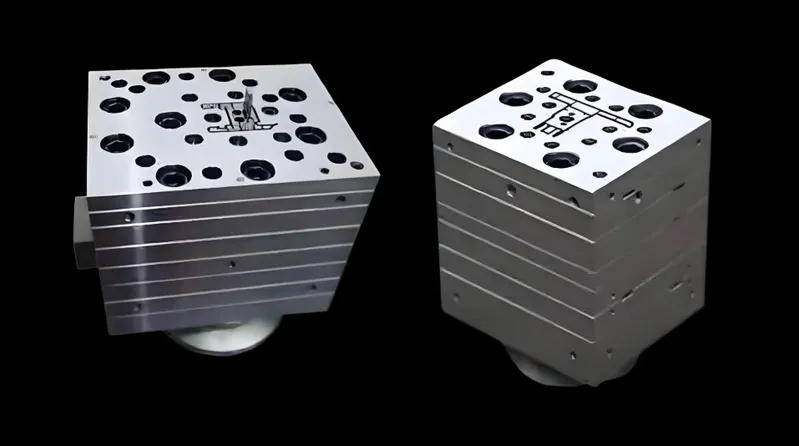

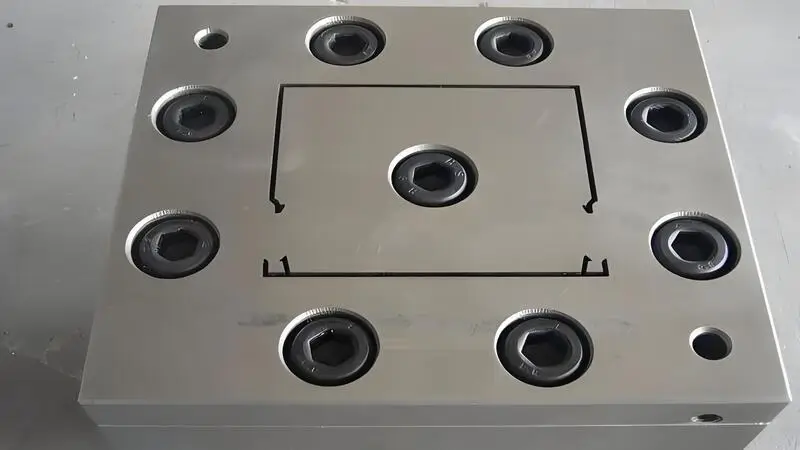

金型構造設計

金型構造の設計は、製品の品質を確保するために合理的でなければならない。金型の構造はできるだけシンプルにし、エッジが多すぎたり、複雑な構造にならないようにする。

金型材料の選択

金型材料は硬くて耐摩耗性があり、コストや加工の難易度も考慮する必要がある。一般的に使用される金型材料は合金鋼、超硬合金などである。

金型表面処理

金型の表面処理は、製品表面の品質を高め、摩擦を減らすことができる。一般的に使用される表面処理には、電気めっき、溶射、研磨などがある。

金型寿命の問題

- 問題だ:押出機のダイスは消耗が早く、頻繁に交換する必要がある。原因はダイの材質が適切でない、押出機の運転が適切でない、潤滑が良くない。対策より良いダイ材料を入手し、押出機を正しく稼動させ、潤滑とメンテナンスを改善する。

カビの詰まり

- 考えられる理由材料の粒子が大きすぎるか、不純物が多すぎるなど。解決策原料を選別して不純物を取り除き、適切な粒度にする。

定期的な金型メンテナンスで押出不良を低減真

金型の一貫した洗浄と検査は、汚染や欠陥を防ぎ、製品全体の品質を向上させ、廃棄物を削減する。

押出成形における金型の問題を防ぐことは不可能である。偽

難しいことではあるが、金型設計の最適化や定期的なメンテナンスといった事前対策を講じることで、押出工程における金型関連の問題を大幅に削減することができる。

押出工程におけるパラメータ設定は、しばしばどのような問題に遭遇するのか?

押出工程で最適なパラメーターを設定することは、効率的な生産に欠かせないが、さまざまな課題がしばしば発生し、製品の品質や一貫性に影響を及ぼす。

押出工程における重要な課題には、温度の均一性の維持、ダイスウェルの管理、高品質の製品に不可欠な一貫した材料フローの確保などがある。

温度管理

について 押出成形温度2 は、成形材料を可塑化し、プラスチック溶融流動を必要な条件にすることである。材料の可塑化と製品の品質と歩留まりは非常に重要な影響を与えます。プラスチック押出成形の理論的な温度ウィンドウは、粘性流動温度と分解温度の間にあります。

ポリオレフィンの場合、温度範囲はより広い。通常、融点以上280度以下で加工できる。ポリオレフィンの 押出成形温度3 を正しく理解するためには、まず加工する材料の温度限界と、その材料の物理的特性が温度とどのように関係しているかを理解する必要があります。材料の特性と法則を理解すれば、押出成形に適した温度範囲を選ぶことができます。

そこで、各セクションの温度を設定する際には、以下のことを考慮する必要があります:第一に、融点、分子量、メルトインデックスなど、ポリマーそのものの特性を考慮すること。第二に、装置の性能を考慮する必要があります。装置によっては、供給部の温度がメインエンジンの電流に大きな影響を与えるものもある。第三に、パイプダイヘッドから押し出されたビレットの表面が滑らかかどうか、気泡などの現象がないかどうかを観察することができます。

押出温度は、ヒーターの設定温度と、ヒーターの設定温度の合計です。 溶融温度4.加熱温度は、外部ヒーターから供給される温度である。溶融温度は、スクリューのフロント部分とヘッド接続部の間の材料の温度です。

バレルの温度は、フィードゾーンからダイヘッドまで平坦、上昇、下降、または混合することができます。主に材料と押出機の構造に依存します。

より良い外観と機械的特性を得るため、またダイでのうねりを抑えるため、一般的にボディ温度は低く、ヘッド温度は高くする。ヘッド温度を高くすると、材料がスムーズにダイに流れ込みやすくなりますが、押出成形品の形状が安定せず、収縮が大きくなります。

ヘッドの温度が低いと、材料は悪いプラスチックであり、溶融粘度が高く、ヘッド圧力が上昇する。この場合、製品の密度が高くなりすぎるが、収縮率は小さく、製品の形状は安定するが、加工が難しくなり、離型が大きくなり、製品の表面が粗くなる。また、押出機の背圧が高くなり、設備負荷が増加し、消費電力が増加する。

口金と中子の温度はチューブの表面仕上げに影響する。一定の範囲内であれば、口金と中子の温度が高いほど、チューブの表面の仕上がりは良くなる。

一般的に言って、口型の出口の温度は220度を超えてはならず、ヘッドの入り口の溶融物の温度は200度であるべきで、ヘッドの入り口と出口の溶融物の温度差は20度を超えてはならない。

融液と金属の温度差が大きいとシャークスキンが発生するからである。溶解温度が高すぎると、口型に材料が溜まってしまう。ただし、これは実際の状況に応じて判断すべきである。

溶融温度は、スクリューの端で測定される溶融物の実際の温度であり、従って従属変数である。主にスクリュー速度とバレル設定温度によって決定される。ポリエチレン管押出の溶融温度の上限は、一般に230度に設定されている。

一般的には200度前後が好ましい。ポリプロピレン・パイプの押出成形における溶融温度の上限は、一般的に240度である。溶融温度は高すぎてはならない。材料の劣化を考慮すると、温度が高すぎるとパイプの成形が困難になる。

押出圧力制御

押出工程で最も重要な圧力パラメータは溶融圧力であり、ヘッド圧力とも呼ばれる。一般的に 溶融圧力5 は押出機の出力を低下させ、製品のコンパクト性を高める。

しかし、過剰な圧力は安全上の問題をもたらす。溶融圧力の大きさは、原料の特性、スクリューの構造、スクリューの速度、プロセス温度、フィルターのメッシュサイズ、多孔質プレートなどに関係する。溶融圧力は通常10~30MPaの間で制御される。

送り速度制御

製品を送り出す速度と、表面のサイズと品質が大きく影響する。速すぎても遅すぎても、寸法の狂いや気泡などの問題が生じる。

冷却方法の選択

冷却方法の選択も製品の品質に影響する。一般的な冷却方法には、水冷、空冷などがある。実際の状況に応じて選択する必要がある。

ポリエチレンパイプの押出成形に必要な冷却水温度は一般的に低く、通常は20度以下である。PPRパイプの製造では、温度は前段でわずかに高く、後段で低くなり、温度勾配が形成される。

冷却水の流量調整もかなり重要だ。流量が多すぎると、パイプの表面が荒れて斑点やピットができる。流量が少なすぎると、パイプの表面に明るい斑点ができ、分布が不均一になったり、パイプの肉厚が不均一になったり、楕円形になったりして、抜けやすくなる。

スクリュー速度と押出速度

スクリュー速度は、重工業パラメータの押出速度、出力、製品品質を制御するために使用されます。単軸スクリュー押出機の速度が増加すると、歩留まりが増加する。せん断速度が増加すると、溶融物の見かけの粘度が低下する。これは、材料の均質化に適している。

同時に、可塑化が良好なため、分子間力が増大し、機械的強度が向上する。しかし スクリュースピード6 が高すぎたり、モーター負荷が大きすぎたり、溶融圧力が高すぎたり、せん断速度が高すぎたりすると、金型の膨れが大きくなり、表面が悪くなり、押出量が安定しない。

搬出速度

引き抜き機の速度は、製品の肉厚、寸法公差、性能、外観に直接影響します。従って、引抜機の速度は安定でなければならず、引抜機の速度はパイプ押出機の速度と一致しなければならない。パイプ押出機の速度に対する搬出機の速度の比は、製品の配向度を反映します。この比率を ドローレシオ7また、ドローレシオの値は1以上でなければならない。

速く引っ張れば引っ張るほど、パイプの肉厚は薄くなり、収縮時間も長くなる。ゆっくり引けば引くほど、パイプの肉厚は厚くなり、ダイスとキャリブレーターの間にプラグが入りやすくなります。これではせっかくの押出成形が台無しです。ですから、引きと速度をコントロールする必要があります。

背圧コントロール

押出機の押出工程スクリューの背圧が高すぎる、または低すぎる。原因は、スクリューの清掃が間に合っていないこと、バレルに異物が詰まっていること、背圧が適切に調整されていないことです。解決策は、定期的にスクリューを清掃し、バレル内の異物を除去し、背圧パラメータを調整することです。

搬出機の速度が速くなると、冷却・成形の温度条件が変わらない場合、搬出機の速度が速いと、成形スリーブ内の製品が冷却水槽に滞留する時間が比較的短くなり、製品が冷却・成形された後、製品内部にまだ余熱が残る。

この熱により、製品は、搬出される過程ですでに形成された配向構造から離反する。これにより、製品の配向度は低下する。

背圧が足りない:背圧とは、プラスチックが供給孔に流れ込むために乗り越えなければならない抵抗のこと。背圧が十分でない場合、プラスチックは完全に可塑化されないか、安定性を失う。解決策を大きくする。 背圧8 金型構造の変更や潤滑方法の変更などにより、適切な状態にする。

押出機スクリューの摩耗

押出機スクリュー摩耗の理由 押出機

スクリューとバレルの摩耗は通常、供給ゾーンと計量ゾーンで起こる。摩耗の主な原因は、ペレットが加熱され軟化したときのペレットと金属表面との間の乾式摩擦である。摩耗が減少した後

スクリューに異物が詰まると異常摩耗する。スクリューが詰まると、圧縮された材料によって「リング状」になる。スクリュー押出機に良い保護装置がないと、強い駆動力でスクリューがねじ切れることがある。

詰まると異常に大きな抵抗が生じ、ネジの表面に深刻なダメージを与え、銃身に深刻な傷をつける。直すのは本当に難しい。バレルはスクリューよりも長持ちするように設計されています。バレルの磨耗が正常であれば、普通は直さない。通常、バレルの内径とスクリューの外径の間の半径方向のクリアランスを回復させるためにスクリュースレッドを修正します。

押出機スクリュー摩耗ソリューション

ねじ山の局所的な損傷を直すには、特殊な耐摩耗・耐食合金を使用することができる。通常、不活性ガス・シールド溶接やプラズマ・アルゴン・アーク溶接を使用するとよい。また、金属溶射技術を使用して損傷を修復することもできます。

まず、磨耗したスクリューの円筒面を約1.5mmの深さまで研磨する。次に、表面に合金層を溶接して適切な大きさにし、機械加工に十分な材料を残すようにする。最後に、円筒面とねじ山を、ねじの元の寸法まで研磨する。

温度の均一性は、押出成形における最も重要な課題である。真

温度にばらつきがあると製品に欠陥が生じる可能性があるため、品質を確保するためには均一な加熱を維持することが不可欠です。

ダイスウェルは予測不可能であり、押出成形中に管理することはできない。偽

温度、圧力、押出速度などのパラメーターを調整することにより、ダイスウェルを制御することができ、製品の一貫性を向上させることができる。

プラスチック押出機 押出工程が他の問題で発生する可能性は?

プラスチック押出機の押出工程は、様々なプラスチック製品を生産するために重要ですが、生産量や品質に影響を与える課題に直面することがあります。

プラスチック押出成形の問題には、寸法のばらつき、溶融破壊、熱劣化などがあり、多くの場合、温度管理の不備、機器の摩耗、材料の選択ミスなどが原因となっている。

運営上の問題

オペレーターが設備や工程の要件を理解していないと、押出成形の結果が悪くなったり、製品の品質が基準に達しなかったりする。解決策オペレーターを訓練し、装置と工程の理解と習得を向上させる。

温度、湿度などの使用環境が悪いと、押出成形の結果に影響します。解決策温度や湿度などが適切な範囲になるように、生産環境を整える必要がある。

後処理の問題

ドローイングやカッティングなどの後加工技術を使うには、技術が必要です。何をやっているのかわからなければ、製品の品質にも影響します。解決策後加工のオペレーターを訓練し、指導することで、オペレーターが自分のしていることを理解し、正しく行えるようにする。

後処理装置が破損していたり、適切なメンテナンスが行われていなかったりすると、製品の品質にも影響する。解決策後処理装置を定期的に点検・整備・修理し、装置の損傷や故障を速やかに発見し対処する。

機材トラブル

押出機の温度がおかしい、ノズルが詰まっている、ノズルが磨耗しているなどの問題があると、押出不良や不良部品が発生します。解決策温度、圧力、ノズルの速度を調整し、マシンが正しく作動していることを確認する必要があります。マシンの清掃や手入れを怠ると、押出成形も台無しになってしまいます。解決策マシンを掃除し、手入れをし、壊れたら修理する必要があります。

変形と構造上の問題

- バレルの変形:樽の変形は可塑化効果を低下させ、成形できなくなる。解決策バレルが変形しているかどうかを検出するか、変形していることが判明した場合は、時間内にそれを交換してください。出来上がった製品が粗悪品になり、コストもかかります。こうしましょう:製品の肉厚が不均一にならないように設計しましょう。製品の形状や使用している素材を見て、壁の厚さが同じになるようにしましょう。

ホットメルトシステムの故障

-

温度制御の不具合: 温度調節が適切に行われないと、製品は故障する。解決策温度制御システムを修正するか、制御装置を交換し、温度制御パラメータを調整してください。

-

可塑化の失敗:可塑化とは、固形のプラスチックを溶かして流動させることです。可塑剤の温度、時間、品質が適切でないと、うまく可塑化せず、成形できない。解決策温度や時間を調整するか、バレルの量を増やして可塑剤を多くする。

給餌システムの故障

-

素材を変えることはタイムリーではない:異なる材料は、フィード量とフィード速度を調整する必要があります。解決策材料を定期的に交換するか、材料の性質に応じて調整してください。

-

供給パイプの詰まり: その結果、材料がスクリューに入らなくなり、材料が破損したり、スクリュー速度が速すぎてモーターが焼損したりします。解決策詰まったパイプを清掃するか、発熱体を追加してパイプを加熱する。

溶融破壊は、プラスチック押出成形において一般的な問題である。真

メルトフラクチャーは、押出機のダイ形状や速度設定がポリマーのスムーズな流れを妨げ、表面欠陥を引き起こすことで発生する。

プラスチック押出成形において熱劣化は避けられない。偽

熱劣化は、正確な温度制御と熱安定化材料の使用によって最小限に抑えることができ、製品の完全性を維持するのに役立つ。

結論

プラスチック押出工程では、原料の選択、金型の設計、工程パラメータ、設備の故障などの問題がしばしば発生する。原料の配合が適切でなかったり、水分が多すぎたり、粒子が大きすぎたりすると、製品の品質に影響が出る。金型の設計が悪かったり、摩耗していたり、目詰まりを起こしていたりする場合も、問題を引き起こす可能性がある。

品質を確保するためには、温度管理、押出圧力、供給速度、冷却を注意深く制御しなければならない。設備のメンテナンスと運転条件も成形結果に影響するため、オペレーターのミスを避けるためにオペレーターを教育する必要がある。適切な後処理技術と設備のメンテナンスは、製品の品質を向上させる。

-

押出成形を成功させ、高品質の製品を確保するために不可欠な技術やパラメータを理解するために、このリソースをご覧ください。 ↩

-

製品の品質と加工効率を高める押出成形の最適な温度設定をご覧ください。 ↩

-

押出成形の温度制御は、望ましい製品特性を達成するために不可欠です。この資料では、不可欠なガイドラインとヒントを提供します。 ↩

-

溶融温度を理解することは、押出工程を最適化し、製品品質を確保する上で極めて重要です。詳しくはこちらをご覧ください。 ↩

-

溶融圧力は、製品の品質と安全性に影響する押出成形における重要なパラメータです。その影響因子と管理について詳しくご覧ください。 ↩

-

スクリュー速度を理解することは、押出工程の最適化と製品品質の向上に不可欠です。詳しくはこちらをご覧ください。 ↩

-

ドロー比は所望の製品仕様を達成するために不可欠です。押出工程におけるドロー比の重要性について、詳しくはこちらをご覧ください。 ↩

-

背圧は適切な可塑化と安定性を確保するために不可欠です。押出成形における背圧の重要性をご覧ください。 ↩