熱成形は、熱可塑性プラスチックシートを加熱し、真空または圧力を加えてさまざまな製品に成形し、その後冷却して形状を整える多用途の製造技術である。このプロセスは、費用対効果と効率性の高さから、包装、自動車、電化製品などの業界では定番となっている。しかし、その適性は、効果的に生産できる製品や形状の種類によって大きく左右される。

熱成形は次のような製品に最適である。 包装トレイ1, 自動車パネル2また、比較的浅く、緩やかなカーブを持ち、鋭角やアンダーカットを避けた形状の器具ライナーもある。

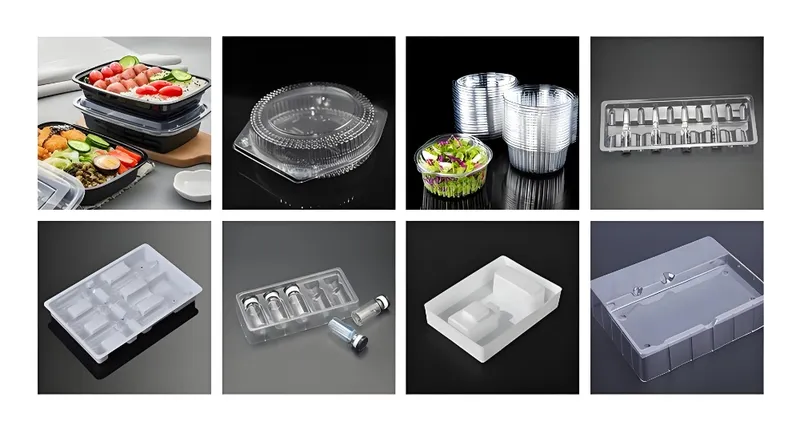

このブログ記事では、以下のような一般的な製品と形状について紹介する。 熱成形3また、設計上の重要な検討事項を探り、他の製造方法と比較します。新製品を設計する場合でも、生産を最適化する場合でも、このガイドは熱成形がどのような場合に輝くかを明らかにします。

熱成形は、単純で浅い部品にのみ適している。偽

熱成形は浅い部品を得意とするが、圧力成形のような高度な技術では、複雑な細部を持つより複雑な形状を作ることができる。

熱成形は、生産量が低~中程度の大型部品に費用対効果が高い。真

熱成形は、金型コストが低く、リードタイムが短いため、年間250~3000個の大型部品に最適です。

熱成形を使った一般的な製品とは?

熱成形は、軽量で耐久性に優れ、表面積の広い成形品を製造することができ、幅広い産業分野で利用されています。薄物から厚物まで適応できるため、コストとスピードが超精密公差の必要性を上回る用途に最適です。

一般的な熱成形製品には、包装用トレイがある、 自動車内装パネル4冷蔵庫のライナー、医療機器のケーシングなど、大型で浅い設計を効率的に処理できるこのプロセスの利点が活かされている。

| 製品タイプ | 産業 | 備考 |

|---|---|---|

| 包装トレイ | 食品、エレクトロニクス | 薄型、使い捨て |

| 自動車用パネル | 交通 | ヘビーゲージ、耐久性 |

| アプライアンス・ライナー | 家電製品 | 耐熱、大型 |

| 医療用ケーシング | ヘルスケア | 無菌、精密 |

包装トレイ

熱成形は、一般的に薄ゲージシート(0.060インチ以下) を使用した、包装トレイ、ブリスターパック、クラムシェルの製造の大部分を占めている。これらの製品は、食品や電子機器などの大量生産、使い捨て用途に最適で、短時間で生産でき、材料の使用量も最小限に抑えられる。以下のような企業がある。 アムコー 熱成形を活用したカスタムメイドの保護パッケージングソリューション。

自動車用内装パネル

自動車分野では、ドアパネルやダッシュボードカバーのような内装部品を、熱成形で製造している。 厚板5 (0.060インチ以上)。これらの部品は耐久性と美観が要求され、しばしば以下のような方法で強化されます。 加圧成形6 詳細なテクスチャ用。 フォーレシア は、このプロセスを用いて、厳格な基準を満たす軽量で堅牢なパネルを製造している。

アプライアンス・ライナー

熱成形は、耐熱性と断熱性のためにABSのような材料を利用し、冷蔵庫やオーブンのシームレスなライナーを製造する。大型の単一ピース部品をコスト効率よく成形できることが大きな利点です。 ワールプール 効率的な家電製品製造のために、この方法に依存している。

医療機器ケーシング

ヘルスケア分野では、PETGのような素材を用いて、精密で無菌のケーシングやトレイを熱成形しています。滅菌プロセスとの互換性により、貴重なものとなっています。 テックパック このようなソリューションに特化し、機能性と安全性を確保している。

熱成形は使い捨て製品にのみ使用される。偽

包装は主要な用途だが、熱成形は自動車部品や家電部品のような耐久消費財も生産している。

熱成形は、高精度で公差の厳しい部品を作ることができる。偽

熱成形は射出成形に比べて精度が劣るため、非常に厳しい公差が要求される部品には不向きである。

熱成形に適した形状とは?

熱成形に最も適した形状は、平らなシートを金型にかぶせたり、金型に押し込んだりすることに依存するこのプロセスに沿ったものである。深さ、角度、曲率などの幾何学的制約は、実現可能性を決定する上で重要な役割を果たします。

熱成形に適した形状は、緩やかなカーブで比較的浅いものである。 ドロー比最大3:17そして ドラフト角度1.5~5度8 離型を容易にする。

ドロー比

ドロー比(金型表面積を元のシート面積で割ったもの)は、理想的には3:1を超えないようにする。つまり、パーツの深さが幅の3倍を超えてはならない。例えば、6インチの深さのトレイは、少なくとも2インチの幅が必要です。

ドラフト角度

抜き勾配(1.5~5度)は、金型からの部品の取り外しを容易にするために側壁にテーパーをつける。例えば、深さ4インチの部品には3度、浅い部品には1.5度が必要です。

シャープコーナーとアンダーカットの回避

鋭利な角は材料を不均一に薄くし、アンダーカットは離型を複雑にする。可動金型部品はアンダーカットに対応できるが、追加コストがかかる。エッジが丸みを帯びたトレイは、鋭角のものより成形性が良い。

圧力成形による複雑な形状

真空成形は単純な形状に適している、 圧力成形はより高い圧力を使用する9 複雑なデザインの自動車パネルのような、詳細でテクスチャのある部品向け。 レイ・プロダクツ この能力を効果的に発揮している。

熱成形は、金型を追加することなくアンダーカットのある部品を製造できる。偽

アンダーカットは通常、可動金型部品または二次加工を必要とし、複雑さとコストを増加させる。

加圧成形では、真空成形よりも細部をシャープに仕上げることができる。真

加圧成形は、より高い圧力でシートを金型に押し込むため、より細かいディテールやテクスチャーが可能になる。

熱成形における設計上の注意点とは?

熱成形を成功させるには、製造性と性能のバランスを考慮した設計が重要です。重要なパラメータがこのプロセスを導きます。

熱成形の主な設計上の注意点としては、ドロー比を3:1まで維持すること、抜き勾配を1.5~5度にすること、などが挙げられる。 鋭いコーナーやアンダーカットを避ける10.

| 設計パラメータ | 推奨値 | 備考 |

|---|---|---|

| ドロー比 | 最大3:1 | 過度の薄毛を避ける |

| ドラフト角度 | 1.5~5度 | より深い機能のために大型化 |

| コーナー半径 | ≥ 材料の厚さ | 均一な分配を保証 |

| アンダーカット | 可動コアを避けるか、使用する | コストと複雑性の増大 |

素材の選択

PET(包装の透明性)、ABS(耐衝撃性)、PP(耐熱性)などの素材によって、成形性や特性が決まります。適切なものを選択することが、製品のニーズに合致します。

壁厚

伸びた部分で薄くなってしまうので、厚いシート(例えば、最終厚さ0.060インチに対して0.125インチ)から始めるか、リブを追加することで、余分な材料を使わず強度を確保する。

公差

公差は±0.020インチ程度で、熱成形はそれほど精密でない用途に適している。一部の医療用ケーシングに見られるように、より厳しい仕様では二次加工が必要になる場合があります。

熱成形は射出成形と同じ精度を達成できる。偽

熱成形は一般的に精度が低く、公差が非常に厳しい部品には適さない。

材料の選択は、熱成形部品の成形性と最終特性に影響を与える。真

素材によって伸縮特性が異なるため、最終製品での形状や性能に影響する。

熱成形と他の製造工程との比較

射出成形やブロー成形のような代替技術と比較すると、熱成形の強みと限界が明らかになる。

熱成形は以下を提供する 金型コストの低減11 そして リードタイムの短縮12 射出成形よりも精度が劣り、非常に複雑な部品や中空部品には適さない。

熱成形と射出成形の比較

-

金型費用: 熱成形の金型は50-90%安く、大型パネルの$P100,000に対して$P10,000である。

-

リードタイム ツール作成に数週間対数ヶ月。

-

精度が高い: 厳しい公差と複雑さでは射出成形が勝る。

-

材料の使用: 熱成形は、大型で薄肉の部品に適しています。

熱成形とブロー成形の比較

-

ジオメトリー: ブロー成形は中空のもの(ボトルなど)に適しており、熱成形は開いた浅い部品に適している。

-

効率が良い: 熱成形はより大きな部品を扱うことができる。

-

スピードだ: どちらもスピードは速いが、熱成形は平面的なデザインに効率よく対応できる。

熱成形は、すべての生産量において射出成形よりもコスト効率が高い。偽

大量生産の場合、射出成形はサイクルタイムが速く、自動化されているため、金型費用が高くなるにもかかわらず、費用対効果が高くなります。

熱成形は、ボトルのような中空部品を作ることができる。偽

熱成形は、中空で密閉された形状には適しておらず、ブロー成形が適している。

結論

熱成形は製造に適している 大型軽量部品13 包装トレイ、自動車用パネル、家電用ライナーなど、特に少量から中量に適している。その費用対効果やスピードの高さが際立ちますが、複雑で精密、または中空の設計にはあまり適していません。適切な製品、形状、設計上の考慮事項を使いこなすことで、その可能性を最大限に活用することができます。

-

熱成形の主要製品である包装トレイの製造工程と利点をご覧ください。 ↩

-

自動車産業における熱成形の具体的な用途とその利点についてご紹介します。 ↩

-

熱成形の基礎と様々な産業におけるその応用を理解するために、このリンクをご覧ください。 ↩

-

自動車内装パネルの製造工程と、その耐久性とデザイン性を高める素材についてご紹介します。 ↩

-

耐久性のある自動車部品を製造する上で重要な役割を果たす厚板について学ぶ。 ↩

-

圧力成形が熱成形製品の品質とディテールをどのように向上させるかをご覧いただき、高度な製造技術についての洞察を深めてください。 ↩

-

ドロー比を理解することは、熱成形を成功させ、最適な部品設計と材料使用量を確保するために非常に重要です。 ↩

-

抜き勾配は離型を容易にするために不可欠であり、最終製品の効率と品質に影響を与える。 ↩

-

圧力成形を探求することで、複雑なデザインを作成するための高度な技術が明らかになり、製品の能力が向上します。 ↩

-

鋭いコーナーやアンダーカットを避けることで、生産におけるコストと複雑さを軽減することができます。熱成形設計のベストプラクティスについて、詳しくはこちらをご覧ください。 ↩

-

金型コスト削減のメリットを理解することで、企業は生産予算を最適化し、収益性を向上させることができる。 ↩

-

リードタイム短縮の影響を探ることで、生産効率と顧客満足度を高める戦略が見えてくる。 ↩

-

大型軽量部品の用途を発見することは、革新的な製品設計や製造ソリューションのヒントになる。 ↩