押出成形製品の光沢レベルの管理は、美的魅力と機能的性能のバランスをとる製造の重要な側面です。光沢のある自動車トリムから艶消しの包装材料に至るまで、光沢の管理は、製品がどのように認識されるか、また実際の用途でどのように機能するかに影響します。このガイドでは、定義、影響因子、技術プロセス、実用的なツール、および関連技術を取り上げ、押出成形における光沢管理の要点を探ります。

押出製品の光沢管理には、材料の選択、プロセス・パラメーター、後処理を通じて表面の光沢をコントロールすることが含まれ、自動車、パッケージング、建築などの産業において、製品が美的・機能的要件を満たすことを保証する。

光沢レベルをマスターすることで、製品の品質と市場競争力を高めることができます。押出製品の完璧な仕上げを実現する方法をご覧ください。

光沢の管理は、押出成形品の美観と機能性の両方にとって極めて重要である。真

光沢は見た目の美しさだけでなく、耐久性や掃除のしやすさといった特性にも影響する。

押出成形品の光沢レベルは、使用される材料によってのみ決定される。偽

材料の選択も重要だが、プロセスパラメーターや後処理も光沢に大きく影響する。

押出製品における光沢とは何か、またその測定方法とは?

光沢は製品表面の特徴であり、視覚的および実用的な品質に影響を与えます。その定義と測定方法を理解することが、効果的な管理への第一歩です。

光沢とは、表面の輝きや光沢のことで、標準的な角度(20°、60°、85°)で鏡面反射する光の量によって測定される。 光沢計1結果はグロス・ユニット(GU)で表示される。

グロスの定義

光沢は、鏡面反射として知られる、鏡のように光を反射する表面の能力を表します。ISO2813:1994に概説されているように、光沢は標準化された角度(高光沢の場合は20°、一般的な場合は60°、つや消しの場合は85°)を用いて数値化されます。これはISO 2813:1994に概説されています。

測定技術

光沢計は、特定の角度で光を投射し、反射された強度を検出することで光沢を測定します。高光沢の表面は通常60°で70GUを超えるが、艶消し仕上げの場合は10GUを下回ることもある。このツールは、押出成形の品質管理に不可欠です。

| 測定角度 | 典型的な使用例 |

|---|---|

| 20° | 高光沢の表面(>70 GU) |

| 60° | 標準測定角度 |

| 85° | 低光沢またはマットな表面 |

光沢は光沢計を用いて標準角度で測定する。真

標準角度は、異なる製品間で一貫した比較可能な測定を保証します。

すべての押出成形品には、同じ光沢測定角度が必要です。偽

正確な測定を確実にするため、角度の選択は表面の光沢度によって異なる。

押出製品の光沢度に影響を与える要因とは?

押し出し成形品で望ましい光沢を達成するには、複数の変数に左右され、それぞれに慎重な検討が必要である。

押出製品の光沢レベルは、材料の種類、温度や冷却速度などの工程パラメータ、表面処理やコーティングなどの後処理方法によって影響を受ける。

素材の選択

基材が光沢の基礎を作る。ポリスチレンのような非結晶性プラスチックは、その透明性により高い光沢が得られるが、ポリエチレンのような半結晶性ポリマーは、結晶の形成により光沢が低くなる。充填剤(炭酸カルシウムなど)やワックスなどの添加剤は、光沢レベルをさらに調整することができる。充填剤は光沢を抑え、ワックスはマットな仕上がりを促進する。

プロセス・パラメーター

光沢に影響する主な押出設定は以下の通り:

-

溶融温度: 温度が高いほど表面が滑らかになり光沢が増すが、過度の加熱は劣化の危険性がある。

-

ダイの温度: 暖かいダイはフローと光沢を向上させるが、欠陥を避けるためにバランスを取る必要がある。

-

冷却速度: 徐冷は表面を平らにすることで光沢を増すが、急冷は光沢を鈍らせる可能性がある。

-

押出速度: 速度を遅くすると均一性と光沢が向上するが、速くすると欠陥が生じる可能性がある。

治療後の方法

熱や炎を使った)外部滑走やガス処理(二酸化炭素塗布など)のような押し出し後の技術は、光沢を洗練させることができる。これらの方法は、表面を研磨したり、酸化を和らげたりして、最終仕上げを調整します。

押出製品の光沢に影響を与える唯一の要因は材料の選択である。偽

光沢の決定には、プロセスパラメーターと後処理も重要な役割を果たす。

溶融温度が高いと、常に光沢レベルが高くなる。偽

過度の温度は素材の劣化を招き、光沢やその他の特性に悪影響を与える。

押出工程で光沢をコントロールするには?

グロス・コントロールは、材料の選択、機器の設定、品質保証を統合した意図的なプロセスである。

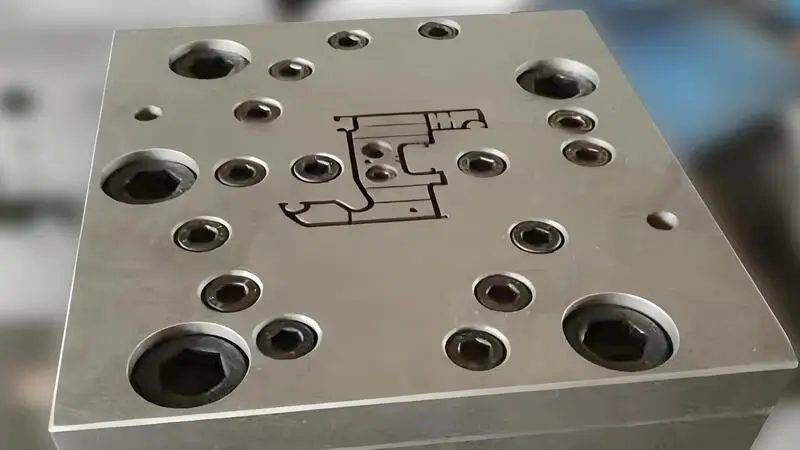

グロス・コントロール 突出部2 適切な材料を選択し、温度や冷却などのプロセスパラメーターを最適化し、必要に応じて後処理を施し、一貫した品質を確保する。

ステップ・バイ・ステップ・プロセス

-

目標グロスレベルを定義する: アプリケーションのニーズと業界標準に基づき、ご希望のGUレンジをご指定ください。

-

マテリアルを選ぶ: 例えば、高光沢ならポリスチレン、艶消しなら充填ポリエチレンなど。

-

押出セットアップの最適化: 滑らかなダイを使用し、PVCプロファイルの精密制御など、素材に適した温度を設定する。

-

処理パラメータを調整する: 溶融温度、冷却速度、速度を調整し、一貫性が保たれるように監視しながら、希望する仕上がりにする。

-

必要に応じて)後処理を施す: 必要に応じて、グライディングやガス処理を施し、光沢を高める。

-

測定と調整: 光沢計で光沢を確認し、仕様を満たすように工程を微調整する。

素材適合性

-

プラスチック: 非結晶性樹脂は高い光沢を出すのに優れているが、半結晶性樹脂は同様の結果を得るために処理が必要な場合がある。

-

ゴムだ: カーボンブラック入りの高エチレンゴムは光沢を高め、タルカムパウダーは炭酸カルシウムよりも光沢がある。

押出し製品で高い光沢を得るためには、後処理が常に必要である。偽

適切な材料選択と工程管理により、多くの場合、追加処理なしで高光沢を達成することができる。

グロス・コントロールには、複数のプロセス・パラメーターを正確にモニターする必要がある。真

一定の光沢レベルを得るためには、温度、冷却速度、押出速度などの要素を注意深く管理する必要がある。

グロス管理が重要なアプリケーションとは?

光沢管理は、表面仕上げが製品の成功を左右する産業において極めて重要です。

光沢の管理は、表面仕上げが製品の魅力、耐久性、機能性に影響を与える自動車、包装、建設業界では非常に重要である。

自動車産業

バンパーやダッシュボードなどの自動車部品には、美観と清掃性を高める高光沢仕上げが珍重されている。また、光沢はこれらの露出した部品の耐久性にも貢献します。

パッケージング

パッケージングでは、光沢は棚へのアピールを高め、高い光沢は高級感を示し、マット仕上げは環境に優しいブランディングに合致する。どちらを選ぶかは、マーケティングの目標次第です。

建設資材

窓枠やサイディングのような建材は、デザインの調和と耐候性のために光沢管理が必要であり、光沢と実用性のバランスをとる必要がある。

光沢の管理は、押出成形品において美観上の理由で重要なだけである。偽

美観は極めて重要だが、光沢は耐久性や清掃性といった機能的特性にも影響する。

高光沢仕上げは、押出成形品を使用するすべての産業で好まれている。偽

業界や用途によって、光沢の強いものからマットなものまで、さまざまな光沢レベルが要求される場合があります。

エクストルージョンはグロス・マネジメントの他の技術と比較してどうなのか?

押し出し成形を他の方法と比較することで、光沢制御における長所と限界が浮き彫りになる。

押出成形は、長く連続した形状の効率的な光沢制御を提供するが、射出成形や機械加工のような技術に比べて、より精密なパラメータ管理が必要になる場合がある。

| テクノロジー | 長所 | 短所 |

|---|---|---|

| 押出 | 長い形状に効果的で、光沢をコントロールできる | 正確なパラメータ制御が必要、欠陥リスク |

| 射出成形 | 高光沢仕上げ、複雑な形状 | 小ロットにはコストがかかるが、長尺には不向き。 |

| 機械加工 | 研磨による精密な光沢 | 時間がかかり、大型部品は高価 |

| キャスティング | 多様な仕上げが可能で、複雑さに対して費用対効果が高い。 | 後処理が必要な場合が多く、一貫性がない。 |

押出成形と射出成形の比較

射出成形は、研磨された金型を使用する高光沢の複雑な部品に優れていますが、長尺のプロファイルにはあまり効率的ではありません。押出成形は、パイプやシートのような連続した形状に適しており、光沢を直接制御することができます。

押出と機械加工の比較

機械加工は研磨によって正確な光沢を実現しますが、大量生産には現実的ではありません。押出成形は、工程内で効率的に光沢を実現し、二次工程を最小限に抑えます。

押出成形は、あらゆる用途で高光沢を実現する最も費用対効果の高い方法です。偽

特定の形状には効率的だが、複雑な部品には射出成形のような他の方法の方が適しているかもしれない。

押出成形は、他の技術に比べてプロセスパラメーターをより正確に制御する必要がある。真

押出成形で安定した光沢を得るには、温度、冷却、速度を注意深く管理する必要がある。

グロス・レベルの管理に役立つ実用的なツールとは?

実用的なツールが光沢管理を合理化し、再現可能な結果を保証します。

実用的なツール 光沢管理3 には、プロセスの制限に関する設計チェックリストと、適切な材料とパラメータを選択するための意思決定ガイドが含まれている。

デザイン・チェックリスト

-

目標グロスレベルを定義する: GUの範囲と角度を設定する(例:標準は60°)。

-

マテリアルを選ぶ: 樹脂と添加剤を光沢の目標に合わせる。

-

金型設計の最適化: 金型の表面が滑らかであることを確認する。

-

プロセスパラメータを設定する: 温度、冷却、スピードをコントロール。

-

監視と調整: 光沢計のフィードバックを使って、リアルタイムで微調整を行う。

プロセス選択の意思決定

-

高光沢(>70 GU): アモルファスプラスチック、高温、グライディングを使用する。

-

低光沢(10GU未満): フィラーを追加し、粗さに合わせて冷却を調整し、トリートメントをスキップする。

-

バランスの取れたニーズ: 光沢と強度、コスト、耐久性を天秤にかける。

押出成形における一貫した光沢管理には、設計チェックリストが不可欠である。真

チェックリストは、すべての重要な要素がプロセスを通じて考慮され、管理されていることを確認するのに役立つ。

グロス管理の意思決定は単純で、トレードオフを必要としない。偽

望ましい光沢を得るには、コストや材料特性など、複数の要素のバランスを取る必要があることが多い。

押出成形におけるグロス管理に関連する技術とは?

グロス・マネジメントは、その応用を強化するテクノロジーのネットワークに接続している。

関連技術としては、樹脂開発のための材料科学、押出後の光沢調整のための表面処理、代替製造法のための射出成形のような並行プロセスなどがある。

アップストリーム・テクノロジーズ

ダウンストリーム技術

パラレルテクノロジー

-

射出成形: 複雑で光沢のあるパーツに適している。

-

熱成形: 制御された仕上げでシートを成形します。

材料科学の進歩は、押出成形における光沢管理に直接影響する。真

新しい樹脂や添加剤は、光沢特性をよりよくコントロールすることができる。

押出パラメータが完全に制御されていれば、表面処理は不要である。偽

最適な押出成形であっても、表面処理によってさらなる光沢の向上や修正が可能である。

結論

押出製品の光沢レベルの管理は、科学と実用性を融合させたダイナミックなプロセスです。材料の選択、正確な工程管理、戦略的な後処理を活用することで、メーカーは多様なニーズに合わせて光沢を調整することができます。本ガイドは、押出成形で一貫した高品質の仕上げを実現し、業界を問わず製品の魅力と性能を高めるための知識とツールを提供します。

-

光沢計の機能を理解することで、製造における品質管理プロセスを大幅に改善し、一貫した製品品質を確保することができます。 ↩

-

押出成形における光沢に影響を与える要因を探ることは、生産の最適化と製品品質の向上に役立つ。 ↩

-

光沢管理を理解することは、さまざまな業界で製品の魅力と機能性を最適化するために不可欠です。このリソースで知識を深めてください。 ↩

-

より良い光沢管理のために樹脂の特性を向上させることができる材料科学の最先端のイノベーションを探求してください。 ↩

-

製造工程で光沢を微調整する効果的な添加剤を作る際のポリマー化学の重要性をご覧ください。 ↩

-

表面処理技術により、押出後の光沢レベルと製品の美観を大幅に改善する方法をご覧ください。 ↩