ダイビルドアップは、しばしばダイドロール、ダイブリード、またはプレートアウトと呼ばれ、製品の品質を損ない、生産効率を妨げるプラスチック押出成形において頻繁に発生する課題である。この現象は、ダイ設計などの要因により、ダイ上、特にダイ出口やその近傍に材料が蓄積することで発生します、 材料特性1またはプロセス条件に起因する。円滑で高品質な押出工程を確保するためには、その原因を洞察し、効果的な防止策を実施することが不可欠です。

プラスチック押出成形におけるダイスビルドアップは、主に以下の要因によって引き起こされる。 ダイの出口形状2しかし、最適化された金型設計、プロセス補助剤、および材料管理によって軽減することができる。

適切な金型設計を行えば、金型の盛り上がりを完全になくすことができる。偽

適切な金型設計によって金型のビルドアップを大幅に低減することはできますが、材料特性やプロセス条件などの他の要因によって、完全に除去できない場合もあります。

材料特性は金型製作において重要な役割を果たす。真

ポリマーブレンドや分子量分布の広い材料など、特定の材料は、その化学組成や加工特性によりダイビルドアップを起こしやすい。

プラスチック押出成形におけるダイスビルドアップの原因とは?

ダイビルドアップは、押出工程で相互に作用する複数の要因の組み合わせに起因します。ここでは、その主な原因について詳しく見ていきます:

- ダイの出口形状: ダイ出口の形状と角度は、ビルドアップに大きく影響する。研究によると、90°の角度のような鋭いエッジや収束したダイ出口は、ダイリップビルドアップ(DLBU)を増加させる可能性がある。対照的に、面取りされた出口(例えば、HDPEでは15°)は、溶融圧力と速度を緩和することにより、ビルドアップを減少させることができる。ダイ出口の小さな半径(0.010インチ)のような些細な欠陥でも、ある種のポリマーでは表面引裂きやビルドアップの引き金になることがあります。 直鎖状HDPE溶融押出中の内部ダイドロ現象に対するダイ出口形状の影響; よりシャープなダイがより滑らかな押出を可能にする|Plastics Technology.

- 素材の特性: 添加剤、無機物、幅広い分子量分布(MWD)を持つポリマーは特に影響を受けやすい。例えば、材料中の水分は、高いせん断力と温度下で成分の分離を促進し、蓄積につながります。NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf;HDPEポリマーメルトのダイドロ現象の調査。

- プロセス条件: 高い溶融圧力と溶融速度は、ダイリップに軽い成分を引き寄せる真空や渦を発生させ、蓄積を悪化させることがある。この現象は、特に高速押出成形や、レオロジー・プロファイルの異なる材料を加工する場合に顕著です。

ダイビルドアップは高速押出工程でのみ発生する。偽

高速プロセスはダイビルドアップを悪化させる可能性があるが、ダイの設計や材料特性によっては、低速プロセスでも発生する可能性がある。

ダイの蓄積を防ぐには?

ダイスの蓄積を防ぐには、先を見越したオーダーメイドのアプローチが必要です。実績のある戦略をいくつかご紹介しましょう:

-

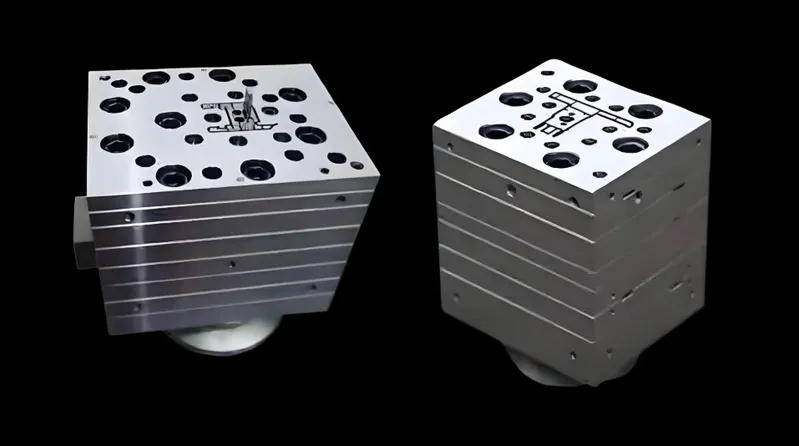

金型設計の最適化: ダイ出口をHDPE用の15°ベベルのような分岐形状に調整すると、溶融圧力と速度が低下し、ビルドアップを最小限に抑えることができます。このような修正は、まず小規模の装置でテストし、機械メーカーに相談することをお勧めします。NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf.

-

プロセス・エイドを使う: メルトフラクチャーを抑える添加剤は、ダイのビルドアップを軽減することもでき、大きな設備変更を伴わない柔軟なソリューションを提供する。

-

材料の水分をコントロールする: 材料を0.05wt%以下の水分まで乾燥させることで、特にポリマーブレンドにおける分離や蓄積を防ぐことができます。類似したレオロジープロファイルを持つ成分を合わせることで、さらにリスクを低減することができます。

-

ダイ・コーティングを施す: ダイ内部の均一な金属コーティングは、摩耗やポリマーの付着に耐えるが、定期的な再コーティングが必要な場合もある。

-

定期的なメンテナンスとクリーニング: ダイスの点検と清掃を定期的に行うことで、摩耗のチェックや適切なアライメントの確保など、蓄積の拡大を防ぐことができる。

加工助剤はダイスの堆積を防ぐ最も効果的な方法である。偽

工程補助は有効だが、金型設計や材料特性など、特定の原因によって最適な防止方法は異なる。

ダイビルドアップの影響を受ける一般的な材料とは?

素材によっては、その傾向が強いものもある。 ダイ・ビルドアップ3 それぞれの固有の特性によるものだ。以下はその内訳である:

| 素材 | ダイの蓄積に弱い | 備考 |

|---|---|---|

| 高密度ポリエチレン | 高い | 熱劣化やダイスウェルが起こりやすい。 |

| LDPE | 中程度 | 流動特性と含水率の影響を受ける。 |

| PP | 中程度 | 立体異性体と分子量分布に影響される。 |

| ポリマーブレンド | 高い | 剪断による分離は、大きな蓄積につながる。 |

-

LDPE(低密度ポリエチレン): 中程度の影響を受け、多くの場合、流動特性や水分と関連している。

-

PP(ポリプロピレン): グレードによって異なり、MWDが広いほど影響を受けやすい。

-

ポリマーブレンド: せん断と温度による部品の分離によるリスクが高い。

どの素材も同じように、金型に蓄積しやすい。偽

HDPEやポリマーブレンドのような素材は、その特性から影響を受けやすい。

ダイビルドアップのトラブルシューティングの手順は?

ダイの蓄積が発生した場合、構造化されたアプローチによって問題を特定し、解決することができる:

-

ソースを分離する: 原因物質を特定するため、ブレンド部品を個別に取り外します。

-

プライマリーポリマーを代用する: 別のポリマーをテストし、問題が材料固有のものかどうかを判断する。

-

金型出口を点検する: 摩耗、損傷、不適切な形状が堆積の原因となっていないか点検する。

-

より広いダイの出口を評価する: ジオメトリーの役割を評価するため、一時的に広い出口を使用する。

-

ビルドアップの組成を分析する: 蓄積物を調べて蓄積成分を特定し、処方を調整する。

ダイの蓄積のトラブルシューティングには、常にダイの交換が必要である。偽

多くの問題は、金型を交換することなく、工程や材料の調整で解決できる。

結論

プラスチック押出成形におけるダイビルドアップは、製品の品質と効率に影響する複雑な課題です。その原因であるダイス出口形状、材料特性、およびプロセス条件に対処し、最適化されたダイス設計、プロセス補助、および材料制御などのソリューションを適用することにより、製造業者はその発生を抑えることができます。定期的なメンテナンスと体系的なトラブルシューティングにより、スムーズな操業がさらに保証されます。