La termoformatura a doppia lastra è un processo di produzione specializzato che riscalda due fogli di plastica, li forma in stampi e li fonde insieme per creare un pezzo cavo a doppia parete. Questa tecnica è ampiamente adottata in settori come quello automobilistico, medico, dei beni di consumo e dei display commerciali per produrre componenti leggeri, resistenti e isolati. A differenza della termoformatura a foglio singolo, Termoformatura di fogli gemelli1 consente di realizzare caratteristiche su entrambi i lati del pezzo, offrendo una flessibilità di progettazione e una funzionalità uniche che ne fanno una scelta di spicco per molte applicazioni.

La termoformatura a doppia lastra è più conveniente dello stampaggio a iniezione per volumi di produzione moderati.Vero

Con costi di attrezzaggio più bassi e tempi di consegna più rapidi, la termoformatura in doppia lastra è spesso più economica per produzioni moderate rispetto allo stampaggio a iniezione.

La termoformatura a doppia lastra può produrre solo geometrie semplici.Falso

Pur con le sue limitazioni, la termoformatura Twin Sheet può creare pezzi complessi con caratteristiche su entrambi i lati, rendendola adatta a un'ampia gamma di applicazioni.

- 1. Quali sono i materiali più comuni utilizzati nella termoformatura a doppia lastra?

- 2. Quali sono le fasi del processo di termoformatura a doppia lastra?

- 3. Quali sono i fattori chiave del processo di termoformatura a doppia lastra?

- 4. Quali sono le applicazioni della termoformatura a doppia lastra?

- 5. Quali sono le differenze tra la termoformatura a doppia lastra e altri metodi?

- 6. Conclusione

Quali sono i materiali più comuni utilizzati nella termoformatura a doppia lastra?

La termoformatura di fogli gemelli funziona con una varietà di materiali termoplastici2, ognuno dei quali è stato selezionato per proprietà specifiche che rispondono a diverse applicazioni. La scelta del materiale influisce in modo significativo sulla resistenza, sulla durata e sulla funzionalità del pezzo finale.

I materiali più comuni sono ABS, HIPS, PC, HDPE e PETG, scelti per la loro resistenza, durata e facilità di formatura.

| Materiale | Proprietà | Applicazioni |

|---|---|---|

| ABS (acrilonitrile butadiene stirene)3 | Forte, durevole, resistente agli urti | Componenti per auto, beni di consumo |

| HIPS (polistirene ad alto impatto) | Leggero, economico | Imballaggi per alimenti, alloggiamenti |

| PC (policarbonato) | Elevata resistenza agli urti, chiarezza | Attrezzature di sicurezza, dispositivi medici |

| HDPE (polietilene ad alta densità) | Alta resistenza, resistenza chimica | Prodotti industriali, contenitori |

| PETG (polietilene tereftalato glicole) | Trasparente, resistente agli urti, facile da formare | Display, dispositivi medici |

Questi materiali vengono selezionati in base alle esigenze dell'applicazione: l'ABS per la sua durata nelle parti automobilistiche, il PETG per la sua trasparenza nei dispositivi medici o l'HDPE per la sua resistenza chimica negli usi industriali. Questa versatilità rende la termoformatura Twin Sheet adattabile a un'ampia gamma di settori.

L'ABS è il materiale più comunemente utilizzato nella termoformatura a doppia lastra.Vero

L'ABS è ampiamente utilizzato per le sue caratteristiche di resistenza, durata e facilità di lavorazione, che lo rendono ideale per un'ampia gamma di applicazioni.

La termoformatura a doppia lastra è limitata ai materiali a basso spessore.Falso

Il processo può gestire spessori di materiale da 0,060 a 0,500 pollici, consentendo di ottenere pezzi di dimensioni e resistenza diverse.

Quali sono le fasi del processo di termoformatura a doppia lastra?

Il processo di termoformatura Twin Sheet prevede una serie di fasi precise per trasformare due fogli di plastica in un unico pezzo cavo. Ogni fase svolge un ruolo fondamentale nel garantire la qualità e le prestazioni del prodotto finale.

Il processo comprende la preparazione del materiale, il riscaldamento, la formatura, la fusione, il raffreddamento e la rifilatura, tutti elementi essenziali per ottenere le caratteristiche desiderate del pezzo.

-

Preparazione del materiale: Vengono selezionate e preparate due lastre termoplastiche di spessore compreso tra 0,060 e 0,500 pollici, in base ai requisiti dell'applicazione.

-

Riscaldamento: Le lastre vengono fissate in telai e riscaldate uniformemente alla temperatura di formatura (ad esempio, 200-250°C per l'ABS) fino a renderle flessibili.

-

Formazione: Il vuoto o la pressione vengono applicati per modellare ogni lastra nel rispettivo stampo, creando la geometria desiderata.

-

Fusione: Gli stampi vengono uniti ad alta pressione (almeno 10.000 libbre) per fondere le lastre in punti predeterminati, formando un forte legame.

-

Raffreddamento: Il pezzo si raffredda all'interno degli stampi per fissare la forma e stabilizzare la struttura.

-

Rifilatura: Il materiale in eccesso viene rifilato dopo l'estrazione dagli stampi per ottenere le dimensioni finali.

La fase di fusione è la più critica nella termoformatura a doppia lastra.Vero

Una corretta fusione assicura un legame forte e senza soluzione di continuità tra le due lastre, essenziale per l'integrità strutturale del pezzo.

La termoformatura di lastre gemelle richiede un'attrezzatura specializzata.Vero

Il processo richiede macchinari in grado di gestire due fogli contemporaneamente e di applicare la pressione necessaria per la fusione.

Quali sono i fattori chiave del processo di termoformatura a doppia lastra?

Diversi fattori influenzano il successo della termoformatura Twin Sheet, incidendo sulla qualità, sulla resistenza e sull'aspetto del pezzo finale. Il controllo preciso di questi elementi è fondamentale per ottenere risultati costanti.

I fattori chiave includono selezione del materiale4, controllo della temperatura5, l'applicazione della pressione e la progettazione dello stampo, ognuno dei quali richiede un'attenta gestione.

-

Selezione del materiale: Il termoplastico giusto garantisce il raggiungimento delle proprietà desiderate, come la resistenza o la trasparenza.

-

Controllo della temperatura: Il riscaldamento uniforme previene la degradazione del materiale e garantisce una corretta formatura.

-

Applicazione della pressione: Una pressione adeguata (minimo 10.000 libbre) durante la fusione crea un legame solido tra le lastre.

- Progettazione di stampi6: Stampi ben progettati consentono la formatura e la fusione, influenzando la geometria del pezzo e il flusso del materiale.

| Fattore | Impatto sul processo |

|---|---|

| Selezione del materiale | Determina la resistenza, la durata e la compatibilità con i processi. |

| Controllo della temperatura | Influenza la formabilità e previene difetti come la deformazione |

| Applicazione della pressione | Assicura una forte fusione e l'integrità del legame |

| Progettazione di stampi | Influenza la forma, i dettagli e la facilità di rilascio dello stampo |

Il controllo della temperatura è l'aspetto più impegnativo della termoformatura a doppia lastra.Vero

Il mantenimento di un riscaldamento uniforme su entrambe le lastre è fondamentale per evitare difetti e garantire una qualità costante dei pezzi.

La progettazione dello stampo ha un impatto minimo sulla qualità finale del pezzo.Falso

La progettazione dello stampo influisce in modo significativo sui processi di formatura e fusione, influenzando la forma, la resistenza e l'aspetto del pezzo.

Quali sono le applicazioni della termoformatura a doppia lastra?

La termoformatura a doppia lastra viene impiegata in diversi settori industriali per creare pezzi che combinano resistenza, leggerezza e isolamento. La sua struttura cava e a doppia parete la rende ideale per le applicazioni che richiedono questi attributi.

Le applicazioni comprendono, tra l'altro, pannelli interni per autoveicoli, involucri per dispositivi medici, alloggiamenti per elettrodomestici e espositori commerciali.

-

Automotive: I pannelli interni, i cruscotti e i componenti delle finiture beneficiano di una riduzione della resistenza e del peso.

-

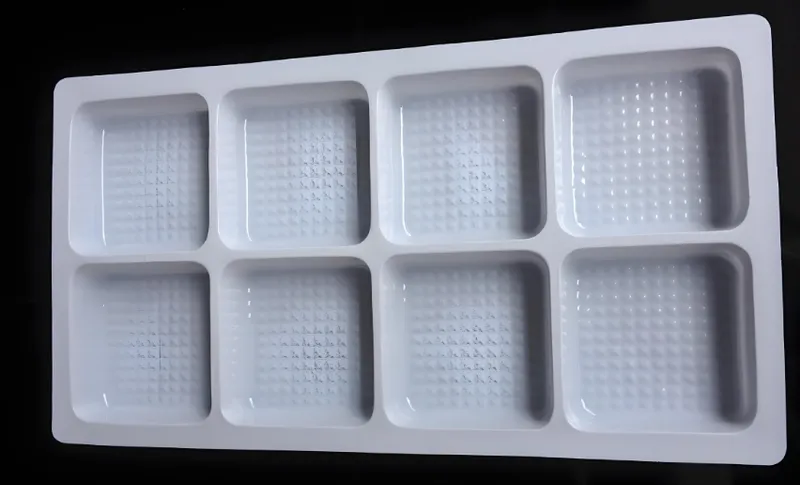

Medico: Le custodie, i vassoi e i coperchi dei dispositivi richiedono precisione e pulizia.

-

Beni di consumo: Gli alloggiamenti degli elettrodomestici e le attrezzature per il fitness richiedono durata ed estetica.

-

Commerciale: Gli espositori e le insegne sfruttano la struttura cava per l'isolamento.

La termoformatura a doppia lastra è utilizzata principalmente nell'industria automobilistica.Falso

Se l'industria automobilistica è una delle applicazioni principali, il processo è ampiamente utilizzato anche nell'industria medica, dei beni di consumo e commerciale.

La termoformatura a doppia lastra può produrre pezzi con un eccellente isolamento termico e acustico.Vero

La struttura cava fornisce intrinsecamente isolamento termico e acustico, ideale per applicazioni specifiche.

Quali sono le differenze tra la termoformatura a doppia lastra e altri metodi?

La termoformatura a doppia lastra si distingue da processi come la termoformatura a lastra singola e lo stampaggio a iniezione per i suoi vantaggi e limiti unici, che la rendono una scelta strategica in base alle esigenze del progetto.

Rispetto alla termoformatura a foglio singolo, la termoformatura a doppio foglio produce pezzi a doppia parete con maggiore resistenza e isolamento. Rispetto a stampaggio a iniezione7offre costi di attrezzaggio inferiori e tempi di consegna più rapidi per volumi di produzione moderati.

| Aspetto | Termoformatura di fogli gemelli | Termoformatura a foglio singolo8 | Stampaggio a iniezione |

|---|---|---|---|

| Parte Struttura | A doppia parete, cavo | A parete singola | Solido o cavo |

| La forza | Elevato, grazie alle doppie pareti | Moderato | Alto |

| Costo degli utensili | Moderato | Basso | Alto |

| Tempi di consegna | 6-10 settimane | 4-8 settimane | 3-6 mesi |

| Volume di produzione | Da moderato a elevato | Da basso a moderato | Alto |

| Flessibilità del design | Caratteristiche su entrambi i lati, isolamento | Limitato a un solo lato | Geometrie complesse |

-

Termoformatura a foglio singolo: Adatta per pezzi più semplici, a parete singola, con esigenze di resistenza inferiori.

-

Stampaggio a iniezione: Ideale per pezzi solidi complessi e in grandi volumi, anche se più costoso e più lento da lavorare.

- Termoformatura di fogli gemelli: Bilancia forza, flessibilità e costi per corse moderate.

La termoformatura a doppia lastra è sempre la scelta migliore per la produzione di pezzi cavi.Falso

Pur essendo eccellenti per molti pezzi cavi, altri metodi come il soffiaggio o lo stampaggio rotazionale possono essere più adatti per determinate geometrie o volumi.

La termoformatura a doppia lastra offre tempi di consegna più rapidi rispetto allo stampaggio a iniezione.Vero

Con tempi di consegna di 6-10 settimane rispetto ai 3-6 mesi dello stampaggio a iniezione, accelera l'ingresso sul mercato.

Conclusione

La termoformatura di lastre gemelle è una tecnica versatile, un processo efficace dal punto di vista dei costi9 che fornisce componenti resistenti, leggeri e isolati per settori che vanno dall'automotive al medicale. I suoi vantaggi - costi di attrezzaggio inferiori, tempi di consegna più rapidi e flessibilità di progettazione10-posizionandola come una valida alternativa ad altri metodi di produzione. Imparando a conoscere i materiali, le fasi e i fattori chiave, i produttori possono sfruttare la termoformatura Twin Sheet per realizzare prodotti di alta qualità in modo efficiente.

-

Esplorate i vantaggi della termoformatura a doppia lastra per capire perché è la scelta preferita in vari settori, migliorando il design e la funzionalità. ↩

-

Scoprite i principali materiali termoplastici utilizzati nella produzione per fare scelte consapevoli per i vostri progetti, garantendo resistenza e durata. ↩

-

Scoprite le proprietà uniche della plastica ABS e la sua ampia gamma di applicazioni, che la rendono una scelta popolare in diversi settori. ↩

-

Scoprite l'importanza della selezione dei materiali nella termoformatura a doppia lastra e come influisce sulla qualità del prodotto. ↩

-

Scoprite perché il mantenimento della temperatura corretta è essenziale per la riuscita della termoformatura delle lastre gemelle e per la prevenzione dei difetti. ↩

-

Scoprite le migliori pratiche di progettazione degli stampi per ottimizzare il processo di termoformatura e migliorare la qualità del prodotto. ↩

-

Scoprite i pro e i contro dello stampaggio a iniezione per capire come si colloca rispetto ad altri processi produttivi. ↩

-

Esplorate questo link per capire come la termoformatura a foglio singolo possa ottimizzare la produzione di pezzi più semplici. ↩

-

Scoprite come la termoformatura di lastre gemelle possa far risparmiare sui costi, mantenendo al contempo la qualità, e sia quindi una scelta intelligente per i produttori. ↩

-

Scoprite le possibilità di progettazione con la termoformatura di lastre gemelle che vi aiutano a innovare e a soddisfare le diverse esigenze del mercato. ↩