L'estrusione è un processo produttivo molto diffuso che modella materiali come plastiche e metalli in profili continui, come tubi, lastre o barre, forzandoli attraverso una matrice. Un fattore chiave per ottenere un'estrusione di alta qualità è la regolazione accurata di profili di temperatura1-Le impostazioni di temperatura specifiche per le diverse zone dell'estrusore. La corretta regolazione dei profili di temperatura garantisce che il materiale si sciolga in modo uniforme, scorra in modo fluido e formi un prodotto con le proprietà desiderate. Questo blog post vi guiderà attraverso gli elementi essenziali della regolazione dei profili di temperatura per un'estrusione ottimale, offrendo spunti di riflessione sia per i principianti che per i professionisti più esperti.

La regolazione dei profili di temperatura nell'estrusione assicura una fusione uniforme, un flusso regolare e prodotti di alta qualità, adattando le temperature della zona di alimentazione, delle zone del cilindro e della matrice al materiale e all'applicazione.

Che si tratti di produzione di film per imballaggio o di componenti automobilistici, capire come regolare queste impostazioni può fare la differenza. Scopriamo le basi, i dettagli tecnici e i consigli pratici per padroneggiare questo aspetto critico dell'estrusione.

I profili di temperatura sono essenziali per il successo dell'estrusione.Vero

Regolano la fusione e il flusso del materiale, prevenendo i difetti e garantendo una qualità costante del prodotto.

L'estrusione è limitata ai materiali plastici.Falso

L'estrusione è utilizzata per materie plastiche, metalli, ceramiche e altro ancora, in settori quali l'edilizia e l'elettronica.

- 1. Cosa sono i profili di temperatura nell'estrusione?

- 2. In che modo i materiali influenzano i profili di temperatura?

- 3. Quali sono i passaggi per regolare i profili di temperatura?

- 4. Quali sono le sfide che si presentano nella regolazione del profilo di temperatura?

- 5. Come variano i profili di temperatura a seconda del settore?

- 6. Quali sono i consigli pratici per ottimizzare i profili di temperatura?

- 7. Conclusione

Cosa sono i profili di temperatura nell'estrusione?

I profili di temperatura si riferiscono alle impostazioni della temperatura controllata lungo le zone dell'estrusore: la zona di alimentazione, la zona del cilindro e la zona della matrice. Ogni zona svolge un ruolo unico nella trasformazione della materia prima in un prodotto finito.

I profili di temperatura sono costituiti dalla zona di alimentazione (più fredda), dalle zone del cilindro (gradualmente più calde) e dalla zona della matrice (ottimizzata per la formatura), ognuna delle quali è studiata per garantire una fusione e un flusso adeguati.

| Zona | Intervallo di temperatura tipico (es. plastica) | Scopo |

|---|---|---|

| Zona di alimentazione | 20-60°C sotto il punto di rammollimento | Previene la fusione prematura |

| Zone barile | 150-250°C (a seconda del materiale) | Fonde e mescola il materiale |

| Zona di morte | 50-75°C sopra il punto di fusione | Modella e stabilizza il flusso |

Zona di alimentazione

Il zona di alimentazione2 introduce il materiale grezzo nell'estrusore. Viene mantenuto più freddo, spesso 20-60°C al di sotto del punto di rammollimento del materiale, per evitare una fusione prematura che potrebbe intasare il sistema o interrompere la consistenza dell'alimentazione.

Zone barile

Il cilindro, suddiviso in più zone, riscalda gradualmente il materiale fino al suo punto di fusione. Ad esempio, nell'estrusione della plastica, le temperature possono iniziare appena sopra il punto di fusione e aumentare nelle varie zone per garantire una fusione e una miscelazione complete. Questo aumento graduale è fondamentale per evitare lo shock termico e ottenere l'uniformità.

Zona di morte

La zona della matrice modella il materiale fuso in uscita dall'estrusore. La sua temperatura, spesso superiore di 50-75°C al punto di fusione del materiale, assicura un flusso regolare e un'adeguata conservazione della forma. Un'impostazione troppo alta o troppo bassa può influire sulla finitura superficiale e sulla precisione dimensionale.

La zona di alimentazione dovrebbe essere più calda delle zone della canna.Falso

La zona di alimentazione è più fredda per evitare una fusione precoce, mentre le zone del cilindro aumentano di temperatura per fondere il materiale.

La temperatura della zona stampo influisce sulla qualità della superficie del prodotto.Vero

Controlla il modo in cui il materiale scorre e si solidifica, influenzando la scorrevolezza e l'aspetto.

In che modo i materiali influenzano i profili di temperatura?

Materiali diversi, come il polietilene o metalli come l'alluminio, hanno proprietà termiche uniche e richiedono profili di temperatura personalizzati per un'estrusione ottimale.

Materiali come il polietilene, il PVC e l'alluminio richiedono profili di temperatura specifici in base ai loro punti di fusione e ai loro comportamenti di flusso.

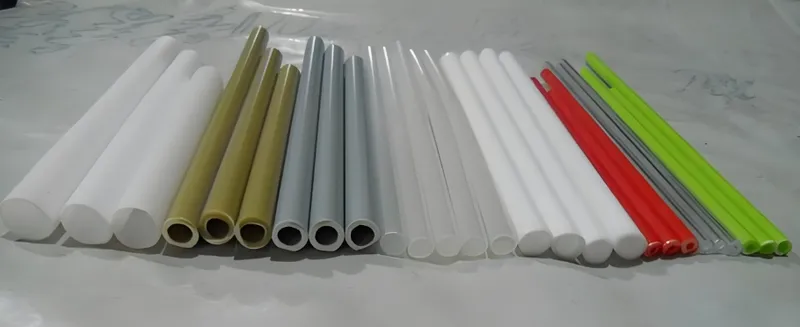

Plastica comune

-

Polietilene (PE)3: Lavorato a 150-250°C con un profilo ascendente per garantire una fusione e un flusso completi.

-

Cloruro di polivinile (PVC)4: Estruso a 170-190°C con un profilo piatto per evitare la degradazione termica.

- Polipropilene (PP): Richiede 200-250°C, spesso con un profilo di picco per una viscosità ottimale.

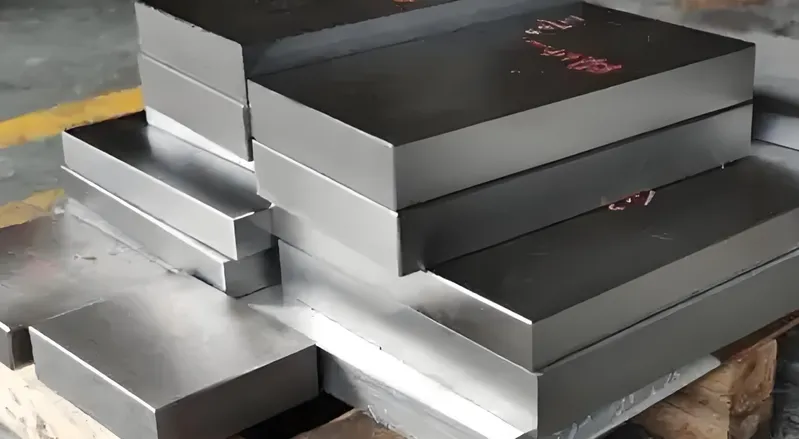

Metalli

- Alluminio: Estruso a caldo a 350-500°C utilizzando un profilo isotermico (costante) per una qualità uniforme.

- Acciaio: Necessita di 900-1200°C con un profilo di picco per gestire le sollecitazioni di flusso elevate.

Tutti i materiali utilizzano profili di temperatura identici.Falso

Le proprietà termiche di ciascun materiale richiedono impostazioni uniche per un'estrusione efficace.

Il PVC richiede temperature più basse rispetto al polietilene.Vero

La sensibilità al calore del PVC richiede impostazioni più basse per evitare la degradazione.

Quali sono i passaggi per regolare i profili di temperatura?

La regolazione dei profili di temperatura è un processo metodico che bilancia le linee guida del produttore con le osservazioni in tempo reale per ottenere i migliori risultati.

Iniziare con le impostazioni consigliate, monitorare il processo e regolare in modo incrementale (5-10°C) in base alla qualità del prodotto per ottimizzare l'estrusione.

Fase 1: Utilizzare le linee guida del produttore

Iniziare con le impostazioni di temperatura suggerite dal fornitore del materiale. Queste forniscono una base affidabile per la maggior parte delle applicazioni.

Fase 2: osservare il processo

Guarda il estrusione5 controllare attentamente il flusso del materiale, l'aspetto dell'estruso e i segni di difetti come deformazioni o superfici ruvide. Questo feedback guida le regolazioni.

Fase 3: Regolazione progressiva

Effettuare piccole variazioni, in genere di 5-10°C, nella zona interessata:

-

Scarsa fusione? Aumentare le temperature della zona della botte.

-

Superficie ruvida? Modificare la zona del dado.

Fase 4: Test e perfezionamento

Eseguite un test dopo ogni regolazione, valutate il risultato e perfezionate ulteriormente fino a quando il prodotto non soddisfa gli standard di qualità.

I grandi sbalzi di temperatura sono i migliori per la messa a punto.Falso

Piccoli aggiustamenti evitano il superamento dei limiti e l'introduzione di nuovi difetti.

Il monitoraggio è fondamentale per ottenere aggiustamenti efficaci.Vero

L'osservazione in tempo reale garantisce correzioni tempestive e qualità costante.

Quali sono le sfide che si presentano nella regolazione del profilo di temperatura?

La messa a punto dei profili di temperatura non è priva di ostacoli, soprattutto quando si tratta di bilanciare il comportamento del materiale e l'efficienza del processo.

Le sfide includono la prevenzione del degrado, la garanzia di una fusione uniforme e l'ottimizzazione dell'uso di energia mantenendo la qualità.

Degradazione dei materiali

I materiali sensibili al calore come il PVC possono degradarsi se le temperature superano i limiti di sicurezza, richiedendo un controllo preciso per evitare scolorimenti o rotture.

Fusione uniforme

Una fusione non uniforme può causare grumi o vuoti. Un profilo ben progettato con aumenti graduali della temperatura aiuta a mantenere la consistenza.

Efficienza energetica

Temperature più elevate migliorano il flusso, ma aumentano i costi energetici. L'obiettivo è trovare le impostazioni più basse ed efficaci che garantiscano comunque la qualità.

Le temperature più elevate migliorano sempre la qualità dell'estrusione.Falso

Il calore eccessivo può degradare i materiali e sprecare energia, quindi l'ottimizzazione è fondamentale.

La regolazione fine dei profili migliora l'efficienza energetica.Vero

Le impostazioni ottimizzate riducono il riscaldamento non necessario, tagliando i costi senza sacrificare la qualità.

Come variano i profili di temperatura a seconda del settore?

Settori come l'edilizia e l'automotive hanno esigenze di estrusione diverse, che influenzano la configurazione dei profili di temperatura.

I settori dell'edilizia, dell'automobile, dell'imballaggio e dell'elettronica richiedono profili di temperatura personalizzati per soddisfare le esigenze specifiche dei prodotti.

Automotive

Per mantenere l'integrità di componenti come le guarnizioni è necessario che i profili siano costanti, spesso isotermici per i metalli (350-500°C per l'alluminio).

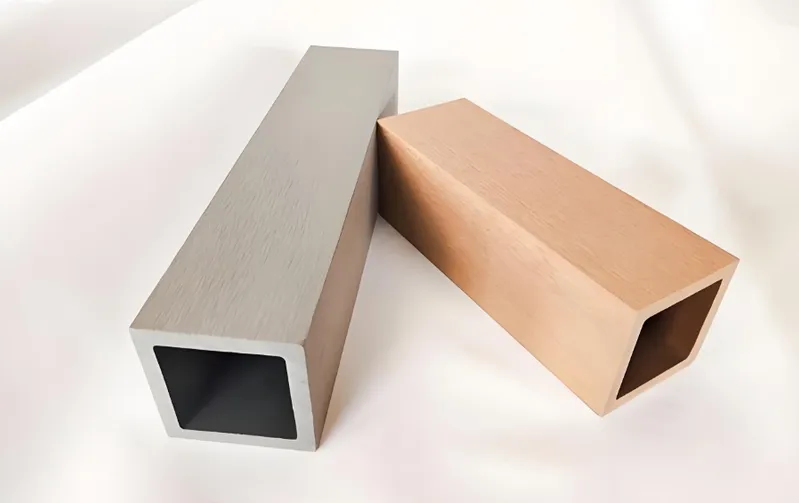

Costruzione

Per i tubi e i telai, l'innalzamento dei profili (ad esempio, 150-250°C per le materie plastiche) garantisce resistenza e stabilità dimensionale.

Imballaggio

I film e i contenitori utilizzano profili che bilanciano il flusso e il raffreddamento (ad esempio, 200-250°C per il PP) per ottenere uno spessore uniforme.

Elettronica

I dissipatori di calore richiedono precisione, con controlli stretti (ad esempio, 350-500°C per l'alluminio) per garantire le prestazioni termiche.

I profili di temperatura sono identici in tutti i settori.Falso

I requisiti specifici del settore determinano impostazioni di temperatura uniche.

I profili ascendenti sono comuni nell'edilizia per le materie plastiche.Vero

Assicurano una fusione completa per prodotti strutturali robusti.

Quali sono i consigli pratici per ottimizzare i profili di temperatura?

Ecco le strategie attuabili per migliorare il vostro processo di estrusione6:

-

Mantenere fresca la zona di alimentazione: Evitare lo scioglimento prematuro impostandolo al di sotto del punto di rammollimento.

-

Aumento graduale: Aumentare la temperatura del cilindro per fondere il materiale in modo uniforme.

-

Utilizzare una sonda di fusione: Misurare la temperatura interna del materiale per ottenere precisione.

-

Regolazione a piccoli passi: Limitare le variazioni a 5-10°C per mantenere il controllo.

-

Conto per l'ambiente: Regolare l'umidità o la temperatura ambiente secondo le necessità.

Le condizioni ambientali non influiscono sull'estrusione.Falso

L'umidità e la temperatura ambiente possono influenzare il comportamento e le impostazioni del materiale.

Una sonda di fusione migliora la precisione della temperatura.Vero

Fornisce dati in tempo reale per una regolazione precisa del profilo.

Conclusione

La padronanza dei profili di temperatura è fondamentale per ottenere un'estrusione ottimale, garantendo prodotti di alta qualità in tutti i settori. Comprendendo il ruolo di ciascuna zona dell'estrusore, adattando le impostazioni al materiale e perfezionandole in base alle osservazioni, è possibile ottenere risultati coerenti in modo efficiente.

-

L'esplorazione di questa risorsa vi fornirà le intuizioni e le tecniche degli esperti per ottimizzare efficacemente il vostro processo di estrusione. ↩

-

Imparare a conoscere la funzione della zona di alimentazione migliorerà la vostra conoscenza della movimentazione e della lavorazione del materiale nell'estrusione, garantendo una migliore qualità del prodotto. ↩

-

Scoprite le temperature e le tecniche di lavorazione specifiche per il PE per garantire risultati ottimali nei vostri progetti di estrusione. ↩

-

Scoprite le strategie efficaci per evitare la degradazione del PVC, garantendo estrusi di alta qualità e una produzione efficiente. ↩

-

L'esplorazione delle migliori pratiche nell'estrusione può migliorare la vostra comprensione e la qualità della produzione ↩

-

Questo link vi aiuterà a scoprire le sfide più comuni nell'estrusione e le soluzioni efficaci per migliorare l'efficienza della vostra produzione. ↩