Profili PP personalizzati Fornitore

Esplorate i profili personalizzati in PP per un'estrusione di plastica forte, resistente al calore e agli urti. Ideali per l'industria automobilistica, l'edilizia e altro ancora. Richiedete un preventivo!

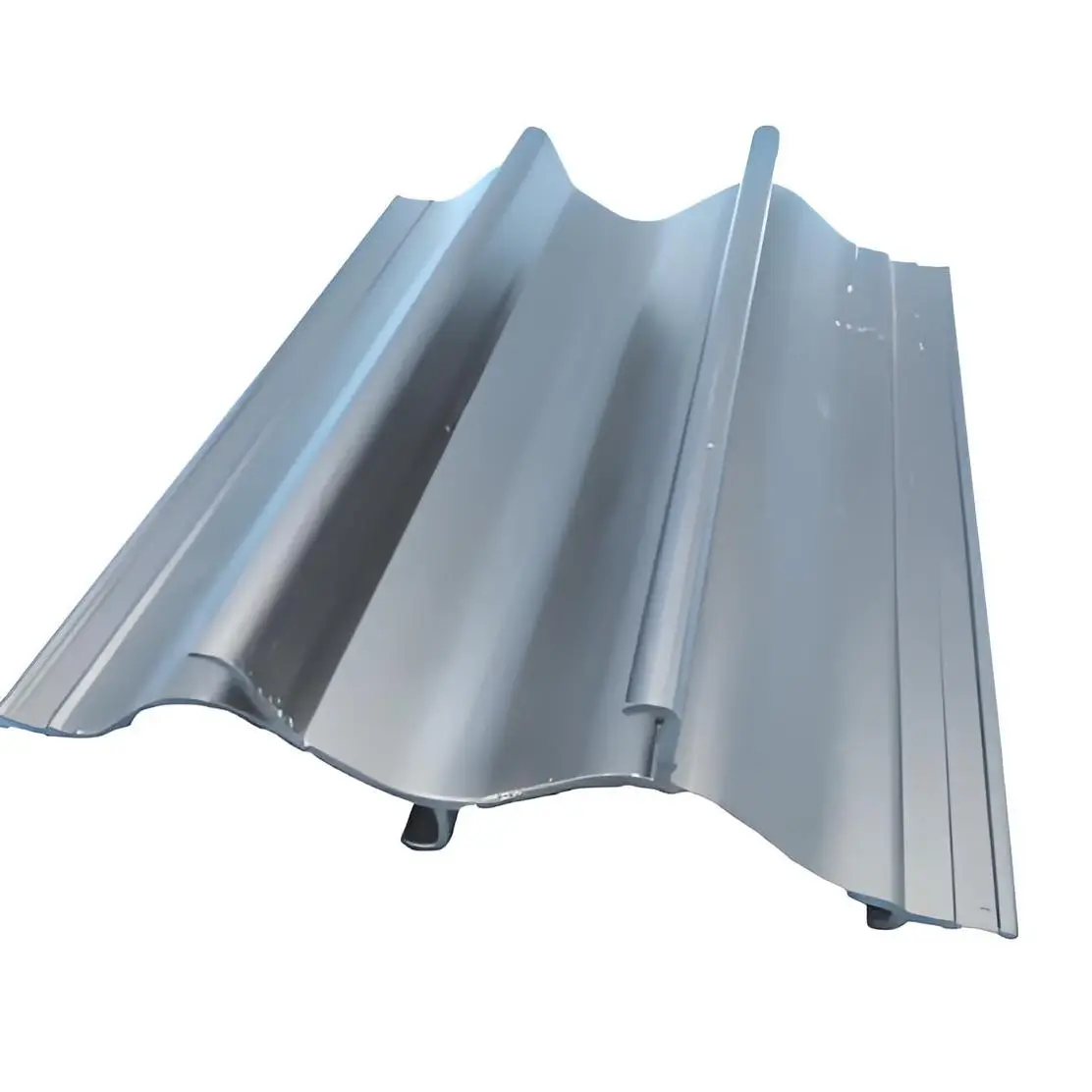

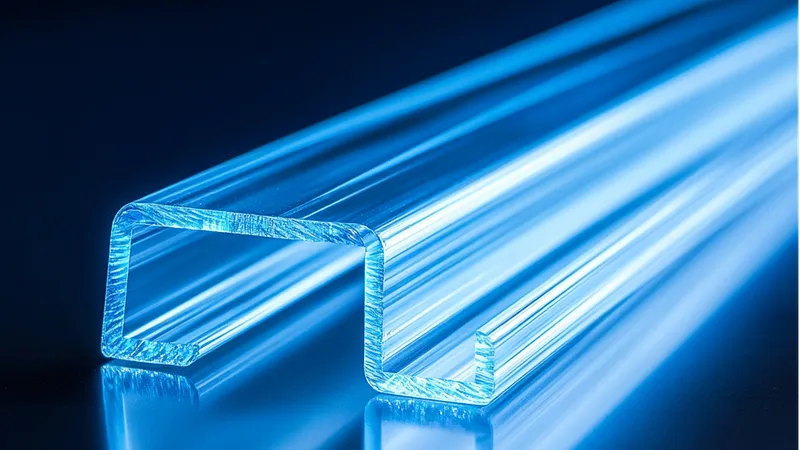

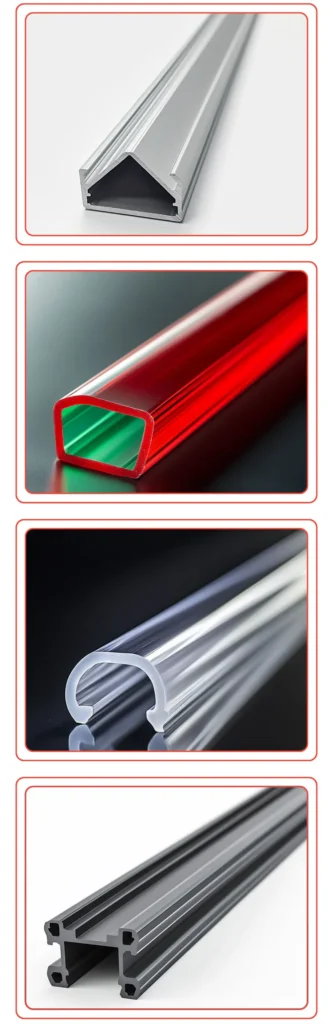

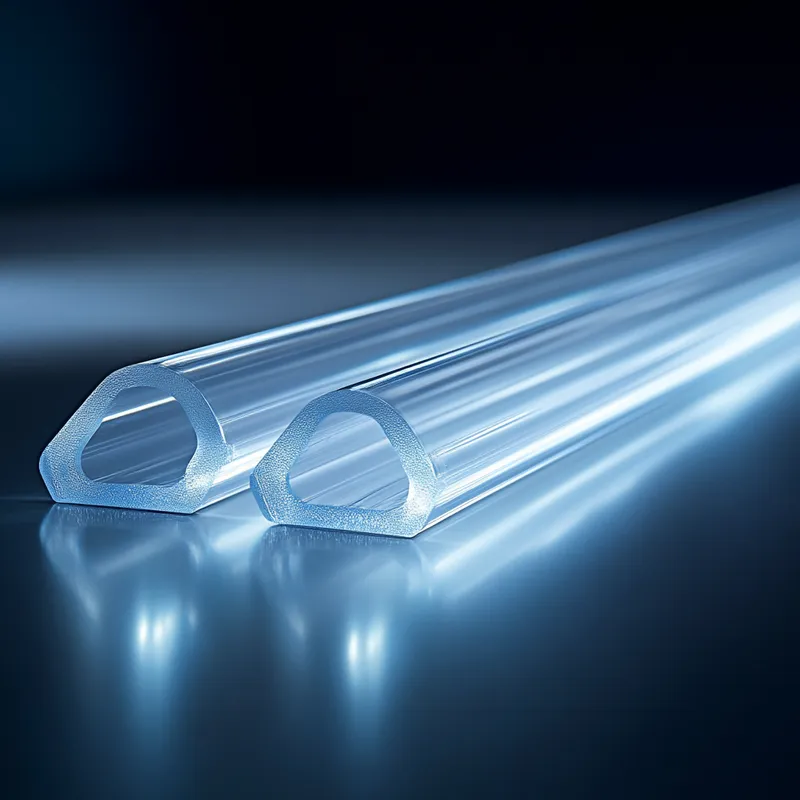

Profilo del coperchio in PP

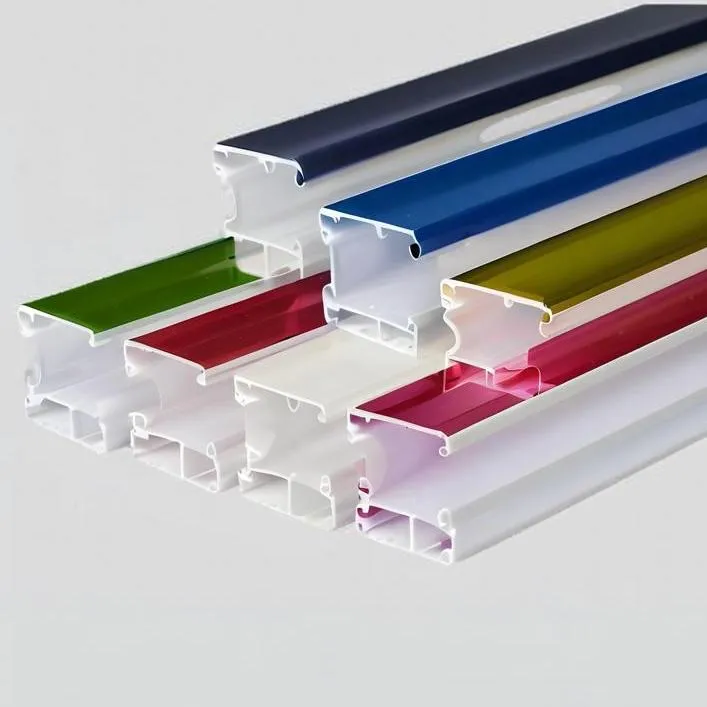

Profilo della barriera idrica in PP

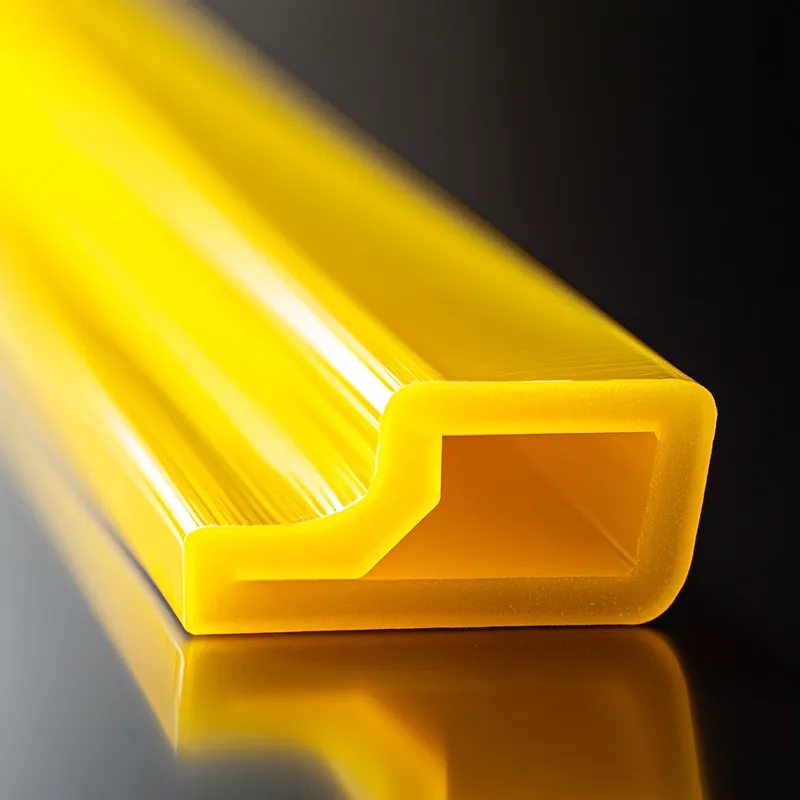

PP Profilo anticollisione

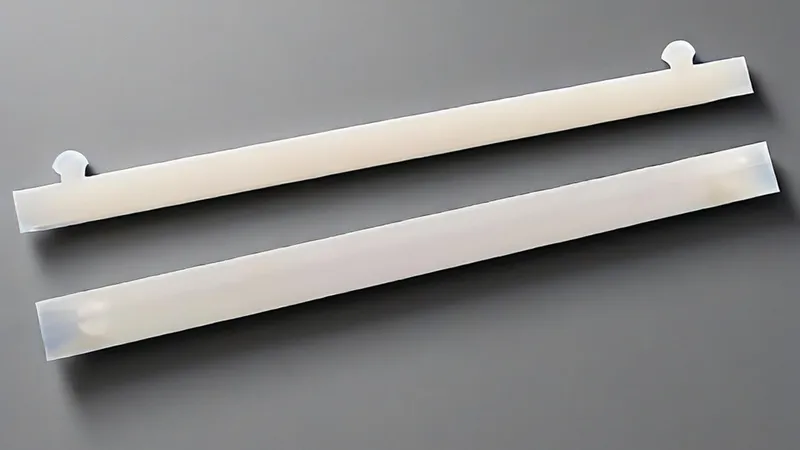

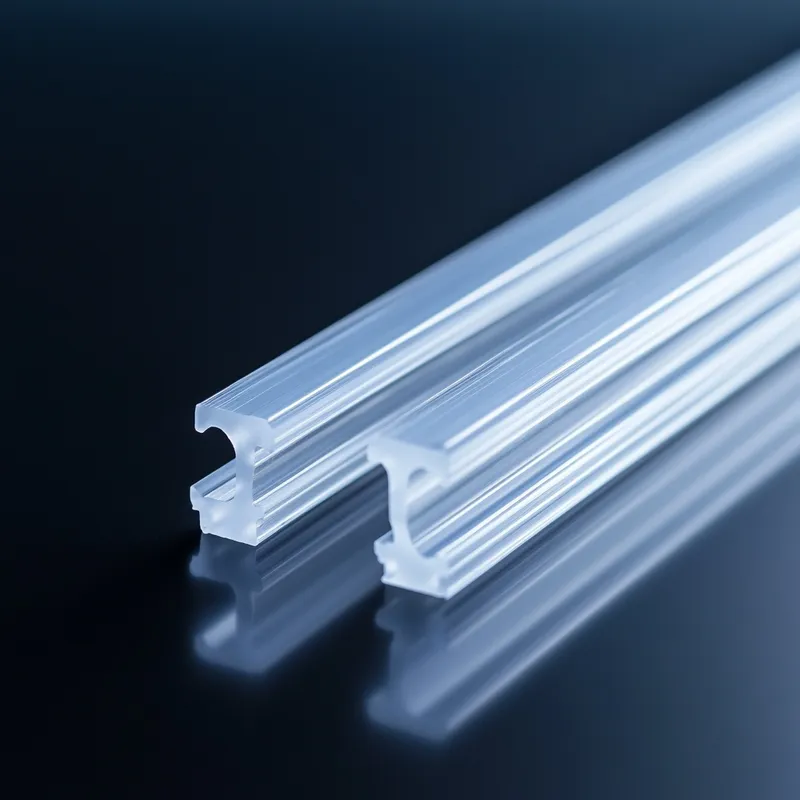

Lama Demister in PP

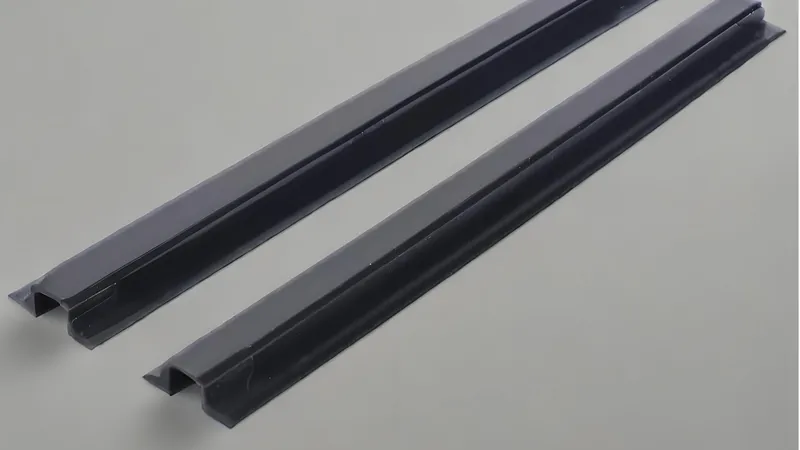

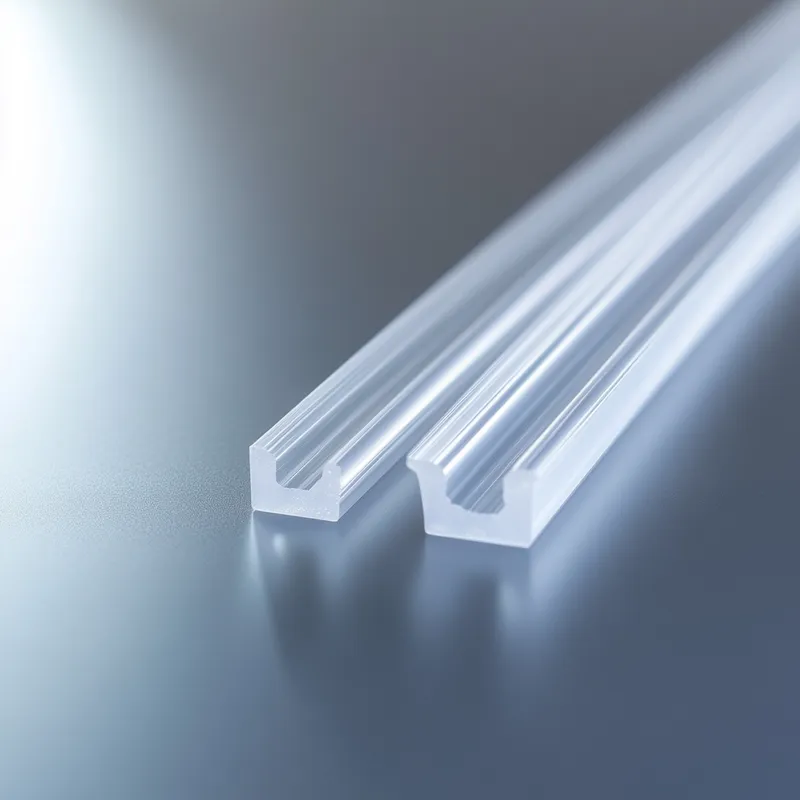

Striscia di morsetto in PP

Guida alla produzione di profili di estrusione in PP personalizzati

Cosa sono i profili PP?

I profili in PP (profili in polipropilene) sono profili in plastica prodotti attraverso processi di estrusione di materiale plastico, utilizzando il polipropilene (PP). Le caratteristiche e le applicazioni principali includono:

1. Caratteristiche principali ed elaborazione:

① Processo di estrusione:

- I pellet di PP vengono fusi a 170-240℃ in un estrusore a vite, quindi modellati tramite stampi e raffreddati rapidamente.

Supporta la personalizzazione di piccoli lotti per progetti trasversali complessi.

② Vantaggi del materiale:

- Resistenza alla corrosione: Stabile agli acidi, agli alcali e ai solventi organici, ideale per i rivestimenti di apparecchiature chimiche.

- Leggero: Densità di 0,90-0,91 g/cm³, per ridurre i costi di trasporto e installazione.

- Conformità al livello medico: Soddisfa gli standard di biocompatibilità per i dispositivi e gli imballaggi medici.

③ Applicazioni:

- Industriale: Tubi resistenti alla corrosione, guaine per cavi, telai di apparecchiature.

- Medicale: tubi per infusione, componenti per strumenti chirurgici.

- Costruzione: Tramezzi leggeri, guarnizioni impermeabili.

2. Produzione personalizzata:

I produttori professionali di profili in PP personalizzati ottimizzano le prestazioni grazie a modifiche del design dello stampo e ad additivi (ad esempio, fibra di vetro). Il tipico processo di estrusione del PP comprende l'essiccazione, la fusione, il raffreddamento e il post-trattamento.

Dove vengono utilizzati più frequentemente i profili PP?

I profili in PP (polipropilene) sono ampiamente utilizzati in diversi settori industriali grazie alla loro resistenza alla corrosione, alla leggerezza, alla personalizzazione e all'economicità. Di seguito sono riportati i principali scenari applicativi e le corrispondenti caratteristiche del processo di estrusione della plastica, analizzati in relazione alle esigenze del settore:

1. Costruzioni e arredi per la casa:

① Sistemi di sigillatura: ①I profili in PP eccellono nelle guarnizioni di finestre e porte e nelle protezioni angolari grazie all'adattabilità agli agenti atmosferici e alla flessibilità termica. La co-estrusione con il TPE migliora l'ermeticità e la durata, mentre le finiture decorative mantengono l'integrità strutturale in tutte le stagioni. Il design degli stampi consente l'integrazione di più materiali per geometrie complesse.

Sistemi di condotti di ventilazione: ②Le griglie in PP antimicrobico ottimizzano il flusso d'aria interno con design modulari per una rapida installazione. Le sezioni trasversali personalizzate ottenute con stampi di precisione garantiscono la compatibilità con i layout architettonici. Le proprietà di leggerezza riducono lo stress da carico, mantenendo la stabilità chimica in ambienti umidi.

2. Elettrodomestici ed elettronica:

Guarnizioni per frigoriferi/congelatori ①:L'estrusione ibrida TPE-PP bilancia elasticità e resistenza al gelo, evitando perdite di condensa. Le strutture multistrato resistono ai frequenti movimenti della porta, mentre la stabilizzazione UV preserva l'integrità della guarnizione in climi diversi. I gradienti di durezza personalizzati rispondono alle esigenze di tenuta specifiche del comparto.

Involucri elettronici ②: il prodotto è stato realizzato in un'unica soluzione.Gli alloggiamenti in PP a parete sottile proteggono i componenti dall'umidità e dalla corrosione grazie a trattamenti superficiali su scala nanometrica. L'estrusione ad alta precisione garantisce una tolleranza di ±0,1 mm per gli assemblaggi sensibili al calore. Le formulazioni ignifughe soddisfano gli standard IEC senza compromettere la riciclabilità.

3. Apparecchiature mediche e sanitarie:.

① Componenti degli strumenti di grado medico: I profili in PP sono utilizzati nei corrimano e nei binari degli armadietti dei medicinali. Devono soddisfare gli standard di atossicità e resistenza chimica per garantire sicurezza e affidabilità.

② Apparecchiature di laboratorio: I profili in PP offrono resistenza agli acidi e agli alcali, rendendoli ideali per gli ambienti di laboratorio. Il processo di estrusione può integrare modificatori antistatici per garantire la sicurezza e la conformità alle norme.

4. Automotive e trasporti:

① Parti interne e funzionali: I profili in PP sono utilizzati nei supporti dei cruscotti e nelle guaine dei cablaggi. Il processo di estrusione-iniezione consente di integrare parti complesse in un unico stampo.

② Parti strutturali leggere: Le proprietà a bassa densità del PP gli consentono di sostituire le parti metalliche, come i supporti dei vassoi delle batterie. Il processo di estrusione garantisce una distribuzione ottimizzata dello spessore delle pareti per una maggiore resistenza e durata.

5. Tecnologia industriale e ambientale

① Tubi e serbatoi resistenti alla corrosione: I profili in PP sono utilizzati nei serbatoi per lo stoccaggio di sostanze chimiche e per la galvanotecnica, con tecniche di estrusione a parete spessa che migliorano la resistenza chimica in ambienti difficili.

② Componenti delle apparecchiature ambientali: I profili in PP sono ideali per i supporti di riempimento delle torri di trattamento dei gas di scarico. Il processo di estrusione consente di personalizzare le strutture porose, aumentando la superficie per migliorare le prestazioni.

6. Vantaggi della personalizzazione

① Personalizzazione di piccoli lotti: Le sezioni trasversali personalizzate, come le strisce medicali anti-morso o i paralumi a LED, possono essere sviluppate su richiesta, con una tecnologia di cambio stampo rapido che contribuisce a ridurre i costi.

Formulazioni potenziate: il risultato è un'ottima soluzione.I compositi 30% GF-PP raggiungono una resistenza alla trazione di 120MPa per i nastri per edifici antisismici. I sistemi FR senza alogeni superano la norma UL94 V-0 a 1,5 mm di spessore. Le miscele conduttive nero carbone raggiungono i 10³Ω-cm per le pavimentazioni industriali a prova di ESD.

Come vengono prodotti i profili in PP? Una guida passo-passo

I profili in polipropilene (PP) sono ampiamente utilizzati in vari settori industriali grazie alla loro eccellente durata, resistenza chimica e versatilità. La produzione di profili in PP prevede il processo di estrusione della plastica, un metodo efficiente ed economico per produrre profili personalizzati in massa. Di seguito viene riportata una guida passo-passo su come vengono prodotti i profili in PP:

1. Selezione e preparazione del materiale:

Il primo passo nella produzione di profili in PP è la selezione del grado di polipropilene appropriato. Questo può variare a seconda dell'uso previsto per il profilo, ad esempio per applicazioni industriali, mediche o di consumo. Per i profili in polipropilene di tipo medicale, il materiale deve soddisfare rigorosi standard di qualità e sicurezza.

Una volta scelto il materiale, lo si prepara aggiungendo gli additivi necessari, come stabilizzatori UV, antiossidanti o coloranti, per migliorare le prestazioni o le qualità estetiche del profilo.

2. Processo di estrusione della plastica:

Il cuore della produzione di profili in PP è l'estrusione di plastica, che prevede la fusione dei pellet di polipropilene e la forzatura del materiale fuso attraverso una filiera per creare un profilo continuo. Il processo di estrusione comprende le seguenti fasi chiave:

① Alimentazione: I pellet di polipropilene vengono caricati nella tramoggia di un estrusore, dove vengono trasportati verso il cilindro.

② Riscaldamento e fusione: Il materiale viene riscaldato all'interno del cilindro dell'estrusore, dove viene gradualmente fuso in uno stato viscoso.

③ Estrusione: Il PP fuso viene spinto attraverso uno stampo appositamente progettato per formare la forma desiderata del profilo. Questa può includere forme semplici o disegni più complessi, a seconda dell'applicazione. I profili vengono personalizzati regolando lo stampo di conseguenza.

④ Raffreddamento: Una volta uscito dallo stampo, il profilo viene raffreddato con aria o acqua per solidificare la forma.

La lavorazione dei profili di estrusione di PP richiede un controllo preciso della temperatura, della pressione e della progettazione della matrice per garantire una produzione di alta qualità e una consistenza costante.

3. Raffreddamento e taglio post-estrusione:

Dopo l'estrusione e il raffreddamento, il profilo in PP viene solitamente fatto passare attraverso una matrice di dimensionamento o una serie di rulli per garantire che il profilo mantenga le dimensioni previste. I profili estrusi vengono poi tagliati nelle lunghezze richieste.

Per i profili in PP personalizzati in piccoli lotti, ogni lotto viene accuratamente misurato e tagliato per soddisfare i requisiti specifici del cliente. La personalizzazione può includere aggiustamenti di spessore, larghezza o altre caratteristiche di design.

4. Controllo qualità e ispezione:

Per garantire che i profili PP finiti soddisfino le specifiche richieste, i controlli di qualità vengono eseguiti in varie fasi del processo produttivo. Questi controlli possono includere:

① Ispezione dimensionale: Garantire che i profili soddisfino le esatte specifiche di dimensione e forma.

② Ispezione visiva: Verificare la presenza di difetti superficiali, come crepe, scolorimento o bolle.

③ Test delle prestazioni: Testando la durata, la resistenza chimica e altre proprietà funzionali del profilo, in particolare per applicazioni impegnative come quelle mediche o industriali.

5. Imballaggio e consegna:

Una volta superata l'ispezione, i profili vengono accuratamente imballati per la consegna. L'imballaggio può includere rivestimenti o involucri protettivi per evitare danni durante il trasporto. I profili PP personalizzati sono quindi pronti per essere spediti ai clienti, sia in grandi quantità che in ordini personalizzati per progetti specifici.

PP vs. metallo/PVC: quale materiale offre una migliore efficienza dei costi?

Quando si tratta di selezionare i materiali per la produzione, l'efficienza dei costi è sempre una priorità assoluta. La scelta tra PP (polipropilene), metallo e PVC (cloruro di polivinile) può avere un impatto significativo sia sui costi di produzione che sulle prestazioni dei prodotti. In questa sede analizzeremo il confronto tra PP, metallo e PVC, concentrandoci sui vantaggi che il PP offre in termini di costi e prestazioni dei materiali. Inoltre, evidenzieremo come l'estrusione di plastica possa essere un processo efficiente per la produzione di profili in PP.

1. Costo-efficacia del PP:

Il polipropilene (PP) è spesso considerato uno dei materiali più convenienti per la produzione di profili personalizzati. Per i produttori di profili personalizzati in polipropilene, il PP offre vantaggi significativi in termini di costo delle materie prime, velocità di produzione e flessibilità. Il basso costo del materiale PP, unito alla facilità di lavorazione dei profili di estrusione PP, lo rende un materiale ideale per le applicazioni sensibili ai costi.

Per la produzione su scala ridotta, è possibile anche la personalizzazione dei profili in PP in piccoli lotti. Grazie alla tecnologia di estrusione della plastica, il PP può essere modellato in modo efficiente in profili personalizzati in bassi volumi, il che lo rende una scelta ideale per le industrie che richiedono componenti specializzati e a bassa tiratura. Che si tratti di applicazioni industriali, mediche o di consumo, il PP offre una barriera di ingresso più bassa rispetto ai metalli o al PVC.

2. Durata e resistenza alla corrosione:

Il PP è intrinsecamente resistente alla corrosione, il che lo rende adatto agli ambienti che richiedono materiali in grado di resistere a condizioni difficili. Al contrario, i metalli spesso necessitano di rivestimenti aggiuntivi per prevenire la corrosione, che possono comportare costi aggiuntivi nel tempo. Rispetto ai profili metallici, il PP è più leggero e non richiede una manutenzione regolare o una sostituzione a causa della ruggine, rendendolo una soluzione conveniente a lungo termine.

Per le industrie che operano in ambienti corrosivi, il PP è il materiale preferito. Che si tratti di profili in polipropilene per uso medico o di altre applicazioni ad alta richiesta, la durata del PP è ineguagliabile per il suo prezzo.

3. Considerazioni sul peso:

Un'altra area in cui l'estrusione di PP si distingue è il risparmio di peso. Rispetto ai metalli, il PP è significativamente più leggero, riducendo i costi di trasporto e la necessità di strutture pesanti. Questo vantaggio è particolarmente evidente in settori come l'automotive e l'edilizia, dove il risparmio di peso contribuisce direttamente alla riduzione dei costi complessivi.

4. Flessibilità di elaborazione:

L'estrusione di plastica del PP consente una produzione di massa rapida ed efficiente di profili personalizzati con tolleranze ristrette. La versatilità del PP significa che può essere estruso in un'ampia varietà di forme e dimensioni, con un controllo preciso delle dimensioni e della consistenza del materiale. Ciò contrasta con la maggiore complessità della lavorazione del metallo, che spesso richiede metodi più lunghi e costosi come la fusione o la lavorazione meccanica.

Inoltre, i profili in PP possono essere facilmente integrati con altri materiali, offrendo una via efficiente per le soluzioni ibride. La personalizzazione dei profili per esigenze specifiche, come nel caso del polipropilene per uso medico, è un altro modo in cui il PP supera il PVC e il metallo.

5. PVC vs. PP: le principali differenze:

Il PVC è un'altra plastica molto diffusa, ma tende a essere più rigido e meno resistente agli agenti chimici rispetto al PP. Il PVC richiede spesso stabilizzatori o plastificanti per migliorare le sue proprietà, il che può aumentare i costi di produzione. Il PP, invece, è più resistente alla fatica e ha una resistenza chimica superiore senza bisogno di additivi aggiuntivi.

Sebbene i profili estrusi in PVC siano ampiamente utilizzati, soprattutto nell'edilizia, l'estrusione di PP offre prestazioni superiori in termini di costi e durata per molte applicazioni, soprattutto quando la resistenza alla corrosione e la personalizzazione sono fattori chiave.

6. Conclusione: Perché scegliere il PP?

Se si considera l'efficienza dei costi, il PP si rivela la scelta ottimale per una serie di applicazioni. Il basso costo del materiale, unito alla facilità di lavorazione attraverso l'estrusione della plastica, consente di ottenere notevoli risparmi nella produzione. Che si tratti di creare profili in polipropilene personalizzati per uso industriale, profili in polipropilene per uso medico o altre applicazioni specializzate, il PP offre una soluzione durevole ed economica con costi generali inferiori rispetto al metallo o al PVC.

In sintesi, per le aziende che cercano di ottimizzare i costi senza compromettere le prestazioni dei materiali, l'estrusione di PP offre un chiaro vantaggio, soprattutto per quanto riguarda la personalizzazione dei profili in PP in piccoli lotti e la creazione di profili in plastica resistenti alla corrosione.

Come scegliere il giusto grado di materiale PP per il vostro progetto?

La scelta del giusto grado di polipropilene (PP) è fondamentale per il successo del vostro progetto di estrusione di plastica. Il PP è un materiale termoplastico versatile utilizzato in un'ampia gamma di settori, dall'imballaggio all'industria automobilistica, fino alle applicazioni mediche. Sia che stiate lavorando con produttori di profili in polipropilene personalizzati, sia che stiate considerando la lavorazione di profili di estrusione in PP, sia che abbiate bisogno di profili in plastica resistenti alla corrosione, la scelta del grado giusto garantisce le prestazioni, la durata e l'economicità del vostro prodotto.

1. Comprendere le proprietà dei materiali PP:

Il polipropilene è disponibile in vari gradi, ciascuno adatto a diverse applicazioni. Le proprietà meccaniche, la resistenza chimica e la stabilità termica del materiale sono fattori cruciali da considerare. Per i progetti che richiedono profili in polipropilene per uso medico, assicurarsi che il grado di PP soddisfi le severe normative in materia di sicurezza e biocompatibilità.

① Resistenza meccanica: Quanto carico può sopportare il materiale senza subire deformazioni.

② Resistenza chimica: Ideale per applicazioni esposte a sostanze corrosive.

③ Stabilità termica: Da utilizzare in ambienti ad alta temperatura.

2. Considerare il processo di estrusione:

Il processo di estrusione della plastica gioca un ruolo importante nelle prestazioni del materiale PP. Se si devono produrre profili in PP personalizzati in piccoli lotti, è essenziale selezionare un grado che garantisca un'estrusione fluida. Alcuni gradi sono più adatti all'estrusione di altri e garantiscono un flusso e una stabilità ottimali.

① Velocità di estrusione: Scegliere una qualità che offra una portata costante per una produzione efficiente.

② Compatibilità dei materiali: Assicurarsi che il grado corrisponda alle specifiche dell'attrezzatura di estrusione e degli utensili.

3. Adattamento alle vostre esigenze specifiche:

I diversi settori industriali richiedono proprietà specifiche. Ad esempio, se si producono profili in plastica resistenti alla corrosione per applicazioni esterne o marine, è fondamentale un PP di alta qualità con una maggiore resistenza chimica. Allo stesso modo, i profili in polipropilene per uso medico devono soddisfare gli standard di sicurezza, soprattutto se sono a diretto contatto con il corpo umano.

Personalizzazione: Collaborate con i produttori di profili in PP personalizzati per creare materiali con proprietà adatte alle esigenze del vostro progetto.

4. Bilanciare costi e prestazioni:

La scelta del giusto tipo di materiale PP richiede un equilibrio tra costi e prestazioni. Per la personalizzazione dei profili in PP in piccoli lotti, si può prendere in considerazione l'utilizzo di gradi a basso costo senza compromettere le proprietà essenziali. D'altra parte, i gradi ad alte prestazioni possono essere necessari per applicazioni critiche, ma hanno un prezzo più elevato.

5. Testate il materiale per l'applicazione specifica:

Prima di impegnarsi in una produzione di grandi dimensioni, è fondamentale testare il tipo di PP nell'applicazione specifica. Ciò consente di identificare tempestivamente eventuali problemi, come deformazioni o fragilità. I test assicurano che il materiale funzionerà come previsto, sia che si tratti di profili resistenti alla corrosione o di usi medici.

6. Consultare gli esperti:

Lavorate a stretto contatto con i produttori e i fornitori di profili di estrusione in PP per ottenere indicazioni sul tipo di materiale più adatto alle vostre esigenze. Possono consigliare materiali basati su anni di esperienza e possono anche aiutare a ottimizzare il processo di estrusione per ottenere risultati migliori.

I profili in PP possono essere completamente personalizzati?

Sì, i profili in PP (polipropilene) possono essere completamente personalizzati e il processo di estrusione della plastica svolge un ruolo cruciale in questa personalizzazione. I profili in PP sono noti per la loro versatilità, che consente ai produttori di creare un'ampia gamma di forme, dimensioni e specifiche in base alle esigenze dei clienti. Il processo di estrusione prevede la forzatura del polipropilene fuso attraverso una matrice per formare profili continui, che possono poi essere tagliati alla lunghezza desiderata.

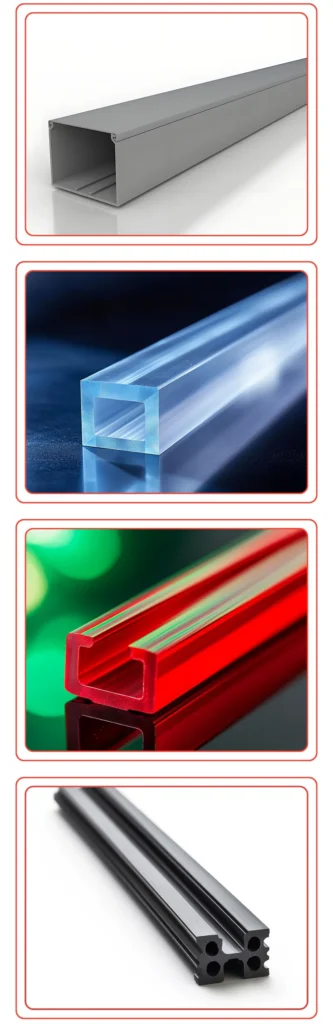

Le opzioni di personalizzazione per i profili in PP includono:

① Forma e dimensioni: I profili possono essere realizzati per soddisfare requisiti specifici, da forme geometriche semplici a forme complesse e personalizzate.

② Spessore e resistenza: Il processo di estrusione consente di regolare lo spessore delle pareti, che influisce sulla resistenza e sulla durata del prodotto finale.

③ Finitura superficiale: La finitura superficiale dei profili in PP può essere modificata per soddisfare requisiti estetici o funzionali (ad esempio, superfici lisce, strutturate o con motivi).

④ Additivi e modifiche: Durante l'estrusione è possibile aggiungere formulazioni personalizzate per migliorare proprietà specifiche, come la resistenza alla corrosione, la stabilità ai raggi UV o la conformità ai requisiti medici.

⑤ Produzione di piccoli lotti: I profili in PP possono essere prodotti in piccoli lotti, il che li rende adatti a volumi ridotti o a prototipi, ideali per mercati di nicchia o applicazioni specializzate.

Profili PP personalizzati Fornitore

Cercate un produttore affidabile di profili PP personalizzati? Siamo specializzati in profili in polipropilene di alta qualità, progettati con precisione e adattati alle vostre esigenze.

Guida alla produzione di profili di estrusione in PP personalizzati

- Cosa rende sostenibili i profili in PP?

- Come si comportano i profili PP in condizioni estreme?

- Quali sono le sfide nell'elaborazione dei profili PP?

- Come migliorare le proprietà dei profili in PP?

- Quali sono i principali vantaggi e limiti dell'utilizzo dei profili PP?

- Quali sono gli errori da evitare nei profili PP?

Cosa rende sostenibili i profili in PP?

I profili in polipropilene (PP) sono sempre più riconosciuti per la loro sostenibilità, in particolare nel contesto dei processi di estrusione della plastica. Questi profili non sono solo durevoli, ma anche rispettosi dell'ambiente se prodotti in modo responsabile. Scopriamo perché i profili in PP si distinguono come opzione sostenibile:

1. Durata e longevità:

I profili in PP sono altamente resistenti alla corrosione e sono quindi ideali per le applicazioni che richiedono soluzioni di lunga durata. La loro eccezionale durata riduce la necessità di sostituzioni frequenti, riducendo gli sprechi e l'impronta di carbonio nel tempo. Ciò è particolarmente importante in settori come quello automobilistico, edile e sanitario, dove la longevità è fondamentale.

2. Produzione efficiente dal punto di vista energetico:

Il processo di estrusione della plastica utilizzato per creare profili in PP è efficiente dal punto di vista energetico e richiede meno energia rispetto ad altri metodi di produzione. Ciò contribuisce a ridurre l'impatto ambientale complessivo della produzione. Il processo prevede la fusione della plastica e la sua modellazione in profili mediante una matrice, che consente una produzione precisa e personalizzata con scarti minimi.

3. Riciclabilità:

Il PP è una delle plastiche più riciclabili e i profili che lo compongono possono essere riutilizzati per produrre nuovi articoli senza un significativo degrado della qualità. Ciò contribuisce a ridurre il volume dei rifiuti che finiscono in discarica e a promuovere un'economia circolare. I produttori di profili in PP personalizzati lavorano spesso con PP riciclato per creare prodotti sostenibili.

4. Resistenza chimica e alla corrosione:

I profili in PP hanno un'eccellente resistenza agli agenti chimici, all'umidità e agli ambienti corrosivi. Questo li rende ideali per l'uso in settori come l'agricoltura, la lavorazione chimica e la nautica, dove l'esposizione a condizioni difficili è comune. La loro capacità di resistere alla corrosione ne prolunga ulteriormente il ciclo di vita, contribuendo così alla sostenibilità.

5. Biocompatibilità:

Per le applicazioni mediche, i profili in PP possono essere prodotti in un formato di grado medicale, che garantisce il rispetto di rigorosi standard igienici, mantenendo la stessa durata e resistenza. Questo li rende un'opzione sostenibile nel settore medico, dove i prodotti devono essere affidabili e sicuri per un uso ripetuto.

6. Personalizzazione di piccoli lotti:

La personalizzazione dei profili in PP in piccoli lotti consente ai produttori di creare solo ciò che è necessario, riducendo gli sprechi e la sovrapproduzione. Questa flessibilità è particolarmente vantaggiosa per i settori che richiedono soluzioni specializzate, come le applicazioni mediche o automobilistiche.

Come si comportano i profili PP in condizioni estreme?

I profili in polipropilene (PP), se prodotti attraverso l'estrusione di plastica, sono noti per la loro versatilità e le forti prestazioni in una serie di ambienti, tra cui temperature estreme e condizioni difficili. Il processo di estrusione consente di controllare con precisione la forma, le dimensioni e le proprietà dei profili in PP, assicurando che soddisfino requisiti specifici.

1. Prestazioni a temperature estreme:

I profili in PP presentano una buona stabilità termica, sopportando in genere temperature comprese tra -20°C e 100°C. Questo li rende adatti all'uso in ambienti sia freddi che caldi, dove mantengono l'integrità strutturale senza deformazioni significative. Tuttavia, a temperature più elevate, il PP può ammorbidirsi e perdere rigidità, il che va considerato quando si progettano applicazioni che comportano l'esposizione al calore per lunghi periodi.

Nei climi più freddi, i profili in PP mantengono la loro flessibilità, evitando la fragilità che può verificarsi in altri materiali come il PVC. Questa resilienza consente di ottenere buone prestazioni anche a temperature rigide, rendendoli ideali per l'uso in settori come quello automobilistico ed edile, dove le fluttuazioni di temperatura sono frequenti.

2. Prestazioni in ambienti difficili:

Il PP è noto per la sua eccellente resistenza agli agenti chimici, agli oli e ai solventi, che lo rende particolarmente prezioso negli ambienti industriali difficili. Ad esempio, i profili in PP possono essere utilizzati nei settori della lavorazione chimica, automobilistico e agricolo, dove l'esposizione a sostanze corrosive è un problema.

Il processo di estrusione consente ai produttori di creare profili in polipropilene personalizzati che soddisfano requisiti specifici, come una maggiore resistenza chimica o la capacità di sopportare l'esposizione ai raggi UV in applicazioni esterne. Inoltre, i profili estrusi in PP sono leggeri ma resistenti, il che può rappresentare un vantaggio significativo per le industrie che cercano di ridurre il peso complessivo senza compromettere la resistenza.

3. Resistenza alla corrosione:

Uno dei vantaggi principali dei profili in plastica anticorrosione realizzati in PP è la loro capacità di resistere alla degradazione quando sono esposti all'umidità, ai sali e a molti prodotti chimici. Ciò rende i profili in PP adatti alle applicazioni marine, al trattamento delle acque e ad altri ambienti corrosivi. Il processo di estrusione consente di ottenere finiture superficiali di precisione che migliorano la resistenza alla corrosione del prodotto finale.

4. Profili in PP per uso medico:

Quando si tratta di profili in polipropilene per uso medico, il processo di estrusione garantisce alti livelli di precisione e pulizia, essenziali nelle applicazioni mediche. Il PP è atossico e può essere sterilizzato, il che lo rende una scelta preferenziale per i dispositivi e le apparecchiature mediche. La personalizzazione è possibile anche per piccoli lotti, per rispondere a specifiche esigenze mediche.

5. Personalizzazione di piccoli lotti:

Per le aziende che necessitano di una personalizzazione dei profili in PP in piccoli lotti, il processo di estrusione della plastica può consentire volumi di produzione inferiori senza compromettere la qualità. Questa flessibilità è ideale per i settori che richiedono forme specializzate o personalizzate ma non grandi quantità, come la prototipazione o le applicazioni di nicchia.

Quali sono le sfide nell'elaborazione dei profili PP?

Il polipropilene (PP) è una plastica versatile utilizzata in vari settori per la produzione di profili come tubi, lastre e componenti personalizzati. Tuttavia, quando si lavorano profili in PP con l'estrusione di plastica, possono sorgere diverse sfide. Di seguito sono riportate alcune delle sfide più comuni e le relative soluzioni:

1. Scarsa finitura superficiale:

Problema: Una delle sfide più comuni nell'estrusione di profili in PP è quella di ottenere una finitura superficiale liscia e priva di difetti. Problemi come striature, segni o texture ruvide possono comparire a causa di impostazioni di estrusione o processi di raffreddamento non corretti.

Soluzione:

① Impostazioni dell'estrusore: Assicurarsi che la temperatura di estrusione sia ottimizzata (di solito circa 200-240°C per il PP). Se è troppo alta, potrebbe portare alla degradazione; se è troppo bassa, potrebbe influenzare il flusso.

② Sistema di raffreddamento: Controllare la velocità di raffreddamento per evitare deformazioni o irregolarità della superficie. Utilizzare tecniche di raffreddamento adeguate, come il raffreddamento ad aria o ad acqua, per garantire un raffreddamento uniforme del profilo.

③ Manutenzione degli stampi: Pulire e mantenere regolarmente gli stampi per evitare l'accumulo di materiale, che può influire sulla qualità della superficie.

2. Spessore incoerente:

Problema: Variazioni nello spessore delle pareti o incongruenze dimensionali possono verificarsi a causa di un'estrusione o di una configurazione della matrice non corretta.

Soluzione:

① Progettazione dello stampo: Ottimizzare il design dello stampo per garantire una distribuzione uniforme del materiale. Uno stampo ben progettato può controllare il flusso e lo spessore del profilo in PP.

② Velocità dell'estrusore: Regolare la velocità dell'estrusore per adattarla alla capacità della matrice e garantire un flusso costante di materiale.

3. Die Swell:

Problema: Il PP tende a espandersi dopo l'uscita dalla matrice di estrusione, un fenomeno noto come "die swell". Ciò può comportare difficoltà nell'ottenere dimensioni precise del profilo, soprattutto nelle applicazioni personalizzate.

Soluzione:

Compensazione del rigonfiamento degli stampi: Tenere conto in anticipo del rigonfiamento dello stampo progettando stampi e matrici in grado di soddisfare il tasso di rigonfiamento previsto.

Parametri di lavorazione: Regolare attentamente la temperatura e la pressione di estrusione per ridurre l'entità del rigonfiamento della matrice.

4. Degradazione del materiale:

Problema: Il calore eccessivo o l'esposizione prolungata a temperature elevate possono degradare il PP, causando scolorimento, riduzione delle proprietà meccaniche e rilascio di fumi nocivi.

Soluzione:

① Controllo della temperatura: Utilizzare controlli precisi della temperatura durante l'estrusione per evitare il surriscaldamento.

② Additivi: Incorporare stabilizzatori o antiossidanti nel materiale PP per aumentarne la resistenza al calore e alla degradazione.

5. Alto restringimento:

Problema: Il PP può subire un significativo ritiro dopo il raffreddamento, che può influire sulle dimensioni finali e sulla forma del profilo, causando difetti.

Soluzione:

① Progettazione dello stampo: Tenere conto del ritiro durante la progettazione dello stampo. Stampi più grandi o lievi modifiche nella progettazione possono contribuire a ridurre gli effetti del ritiro.

② Formulazione del materiale: Utilizzare gradi di PP a basso ritiro o modificare la formulazione del materiale per ridurre il ritiro.

6. Fragilità e fessurazione:

Problema: Sebbene il PP sia generalmente noto per la sua tenacità, può diventare fragile in determinate condizioni, soprattutto in ambienti freddi o se esposto a sollecitazioni chimiche.

Soluzione:

① Additivi di tempra: Utilizzare gradi di PP modificati all'impatto o additivi che aumentano la tenacità e la resistenza alle cricche del materiale.

② Post-lavorazione: Considerare tecniche di post-lavorazione come la ricottura o il trattamento termico per migliorare le proprietà meccaniche del materiale e ridurre la fragilità.

7. Contaminazione e purezza:

Problema: Le impurità presenti nel materiale, come polvere o particelle estranee, possono influire sulla qualità e sulla resistenza del profilo in PP.

Soluzione:

① Pulizia: Mantenere un ambiente pulito durante il processo di estrusione e garantire che il materiale PP grezzo sia privo di contaminanti.

② Controllo qualità: Attuare rigorose procedure di controllo della qualità per individuare e rimuovere eventuali impurità prima della lavorazione del materiale.

Come migliorare le proprietà dei profili PP?

Per migliorare le proprietà dei profili in PP, il processo di estrusione svolge un ruolo fondamentale. Il processo di estrusione consente un controllo preciso delle proprietà del materiale, rendendolo ideale per personalizzare i profili in PP in modo da soddisfare requisiti specifici di prestazione. Di seguito sono riportate alcune strategie per migliorare le prestazioni dei profili in PP:

1. Resistenza ai raggi UV:

① Incorporare stabilizzatori UV: L'aggiunta di stabilizzatori o assorbitori UV durante il processo di estrusione può migliorare significativamente la resistenza ai raggi UV dei profili in PP. Questi additivi proteggono il materiale dalla degradazione dovuta all'esposizione prolungata alla luce solare, prolungando la durata dei profili in ambienti esterni.

② Rivestimento: Un altro approccio consiste nell'applicare un rivestimento resistente ai raggi UV sulla superficie dei profili in PP dopo l'estrusione. Questo fornisce un ulteriore strato di protezione contro i dannosi raggi UV, migliorando la durata del materiale.

2. Ritardo di fiamma:

① Additivi ritardanti di fiamma: Incorporando ritardanti di fiamma durante l'estrusione, i profili in PP possono essere resi resistenti al fuoco. Questi additivi agiscono formando uno strato protettivo di carbone o interferendo chimicamente con il processo di combustione, riducendo l'infiammabilità del materiale.

② Miscele di polimeri: Anche la miscelazione del PP con polimeri resistenti alla fiamma può migliorare la resistenza al fuoco. Il processo di estrusione può essere regolato per ottenere il giusto rapporto di miscela, ottenendo profili con le proprietà intrinseche del PP e una maggiore resistenza alle fiamme.

3. Rinforzo:

① Incorporare i riempitivi: Il rinforzo dei profili in PP con cariche come fibre di vetro o fibre di carbonio durante l'estrusione può aumentarne la resistenza e la rigidità. Il rinforzo con fibre di vetro è particolarmente comune nelle applicazioni che richiedono prestazioni meccaniche più elevate, come nel settore automobilistico o industriale.

② Riempitivi minerali: L'aggiunta di cariche minerali, come talco o carbonato di calcio, può migliorare la stabilità dimensionale e la resistenza al calore dei profili in PP, riducendo al contempo i costi. Queste cariche migliorano anche la rigidità complessiva del profilo senza incidere significativamente sul suo peso.

4. Personalizzazione di piccoli lotti:

Flessibilità nella produzione: Il processo di estrusione consente la produzione di profili in PP in piccoli lotti, ideale per gli ordini personalizzati. La produzione su piccola scala consente di modificare con flessibilità la composizione del materiale per soddisfare le esigenze specifiche dei clienti, mantenendo al contempo l'economicità.

5. Personalizzazione e applicazioni specifiche:

Profili in PP di grado medicale: Per le applicazioni mediche, i profili in PP possono essere estrusi utilizzando resine di grado medicale che soddisfano i più severi standard normativi. Queste resine possono anche essere ulteriormente modificate per ottenere proprietà come la biocompatibilità e la resistenza alla sterilizzazione.

② Resistenza alla corrosione: Migliorando il materiale PP con additivi anticorrosione, è possibile produrre profili da utilizzare in ambienti difficili, come nell'industria chimica o marina.

Quali sono i principali vantaggi e limiti dell'utilizzo dei profili PP?

I profili in PP (polipropilene), prodotti attraverso il processo di estrusione della plastica, offrono diversi vantaggi, tra cui un'eccellente resistenza alla corrosione, un design leggero e un buon rapporto qualità-prezzo. Possono essere facilmente personalizzati per vari settori, dai profili in polipropilene per uso medico alla personalizzazione di piccoli lotti di profili in PP. Tuttavia, esistono alcune limitazioni, come la scarsa resistenza ai raggi UV e un intervallo di temperatura relativamente ristretto. La comprensione dei vantaggi e delle sfide dei profili in PP aiuta i produttori a prendere decisioni informate per le applicazioni nei settori automobilistico, edile e altro ancora.

1. I principali vantaggi dell'utilizzo dei profili in PP:

Eccellente resistenza alla corrosione: I profili in PP sono altamente resistenti a molti prodotti chimici, acidi e basi. Questo li rende ideali per applicazioni in settori che trattano sostanze aggressive, come la lavorazione chimica e il trattamento delle acque reflue. La resistenza alla corrosione garantisce una lunga durata, anche in ambienti difficili.

② Versatile e personalizzabile: I profili in PP possono essere facilmente estrusi in varie forme e dimensioni, offrendo flessibilità nel design e nella personalizzazione. Che si tratti di profili standard o di forme complesse e personalizzate, il processo di estrusione consente una produzione rapida e precisa. Ciò rende i profili in PP un'opzione interessante per i produttori di settori come l'automotive, l'edilizia e l'imballaggio.

③ Leggero e resistente: Il polipropilene è un materiale leggero che non rinuncia a resistenza e durata. I profili realizzati in PP mantengono un'elevata resistenza agli urti e sopportano sollecitazioni elevate, rendendoli ideali per l'uso a lungo termine in varie applicazioni.

④ Economico: Il processo di estrusione della plastica è efficiente e rende i profili in PP più convenienti rispetto ad altri materiali. Inoltre, il PP è meno costoso di molti altri tecnopolimeri, il che contribuisce a mantenere bassi i costi di produzione senza sacrificare le prestazioni.

⑤ Opzioni di grado medico: I profili in PP possono essere prodotti per soddisfare i severi standard delle applicazioni mediche, come la sterilizzazione e la biocompatibilità. Per i profili di grado medicale, il PP è la scelta ideale grazie alla sua atossicità e facilità di sterilizzazione, che soddisfa le severe normative del settore sanitario.

⑥ Vantaggi ambientali: Il polipropilene è un materiale riciclabile, che rende i profili in PP un'opzione più sostenibile rispetto ad altre materie plastiche. Questo aspetto è particolarmente importante per le aziende che cercano di ridurre la propria impronta ambientale.

2. Limiti dell'uso dei profili PP:

① Bassa resistenza ai raggi UV: Il PP non è altamente resistente ai raggi ultravioletti (UV). L'esposizione prolungata ai raggi UV può causare il degrado del materiale, con conseguente sbiadimento del colore e perdita delle proprietà meccaniche. Ciò può limitarne l'uso in applicazioni esterne, a meno che non si adottino misure protettive aggiuntive, come stabilizzatori o rivestimenti UV.

② Intervallo di temperatura limitato: Il polipropilene ha un punto di fusione relativamente basso (160-170°C), che ne limita l'uso in ambienti ad alta temperatura. I profili in PP non sono adatti ad applicazioni che prevedono l'esposizione a temperature elevate o a liquidi caldi, in quanto possono deformarsi o fondersi.

③ Fragilità alle basse temperature: Sebbene i profili in PP siano generalmente resistenti, possono diventare fragili a temperature molto basse. Questo li rende inadatti alle applicazioni in cui il materiale è esposto a condizioni di gelo o sotto zero, a meno che non si utilizzino formulazioni specifiche.

④ Potenziale di fessurazione da stress: In determinate condizioni, i profili in PP possono essere soggetti a cricche da stress, soprattutto se esposti a sostanze chimiche aggressive o a sollecitazioni meccaniche nel tempo. Questa limitazione può essere affrontata con un'attenta selezione del materiale o con l'uso di additivi, ma è una considerazione importante in fase di progettazione.

⑤ Finitura superficiale: Anche se i profili in PP possono avere una finitura liscia, per ottenere superfici di alta qualità ed esteticamente gradevoli possono essere necessarie ulteriori fasi di post-lavorazione. Nelle applicazioni in cui l'aspetto del prodotto è fondamentale, possono essere necessari ulteriori trattamenti di finitura.

Quali sono gli errori da evitare nei profili PP?

Quando si realizzano profili in PP (polipropilene), ci sono diverse idee sbagliate da evitare, soprattutto se si considera il processo di estrusione delle materie plastiche, che svolge un ruolo fondamentale nel dare forma a questi materiali. Eccone alcune comuni:

1. Sottovalutare la compatibilità dei materiali:

Un'idea sbagliata è quella di pensare che tutti i profili in PP abbiano le stesse prestazioni in ogni applicazione. Sebbene il PP sia noto per la sua versatilità, è essenziale scegliere il grado di PP corretto in base all'uso previsto. Ad esempio, i profili in PP per uso medico, utilizzati in ambito sanitario, richiedono un grado di purezza più elevato e certificazioni specifiche rispetto ai profili in PP industriali generici. È necessario consultare i produttori di estrusi in PP personalizzati per la scelta del materiale più adatto.

2. Ignorare le variabili di processo nell'estrusione:

Il processo di estrusione è molto sensibile alla temperatura, alla pressione e alla velocità di estrusione. Un errore comune è quello di non controllare attentamente questi fattori durante la produzione. Temperature e livelli di pressione incoerenti possono portare a profili non uniformi, con conseguenze sull'aspetto e sulla funzionalità del prodotto finito. È importante scegliere un esperto di estrusione di profili in PP in grado di regolare queste variabili per garantire risultati coerenti e di alta qualità.

3. Non si tiene conto della resistenza alla corrosione:

Il PP è noto per la sua eccellente resistenza alla corrosione, ma questo non significa che sia il materiale migliore per tutti gli ambienti. È essenziale valutare i fattori ambientali specifici, come l'esposizione a sostanze chimiche o a condizioni estreme. Se la vostra applicazione richiede una maggiore resistenza alla corrosione, potrebbe essere necessario un processo di estrusione specializzato con un PP di grado superiore. Assicurarsi che il profilo in PP sia personalizzato per resistere a queste condizioni aumenterà la durata del prodotto.

4. Trascurare le esigenze di produzione di piccoli lotti:

Alcune aziende pensano erroneamente che i processi di estrusione della plastica siano efficienti solo per la produzione su larga scala. Tuttavia, la personalizzazione dei profili in PP in piccoli lotti è del tutto fattibile con le moderne tecnologie di estrusione. Molti produttori offrono oggi soluzioni flessibili per ordini di piccoli volumi, consentendo alle aziende di accedere a profili in PP personalizzati per applicazioni di nicchia senza dover sostenere costi di produzione su larga scala.

5. Supporre che tutti i profili PP siano uguali:

Ogni profilo in PP è unico in termini di spessore, forma e struttura superficiale e queste variazioni possono influenzare il processo di estrusione. Non tutti i profili possono essere lavorati allo stesso modo, quindi è importante consultare il partner di estrusione sui requisiti specifici del profilo. Che si tratti di profili durevoli e resistenti alla corrosione o di disegni intricati per applicazioni specializzate, il fornitore dovrà adattare il processo di estrusione alle sue esigenze.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati nei processi di estrusione e nella costruzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico e dei beni di consumo, concentrandoci sulle partnership B2B.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com