Profili ABS personalizzati Fornitore

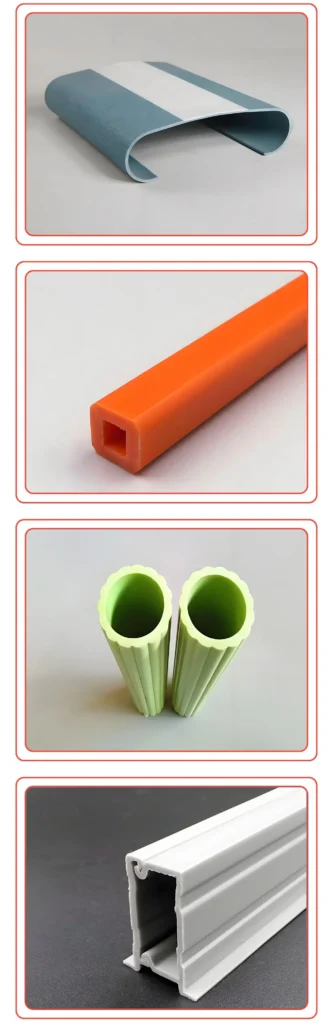

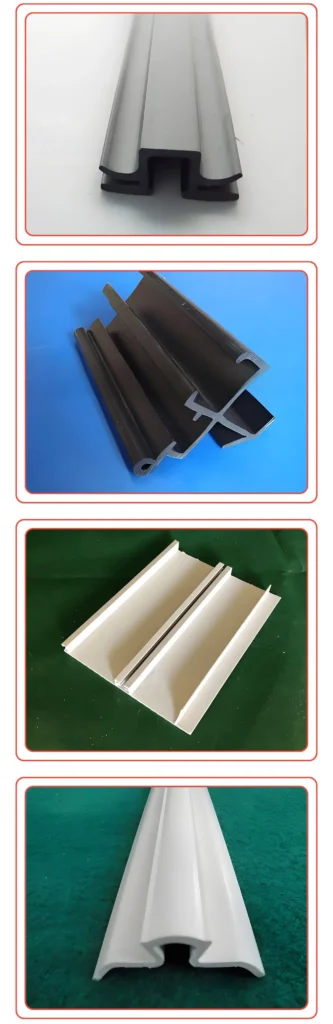

Scoprite i nostri profili ABS personalizzati progettati per l'estrusione di materie plastiche, che offrono eccezionale forza, resistenza al calore e agli urti.

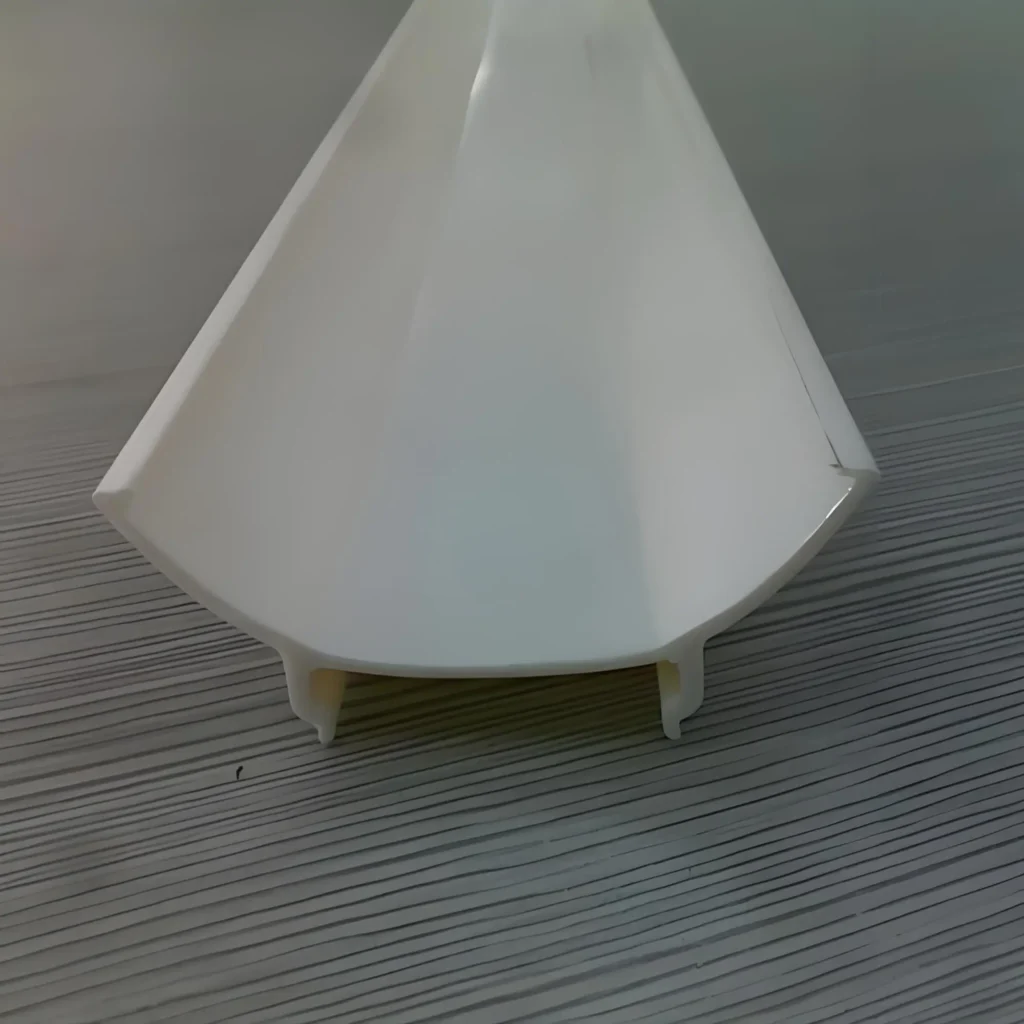

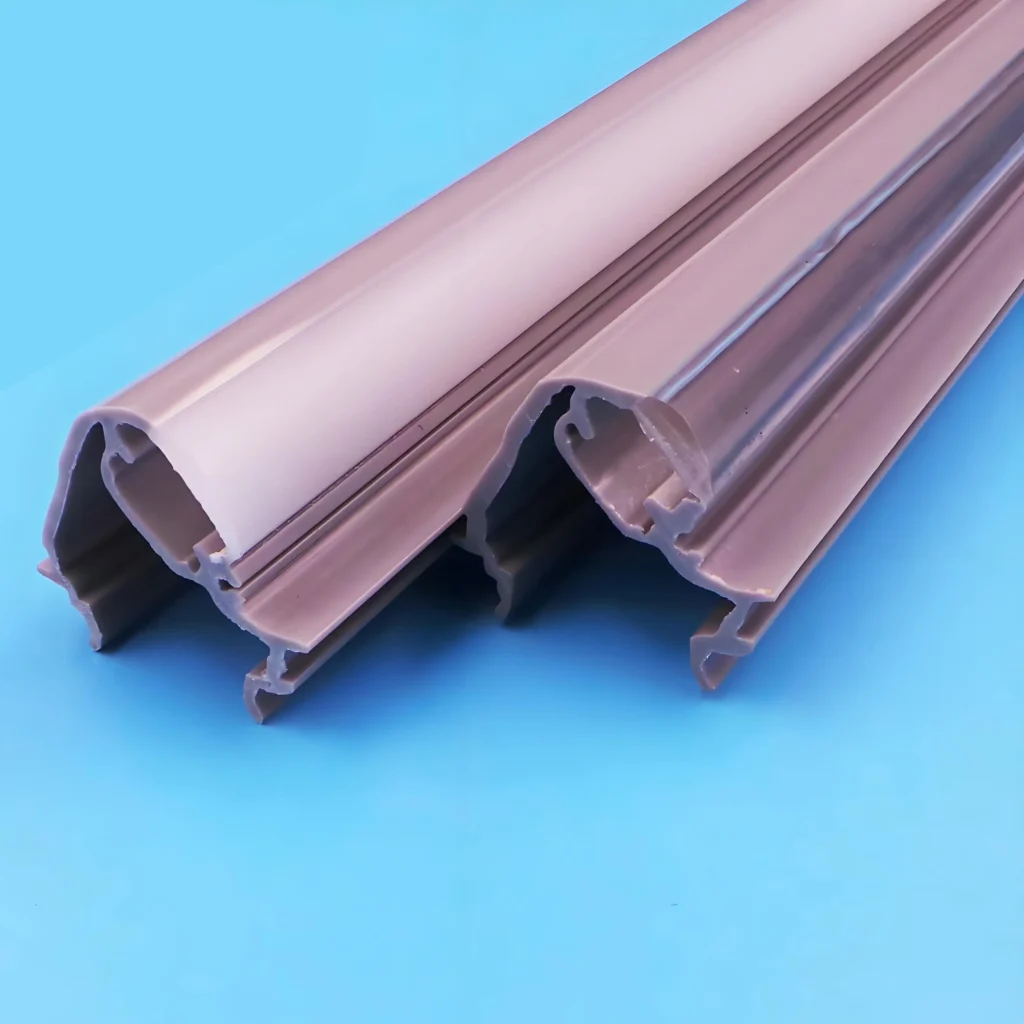

Profilo del telaio in ABS

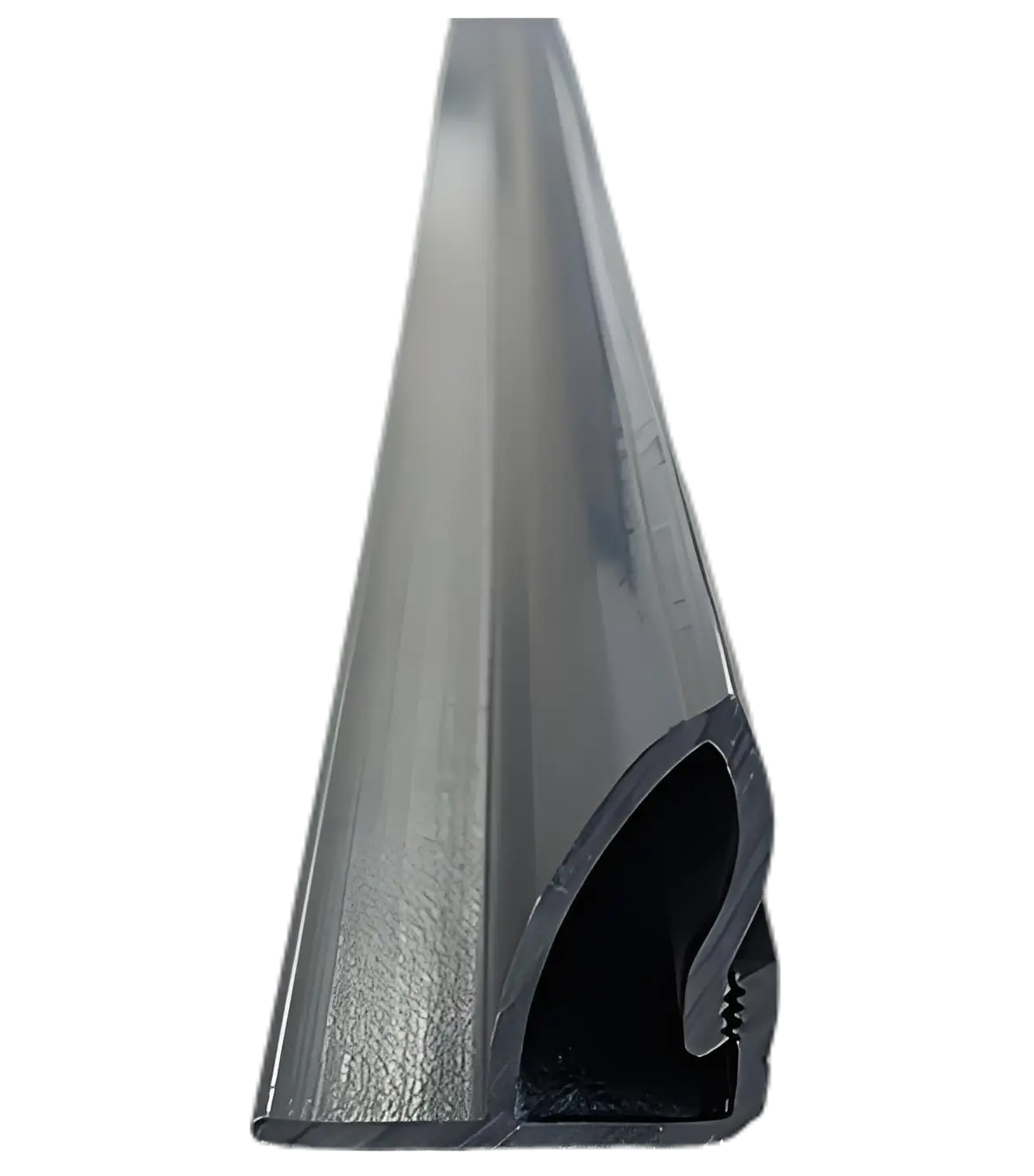

Clip decorative morbide in ABS

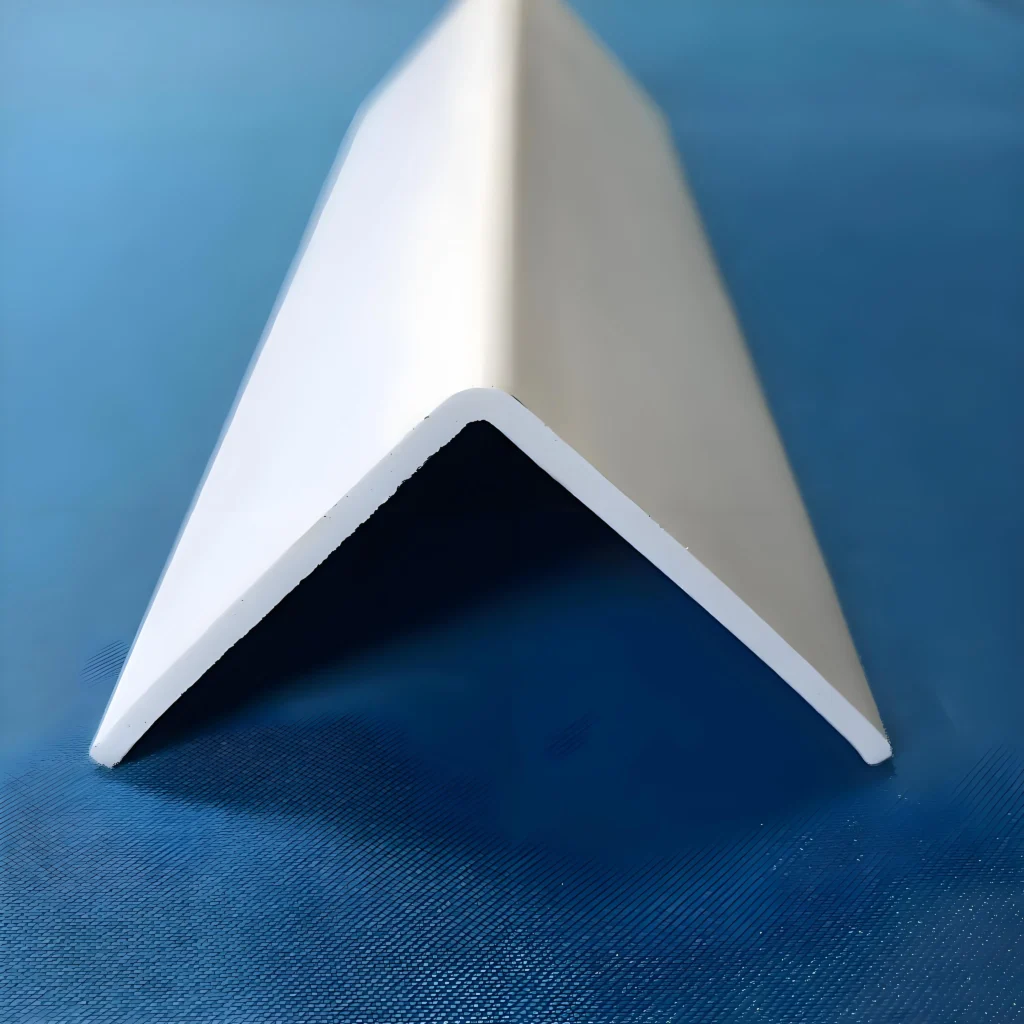

Fessura per panno ABS

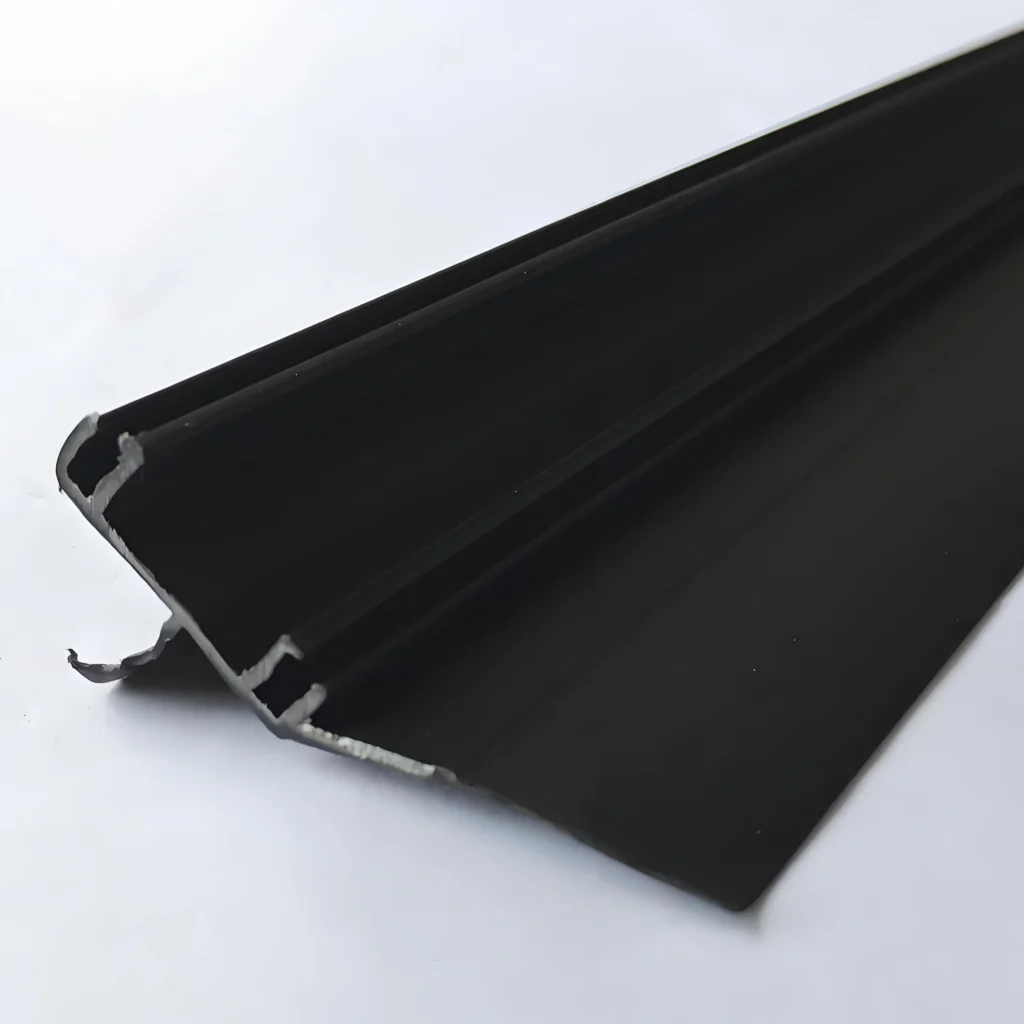

Slot in ABS

Guida alla produzione di profili di estrusione ABS personalizzati

Cosa sono i profili ABS?

I profili ABS sono forme di plastica estruse realizzate in resina acrilonitrile butadiene stirene (ABS). L'ABS è un versatile polimero termoplastico composto da tre monomeri: acrilonitrile, butadiene e stirene, ognuno dei quali contribuisce a conferire proprietà uniche al materiale. I profili ABS sono pezzi di plastica lunghi e continui che possono essere personalizzati in forma e dimensioni per varie applicazioni, offrendo un equilibrio tra resistenza, durata e facilità di lavorazione.

I profili in ABS sono un materiale essenziale nella produzione moderna, in quanto offrono durata, facilità di lavorazione e versatilità. La loro capacità di essere personalizzati in termini di forma, dimensioni e finitura superficiale li rende adatti a un'ampia gamma di applicazioni, dal settore automobilistico all'edilizia, fino all'elettronica di consumo. Che si tratti di componenti resistenti agli urti o di strisce decorative personalizzabili, i profili ABS rappresentano la soluzione ideale.

Il processo di estrusione della plastica e i profili ABS

Il processo di estrusione della plastica svolge un ruolo fondamentale nella produzione di profili ABS. In questo processo, l'ABS viene riscaldato a una temperatura specifica per ammorbidirsi e poi estruso attraverso uno stampo per formare varie forme come tubi, strisce, angoli, forme a T e altro ancora. Questo processo non solo assicura un preciso controllo dimensionale, ma consente anche di incorporare diverse formulazioni e additivi durante lo stampaggio, migliorando le proprietà fisiche e chimiche dei profili ABS per soddisfare le esigenze di vari settori industriali.

Quali sono le applicazioni più comuni dei profili ABS?

L'acrilonitrile butadiene stirene (ABS) è un materiale termoplastico versatile ampiamente utilizzato in diversi settori industriali grazie alle sue eccellenti proprietà, come l'elevata resistenza agli urti, la leggerezza e la facilità di lavorazione. L'estrusione di plastica consente di formare l'ABS in una varietà di forme e dimensioni, rendendolo un materiale popolare in molti settori. Di seguito sono riportate alcune applicazioni tipiche dei profili di estrusione ABS in diversi settori:

1. Edilizia e costruzioni:

① Profili per finestre e porte: I profili di estrusione in ABS sono comunemente utilizzati per creare telai di porte e finestre, grazie alla loro eccellente resistenza agli agenti atmosferici, alla protezione dai raggi UV e alla buona resistenza chimica. I profili ABS possono essere modellati con precisione attraverso il processo di estrusione, soddisfacendo i vari requisiti di progettazione architettonica.

② Sistemi di tubazioni: I tubi e i raccordi in ABS sono ampiamente utilizzati negli impianti idraulici perché sono leggeri, resistenti alla corrosione e facili da installare. Si comportano bene in diverse condizioni ambientali.

③ Rivestimento esterno e strisce decorative: I profili in ABS vengono utilizzati anche per il rivestimento di pareti esterne o per le strisce decorative, offrendo durata e aspetto estetico. Possono imitare l'aspetto di materiali come il legno o la pietra, offrendo un'alternativa economica e duratura.

2. Industria automobilistica:

Componenti interni: L'ABS è ampiamente utilizzato per la produzione di parti interne di autoveicoli come cruscotti, pannelli delle porte e componenti di rivestimento. La sua forza, la resistenza agli urti e la finitura estetica lo rendono ideale per queste applicazioni.

② Parti esterne: I profili ABS sono impiegati nella realizzazione di paraurti e altre parti esterne. Ciò contribuisce a ridurre il peso del veicolo e a migliorare l'efficienza dei consumi.

③ Componenti del sottoscocca: Alcuni componenti del sottoscocca, come i condotti di aspirazione dell'aria e i portacavi, sono realizzati con profili in ABS. La resistenza alle alte temperature dell'ABS garantisce che questi componenti possano sopportare le sollecitazioni meccaniche e il calore del vano motore.

3. Mobili e decorazioni:

① Componenti per mobili: I profili di estrusione in ABS sono utilizzati nella produzione di parti di mobili come ante di armadi, frontali di cassetti e finiture decorative. La durata, la resistenza ai graffi e la facilità di pulizia di questo materiale lo rendono la scelta ideale per le applicazioni di arredamento.

② Modanatura decorativa: I profili in ABS sono utilizzati per creare elementi decorativi su pareti, soffitti e mobili, migliorando l'estetica complessiva degli spazi abitativi o lavorativi. Il processo di estrusione consente di ottenere facilmente forme e motivi complessi.

4. Applicazioni mediche:

① Alloggiamenti per dispositivi medici: I profili in ABS sono utilizzati per produrre alloggiamenti per dispositivi medici come nebulizzatori, sistemi di somministrazione di farmaci e altre apparecchiature mediche. La durata, la facilità di sterilizzazione e le buone proprietà meccaniche dell'ABS lo rendono adatto alle applicazioni mediche.

② Arredi ospedalieri: Le parti di mobili ospedalieri come letti, carrelli e armadi, comprese le maniglie e i vassoi, sono spesso realizzate con profili in ABS. La resistenza all'usura e la facilità di pulizia di questo materiale sono fondamentali per mantenere l'igiene.

5. Prodotti di consumo e giocattoli:

① Produzione di giocattoli: L'ABS è un materiale popolare per la produzione di giocattoli grazie alla sua resistenza e alla capacità di essere modellato in disegni intricati. In particolare, i mattoncini LEGO sono realizzati in ABS.

② Beni di consumo: Articoli come custodie per telefoni, cartelle e custodie per calcolatrici sono spesso realizzati con profili in ABS. La durata, la leggerezza e la facilità di stampaggio di questo materiale lo rendono ideale per vari prodotti di uso quotidiano.

6. Applicazioni industriali:

① Tubi e condotti: I profili ABS sono utilizzati per la produzione di tubi e condotti in diverse applicazioni industriali, tra cui impianti di trattamento chimico, impianti di trattamento delle acque e sistemi di ventilazione. L'eccellente resistenza chimica e la capacità di sopportare pressioni diverse li rendono adatti a queste applicazioni.

② Componenti del sistema di trasporto: Nei sistemi di trasporto, parti come rulli e guide sono realizzate con profili in ABS. Il basso attrito e la resistenza all'usura di questo materiale garantiscono un funzionamento regolare del sistema di trasporto a nastro.

Qual è il processo di produzione dei profili ABS?

Il processo di produzione dei profili ABS (acrilonitrile butadiene stirene) prevede generalmente diverse fasi e tecniche chiave, che possono essere adattate a seconda delle applicazioni specifiche e dei requisiti di produzione. Di seguito è riportato uno schema completo che copre l'intero processo produttivo, compresa la preparazione del materiale, l'estrusione, il raffreddamento, la finitura e il controllo qualità.

1. Preparazione delle materie prime:

① Selezione della resina: La resina ABS di alta qualità, solitamente in forma granulare, viene selezionata in base alle proprietà meccaniche, all'aspetto e alle prestazioni desiderate per il prodotto finale. I diversi gradi di ABS vengono scelti in base a fattori quali la resistenza agli urti e la facilità di lavorazione.

② Miscelazione di additivi: Diversi additivi, come stabilizzatori, lubrificanti e coloranti, vengono miscelati con la resina ABS per migliorare le proprietà del materiale, come la stabilità termica, la fluidità e il colore. Questi additivi vengono misurati con precisione e miscelati in un miscelatore per garantire una distribuzione uniforme.

2. Compounding e pellettizzazione:

① Compounding: In alcuni casi, il materiale ABS grezzo viene composto mescolando la resina con additivi specifici come plastificanti, cariche e pigmenti per creare una miscela uniforme.

② Pellettizzazione: La miscela composta viene fusa e formata in piccoli pellet. Questi pellet sono più facili da maneggiare e trasportare e costituiscono la materia prima per la fase successiva, l'estrusione.

3. Processo di estrusione:

① Il processo di estrusione è essenziale per la produzione di profili continui come tubi, barre e forme personalizzate.

② Alimentazione: I pellet di ABS vengono introdotti nella tramoggia dell'estrusore. L'estrusore, dotato di una vite rotante, trasporta il materiale in avanti nella canna.

③ Fusione e plastificazione: Il materiale viene riscaldato dal sistema di riscaldamento dell'estrusore e dal calore di attrito generato dalla vite. La temperatura è accuratamente controllata per garantire una fusione uniforme, rendendo la resina ABS facilmente scorrevole.

Stampaggio per estrusione: L'ABS fuso viene forzato attraverso uno stampo che lo modella in un profilo continuo con la forma trasversale desiderata (ad esempio, rettangolare, circolare o altre forme personalizzate).

4. Raffreddamento e modellazione:

① Raffreddamento primario: Dopo l'estrusione, il profilo caldo entra in una vasca di raffreddamento dove viene raffreddato da acqua o aria per solidificarsi. Questo raffreddamento rapido contribuisce a mantenere la precisione dimensionale e la qualità superficiale del profilo.

② Calibrazione: Per garantire dimensioni precise si utilizza spesso un calibratore. Il profilo passa attraverso questo strumento, che applica una pressione per aiutare a mantenere la forma e la superficie liscia.

5. Taglio:

① Misura della lunghezza: Una volta che il profilo si è raffreddato e solidificato, viene trasportato a un dispositivo di taglio dotato di un sistema di misurazione. Questo sistema assicura che il profilo venga tagliato alla lunghezza corretta.

② Operazione di taglio: Il profilo viene tagliato alla lunghezza desiderata con una sega o un coltello da taglio. Si fa attenzione a controllare la velocità e la forza per evitare di danneggiare le estremità.

6. Trattamento e finitura delle superfici:

Sbavatura: I bordi dei profili tagliati possono presentare bave o asperità, che vengono eliminate con strumenti di sbavatura per garantire una finitura liscia ed evitare danni durante la movimentazione.

② Pulizia della superficie: I profili vengono puliti con metodi meccanici o con detergenti per rimuovere impurità come olio, sporco o polvere.

③ Finitura opzionale: a seconda dell'applicazione, si possono applicare processi aggiuntivi come il rivestimento superficiale (per migliorare la resistenza alla corrosione), la stampa o la goffratura (per motivi decorativi) per migliorare l'aspetto e la funzionalità del profilo.

7. Controllo di qualità:

Ispezione dimensionale: I profili vengono accuratamente misurati per le dimensioni chiave, come lunghezza, larghezza e spessore, utilizzando strumenti come calibri e micrometri.

② Ispezione dell'aspetto: Si esegue un'ispezione visiva per verificare la presenza di difetti come crepe, bolle, graffi o colori non uniformi. I profili difettosi vengono rimossi.

Test delle proprietà meccaniche: I campioni del lotto vengono sottoposti a prove di resistenza alla trazione, all'urto e alla durezza per garantire che soddisfino le proprietà meccaniche richieste per l'applicazione prevista.

8. Imballaggio e stoccaggio:

① Imballaggio: Una volta approvati dal controllo qualità, i profili vengono imballati secondo le specifiche del cliente. I metodi di imballaggio più comuni includono l'impacchettamento con cinghie, l'avvolgimento con film plastici o l'inserimento dei profili in cartoni o casse di legno per proteggerli durante il trasporto.

② Conservazione: I profili confezionati devono essere conservati in un'area asciutta e ben ventilata, lontano dalla luce solare diretta e da fonti di calore, per evitare deformazioni e degradazioni.

Quali sono i vantaggi e gli svantaggi dei profili ABS?

Quando si confrontano i profili ABS (acrilonitrile butadiene stirene) con altri profili in plastica come il PVC (cloruro di polivinile) e il PP (polipropilene), è essenziale considerare le varie proprietà, le applicazioni e i potenziali svantaggi di ciascun materiale.

Vantaggi dei profili in ABS:

1. Proprietà meccaniche:

Alta resistenza e robustezza: I profili in ABS sono noti per la loro eccellente resistenza agli urti, che li rende ideali per le applicazioni che possono subire impatti accidentali, come gli interni delle automobili o gli alloggiamenti elettronici. Possono sopportare forze esterne maggiori senza subire danni, superando il PVC in termini di robustezza.

② Buona rigidità: L'ABS presenta una buona rigidità, mantenendo la sua forma e resistendo alla deformazione sotto pressione, il che lo rende adatto alle applicazioni strutturali che richiedono stabilità.

2. Proprietà termiche:

Maggiore resistenza al calore: L'ABS ha una temperatura di distorsione termica relativamente più elevata rispetto a materiali come il PVC, che gli consente di mantenere la stabilità in ambienti con temperature leggermente più elevate. Può essere una scelta migliore del PP in alcune situazioni ad alta temperatura.

3. Proprietà di lavorazione:

① Eccellenti prestazioni di stampaggio: I profili in ABS hanno una buona fluidità durante lo stampaggio, che consente loro di formare forme e strutture complesse. Il materiale è altamente versatile per l'estrusione di plastica e lo stampaggio a iniezione, che è fondamentale per la produzione di prodotti di alta precisione.

Facile da lavorare: I profili in ABS sono facili da tagliare, forare, saldare e lavorare ulteriormente, il che migliora l'efficienza della produzione. Ciò rende l'ABS una scelta popolare nei settori che richiedono precisione e facilità di post-lavorazione.

4. Proprietà della superficie:

Superficie liscia e alta lucentezza: I profili ABS offrono una finitura liscia e lucida che migliora l'aspetto dei prodotti. Questo li rende adatti ad applicazioni in cui l'estetica è importante, come nell'elettronica di consumo. Inoltre, l'ABS è facilmente verniciabile, plasmabile o stampabile, offrendo diverse possibilità decorative.

5. Isolamento elettrico:

L'ABS ha buone proprietà di isolamento elettrico, che lo rendono ideale per l'impiego in alloggiamenti elettronici e altre applicazioni elettriche in cui sicurezza e prestazioni sono fondamentali.

Svantaggi dei profili ABS:

1. Costo:

Prezzo più alto: L'ABS è generalmente più costoso del PVC e del PP, con conseguenti maggiori costi di produzione. Questo può essere un problema per le applicazioni su larga scala in cui il rapporto costo-efficacia è una priorità.

2. Resistenza chimica:

Resistenza chimica limitata: Rispetto al PVC e al PP, l'ABS ha una minore resistenza agli agenti chimici, come acidi e basi forti. Ciò ne limita l'uso in ambienti con frequente esposizione a sostanze chimiche aggressive.

3. Resistenza agli agenti atmosferici e ai raggi UV:

Incline alla degradazione da raggi UV: I profili in ABS possono subire scolorimento, fragilità e degradazione se esposti a luce solare prolungata o a condizioni climatiche avverse. Al contrario, il PVC offre solitamente una migliore resistenza ai raggi UV, rendendolo più adatto alle applicazioni esterne.

Invecchiamento alla luce del sole: L'esposizione prolungata ai raggi UV può indebolire l'ABS, con conseguente riduzione delle sue proprietà meccaniche nel tempo, a meno che non venga trattato con rivestimenti resistenti ai raggi UV.

4. Infiammabilità:

L'ABS può essere infiammabile e produce fumi tossici quando viene bruciato, sollevando problemi di sicurezza in alcune applicazioni. Si tratta di uno svantaggio rispetto a materiali più resistenti alle fiamme.

Confronto con PVC e PP

| Proprietà | ABS | PVC | PP |

|---|---|---|---|

| Densità | Più alto di entrambi | Inferiore a quello dell'ABS | Inferiore a quello dell'ABS |

| Resistenza agli urti | Eccellente | Buono | Moderato |

| Flessibilità | Rigido | Più flessibile | Flessibile |

| Resistenza chimica | Buono | Eccellente | Buono |

| Resistenza al calore | Moderato | Moderato | Alto |

| Costo | Più alto | Più basso | Basso |

| Resistenza ai raggi UV | Povero | Moderato | Buono |

Quali sono i requisiti di progettazione dei profili ABS?

Per creare un profilo ABS (acrilonitrile butadiene stirene) efficace ed efficiente, sia per l'estrusione che per lo stampaggio a iniezione, è importante considerare una serie di requisiti di progettazione che garantiscano prestazioni, producibilità e idoneità all'applicazione. Quella che segue è una guida completa alla progettazione dei profili ABS, che combina considerazioni sulle proprietà del materiale, sulla geometria e sui processi di produzione:

1. Proprietà del materiale:

① Resistenza meccanica e rigidità: I profili in ABS devono avere una sufficiente resistenza alla trazione, agli urti e alla rigidità per sopportare le sollecitazioni meccaniche. L'ABS è noto per la sua tenacità e la capacità di assorbire energia grazie al suo componente butadiene.

② Stabilità termica: L'ABS mantiene la sua integrità strutturale in un intervallo di temperatura moderato, tipicamente da -20°C a 80°C. La temperatura di transizione vetrosa è di circa 105°C (221°F), il che lo rende adatto a molte applicazioni che non superano queste temperature.

③ Resistenza chimica: L'ABS offre una buona resistenza a oli, acidi e altri prodotti chimici, ma l'esposizione a forti alcali o solventi può degradare il materiale. Per scegliere il giusto grado di ABS è necessario considerare l'ambiente di applicazione.

④ Resistenza ai raggi UV: L'ABS è soggetto a degradazione in caso di esposizione prolungata ai raggi UV, pertanto per le applicazioni all'esterno possono essere necessarie varianti stabilizzate ai raggi UV o rivestimenti protettivi.

2. Geometria del profilo:

① Spessore della parete: Lo spessore delle pareti dei profili in ABS deve essere uniforme per garantire un raffreddamento omogeneo ed evitare difetti come deformazioni, segni di affossamento o superfici irregolari. Lo spessore tipico delle pareti varia da 1,5 mm a 4 mm, ma le pareti più spesse offrono una migliore resistenza agli urti a scapito del peso e dell'utilizzo di materiale.

② Raggi degli angoli: Utilizzare angoli arrotondati invece di angoli acuti per ridurre al minimo le concentrazioni di stress, che possono portare alla formazione di cricche. Per i profili di estrusione si raccomanda un raggio minimo di 0,5 mm per consentire un flusso e un raffreddamento uniformi.

③ Dimensione dei dettagli: Per le applicazioni che richiedono dettagli minuziosi, l'ABS è in grado di realizzare elementi di dimensioni pari a 0,3 mm, un aspetto importante per i pezzi di precisione.

④ Finitura superficiale: Assicurarsi che la finitura superficiale soddisfi le esigenze estetiche e funzionali, come la levigatezza, la lucentezza o la consistenza. I profili in ABS possono essere sottoposti a post-elaborazione con verniciatura, placcatura o lucidatura per soddisfare requisiti specifici. Una superficie liscia aiuta anche a prevenire difetti come graffi o crepe.

3. Considerazioni sulla produzione:

Processo di estrusione: L'ABS viene comunemente estruso in profili come canali a U, canali a J o forme personalizzate. Durante l'estrusione, è necessario considerare fattori quali il design della matrice di estrusione, le velocità di raffreddamento e il flusso di materiale per ottenere dimensioni e qualità costanti del profilo.

Stampaggio a iniezione (se applicabile): Se il profilo viene prodotto mediante stampaggio a iniezione, incorporare angoli di sformo (in genere da 1° a 2°) per favorire l'espulsione dallo stampo e prevenire danni al profilo.

Considerazioni sul ritiro: L'ABS subisce tipicamente un ritiro durante il raffreddamento, che varia da 0,4% a 0,8%. Questo fenomeno deve essere preso in considerazione nella progettazione per garantire che le dimensioni finali siano conformi ai requisiti.

Tolleranze: Le tolleranze dimensionali precise sono necessarie per garantire che il profilo si adatti correttamente all'assemblaggio più ampio. Le tolleranze strette sono particolarmente importanti per i profili utilizzati in applicazioni di alta precisione.

4. Analisi delle sollecitazioni e dei carichi:

① Resistenza sotto carico: Eseguire un'analisi dei carichi e delle sollecitazioni per garantire che il profilo ABS sia in grado di resistere alle sollecitazioni meccaniche e ai carichi previsti per la sua applicazione. Elementi di progettazione come nervature, tasselli e rinforzi possono aumentare la resistenza senza aumentare inutilmente il peso.

② Espansione termica: L'ABS si espande e si contrae con le variazioni di temperatura, pertanto i progetti che prevedono l'impiego di più materiali o assemblaggi devono tenere conto di queste variazioni per evitare crepe o deformazioni.

5. Assemblaggio e giunzione:

Facilità di montaggio: Progettare caratteristiche come incastri a scatto, giunti a incastro o scanalature per gli elementi di fissaggio per facilitare l'assemblaggio e ridurre i costi di produzione.

② Metodi di giunzione: Considerare se il profilo ABS sarà incollato con adesivi, saldato o fissato. Assicurarsi che il progetto sia adatto al metodo di giunzione scelto senza compromettere l'integrità del materiale.

③ Espansione termica: I profili ABS devono tenere conto dell'espansione e della contrazione termica, soprattutto negli assemblaggi in cui vengono utilizzati più materiali.

6. Conformità ambientale e normativa:

① Riciclabilità: L'ABS è un materiale termoplastico, quindi riciclabile. Quando è possibile, progettare tenendo conto della riciclabilità per ridurre gli sprechi e l'impatto ambientale. L'uso di materiale ABS riciclato sta diventando sempre più comune in vari settori.

② Standard industriali: A seconda dell'applicazione, garantire la conformità agli standard pertinenti come UL (Underwriters Laboratories) per la sicurezza, FDA per i prodotti alimentari o RoHS per la sicurezza ambientale.

7. Considerazioni estetiche e funzionali:

① Estetica della superficie: L'aspetto visivo del profilo può essere importante per i prodotti destinati al consumatore. I profili in ABS possono essere stampati con una varietà di finiture superficiali, da quelle lisce e lucide a quelle strutturate.

② Colore e struttura: L'ABS può essere facilmente colorato, consentendo ai progettisti di adattare i profili a specifiche esigenze estetiche o di branding. Per le applicazioni all'esterno, è possibile utilizzare additivi resistenti ai raggi UV per evitare lo scolorimento.

8. Costi e sostenibilità:

① Efficienza di produzione: Il progetto deve essere ottimizzato per la produzione al fine di ridurre i costi, tra cui la minimizzazione degli scarti di materiale e la semplificazione del processo di estrusione o stampaggio.

② Materiali convenienti: Sebbene l'ABS sia economicamente vantaggioso, è bene considerare il grado specifico di materiale ABS in base alle esigenze di prestazione per evitare di spendere troppo. Per le applicazioni ad alte prestazioni possono essere necessarie varianti più costose, che però comportano un aumento dei costi dei materiali.

③ Sostenibilità: Progettazione che tiene conto dell'impatto ambientale, considerando l'uso di ABS riciclato e ottimizzando il profilo per una produzione efficiente dal punto di vista energetico.

Come si possono personalizzare la forma e le dimensioni dei profili ABS?

La personalizzazione della forma e delle dimensioni dei profili in ABS (acrilonitrile butadiene stirene) comporta diverse fasi e considerazioni. L'ABS è un polimero termoplastico ampiamente utilizzato in vari settori grazie alle sue eccellenti proprietà meccaniche, alla facilità di lavorazione e alla capacità di essere personalizzato. Ecco una guida dettagliata su come personalizzare la forma e le dimensioni dei profili ABS:

1. Progettazione e specifiche:

① Definire i requisiti: Delineare chiaramente la forma, le dimensioni ed eventuali caratteristiche specifiche (ad esempio, scanalature, fori, texture) del profilo ABS.

② Modellazione CAD: Utilizzare un software di progettazione assistita da computer (CAD) per creare un modello 3D dettagliato del profilo. Questo aiuta a visualizzare il prodotto finale e ad apportare le necessarie modifiche prima della produzione.

2. Selezione del materiale:

① Grado di ABS: Scegliere il grado di ABS appropriato in base ai requisiti dell'applicazione (ad esempio, resistenza agli urti, resistenza al calore, stabilità ai raggi UV).

Additivi: Considerare l'aggiunta di cariche, coloranti o altri additivi per migliorare proprietà specifiche come la resistenza, la flessibilità o l'aspetto.

3. Processo di estrusione:

① Progettazione della matrice: La matrice utilizzata nel processo di estrusione deve essere progettata su misura per adattarsi alla forma e alle dimensioni del profilo desiderato. La matrice è essenzialmente una piastra metallica con un'apertura che modella l'ABS fuso durante l'estrusione.

Parametri di estrusione: Regolare parametri quali temperatura, pressione e velocità di estrusione per garantire che il materiale ABS fluisca correttamente attraverso la matrice e mantenga la forma desiderata.

4. Raffreddamento e dimensionamento:

① Raffreddamento: Dopo l'estrusione, il profilo ABS passa attraverso una camera di raffreddamento o un bagno d'acqua per solidificare la sua forma. Un raffreddamento adeguato è fondamentale per evitare deformazioni.

② Dimensionamento: Utilizzare strumenti di dimensionamento o calibratori per garantire che il profilo mantenga le sue dimensioni esatte durante il raffreddamento. Questi strumenti possono essere realizzati su misura per soddisfare le specifiche del profilo.

5. Post-elaborazione:

① Taglio: Tagliare il profilo estruso alla lunghezza desiderata utilizzando seghe o altri strumenti di taglio.

② Finitura: applicare tutti i processi di finitura necessari, come la levigatura, la lucidatura o il rivestimento, per ottenere la struttura o l'aspetto della superficie desiderata.

③ Assemblaggio: Se il profilo fa parte di un assemblaggio più ampio, possono essere necessari ulteriori processi di lavorazione o giunzione (ad es. saldatura, incollaggio).

6. Controllo di qualità:

Ispezione: Misurare i profili finali per verificare che siano conformi alle dimensioni e alle tolleranze specificate. Utilizzare strumenti come calibri, micrometri o macchine di misura a coordinate (CMM).

② Test: Eseguire test meccanici (ad esempio, resistenza alla trazione e agli urti) per verificare che i profili soddisfino gli standard prestazionali richiesti.

7. Imballaggio e consegna:

① Imballaggio: Imballare i profili ABS personalizzati in modo sicuro per evitare danni durante il trasporto.

② Consegna: Organizzare la consegna dei profili finiti al cliente o alla fase successiva della produzione.

8. Opzioni di personalizzazione:

① Colore: i profili ABS possono essere prodotti in vari colori aggiungendo coloranti durante il processo di estrusione.

② Finitura superficiale: È possibile ottenere diverse finiture superficiali (ad esempio, lucide, opache, strutturate) utilizzando stampi specifici o tecniche di post-elaborazione.

Caratteristiche speciali: Incorporare caratteristiche speciali come la resistenza ai raggi UV, il ritardo di fiamma o le proprietà antistatiche modificando la formulazione dell'ABS.

9. Prototipazione:

Sviluppo di prototipi: Prima della produzione su larga scala, sviluppare prototipi per testare il progetto e apportare le modifiche necessarie. Questa fase aiuta a identificare i potenziali problemi nelle prime fasi del processo.

Profili ABS personalizzati Fornitore

Scoprite i nostri profili ABS personalizzati progettati per l'estrusione di materie plastiche, che offrono eccezionale forza, resistenza al calore e agli urti.

Guida alla produzione di profili di estrusione ABS personalizzati

- Come selezionare il giusto materiale ABS per la produzione di profili?

- Quali sono le considerazioni sulla lavorazione dei profili ABS?

- Quali sono le opzioni di colore per il materiale ABS?

- Considerazioni chiave per la produzione personalizzata di profili in ABS

- Qual è l'impatto ambientale dei profili ABS?

- A quali condizioni ambientali possono resistere i profili in ABS?

Come selezionare il giusto materiale ABS per la produzione di profili?

La scelta del giusto materiale ABS (Acrilonitrile Butadiene Stirene) per la produzione di profili ABS richiede un approccio sistematico per garantire che il materiale soddisfi i requisiti dell'applicazione. Ecco una guida strutturata per aiutarvi a prendere una decisione informata:

1. Requisiti per l'applicazione:

① Ambiente: Determinare se il profilo verrà utilizzato in ambienti interni, esterni o in condizioni difficili (ad esempio, settore automobilistico, edilizia).

② Sollecitazioni: Identificare i carichi meccanici, la frequenza degli impatti e le aspettative di usura.

Esigenze normative: Verificare la presenza di certificazioni come FDA (contatto con gli alimenti), RoHS (elettronica), UL (infiammabilità) o standard ISO.

2. Proprietà del materiale:

① Resistenza agli urti: gradi ad alto impatto per indumenti protettivi o parti di automobili.

② Resistenza alla trazione/Flessibilità: Scegliere in base alle esigenze strutturali.

③ Resistenza chimica: Valutare l'esposizione a solventi, oli o acidi. Se necessario, utilizzare gradi o additivi resistenti alle sostanze chimiche.

④ Stabilità termica: gradi ad alta temperatura (ad esempio, ABS resistente al calore o caricato con vetro) per ambienti vicini a fonti di calore.

⑤ Resistenza ai raggi UV: In caso di utilizzo all'aperto, optare per l'ABS stabilizzato ai raggi UV o per additivi che ne impediscano il degrado.

3. Processo di produzione:

① Estrusione/Stampaggio a iniezione: Selezionare gradi con indici di flusso di fusione (MFI) appropriati. MFI più basso per l'estrusione, più alto per gli stampi complessi.

② Ritiro/Assorbimento di umidità: Assicurarsi che le specifiche del materiale siano in linea con le condizioni di lavorazione (ad esempio, i requisiti di essiccazione).

4. Additivi estetici e funzionali:

① Colore/Finitura superficiale: Utilizzare gradi pigmentati o con finitura superficiale superiore per i beni di consumo.

② Ritardanti di fiamma: Richiesti per applicazioni elettriche o materiali da costruzione.

③ Riempitivi: Fibre di vetro/carbonio per aumentare la resistenza o la conduttività.

5. Costo e disponibilità:

① Equilibrio di bilancio: Confrontare le qualità standard con quelle speciali. Evitate di fare troppe specifiche, a meno che le prestazioni non giustifichino i costi.

② Affidabilità dei fornitori: Collaborate con fornitori affidabili che offrono qualità costante, assistenza tecnica e MOQ ragionevoli.

6. Prototipazione e test:

① Test delle prestazioni: Eseguire test di stress, termici e ambientali sui prototipi.

② Convalida del processo: Verificare la presenza di problemi come deformazioni, ritiri o fragilità durante le prove.

7. Considerazioni sulla sostenibilità:

① Contenuto riciclato: Esplorare le opzioni di ABS riciclato se le proprietà sono in linea con i requisiti.

Impatto del ciclo di vita: Valutare lo smaltimento, le opzioni di riciclaggio e le normative ambientali.

Quali sono le considerazioni sulla lavorazione dei profili ABS?

Il processo di estrusione dei profili ABS (copolimero acrilonitrile-butadiene-stirene) richiede una considerazione completa delle proprietà del materiale, dei parametri di processo e della configurazione delle attrezzature. Di seguito sono riportate le principali considerazioni sul processo di estrusione dei profili ABS, analizzate nel contesto della tecnologia di estrusione delle materie plastiche:

1. Selezione e prelavorazione del materiale:

① Specifiche della resina: Per l'estrusione dell'ABS si utilizzano solitamente resine con un indice di fusione (MI) di 0,5-5,0 g/10min per garantire un buon flusso di fusione e uno stampaggio stabile.

Essiccazione ②: L'ABS ha forti proprietà igroscopiche e deve essere essiccato per più di 4 ore a 80-90°C per ridurre il contenuto di umidità a 0,02%-0,2%, evitando bolle o difetti superficiali durante l'estrusione.

③ Utilizzo di materiale riciclato: Se il materiale riciclato viene mescolato, la proporzione deve essere mantenuta al di sotto di 30% e il tempo di essiccazione deve essere prolungato per evitare la contaminazione da impurità.

2. Controllo della temperatura di estrusione:

① Controllo della temperatura a segmenti: Le impostazioni della temperatura devono essere regolate in base all'indice di fusione. Per le resine con un indice di fusione inferiore, la temperatura della zona di alimentazione dovrebbe essere al limite superiore (ad esempio, 200-275°C), mentre la temperatura a valle dovrebbe essere al limite inferiore per bilanciare il flusso di fusione e l'efficienza di degassificazione.

② Temperatura della matrice: La temperatura del labbro della matrice deve essere uniforme (con una deviazione non superiore a 15°C) per evitare spessori non uniformi o ritiri longitudinali nella lastra estrusa.

③ Temperatura più alta nella zona di sfiato: la temperatura della zona di sfiato dovrebbe essere leggermente più alta per facilitare l'espulsione delle sostanze volatili e ridurre la formazione di bolle.

3. Progettazione di stampi e parametri di processo:

① Distanza tra gli stampi: la distanza tra gli stampi viene generalmente impostata a 115%-130% dello spessore desiderato per compensare il ritiro della massa fusa, soprattutto nell'estrusione di lastre sottili, che richiede una regolazione precisa.

② Configurazione del filtro: Utilizzare più strati di filtri a rete (ad esempio 40 mesh × 40 mesh per due o tre strati) e sostituirli ogni 12 ore per evitare intasamenti da impurità.

③ Controllo del vuoto: Mantenere il livello di vuoto richiesto per garantire un'efficace rimozione delle sostanze volatili ed evitare difetti superficiali.

4. Raffreddamento e modellazione:

① Calandratura a tre rulli: Il gradiente di temperatura dei rulli (ad esempio, rullo di ingresso a 80-85°C, rullo centrale a 85-90°C, rullo di uscita a 90-105°C) deve essere adeguatamente bilanciato per ridurre al minimo la deformazione del foglio.

② Velocità dell'estrattore: la velocità dell'estrattore deve essere leggermente inferiore alla velocità della linea a tre rulli per contrastare il ritiro durante il raffreddamento e garantire la stabilità dimensionale della lastra.

5. Gestione delle apparecchiature e delle operazioni:

① Preriscaldamento all'avvio: Lo stampo deve essere preriscaldato alla temperatura impostata e mantenuto a temperatura costante per 0,5 ore prima dell'avvio, per evitare fluttuazioni improvvise della pressione di fusione.

② Velocità della vite: inizialmente, la velocità della vite deve essere controllata al di sotto di 10 giri/min. Una volta stabilizzata la pressione di fusione, la velocità può essere aumentata gradualmente per evitare di sovraccaricare l'apparecchiatura.

③ Processo di spegnimento: Prima di arrestare la macchina, raffreddarla in modalità standby per ridurre la degradazione o la carbonizzazione del materiale.

6. Qualità della superficie e post-trattamento:

① Prevenzione dell'inquinamento: Lo stampo deve essere mantenuto pulito per evitare difetti superficiali causati dalla contaminazione della polvere; gli operatori devono indossare guanti per ridurre al minimo la contaminazione da contatto diretto.

② Raffreddamento e imballaggio: Dopo l'estrusione, la lastra deve essere conservata in strati (separati da cartone) per evitare deformazioni da compressione e tenuta lontana da ambienti ad alta temperatura.

7. Protezione e sostenibilità ambientale:

Riciclaggio: L'ABS è riciclabile (identificato con il simbolo di riciclaggio #9). Il materiale riciclato può essere miscelato o estruso separatamente, riducendo lo spreco di risorse.

Quali sono le opzioni di colore per il materiale ABS?

L'ABS (Acrilonitrile Butadiene Stirene) è un materiale termoplastico versatile ampiamente utilizzato nell'estrusione per il suo equilibrio di forza, resistenza agli urti e flessibilità estetica. Di seguito è riportata una suddivisione della personalizzazione del colore e delle relative considerazioni per i profili ABS, in base alle pratiche del settore e alle proprietà del materiale.

1. Gamme di colori standard e personalizzabili:

I profili di estrusione in ABS sono disponibili in opzioni di colore praticamente infinite, a seconda del produttore e dei requisiti dell'applicazione:

① Colori standard: Il nero, il bianco e i toni neutri sono comuni nelle applicazioni industriali (ad esempio, tubi ABS neri nell'idraulica, profili bianchi/neutri per gli elettrodomestici).

② Colori personalizzati: Sono spesso disponibili colori personalizzati, tra cui finiture metalliche, varianti traslucide e tonalità vivaci.

Effetti speciali: Le lamine decorative (ad esempio, venature del legno, motivi in fibra di carbonio) e gli strati co-estrusi (ad esempio, TPU per superfici morbide al tatto) ampliano le possibilità di design.

2. Finiture e texture della superficie:

La presentazione del colore è strettamente legata al trattamento della superficie:

Opaco o lucido: Le finiture lucide esaltano la vivacità, mentre le opzioni opache riducono i riflessi e nascondono le imperfezioni.

② Superfici strutturate: Le texture in rilievo o a grana possono imitare i materiali naturali (ad esempio, legno, metallo) e sono molto diffuse nel settore automobilistico e dei beni di consumo.

③ Strati laminati: I rivestimenti in PVDF o PMMA aggiungono durata e proprietà "antigraffiti", preservando l'integrità del colore.

3. Gradi di materiale e vincoli di colore:

Alcune formulazioni di ABS privilegiano le prestazioni rispetto alla varietà dei colori:

① Gradi resistenti al calore: L'ABS ad alto calore (ad esempio, serie B250) può limitare la scelta dei colori a toni neutri a causa degli additivi stabilizzatori termici.

② Opzioni stabili ai raggi UV: L'ABS con rivestimento in ASA (ad esempio, ASAB300) offre una resistenza ai raggi UV per l'uso in esterni, ma può limitare la gamma di colori ai pigmenti resistenti alle intemperie.

ABS riciclato: Spesso disponibile in colori tenui o misti, che privilegiano l'efficienza dei costi rispetto all'estetica.

4. Applicazioni industriali e tendenze cromatiche:

① Automotive: Finiture metalliche, neri strutturati e colori resistenti all'accensione (ad esempio, tinte conformi alla norma UL94 V-0).

② Elettronica di consumo: Colori brillanti e lucidi e profili traslucidi per un'estetica accattivante.

③ Costruzione: Nero o bianco standard per i tubi, con lamine laminate per gli accenti architettonici.

5. Migliori pratiche per la selezione dei colori:

① Consultare i produttori: Marchi come Duruplast e Bausano sottolineano la collaborazione per allineare le scelte cromatiche ai requisiti meccanici (ad esempio, resistenza chimica, stabilità ai raggi UV).

② Test di compatibilità: I pigmenti e gli additivi possono influire sulle proprietà del materiale (ad es. forza d'urto, infiammabilità).

③ Privilegiare i rivestimenti: Per l'uso in esterni, applicare lacche acriliche o strati ASA per evitare lo sbiadimento.

Quali sono le considerazioni chiave per la produzione personalizzata di profili in ABS?

La produzione personalizzata di profili di estrusione ABS richiede un'attenta pianificazione per quanto riguarda la selezione dei materiali, la progettazione, il controllo del processo e la post-lavorazione. Di seguito sono riportati i fattori critici per garantire profili ABS di alta qualità ed economicamente vantaggiosi, adatti a specifiche applicazioni industriali.

1. Selezione e formulazione del materiale:

L'ABS (Acrilonitrile Butadiene Stirene) è apprezzato per la sua rigidità, resistenza agli urti e versatilità, ma le sue prestazioni dipendono dalla scelta della qualità e degli additivi giusti:

① Selezione del grado: L'ABS per estrusione è ottimizzato per le caratteristiche di scorrimento per produrre profili continui come tubi, canali o geometrie complesse. Per le applicazioni automobilistiche o esterne possono essere necessari gradi ritardanti la fiamma o stabilizzati ai raggi UV.

Additivi: Coloranti, riempitivi (ad esempio, fibra di vetro) o stabilizzanti possono migliorare proprietà come la resistenza ai raggi UV o il ritardo di fiamma.

③ Sostenibilità: L'ABS riciclato (resina #9) consente di ridurre i costi e l'impatto ambientale mantenendo inalterate le prestazioni.

2. Progettazione della sezione trasversale e ottimizzazione geometrica:

La geometria del profilo influisce direttamente sulla funzionalità, sulla producibilità e sul costo:

① Spessore della parete: Assicurare uno spessore uniforme per evitare deformazioni o punti deboli. Variazioni brusche dello spessore possono causare squilibri di flusso durante l'estrusione.

Complessità: forme complesse (ad esempio, canali a U, sezioni a T) richiedono una progettazione precisa dello stampo e un raffreddamento controllato per evitare difetti come la deformazione.

Caratteristiche funzionali: Incorporare sottosquadri, nervature o sezioni cave per migliorare il rapporto resistenza/peso in applicazioni come le finiture automobilistiche o le protezioni.

3. Parametri del processo di estrusione:

L'estrusione dell'ABS richiede un controllo rigoroso della temperatura, della velocità e del flusso di materiale:

① Preparazione del materiale: Pre-asciugare l'ABS a un contenuto di umidità ≤0,13% per evitare difetti superficiali come bolle o striature argentate.

② Controllo della temperatura: Mantenere le temperature del barile tra 220-250°C per garantire un flusso di fusione corretto senza degrado.

③ Velocità di estrusione: Ottimizzare la velocità per bilanciare l'efficienza della produzione con la qualità della superficie. Velocità elevate possono causare squilibri di flusso, mentre velocità basse rischiano di bloccare il materiale.

4. Progettazione degli stampi e sistemi di raffreddamento:

Lo stampo e il processo di raffreddamento sono fondamentali per ottenere la precisione dimensionale:

① Geometria degli stampi: Progettare gli stampi in modo che corrispondano alla sezione trasversale del profilo, tenendo conto del ritiro del materiale durante il raffreddamento. Gli stampi complessi possono richiedere progetti segmentati o modulari.

Canali di raffreddamento: Il raffreddamento uniforme impedisce la deformazione e garantisce la levigatezza della superficie. Si utilizzano comunemente stampi raffreddati ad acqua o coltelli ad aria.

5. Lavorazione e finitura post-estrusione:

Le operazioni secondarie migliorano la funzionalità e l'estetica:

① Taglio e foratura: Il taglio di precisione assicura che i profili rispettino le tolleranze di lunghezza. La lavorazione CNC può aggiungere fori o tacche per il montaggio.

② Trattamento della superficie: L'ABS accetta la verniciatura, la lucidatura o la testurizzazione per applicazioni come l'elettronica di consumo o la segnaletica.

③ Test di qualità: Validazione dei profili per la resistenza agli urti, la stabilità dimensionale e la compatibilità chimica.

6. Sostenibilità ed efficienza dei costi:

Riciclabilità: L'ABS è completamente riciclabile e l'integrazione del contenuto riciclato riduce i costi dei materiali.

Riduzione degli scarti: Ottimizzare i progetti per ridurre al minimo gli scarti. I sistemi di raffreddamento a circuito chiuso e gli estrusori ad alta efficienza energetica riducono ulteriormente l'impatto ambientale.

Qual è l'impatto ambientale dei profili ABS?

L'acrilonitrile-butadiene-stirene (ABS), come tecnopolimero, è ampiamente utilizzato nei processi di estrusione per la produzione di tubi, profili, involucri elettronici e altri prodotti, grazie alle sue eccellenti proprietà globali. La sua resistenza ambientale influisce direttamente sull'affidabilità delle sue applicazioni. Di seguito viene presentata un'analisi dettagliata delle prestazioni dei profili ABS estrusi in varie condizioni ambientali, tenendo conto delle caratteristiche dei processi di estrusione delle materie plastiche.

1. Resistenza alla temperatura:

La resistenza alla temperatura dei profili ABS estrusi è strettamente legata alla loro composizione e alla tecnologia di lavorazione:

① ABS standard: Può essere utilizzato in modo stabile in un intervallo compreso tra -40°C e 80°C, mantenendo la tenacità alle basse temperature (ad esempio, resistenza agli urti di componenti automobilistici in ambienti freddi).

ABS ad alta resistenza termica: Modificato mediante additivi o aggiustamenti del rapporto di monomeri, raggiunge una temperatura di deflessione termica di 93-118°C, adatta per applicazioni ad alta temperatura (ad esempio, parti vicino ai vani motore).

Influenza della lavorazione: Durante l'estrusione, la temperatura della colata deve essere controllata tra 210-240°C per garantire un flusso uniforme del materiale e prevenire la degradazione termica, ottimizzando la stabilità termica del prodotto finale.

2. Resistenza chimica e alla corrosione:

L'ABS ha una moderata resistenza ai comuni prodotti chimici, ma le modifiche devono essere scelte in base alle applicazioni specifiche:

① Resistente a: Acidi deboli, alcali, oli e alcoli, che lo rendono adatto agli alloggiamenti degli elettrodomestici e ai sistemi di tubature (ad esempio, tubi di scarico).

② Sensibile a: Acidi forti (ad esempio, acido solforico concentrato) e solventi forti (ad esempio, acetone) possono erodere le superfici dell'ABS, richiedendo la coestrusione o rivestimenti per una maggiore protezione.

Ottimizzazione del processo di estrusione: La tecnologia di co-estrusione multistrato può integrare altri materiali (come gli strati barriera) per migliorare la resistenza alla corrosione, come si vede nei profili dei dispositivi medici resistenti ai disinfettanti.

3. Resistenza ai raggi UV e agli agenti atmosferici:

L'ABS ha una resistenza relativamente scarsa agli agenti atmosferici e può ingiallire e diventare fragile con un'esposizione prolungata all'esterno, ma i miglioramenti del processo possono mitigare questi effetti:

Soluzioni di modifica: L'aggiunta di stabilizzatori UV o la coestrusione con materiali resistenti agli agenti atmosferici (come l'ASA) possono prolungare la durata all'esterno (ad esempio, le finiture esterne degli edifici).

② Trattamenti superficiali: I processi di post-estrusione come la galvanoplastica, la spruzzatura o il rivestimento in pellicola aumentano la resistenza ai raggi UV e migliorano l'estetica.

4. Sollecitazioni meccaniche e resistenza agli urti:

Il componente butadiene dell'ABS garantisce un'elevata resistenza agli urti, rendendolo ideale per le applicazioni con carichi dinamici:

① Resistenza alle basse temperature: Mantiene la tenacità a -40°C, adatto per telai di apparecchiature refrigerate o paraurti di autoveicoli.

Vantaggi del processo di estrusione: Ottimizzando il design dello stampo e le velocità di raffreddamento, è possibile migliorare la struttura interna dei profili, aumentando ulteriormente la resistenza agli urti (ad esempio, manici di utensili, attrezzature sportive).

5. Umidità e prestazioni elettriche:

L'ABS ha un basso tasso di assorbimento dell'umidità (circa 0,2-0,4%) ed eccellenti proprietà isolanti, che lo rendono adatto ad applicazioni elettroniche in ambienti umidi:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

Sicurezza elettrica: Ampiamente utilizzato in quadri elettrici e scatole di derivazione, mantiene stabili le prestazioni di isolamento anche in condizioni di umidità.

6. Fattori chiave del processo di estrusione che influenzano le prestazioni:

La resistenza ambientale dei profili ABS dipende non solo dal materiale stesso, ma anche da parametri critici del processo di estrusione:

① Controllo della temperatura: Una temperatura di fusione eccessiva può causare la degradazione del materiale, mentre una temperatura insufficiente influisce sulla fluidità. Un controllo preciso bilancia le proprietà meccaniche e la finitura superficiale.

② Progettazione degli stampi: Le sezioni trasversali di profili complessi (ad esempio, strutture cave) richiedono stampi personalizzati per garantire una distribuzione uniforme del materiale e ridurre le sollecitazioni interne.

③ Velocità di raffreddamento: Il raffreddamento rapido riduce la cristallinità, migliorando la tenacità, mentre il raffreddamento lento aumenta la rigidità, adattandosi alle diverse esigenze applicative.

A quali condizioni ambientali possono resistere i profili in ABS?

L'ABS (Acrilonitrile Butadiene Stirene) è una termoplastica versatile ampiamente utilizzata nei processi di estrusione per creare profili rigidi e leggeri per applicazioni industriali e di consumo. La comprensione della sua resistenza ambientale è fondamentale per ingegneri, progettisti e produttori. Di seguito analizziamo le condizioni ambientali a cui possono resistere i profili di estrusione ABS, con particolare attenzione alle considerazioni specifiche per l'estrusione.

1. Resistenza alla temperatura:

L'ABS eccelle in intervalli di temperatura moderati, ma presenta dei limiti in ambienti estremi:

- Basse temperature: L'ABS mantiene un'elevata resistenza agli urti anche a temperature inferiori allo zero (fino a -40°C), rendendolo ideale per i componenti dei freezer, per le finiture delle celle frigorifere e per i componenti automobilistici esposti alle condizioni invernali.

- Temperature elevate: Sebbene l'ABS abbia una buona stabilità al calore, l'esposizione prolungata a temperature superiori a 80-90°C può causare deformazioni. Per le applicazioni a temperature più elevate (ad esempio, i componenti del vano motore), si consiglia di utilizzare derivati o rivestimenti dell'ABS resistenti al calore.

Estrusione Insight: Durante l'estrusione, l'ABS viene lavorato a temperature comprese tra 200 e 240°C, garantendo un flusso uniforme e stabilità dimensionale. La ricottura post-estrusione (ad esempio, il raffreddamento controllato) migliora la cristallinità e le prestazioni termiche.

2. Resistenza chimica:

L'ABS offre una resistenza equilibrata ai comuni prodotti chimici, ma ha difficoltà con alcuni solventi:

- Resistente a: Oli, grassi, acidi diluiti e alcali. Per questo è adatto a tubature idrauliche, apparecchiature di laboratorio e serbatoi di fluidi automobilistici.

- Vulnerabile a: Acidi concentrati (ad esempio, acido nitrico), idrocarburi aromatici (ad esempio, xilene) e solventi alogenati (ad esempio, acetone), che possono degradare la matrice polimerica.

Vantaggio dell'estrusione: La co-estrusione con strati chimicamente resistenti (ad esempio, PVC o fluoropolimeri) può ampliare l'applicabilità dell'ABS in ambienti difficili come gli impianti di lavorazione chimica.

3. Resistenza ai raggi UV e agli agenti atmosferici:

L'ABS ha una scarsa resistenza ai raggi UV, con conseguente scolorimento e infragilimento in caso di esposizione prolungata alla luce solare. Tuttavia, le modifiche possono attenuare questo problema:

- Additivi: Gli stabilizzatori UV o i pigmenti di nerofumo migliorano la durata all'esterno.

- Strati di rivestimento: La co-estrusione dell'ABS con polimeri resistenti agli agenti atmosferici come l'ASA (acrilonitrile stirene acrilato) aumenta la resilienza ai raggi UV per la segnaletica esterna, le finiture marine e i mobili da giardino.

Nota sull'estrusione: I profili ABS non modificati sono più adatti per applicazioni interne (ad esempio, elettrodomestici, apparecchiature per ufficio) o per un uso esterno di breve durata con rivestimenti protettivi.

4. Umidità e umidità:

L'ABS è intrinsecamente non igroscopico, cioè non assorbe umidità. Questa proprietà garantisce la stabilità dimensionale in ambienti umidi, come unità di refrigerazione, bagni e interni marini.

Punta di estrusione: Sebbene l'ABS resista all'assorbimento dell'acqua, i trattamenti successivi all'estrusione (ad esempio, la sigillatura dei giunti) sono consigliati per l'impermeabilizzazione in applicazioni sommerse come i sistemi di drenaggio.

5. Stress meccanico e impatto:

La resistenza e la rigidità dell'ABS lo rendono ideale per gli ambienti soggetti a forti sollecitazioni:

- Resistenza agli urti: Si comporta bene in scenari di carico dinamico, come gli alloggiamenti di utensili elettrici, le protezioni e le attrezzature sportive.

- Resistenza alla fatica: Adatto ad applicazioni con sollecitazioni ripetitive (ad esempio, componenti di trasportatori) grazie alla sua resilienza.

Progettazione dell'estrusione: I profili cavi (ad esempio, tubi, canali a C) ottimizzano il rapporto resistenza/peso, mentre gli strati co-estrusi possono rinforzare i punti critici di sollecitazione.

6. Pericoli di fiamma ed elettrici:

L'ABS standard è infiammabile ed emette fumi tossici quando viene bruciato. Tuttavia:

- Gradi ignifughi: Le formulazioni speciali di ABS soddisfano gli standard UL94 V-0 per gli involucri elettrici e gli interni automobilistici.

- Isolamento elettrico: La rigidità dielettrica dell'ABS lo rende adatto a guaine per cavi e alloggiamenti elettronici, purché le temperature rimangano entro limiti di sicurezza.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati in estrusione, formatura sottovuoto, soffiaggio e produzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre diverse esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico, dei beni di consumo e dell'imballaggio, concentrandoci su partnership B2B e fornendo soluzioni di estrusione, termoformatura, soffiaggio e produzione di stampi di precisione.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com