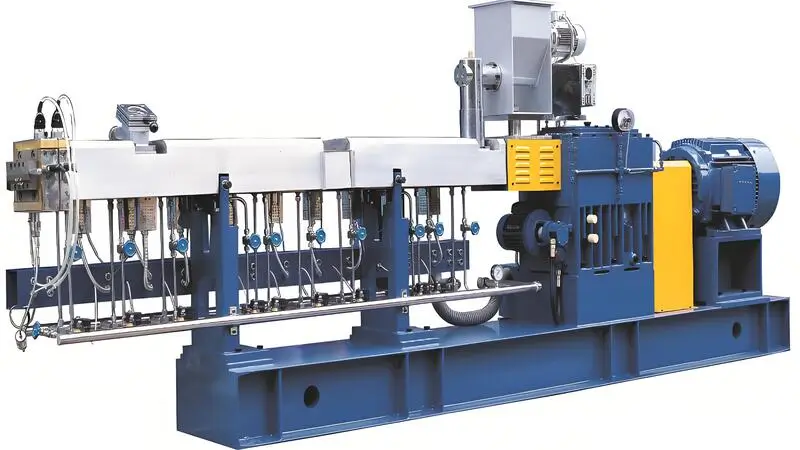

L'estrusione di materie plastiche si trova ad affrontare sfide frequenti che possono compromettere l'efficienza e la qualità del prodotto, interessando una moltitudine di settori.

L'estrusione di materie plastiche deve affrontare sfide come il flusso incoerente di materiale, il surriscaldamento, l'accumulo di matrici e i difetti del prodotto. La soluzione di questi problemi migliora la qualità e l'efficienza, fondamentale per i settori dell'imballaggio, dell'automobile e dell'edilizia.

Sebbene questa sintesi delinei le sfide principali, una comprensione più approfondita del processo di estrusione e dei suoi problemi è fondamentale per migliorare i risultati della produzione. Approfondite l'argomento per capire come mitigare efficacemente questi problemi.

Il flusso incoerente del materiale è un problema frequente nell'estrusione della plastica.Vero

Un flusso incoerente può portare a dimensioni irregolari del prodotto e a una qualità scadente, rendendo necessario un attento controllo dei parametri di lavorazione.

Tutti gli estrusori si surriscaldano durante il processo di estrusione.Falso

Anche se il surriscaldamento può verificarsi, una corretta manutenzione delle apparecchiature e dei sistemi di raffreddamento può evitarlo in molti casi.

- 1. La selezione del materiale nel processo di estrusione può causare quali problemi?

- 2. Lo stampo nel processo di estrusione della plastica: quali difficoltà?

- 3. Le impostazioni dei parametri del processo di estrusione incontrano spesso che tipo di problemi?

- 4. Il processo di estrusione della plastica può verificarsi in altri problemi?

- 5. Conclusione

La selezione del materiale nel processo di estrusione può causare quali problemi?

La scelta dei materiali giusti nel processo di estrusione è fondamentale per mantenere la qualità e l'efficienza del prodotto, ma spesso comporta problemi di produzione, consistenza e prestazioni.

La scelta del materiale giusto per l'estrusione è fondamentale per garantire la qualità del prodotto, l'efficienza della lavorazione e l'economicità, con un impatto sulle proprietà meccaniche, la stabilità termica e la facilità di lavorazione.

Proporzionamento di materie prime plastiche

Se le proporzioni delle materie prime plastiche non sono corrette, ad esempio il coordinamento non è buono, gli additivi sono troppi o troppo pochi, il risultato sarà scarso. stampaggio per estrusione1 o la qualità del prodotto non è all'altezza degli standard. Soluzione: La percentuale di materie prime deve essere ragionevolmente controllata in base ai requisiti di processo del prodotto e ad altri fattori.

Proprietà del materiale

Quando si scelgono i materiali, bisogna pensare alle loro proprietà, come il punto di fusione, la scorrevolezza, la durezza e tutto il resto. Materiali diversi hanno proprietà diverse. Materiali diversi hanno caratteristiche diverse, che influiscono quindi anche sui parametri del processo di estrusione.

Materiale Dimensione delle particelle

La dimensione delle particelle di materiale ha un grande effetto sul processo di estrusione. Se le particelle sono troppo grandi, il materiale fuso non scorrerà bene e la macchina si intaserà. Se le particelle sono troppo piccole, si formano bolle d'aria e la superficie non ha un bell'aspetto.

Umidità del materiale

Anche l'umidità del materiale influisce sul processo di estrusione. Un'umidità eccessiva può causare la degradazione della fusione e la formazione di bolle d'aria; un'umidità troppo bassa può causare elettricità statica e difetti superficiali. Troppe impurità nelle materie prime plastiche o troppa acqua causano uno scarso stampaggio per estrusione o una qualità del prodotto non conforme agli standard. Soluzione: è necessario vagliare o asciugare le materie prime prima della produzione, rafforzando al contempo il controllo di qualità e l'ispezione delle materie prime.

Una scelta errata del materiale può compromettere la qualità del prodotto di estrusione.Vero

I materiali non adatti al processo di estrusione possono causare difetti come superfici irregolari, rotture o deformazioni, che influiscono sulla qualità del prodotto finale.

La selezione dei materiali nell'estrusione è puramente orientata ai costi.Falso

Se il costo è un fattore importante, la scelta dei materiali implica anche la compatibilità con il processo di estrusione e le proprietà del prodotto desiderato.

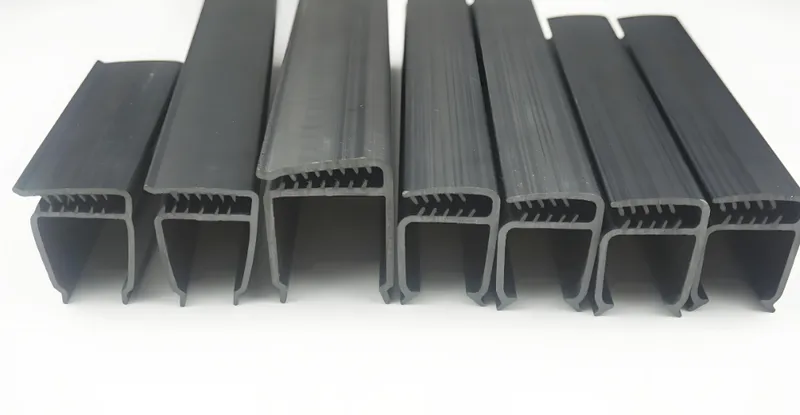

Lo stampo nel processo di estrusione della plastica: quali difficoltà?

I problemi degli stampi nel processo di estrusione della plastica possono ostacolare l'efficienza della produzione, influire sulla qualità del prodotto e comportare un aumento dei costi di manutenzione in vari settori produttivi.

Le sfide che si presentano negli stampi per estrusione di materie plastiche includono difetti superficiali, contaminazione e dimensioni incoerenti, con conseguenti sprechi e aumento dei costi. Una manutenzione efficace degli stampi e un controllo di qualità sono essenziali per affrontare questi problemi.

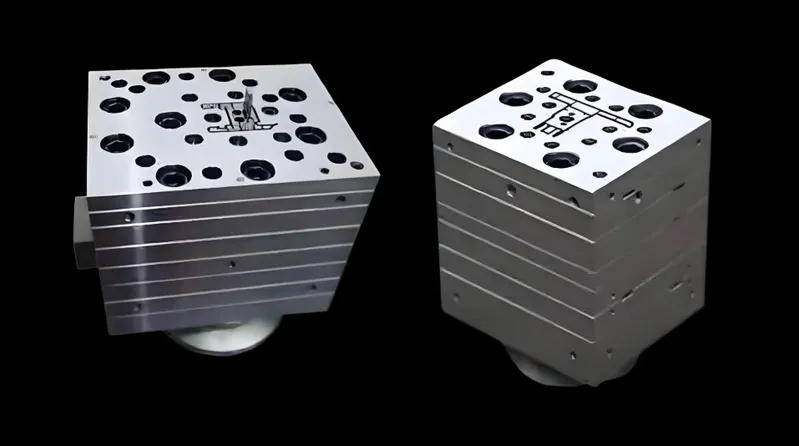

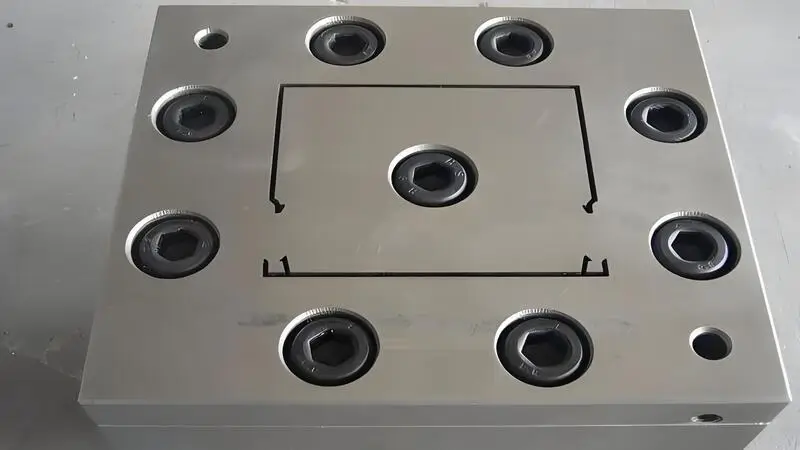

Progettazione della struttura dello stampo

La progettazione della struttura dello stampo deve essere ragionevole per garantire la qualità del prodotto. La struttura dello stampo deve essere il più semplice possibile, evitando troppi bordi e strutture complesse.

Selezione del materiale dello stampo

I materiali degli stampi devono essere duri e resistenti all'usura, oltre a considerare il costo e la difficoltà di lavorazione. I materiali per stampi comunemente utilizzati sono l'acciaio legato, il carburo cementato, ecc.

Trattamento della superficie dello stampo

Il trattamento superficiale degli stampi può migliorare la qualità della superficie del prodotto e ridurre l'attrito. I trattamenti superficiali più comuni sono la galvanoplastica, la spruzzatura e la lucidatura.

Problemi di vita della muffa

- Problema:Le matrici dell'estrusore si consumano rapidamente e devono essere sostituite spesso. Causa: Il materiale della matrice non è corretto, l'estrusore non funziona correttamente e la lubrificazione non è buona. Correggere: Acquistare un materiale migliore per la matrice, far funzionare correttamente l'estrusore e migliorare la lubrificazione e la manutenzione.

Intasamento da muffa

- Possibili motivi:Le particelle del materiale sono troppo grandi o sono presenti troppe impurità, ecc. Soluzione: Vagliare il materiale per rimuovere le impurità e assicurarsi che le dimensioni delle particelle siano adeguate.

La regolare manutenzione dello stampo riduce i difetti di estrusione.Vero

La pulizia e l'ispezione costante degli stampi prevengono la contaminazione e i difetti, migliorando la qualità complessiva del prodotto e riducendo gli scarti.

I problemi di muffa nell'estrusione sono impossibili da prevenire.Falso

Anche se impegnative, misure proattive come la progettazione ottimizzata degli stampi e la manutenzione ordinaria possono ridurre in modo significativo i problemi legati agli stampi nel processo di estrusione.

Le impostazioni dei parametri del processo di estrusione incontrano spesso che tipo di problemi?

L'impostazione dei parametri ottimali nel processo di estrusione è fondamentale per una produzione efficiente, ma spesso si presentano diverse sfide che influiscono sulla qualità e sulla consistenza del prodotto.

I problemi principali del processo di estrusione includono il mantenimento dell'uniformità della temperatura, la gestione del rigonfiamento della matrice e la garanzia di un flusso costante di materiale, fondamentale per ottenere prodotti di alta qualità.

Controllo della temperatura

Il temperatura di stampaggio per estrusione2 è quello di rendere il materiale di stampaggio plastificato e il flusso di fusione plastica le condizioni necessarie. La plastificazione del materiale e la qualità e la resa del prodotto hanno un impatto molto importante. La finestra di temperatura teorica per l'estrusione della plastica è compresa tra la temperatura di scorrimento viscoso e la temperatura di degradazione.

Per le poliolefine, l'intervallo di temperatura è più ampio. Di solito è possibile lavorarle al di sopra del loro punto di fusione e al di sotto dei 280 gradi. Per controllare la temperatura di stampaggio per estrusione3 correttamente, è necessario innanzitutto comprendere i limiti di temperatura del materiale che si sta lavorando e come le sue proprietà fisiche si rapportano alla temperatura. Una volta comprese le caratteristiche e le leggi del materiale, è possibile scegliere un intervallo di temperatura migliore per lo stampaggio per estrusione.

Pertanto, quando si imposta la temperatura in ogni sezione, è necessario considerare quanto segue: In primo luogo, occorre considerare le proprietà del polimero stesso, come il punto di fusione, il peso molecolare, l'indice di fusione e così via. In secondo luogo, occorre considerare le prestazioni dell'apparecchiatura. Per alcune apparecchiature, la temperatura della sezione di alimentazione ha una grande influenza sulla corrente del motore principale. In terzo luogo, è possibile osservare se la superficie della billetta estrusa dalla testa della matrice del tubo è liscia e se sono presenti bolle e altri fenomeni.

La temperatura di estrusione è la somma della temperatura impostata del riscaldatore e della temperatura di estrusione. temperatura di fusione4. La temperatura di riscaldamento è la temperatura fornita dal riscaldatore esterno. La temperatura di fusione è la temperatura del materiale tra la sezione anteriore della vite e l'attacco della testa.

La temperatura del cilindro può essere piatta, crescente, decrescente o mista dalla zona di alimentazione alla testa della filiera. Dipende principalmente dal materiale e dalla struttura dell'estrusore.

Per ottenere un aspetto e proprietà meccaniche migliori e per ridurre il rigonfiamento alla trafila, la temperatura del corpo è generalmente più bassa e la temperatura della testa è più alta. Una temperatura di testa più elevata aiuta il materiale a fluire agevolmente nella trafila, ma rende la forma dell'estruso meno stabile e aumenta il ritiro.

Quando la temperatura della testa è bassa, il materiale è di cattiva plastica, la viscosità della fusione è elevata e la pressione della testa aumenta. Sebbene questo renda il prodotto troppo denso, il ritiro è ridotto, la forma del prodotto è stabile, ma la lavorazione è più difficile, il rilascio dello stampo è maggiore e la superficie del prodotto è ruvida. Inoltre, la contropressione dell'estrusore aumenta, il carico dell'apparecchiatura aumenta e il consumo energetico aumenta.

La temperatura dello stampo a bocca e dello stampo a cuore influisce sulla finitura superficiale del tubo. Entro un certo intervallo, più alta è la temperatura dello stampo a bocca e dello stampo a cuore, migliore è la finitura superficiale del tubo.

In generale, la temperatura all'uscita dello stampo della bocca non dovrebbe superare i 220 gradi, la temperatura della colata all'ingresso della testa dovrebbe essere di 200 gradi e la differenza di temperatura tra la colata all'ingresso e all'uscita della testa non dovrebbe superare i 20 gradi.

Questo perché una maggiore differenza di temperatura tra la fusione e il metallo provoca la formazione di pelle di squalo. Se la temperatura di fusione è troppo alta, il materiale si accumulerà nello stampo della bocca. Tuttavia, questo aspetto deve essere determinato in base alla situazione reale.

La temperatura della colata è la temperatura effettiva della colata misurata alla fine della vite ed è quindi la variabile dipendente. È determinata principalmente dalla velocità della vite e dalla temperatura di regolazione del cilindro. Il limite superiore della temperatura di fusione per l'estrusione di tubi in polietilene è generalmente fissato a 230 gradi.

In genere si preferisce una temperatura di circa 200 gradi. Il limite superiore della temperatura di fusione per l'estrusione di tubi in polipropilene è generalmente di 240 gradi. La temperatura di fusione non deve essere troppo elevata. In considerazione del generale degrado del materiale, se la temperatura è troppo alta, la sagomatura del tubo risulterà difficoltosa.

Controllo della pressione di estrusione

Il parametro di pressione più importante nel processo di estrusione è la pressione di fusione, nota anche come pressione di testa. In generale, l'aumento della pressione di fusione5 diminuisce la produzione dell'estrusore e aumenta la compattezza del prodotto, migliorandone la qualità.

Tuttavia, una pressione eccessiva comporta problemi di sicurezza. L'entità della pressione di fusione è legata alle proprietà delle materie prime, alla struttura della vite, alla velocità della vite, alla temperatura di processo, alla dimensione delle maglie del filtro, alla piastra porosa e ad altri fattori. La pressione di fusione è solitamente controllata tra 10-30 MPa.

Controllo della velocità di avanzamento

La velocità di alimentazione del prodotto e le dimensioni e la qualità della superficie hanno un grande impatto. Se si va troppo veloci o troppo lenti, si avranno problemi come deviazioni dimensionali, bolle e così via.

Selezione del metodo di raffreddamento

Anche la scelta del metodo di raffreddamento influisce sulla qualità del prodotto. I metodi di raffreddamento più comuni includono il raffreddamento ad acqua, ad aria, ecc. È necessario scegliere in base alla situazione reale.

La temperatura dell'acqua di raffreddamento richiesta nello stampaggio per estrusione dei tubi in polietilene è generalmente bassa, di solito inferiore a 20 gradi. Nella produzione di tubi in PPR, la temperatura può essere leggermente più alta nella prima sezione e più bassa nell'ultima, formando così un gradiente di temperatura.

Anche la regolazione del flusso dell'acqua di raffreddamento è molto importante. Se la portata è troppo elevata, la superficie del tubo è ruvida e produce macchie e buche. Se la portata è troppo bassa, la superficie del tubo produce punti luminosi facili da staccare, come la distribuzione non uniforme, lo spessore non uniforme della parete del tubo o l'ovalizzazione.

Velocità della vite e velocità di estrusione

La velocità della vite viene utilizzata per controllare la velocità di estrusione, la resa e la qualità del prodotto dei parametri dell'industria pesante. Quando la velocità dell'estrusore monovite aumenta, aumenta la resa. Quando la velocità di taglio aumenta, la viscosità apparente della massa fusa diminuisce. Ciò favorisce l'omogeneizzazione del materiale.

Allo stesso tempo, poiché la plastificazione è buona, la forza intermolecolare aumenta e la resistenza meccanica aumenta. Tuttavia, se la velocità della vite6 è troppo alto, il carico del motore è troppo elevato, la pressione di fusione è troppo alta, la velocità di taglio è troppo alta, il rigonfiamento dello stampo aumenta, la superficie diventa cattiva e il volume di estrusione non è stabile.

Velocità di traino

La velocità della traina influisce direttamente sullo spessore della parete del prodotto, sulla tolleranza dimensionale, sulle prestazioni e sull'aspetto. Pertanto, la velocità della traina deve essere stabile e la velocità della traina deve corrispondere a quella della macchina di estrusione dei tubi. Il rapporto tra la velocità della macchina di traino e la velocità della macchina di estrusione dei tubi riflette il grado di orientamento del prodotto. Questo rapporto è chiamato rapporto di tiraggio7e il valore del rapporto di prelievo deve essere maggiore o uguale a 1.

Più velocemente si tira, più sottile è la parete del tubo e più a lungo si restringe. Più si tira lentamente, più la parete del tubo è spessa e più è probabile che si formi un tappo tra la matrice e il calibratore. Questo rovinerà l'estrusione. È quindi necessario controllare la trazione e la velocità.

Controllo della contropressione

La contropressione della vite del processo di estrusione è troppo alta o troppo bassa. Il motivo è che la vite non viene pulita in tempo, ci sono corpi estranei che bloccano il cilindro e la contropressione non viene regolata correttamente. La soluzione è pulire regolarmente la vite, rimuovere i corpi estranei presenti nel cilindro e regolare i parametri di contropressione.

Quando la velocità della macchina di traino aumenta, se le condizioni di temperatura per il raffreddamento e la formatura rimangono invariate, se la velocità della macchina di traino è veloce, allora il prodotto nel manicotto di formatura, il tempo di permanenza del prodotto nella vasca dell'acqua di raffreddamento è relativamente breve, e dopo che il prodotto è stato raffreddato e modellato, ci sarà ancora più calore residuo all'interno del prodotto.

Il calore provoca il disorientamento del prodotto dalla struttura di orientamento che si è già formata durante il processo di trasporto. In questo modo il grado di orientamento del prodotto diminuisce.

Contropressione insufficiente: la contropressione è la resistenza che la plastica deve superare per fluire nel foro di alimentazione. Se la contropressione non è sufficiente, la plastica non sarà completamente plastificata o perderà stabilità. Soluzione: Aumentare la contropressione8 modificando la struttura dello stampo o cambiando il metodo di lubrificazione, ecc. per raggiungere uno stato adeguato.

Usura della vite dell'estrusore

Motivi di usura della vite dell'estrusore Estrusore

L'usura della vite e del cilindro si verifica solitamente nella zona di alimentazione e di dosaggio. Il motivo principale dell'usura è l'attrito secco tra i pellet e la superficie metallica quando i pellet vengono riscaldati e ammorbiditi. Dopo l'usura si riduce.

Quando la vite viene bloccata da materiale estraneo, si usura in modo anomalo. Quando la vite si inceppa, viene "anellata" dal materiale che è stato compattato. Se l'estrusore a vite non dispone di un buon dispositivo di protezione, la vite può essere attorcigliata dalla forte forza motrice.

Quando si inceppa, crea una resistenza insolitamente grande, che provoca gravi danni alla superficie della vite e gravi graffi sulla canna. È davvero difficile da riparare. Il barilotto è progettato per durare più a lungo della vite. Quando il barilotto si usura normalmente, di solito non lo si ripara. Di solito si ripara la filettatura della vite per ripristinare il gioco radiale tra il foro della canna e il diametro esterno della vite.

Soluzioni per l'usura della vite dell'estrusore

Per riparare i danni localizzati alle filettature delle viti, è possibile utilizzare leghe speciali antiusura e anticorrosione. Di solito, si utilizza la saldatura a gas inerte schermato e la saldatura ad arco di argon al plasma. È anche possibile utilizzare la tecnologia di spruzzatura dei metalli per riparare il danno.

Per prima cosa, rettificare la superficie cilindrica usurata della vite a una profondità di circa 1,5 mm. Quindi, saldare uno strato di lega sulla superficie per ottenere le dimensioni corrette, assicurandosi di lasciare abbastanza materiale per la lavorazione. Infine, rettificare la superficie cilindrica e la filettatura della vite per riportarla alle dimensioni originali.

L'uniformità della temperatura è la sfida più importante nelle impostazioni di estrusione.Vero

Temperature incoerenti possono portare a difetti del prodotto, per cui è essenziale mantenere un riscaldamento uniforme per garantire risultati di qualità.

Il rigonfiamento della matrice è imprevedibile e non può essere gestito durante l'estrusione.Falso

Il rigonfiamento della fustella può essere controllato regolando parametri quali la temperatura, la pressione e la velocità di estrusione, consentendo di migliorare la consistenza del prodotto.

Il processo di estrusione della plastica può verificarsi in altri problemi?

Il processo di estrusione delle materie plastiche è fondamentale per la produzione di vari prodotti in plastica, ma può presentare problemi che influiscono sulla produzione e sulla qualità.

I problemi legati all'estrusione di materie plastiche includono dimensioni incoerenti, fratture della fusione e degrado termico, spesso dovuti a uno scarso controllo della temperatura, all'usura delle apparecchiature e a una selezione errata dei materiali.

Problemi operativi

Se gli operatori non comprendono i requisiti dell'apparecchiatura e del processo, i risultati dello stampaggio per estrusione saranno scarsi o la qualità del prodotto non sarà all'altezza degli standard. Soluzione: Formare gli operatori per migliorare la loro comprensione e padronanza dell'attrezzatura e del processo.

Se l'ambiente operativo non è buono, come la temperatura, l'umidità e altri fattori, i risultati dello stampaggio per estrusione ne risentiranno. Soluzione: È necessario creare un buon ambiente di produzione per garantire che la temperatura, l'umidità e altri fattori siano nell'intervallo appropriato.

Problemi di post-elaborazione

L'uso del disegno, del taglio e di altre tecnologie di post-elaborazione richiede abilità. Se non si sa cosa si sta facendo, la qualità dei prodotti ne risentirà. La soluzione: Formare e guidare gli operatori di post-elaborazione in modo che sappiano cosa stanno facendo e lo facciano bene.

Se le apparecchiature di post-lavorazione sono danneggiate o non vengono sottoposte a una manutenzione adeguata, anche la qualità del prodotto ne risentirà. Soluzione: Ispezionare, mantenere e riparare regolarmente le apparecchiature di post-trattamento e individuare e gestire tempestivamente i danni e i guasti alle apparecchiature.

Problemi con le apparecchiature

Se si verificano problemi con l'estrusore, ad esempio la temperatura è sbagliata, l'ugello è intasato o è usurato, si otterrà una cattiva estrusione o parti difettose. Soluzione: È necessario regolare la temperatura, la pressione e la velocità dell'ugello per assicurarsi che la macchina funzioni correttamente. Se non si pulisce e non ci si prende cura della macchina, anche l'estrusione risulterà danneggiata. Soluzione: È necessario pulire e curare la macchina e ripararla se si rompe.

Deformazione e problemi strutturali

- deformazione della canna:La deformazione del barile causerà uno scarso effetto plastificante e l'impossibilità di modellare. Soluzione: Individuare se il cilindro è deformato o sostituirlo in tempo quando si scopre che è deformato.Uno spessore di parete non uniforme è un grande no. I vostri prodotti finiti avranno un aspetto scadente e vi costerà di più. Ecco cosa fare: Progettate il vostro prodotto in modo che non abbia uno spessore di parete irregolare. Osservate la forma del prodotto e il materiale utilizzato e assicuratevi che le pareti abbiano lo stesso spessore su tutto il perimetro.

Guasto del sistema hot melt

-

Guasto al controllo della temperatura: Se il controllo della temperatura non viene effettuato correttamente, il prodotto si guasta. Soluzione: Riparare il sistema di controllo della temperatura o sostituire lo strumento di controllo e regolare i parametri di controllo della temperatura.

-

Fallimento della plastificazione:La plastificazione è il momento in cui si scioglie la plastica solida e la si fa fluire. Se la temperatura, il tempo o la qualità del plastificante non sono corretti, la plastica non si plastifica bene e non è possibile stamparla. Soluzione: Regolare la temperatura, il tempo o aumentare il volume della botte per ottenere più plastificante.

Avaria del sistema di alimentazione

-

La modifica del materiale non è opportuna:I diversi materiali devono essere regolati in base alla quantità di alimentazione e alla velocità di avanzamento; l'assenza di regolazione comporta un'alimentazione insufficiente. Soluzione: Cambiare regolarmente il materiale o regolarlo in base alla natura del materiale.

-

Intasamento del tubo di alimentazione: Questo fa sì che il materiale non entri nella vite, con conseguente rottura del materiale e velocità eccessiva della vite, con conseguente bruciatura del motore. Soluzione: Pulire il tubo intasato o aggiungere elementi riscaldanti per riscaldare il tubo.

La frattura della massa fusa è un problema comune nell'estrusione di materie plastiche.Vero

La frattura da fusione si verifica quando la geometria della filiera o le impostazioni di velocità dell'estrusore disturbano il flusso regolare del polimero, causando difetti superficiali.

La degradazione termica è inevitabile nell'estrusione della plastica.Falso

La degradazione termica può essere ridotta al minimo con un controllo preciso della temperatura e l'uso di materiali stabilizzati al calore, che aiutano a mantenere l'integrità del prodotto.

Conclusione

I processi di estrusione della plastica presentano spesso problemi di selezione delle materie prime, progettazione degli stampi, parametri di processo e guasti alle apparecchiature. Se le materie prime non sono proporzionate correttamente, hanno un'umidità eccessiva o particelle troppo grandi, la qualità del prodotto può risentirne. Anche uno stampo mal progettato, usurato o intasato può causare problemi.

Il controllo della temperatura, la pressione di estrusione, la velocità di avanzamento e il raffreddamento devono essere attentamente controllati per garantire la qualità. Anche la manutenzione delle attrezzature e le condizioni operative possono influire sui risultati dello stampaggio e gli operatori devono essere formati per evitare errori. Tecniche di post-lavorazione e manutenzione delle attrezzature adeguate possono migliorare la qualità del prodotto.

-

Esplorate questa risorsa per comprendere le tecniche e i parametri essenziali per il successo dello stampaggio per estrusione, garantendo prodotti di alta qualità. ↩

-

Scoprite le impostazioni di temperatura ottimali per lo stampaggio per estrusione per migliorare la qualità del prodotto e l'efficienza della lavorazione. ↩

-

Il controllo della temperatura di stampaggio per estrusione è fondamentale per ottenere le caratteristiche desiderate del prodotto. Questa risorsa fornisce linee guida e suggerimenti essenziali. ↩

-

La comprensione della temperatura di fusione è fondamentale per ottimizzare i processi di estrusione e garantire la qualità del prodotto. Esplorate questo link per avere informazioni approfondite. ↩

-

La pressione di fusione è un parametro chiave dell'estrusione che influisce sulla qualità e sulla sicurezza del prodotto. Per saperne di più sui fattori che la influenzano e sulla sua gestione. ↩

-

La comprensione della velocità della vite è fondamentale per ottimizzare i processi di estrusione e migliorare la qualità del prodotto. Esplorate questo link per avere informazioni approfondite. ↩

-

Il rapporto di trafilatura è fondamentale per ottenere le specifiche del prodotto desiderato. Per saperne di più sul suo significato nei processi di estrusione. ↩

-

La contropressione è essenziale per garantire una plastificazione e una stabilità adeguate. Scoprite di più sulla sua importanza nell'estrusione. ↩