Profili in PE di alta qualità per applicazioni versatili

Scoprite i profili in PE di alta qualità di UPlastech, progettati per garantire durata e versatilità in varie applicazioni. Esplorate la nostra gamma oggi stesso!

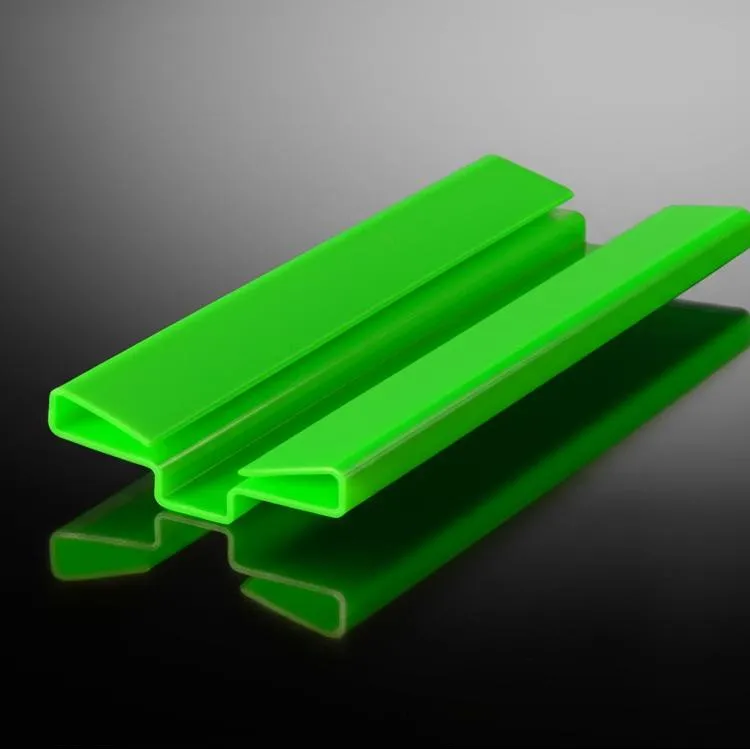

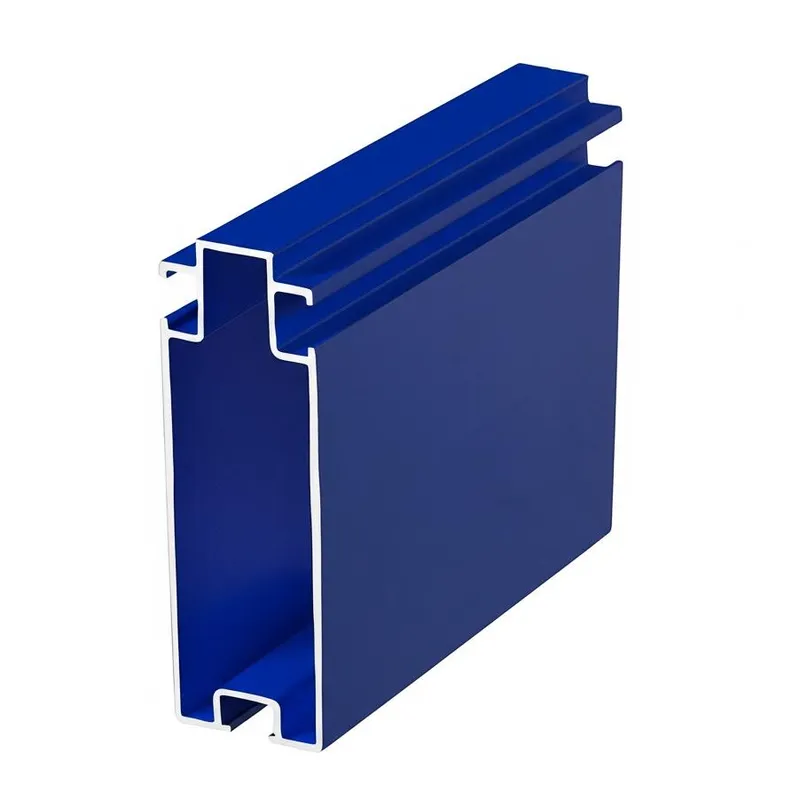

Striscia di usura per guide in PE

Profilo della guida in HDPE (striscia di usura)

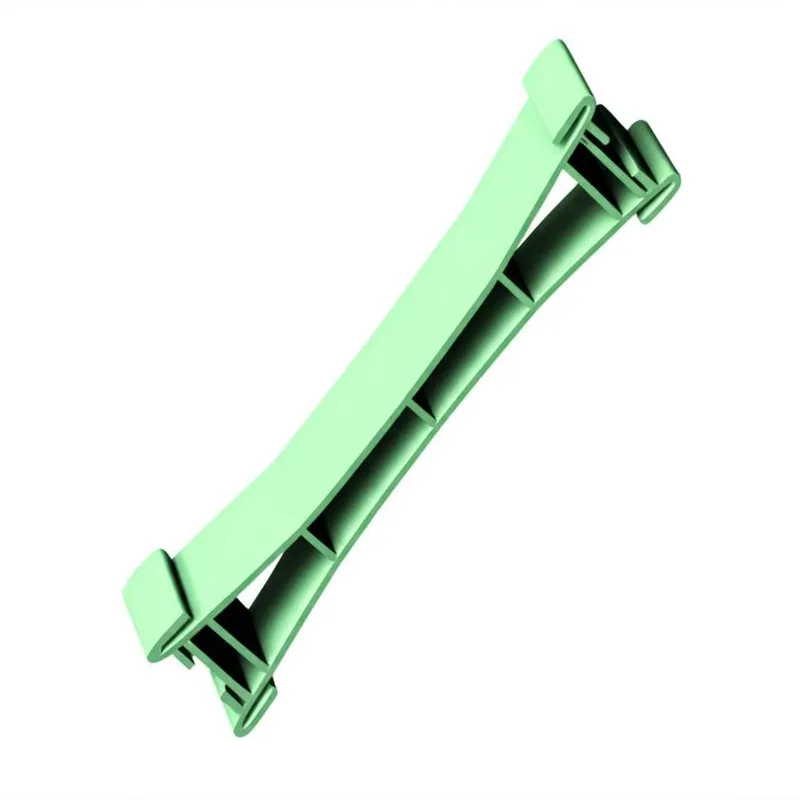

Tubo quadrato in PE

Guida alla produzione di profili di estrusione PE personalizzati

Cosa sono i profili PE personalizzati?

I profili personalizzati in PE si riferiscono a forme specializzate e continue realizzate in plastica di polietilene (PE) attraverso il processo di estrusione, su misura per soddisfare i requisiti specifici di design e funzionali di una particolare applicazione.

Nome tecnico completo: Profili estrusi in polietilene.

Alias comuni: Forme estruse di PE, estrusioni di polietilene personalizzate, sezioni di PE.

Principi fondamentali: Il principio fondamentale è l'estrusione termoplastica. Il polietilene, un polimero termoplastico, viene riscaldato allo stato fuso e quindi forzato (estruso) attraverso una matrice di forma specifica. Quando la plastica fusa esce dalla matrice, assume la forma della sezione trasversale della matrice stessa. Questa forma continua viene poi raffreddata, solidificata e tagliata alla lunghezza desiderata, ottenendo un "profilo".

Concetti di base:

- Polietilene (PE): È un polimero termoplastico versatile e ampiamente utilizzato, noto per la sua resistenza chimica, le proprietà di isolamento elettrico, il basso costo e la facilità di lavorazione. Esiste in varie densità, ognuna delle quali offre proprietà diverse.

- Profilo: Un prodotto di estrusione con una sezione trasversale costante lungo la sua lunghezza. Ne sono un esempio le forme a L, i canali a U, le sezioni a T, i tubi, le aste o le geometrie altamente complesse e uniche.

- Estrusione: Processo di produzione in cui un materiale viene spinto attraverso uno stampo della sezione desiderata.

- Morire: Un utensile specializzato, generalmente in acciaio temprato, con un'apertura lavorata al negativo della forma del profilo desiderata. È il cuore del processo di estrusione dei profili.

- Estrusore: La macchina che fonde la resina plastica e la forza attraverso lo stampo. In genere è costituita da una tramoggia (per l'ingresso della materia prima), da un cilindro riscaldato, da una o più viti rotanti e da un sistema di azionamento.

- Calibrazione/Dimensionamento: Processi di post-estrusione che garantiscono la conformità del profilo a precise specifiche dimensionali durante il raffreddamento e la solidificazione.

- Termoplastico: Un tipo di polimero che diventa modellabile a una certa temperatura elevata e si solidifica al raffreddamento. I termoplastici possono essere fusi e rimodellati ripetutamente.

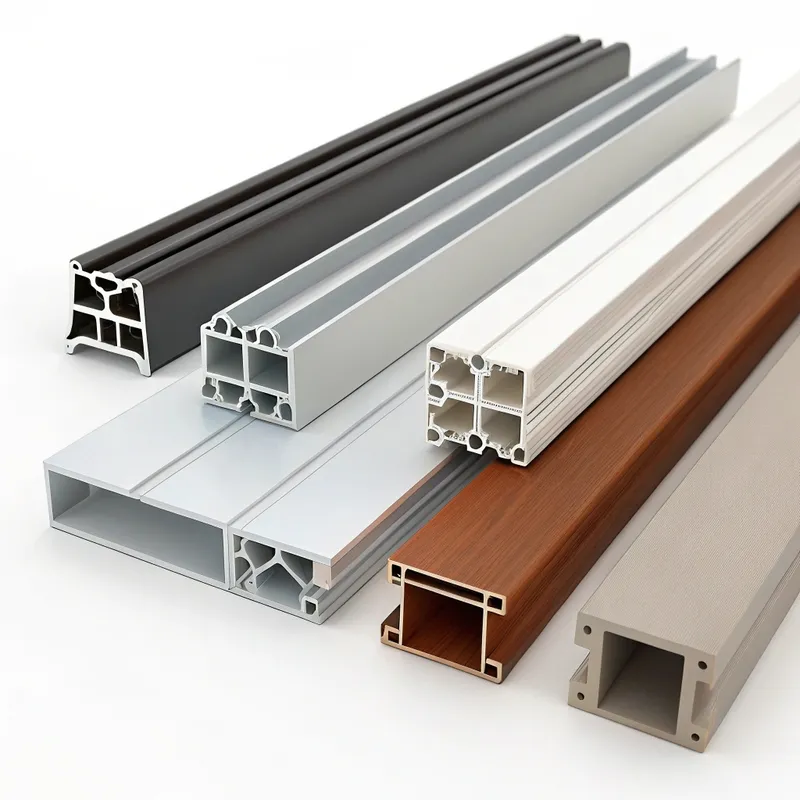

Classificazione e tipologia: Comprendere le varietà di profili PE

I profili PE personalizzati possono essere classificati in base a diversi fattori, tra cui il tipo di resina di polietilene utilizzata, la complessità della forma del profilo e l'area di applicazione prevista.

1. Classificazione in base al tipo di materiale polietilene (PE):

I diversi gradi di polietilene offrono uno spettro di proprietà che li rende adatti a diverse applicazioni:

① Profili in polietilene a bassa densità (LDPE):

- Caratteristiche: Morbido, flessibile, buona tenacità, eccellente resistenza chimica, basso punto di fusione, buona lavorabilità.

- Usi comuni: Tubi flessibili, pellicole e componenti per l'imballaggio, guarnizioni, bottiglie da spremere, isolamento di fili e cavi.

② Profili in polietilene lineare a bassa densità (LLDPE):

- Caratteristiche: Maggiore resistenza alla trazione, all'impatto e alla perforazione rispetto all'LDPE. Offre una buona flessibilità e resistenza alle cricche da stress.

- Usi comuni: Geomembrane, rivestimenti, tubi flessibili che richiedono una maggiore resistenza, film agricoli.

③ Profili in polietilene a media densità (MDPE):

- Caratteristiche: Proprietà intermedie tra LDPE e HDPE. Buona resistenza agli urti e alle cadute, migliore resistenza alle cricche da stress rispetto all'HDPE.

- Usi comuni: Tubi e raccordi per il gas, sacchi, film termoretraibile.

④ Profili in polietilene ad alta densità (HDPE):

- Caratteristiche: Più rigido, più forte e più resistente all'abrasione dell'LDPE. Eccellente resistenza chimica, buona forza d'impatto anche a basse temperature, basso assorbimento di umidità.

- Usi comuni: Tubi (acqua, drenaggio, industriali), contenitori chimici, taglieri, strisce di usura, componenti automobilistici, componenti per imbarcazioni.

Profili in polietilene ad altissimo peso molecolare (UHMWPE):

- Caratteristiche: Resistenza all'abrasione estremamente elevata, coefficiente di attrito molto basso, elevata resistenza agli urti, buona resistenza chimica. Più difficile da estrudere rispetto ad altri tipi di PE.

- Usi comuni: Guide, strisce antiusura per nastri trasportatori, cuscinetti, impianti medici (gradi specifici), rivestimenti di scivoli.

Profili in polietilene reticolato (XLPE/PEX):

- Caratteristiche: Proprietà migliorate, come prestazioni ad alta temperatura, forza e resistenza chimica, grazie alla reticolazione delle catene polimeriche. L'estrusione è spesso seguita da un processo di reticolazione post-estrusione.

- Usi comuni: tubi per l'acqua calda (tubi PEX), tubi resistenti alle sostanze chimiche, isolamento dei cavi elettrici.

2. Classificazione in base alla complessità/forma del profilo:

① Profili semplici: Queste hanno sezioni geometriche di base.

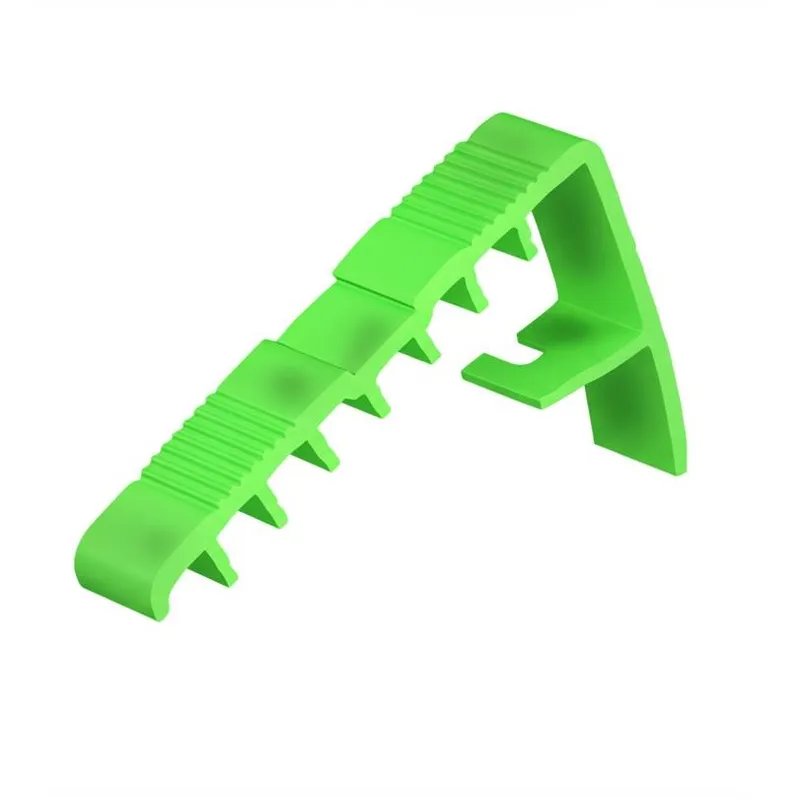

- Esempi: Aste piene, tubi cavi, strisce piatte, barre quadrate, angoli a L, canali a C.

② Profili complessi: Si tratta di geometrie complesse, cavità multiple, spessori di parete variabili o caratteristiche che richiedono una progettazione avanzata dello stampo.

- Esempi: Tubi multi-lume, fermavetri per finestre, guarnizioni personalizzate con caratteristiche dettagliate, profili con cerniere integrate.

③ Profili co-estrusi: Si ottengono estrudendo due o più materiali diversi (o colori dello stesso materiale) contemporaneamente attraverso un'unica matrice.

- Esempi: Profilo in PE rigido con labbro di tenuta in PE flessibile, profilo con strato di copertura colorato su materiale di base, tubo multistrato.

3. Classificazione in base all'area di applicazione generale:

Sebbene le applicazioni dettagliate siano discusse in seguito, una classificazione di massima comprende:

- Profili di costruzione: Utilizzati nell'edilizia e nelle infrastrutture.

- Profili di imballaggio: Utilizzati per la protezione e la presentazione dei prodotti.

- Profili automobilistici: Componenti per veicoli.

- Profili industriali: Parti per macchinari, attrezzature e infrastrutture di impianti.

- Profili dei beni di consumo: Componenti per prodotti di uso quotidiano.

- Profili elettrici: Per l'isolamento, le guaine e la gestione dei cavi.

Scenari applicativi tipici/casi di utilizzo dei profili PE personalizzati

La versatilità del polietilene, unita all'adattabilità del processo di estrusione, consente ai profili PE personalizzati di servire una vasta gamma di settori e applicazioni.

1. Industria delle costruzioni:

① Componenti di finestre e porte: Ferri da stiro, guarnizioni, guarnizioni, componenti del telaio, distanziatori. (Spesso LDPE per la flessibilità, HDPE per le parti più rigide).

② Tubi e condotti: Tubi corrugati per il drenaggio, tubi lisci per acqua e gas (HDPE, MDPE), guaine elettriche.

③ Protezioni e finiture per bordi: Proteggere gli angoli di pareti, mobili o attrezzature durante la costruzione o nei prodotti finiti.

④ Giunti di dilatazione e Waterstop: Sigillatura dei vuoti nelle strutture in calcestruzzo.

⑤ Componenti di decking e ringhiere: Alcuni decking compositi incorporano il PE e i profili in PE puro possono essere utilizzati per ringhiere o tamponamenti.

2. Soluzioni di imballaggio:

① Strisce sigillanti e chiusure: Per sacchi e contenitori, per garantire l'ermeticità o l'antimanomissione. (LDPE, LLDPE).

② Bordatura e drenaggio di protezione: Cuscino e protezione delle merci durante il trasporto.

③ Componenti del display: Cornici per espositori da punto vendita, canali per la segnaletica.

④ Tubi per l'imballaggio: Per cosmetici, adesivi industriali o prodotti alimentari.

3. Settore automobilistico:

① Guarnizioni e sigilli: Guarnizioni per finestre, guarnizioni per porte, guarnizioni per agenti atmosferici. (Spesso il TPE viene coestruso con il PE o con gradi specializzati di PE).

② Rivestimenti e modanature: Pezzi decorativi o funzionali per interni ed esterni.

③ Tubi: Per il trasferimento di fluidi (liquido lavavetri, drenaggio HVAC), cablaggi. (HDPE, MDPE).

④ Protezioni antiurto e componenti del paraurti: Componenti di assorbimento degli impatti minori.

⑤ Canalizzazioni e gestione dei cavi: Protezione dei cavi elettrici.

4. Industriale e manifatturiero:

① Componenti del convogliatore: Nastri di usura, guide (in particolare UHMWPE per il suo basso attrito e l'elevata resistenza all'usura), guide per catene.

② Rivestimenti per serbatoi e scivoli: Proteggere i serbatoi da sostanze chimiche corrosive o garantire un flusso regolare negli scivoli di movimentazione dei materiali (HDPE, UHMWPE).

③ Protezioni per macchine e barriere di sicurezza: Protezioni leggere e resistenti agli urti.

④ Sistemi di gestione dei cavi: Condotti, canali e guaine per organizzare e proteggere i cavi.

⑤ Rulli e cuscinetti: (UHMWPE) per applicazioni a basso carico.

5. Beni di consumo:

① Bordi e finiture dei mobili: Bordi decorativi e protettivi per tavoli e scaffali.

Componenti dei giocattoli: Parti sicure, resistenti e colorate per giocattoli.

③ Articoli sportivi: Componenti per sci, snowboard (strati di base), abbigliamento protettivo.

④ Prodotti orticoli: Picchetti per piante, graticci, bordature per aiuole.

6. Elettrica ed elettronica:

① Rivestimento e isolamento dei cavi: Isolamento primario o guaina protettiva esterna per fili e cavi elettrici. (LDPE, HDPE, XLPE).

② Guaina elettrica: Protezione dei cavi elettrici negli edifici e negli ambienti industriali.

③ Isolamento delle sbarre: Profili isolanti per sistemi di distribuzione elettrica.

7. Medicale e sanitario (utilizzando PE specifico per uso medico):

① Tubi: Per il trasferimento di fluidi, cateteri (anche se spesso vengono utilizzati polimeri più specializzati o silicone per i dispositivi indwelling). Il PE è comune per i tubi non critici.

② Connettori e raccordi: Componenti estrusi semplici.

8. Agricoltura e acquacoltura:

① Tubi e condotte per l'irrigazione: (LDPE, LLDPE) per una distribuzione efficiente dell'acqua.

② Profili delle serre: Componenti per strutture di serre, profili di fissaggio per film.

③ Rete e componenti della gabbia: Per la piscicoltura o la protezione delle colture.

Vantaggi e svantaggi a confronto dei profili PE personalizzati

Come ogni combinazione di materiali e processi, i profili PE personalizzati offrono una serie distinta di vantaggi e limitazioni.

1. Vantaggi dei profili PE personalizzati:

- Costo-efficacia: Le resine di polietilene sono generalmente tra le materie plastiche di base a più basso costo, rendendo i profili in PE una scelta economica per molte applicazioni. Il processo di estrusione è inoltre efficiente per la produzione di grandi volumi di lunghezze continue.

- Versatilità: La disponibilità di diversi tipi di PE (LDPE, HDPE, UHMWPE, ecc.) consente di ottenere un'ampia gamma di proprietà (flessibilità, rigidità, resistenza all'usura).

- Eccellente resistenza chimica: Il PE è altamente resistente a un ampio spettro di acidi, basi, solventi e altre sostanze chimiche, che lo rendono adatto ad ambienti difficili.

- Buon isolamento elettrico: Il PE possiede un'elevata rigidità dielettrica e resistività di volume, che lo rendono un materiale ideale per l'isolamento elettrico e il rivestimento dei cavi.

- Basso coefficiente di attrito: L'HDPE e soprattutto l'UHMWPE presentano un attrito molto basso, che li rende eccellenti per le applicazioni di scorrimento come le strisce di usura e le guide.

- Resistenza all'umidità: Il PE ha un assorbimento d'acqua molto basso, che garantisce stabilità dimensionale e mantenimento delle proprietà in condizioni di umidità o di bagnato.

- Facilità di elaborazione: Il PE ha generalmente buone caratteristiche di fluidità, che lo rendono relativamente facile da estrudere in forme complesse.

- Leggero: I profili in PE sono leggeri e riducono il consumo di materiale, i costi di trasporto e facilitano la movimentazione e l'installazione.

- Riciclabilità: Il polietilene è un materiale termoplastico e viene ampiamente riciclato (codici #2 per HDPE, #4 per LDPE/LLDPE), contribuendo così agli sforzi di sostenibilità.

- Personalizzazione: L'aspetto "personalizzato" significa che i profili possono essere adattati con precisione a forme, dimensioni e colori specifici e possono incorporare additivi (stabilizzatori UV, ritardanti di fiamma, agenti antistatici) per soddisfare le esigenze applicative.

- Buona resistenza agli urti: In particolare l'HDPE offre una buona resistenza agli urti, anche a temperature inferiori.

2. Svantaggi dei profili PE personalizzati:

- Resistenza e rigidità inferiori (rispetto ai materiali plastici o ai metalli): I profili in PE non sono tipicamente adatti per applicazioni ad alto carico strutturale, dove sarebbero preferibili materiali come l'acciaio, l'alluminio o i tecnopolimeri (ad esempio, policarbonato, nylon).

- Resistenza limitata alla temperatura: I gradi PE standard hanno punti di fusione e temperature di servizio relativamente bassi (in genere fino a 60-80°C per uso continuo, anche se alcuni gradi come XLPE o UHMWPE possono tollerare temperature leggermente superiori). Non sono adatti ad ambienti ad alta temperatura.

- Suscettibilità alla degradazione UV: Il PE non stabilizzato può degradarsi in caso di esposizione prolungata alla luce solare (radiazioni UV), causando fragilità e scolorimento. Per le applicazioni all'esterno è necessario aggiungere stabilizzatori UV.

- Potenziale di fessurazione da stress ambientale (ESC): Alcuni tipi di PE possono essere suscettibili di fessurazione se esposti a specifiche sostanze chimiche (ad esempio, detergenti, alcoli) sotto sforzo. La scelta del materiale è fondamentale per attenuare questo fenomeno.

- Scarsa adesione e stampabilità: La superficie non polare e cerosa del PE rende difficile l'adesione con adesivi o la stampa senza trattamenti superficiali specializzati (ad esempio, trattamento corona, fiamma, plasma).

- Infiammabilità: Il PE è combustibile e brucia a meno che non vengano incorporati additivi ritardanti di fiamma, il che può influire su altre proprietà e sui costi.

- Costi di attrezzaggio: Il costo iniziale della progettazione e della produzione di una matrice di estrusione personalizzata può essere significativo, soprattutto per i profili complessi. Questo costo viene solitamente ammortizzato sul volume di produzione.

- Espansione termica: Il PE ha un coefficiente di espansione termica relativamente alto, il che significa che si espande e si contrae in modo significativo con le variazioni di temperatura. Questo aspetto deve essere considerato nella progettazione, soprattutto per i profili o gli assemblaggi lunghi.

3. Breve confronto con altre tecnologie/metodi correlati:

① rispetto al PVC (Polcloruro di vinile) Profili:

- PE: generalmente più flessibile (LDPE), migliore resistenza chimica a determinate sostanze, migliore impatto a bassa temperatura.

- PVC: può essere più rigido (uPVC), intrinsecamente ritardante di fiamma, buona resistenza agli agenti atmosferici, spesso più facile da incollare.

② contro l'estrusione di alluminio:

- PE: costo inferiore, peso ridotto, isolante elettrico, resistente alla corrosione senza finitura.

- Alluminio: Resistenza e rigidità molto più elevate, maggiore resistenza alle temperature, migliore stabilità dimensionale, conduttivo.

③ vs. Stampaggio a iniezione:

- Estrusione di PE: Ideale per lunghezze continue di sezione costante, costi di attrezzaggio ridotti per profili semplici, alti tassi di produzione per pezzi lineari.

- Stampaggio a iniezione: Adatto alla produzione di pezzi tridimensionali discreti e spesso complessi. I costi di attrezzaggio sono più elevati, ma può produrre caratteristiche complesse che non sono possibili con l'estrusione. Se sono necessarie parti in PE corte e discrete con una geometria 3D complessa, lo stampaggio a iniezione è preferibile al taglio di profili estrusi.

④ vs. estrusione di silicone:

- PE: costo inferiore, profilo di resistenza chimica diverso, intervallo di temperatura inferiore.

- Silicone: Intervallo di temperatura molto più ampio (sia alto che basso), eccellente flessibilità ed elasticità, biocompatibilità per i gradi medici, costo più elevato. L'estrusione del silicone è comune per guarnizioni e tubi che richiedono queste proprietà.

Caratteristiche principali del PE (rilevanti per l'estrusione e i profili)

Le proprietà del polietilene sono fondamentali per le sue prestazioni sia durante l'estrusione che nell'applicazione finale.

1. Indice di flusso di fusione (MFI) / Portata di fusione (MFR):

- Descrizione: Misura della facilità di scorrimento della plastica fusa. È espressa come il peso del polimero (in grammi) che scorre in 10 minuti attraverso un capillare di un diametro e una lunghezza specifici con una pressione applicata tramite pesi gravimetrici alternativi prescritti per temperature alternative prescritte.

- Significato: Cruciale per l'estrudibilità. Un MFI più elevato significa generalmente una maggiore facilità di scorrimento, ma potenzialmente una minore resistenza del pezzo finale. I gradi per estrusione hanno in genere un MFI più basso rispetto a quelli per stampaggio a iniezione, per una migliore resistenza alla fusione.

2. Densità:

- Descrizione: Massa per unità di volume. Il PE viene classificato in base alla sua densità (LDPE, MDPE, HDPE).

- Significato: Influenza direttamente la rigidità, la durezza, la resistenza alla trazione, la resistenza chimica e il punto di fusione. Una maggiore densità significa generalmente una maggiore rigidità e resistenza.

3. Peso molecolare (MW) e distribuzione del peso molecolare (MWD):

- Descrizione: MW si riferisce alla massa media di una catena polimerica. La MWD descrive la gamma di pesi molecolari all'interno del polimero.

- Significato: Un MW più elevato migliora generalmente la tenacità, la resistenza agli urti e alle cricche da stress, ma rende più difficile la lavorazione (maggiore viscosità). Un MWD stretto può portare a proprietà e comportamenti di lavorazione più uniformi. L'UHMWPE ha un peso molecolare eccezionalmente elevato.

4. Cristallinità:

- Descrizione: Il grado di ordine strutturale di un polimero. Il PE è un polimero semicristallino.

- Significato: Influisce su densità, rigidità, resistenza alla trazione, opacità (maggiore cristallinità = maggiore opacità) e ritiro. La velocità di raffreddamento durante l'estrusione influenza il grado di cristallinità.

5. Resistenza alla trazione e allungamento a rottura:

- Descrizione: La resistenza alla trazione è la sollecitazione massima che un materiale può sopportare quando viene allungato o tirato prima di rompersi. L'allungamento è la misura di quanto può allungarsi prima di rompersi.

- Significato: Proprietà meccaniche chiave che indicano la capacità del profilo di resistere alle forze di trazione.

6. Resistenza all'urto (ad esempio, Izod o Charpy):

- Descrizione: La capacità del materiale di resistere a un carico o a un urto improvviso.

- Significato: Importante per le applicazioni in cui il profilo può subire urti. HDPE e UHMWPE hanno un'eccellente resistenza agli urti.

7. Durezza (ad esempio, Shore D):

- Descrizione: Resistenza del materiale all'indentazione o alla graffiatura permanente.

- Significato: Indica la durata della superficie. L'HDPE è più duro dell'LDPE.

8. Proprietà termiche:

- Punto di fusione (Tm): Temperatura alla quale le regioni cristalline del PE fondono.

- Punto di rammollimento Vicat / Temperatura di deformazione termica (HDT): Indica la temperatura alla quale il materiale inizia ad ammorbidirsi significativamente sotto carico.

- Coefficiente di espansione termica (CTE): Misura la variazione delle dimensioni per ogni grado di variazione della temperatura. Il PE ha un CTE relativamente alto.

9. Proprietà elettriche:

- Rigidità dielettrica: L'intensità massima del campo elettrico che il PE può sopportare senza rompersi.

- Resistività di volume: Misura della resistenza alla corrente di dispersione attraverso il corpo.

10. Resistenza chimica:

- Descrizione: Capacità di resistere alla degradazione in caso di esposizione a varie sostanze chimiche.

- Significato: Il PE è generalmente eccellente, ma la resistenza specifica varia a seconda del tipo di PE e della sostanza chimica. L'HDPE è spesso più resistente dell'LDPE.

Processo centrale/Flusso di lavoro/Principio di lavoro: Profili PE

Il processo di estrusione della plastica per i profili in PE è un'operazione continua che prevede diverse fasi chiave:

1. Manipolazione e preparazione del materiale:

① Selezione della resina: Scelta del tipo di PE appropriato (LDPE, HDPE, ecc.) in base ai requisiti dell'applicazione. Additivi come coloranti, stabilizzatori UV, ritardanti di fiamma, coadiuvanti tecnologici o cariche sono spesso precomposti nella resina o aggiunti come masterbatch.

② Asciugatura (se necessario): Sebbene il PE non sia altamente igroscopico (assorbe poca umidità), un'eccessiva umidità superficiale può causare difetti come vuoti o storture nell'estruso. L'essiccazione può essere necessaria in condizioni di umidità o per gradi specifici, anche se è meno critica rispetto a plastiche come il nylon o il PET.

③ Miscelazione: Se si utilizzano masterbatches o componenti multipli, questi vengono accuratamente miscelati prima di essere introdotti nell'estrusore per garantire l'omogeneità.

2. Estrusione:

① Alimentazione: I pellet (o la polvere) di PE sono alimentati per gravità da una tramoggia nella canna dell'estrusore.

② Fusione, Miscelazione e pompaggio: Questo avviene all'interno del cilindro dell'estrusore, principalmente tramite una vite rotante (in genere monovite per i profili in PE).

- Zona di alimentazione: la coclea preleva i pellet dal serbatoio e li convoglia in avanti nella botte riscaldata.

- Zona di transizione (zona di compressione): La profondità del canale della vite diminuisce, comprimendo il materiale. Il calore di attrito prodotto dalla rotazione della vite (riscaldamento a taglio) e i riscaldatori esterni sulla canna fondono il PE.

- Zona di dosaggio: la parte più superficiale della vite, progettata per omogeneizzare il polimero fuso, garantire una temperatura costante e creare una pressione sufficiente per forzare la colata attraverso lo stampo.

Profilo di temperatura ③: Il cilindro è dotato di zone di riscaldamento/raffreddamento multiple, che consentono un controllo preciso del profilo di temperatura lungo tutta la sua lunghezza, fondamentale per una corretta fusione e qualità del fuso.

④ Design della vite: I parametri chiave includono il rapporto lunghezza/diametro (L/D, in genere da 24:1 a 32:1 per il PE), il rapporto di compressione e la geometria specifica della vite (ad esempio, gli elementi di miscelazione).

⑤ Pacchetto schermo e piastra rompigetto: Si trova tra la punta della vite e lo stampo. Il setaccio (più strati di rete metallica) filtra i contaminanti e le particelle non fuse. La piastra rompigetto sostiene il setaccio e aiuta a convertire il flusso a spirale della fusione dalla vite in un flusso più lineare. Entrambi contribuiscono a creare una contropressione, migliorando l'omogeneità della fusione.

3. Modellazione degli stampi:

① Forzare lo stampo: Il PE fuso omogeneizzato e pressurizzato viene forzato attraverso la matrice di estrusione progettata su misura. L'orifizio della matrice ha la forma negativa del profilo desiderato.

② Design dello stampo: Si tratta di un aspetto critico e complesso. I progettisti devono tenere conto di:

- Caratteristiche del flusso di materiale: Garantisce un flusso uniforme in tutte le parti del profilo per evitare distorsioni.

- Lunghezza della terra: La lunghezza della sezione parallela all'uscita dello stampo, che influenza la finitura superficiale e la stabilità dimensionale.

- Stiramento: L'allungamento dell'estruso quando viene allontanato dalla matrice. Per tenerne conto, l'apertura della matrice è in genere leggermente più grande delle dimensioni finali del profilo.

- Rigonfiamento della filiera: La tendenza dell'estruso a espandersi in sezione trasversale all'uscita dalla filiera a causa del rilassamento delle tensioni molecolari. Anche questo fenomeno deve essere compensato nella progettazione dello stampo.

③ Gli stampi possono essere realizzati in diversi acciai, spesso temprati e lucidati per garantire una maggiore durata e superfici dal profilo liscio.

- Lunghezza della terra: La lunghezza della sezione parallela all'uscita dello stampo, che influenza la finitura superficiale e la stabilità dimensionale.

- Stiramento: L'allungamento dell'estruso quando viene allontanato dalla matrice. Per tenerne conto, l'apertura della matrice è in genere leggermente più grande delle dimensioni finali del profilo.

- Rigonfiamento della filiera: La tendenza dell'estruso a espandersi in sezione trasversale all'uscita dalla filiera a causa del rilassamento delle tensioni molecolari. Anche questo fenomeno deve essere compensato nella progettazione dello stampo.

③ Gli stampi possono essere realizzati in diversi acciai, spesso temprati e lucidati per garantire una maggiore durata e superfici dal profilo liscio.

4. Dimensionamento e calibrazione:

① Scopo: Per raffreddare l'estruso e solidificarlo nella forma e nelle dimensioni desiderate. Il profilo è ancora caldo e malleabile quando esce dalla matrice.

② Metodi:

- Bagni d'acqua: Il profilo passa attraverso una o più vasche riempite di acqua refrigerata o a temperatura ambiente.

- Raffreddamento ad aria: Per alcuni profili o in combinazione con il raffreddamento ad acqua, si possono utilizzare flussi d'aria.

- Rulli refrigerati: Utilizzati per fogli o pellicole, meno comuni per profili complessi.

③ La velocità di raffreddamento controllata è importante per gestire la cristallinità, minimizzare le tensioni interne e prevenire la deformazione.

5. Raffreddamento:

① Scopo: Per solidificare completamente il profilo e ridurne la temperatura per la manipolazione.

② Metodi:

- Bagni d'acqua: Il profilo passa attraverso una o più vasche riempite di acqua refrigerata o a temperatura ambiente.

- Raffreddamento ad aria: Per alcuni profili o in combinazione con il raffreddamento ad acqua, si possono utilizzare flussi d'aria.

- Rulli refrigerati: Utilizzati per fogli o pellicole, meno comuni per profili complessi.

③ La velocità di raffreddamento controllata è importante per gestire la cristallinità, minimizzare le tensioni interne e prevenire la deformazione.

6. Traino (Haul-Off):

① Scopo: Per estrarre il profilo dalla matrice e farlo passare attraverso l'apparecchiatura di calibratura e raffreddamento a velocità costante.

② Attrezzature: Sono comuni gli estrattori a cingoli (che utilizzano due o più cinghie mobili) o gli estrattori a cinghie con tacchetti.

③ La velocità dell'estrattore deve essere sincronizzata con precisione con la velocità di uscita dell'estrusore per mantenere costanti le dimensioni del profilo ed evitare un eccessivo abbassamento o accumulo di materiale.

7. Finitura in linea (opzionale):

A seconda delle esigenze, è possibile eseguire diverse operazioni in linea con il processo di estrusione:

- Taglio a misura: Seghe (coltello a volo, sega da viaggio) o taglierine per produrre lunghezze discrete.

- Stampa/marcatura: Per il marchio, i numeri di parte o le specifiche.

- Goffratura: Creare superfici strutturate.

- Applicazione del nastro adesivo: Per i profili che devono essere autoadesivi.

- Punzonatura/foratura: Creazione di fori o fessure.

- Avvolgimento: Per profili flessibili come tubi o piccole guarnizioni.

8. Controllo qualità e ispezione:

Durante tutto il processo e sui pezzi finiti vengono eseguiti controlli di qualità:

- Misure dimensionali (con calibri, comparatori ottici, calibri laser).

- Ispezione della finitura superficiale (per difetti come linee di stampo, levigatezza).

- Controlli di coerenza del colore.

- Test delle proprietà meccaniche (se richiesto, su pezzi campione).

Profili personalizzati in PE: La guida definitiva all'estrusione di plastica

Sbloccate i profili PE personalizzati con la nostra guida completa all'estrusione di plastica. Scoprite i tipi di PE, le applicazioni, la progettazione, i dettagli tecnici e le migliori pratiche.

Guida alla produzione di profili di estrusione PE personalizzati

- Considerazioni chiave nell'estrusione di profili PE personalizzati

- Guida alla progettazione/attuazione e migliori pratiche per i profili PE personalizzati

- Problemi comuni e soluzioni nell'estrusione di profili in PE

- Formulazioni avanzate di PE e profili speciali

- Metodi di controllo della qualità e standard pertinenti per i profili in PE

- Sostenibilità nella produzione di profili PE personalizzati

Considerazioni chiave nell'estrusione di profili PE personalizzati

Diversi fattori sono fondamentali per il successo della progettazione, della produzione e dell'utilizzo di profili PE personalizzati:

1. Selezione del materiale:

- Abbinare il tipo di PE specifico (LDPE, LLDPE, MDPE, HDPE, UHMWPE) e gli additivi necessari (stabilizzatori UV, coloranti, ritardanti di fiamma, coadiuvanti tecnologici) ai requisiti meccanici, chimici, termici, elettrici e ambientali dell'applicazione.

- Considerare le caratteristiche del flusso di fusione per l'estrudibilità della complessità del profilo desiderato.

2. Complessità della progettazione del profilo:

- I disegni molto intricati, le pareti molto sottili, gli spigoli interni taglienti o le grandi variazioni di spessore delle pareti possono essere difficili da estrudere in modo coerente.

- Progetti più semplici e uniformi portano in genere a una migliore stabilità del processo e a costi di attrezzaggio inferiori.

3. Progettazione e produzione di stampi:

- Questo è probabilmente l'elemento più critico. Un'adeguata progettazione dello stampo garantisce un flusso equilibrato del materiale, una forma corretta del profilo, una buona finitura superficiale e tiene conto del rigonfiamento e dell'abbassamento dello stampo.

- Per i profili complessi sono indispensabili progettisti e produttori di stampi esperti.

- La scelta del materiale per la matrice (ad esempio, acciaio per utensili D2, acciaio inossidabile) e la finitura superficiale (ad esempio, lucidatura, rivestimenti) influiscono sulla durata della matrice e sulla qualità del profilo.

3. Parametri di elaborazione:

- Il controllo preciso delle temperature del cilindro dell'estrusore, della velocità della vite, della temperatura della massa fusa, della temperatura della matrice, della velocità dell'estrattore e delle condizioni di raffreddamento è fondamentale.

- Questi parametri sono interdipendenti e devono essere ottimizzati per ogni specifica qualità di PE e design del profilo.

4. Tecniche di raffreddamento e dimensionamento:

- L'efficienza e l'uniformità del raffreddamento hanno un impatto significativo sulla stabilità dimensionale, sulle tensioni interne, sulla cristallinità e sul potenziale di deformazione.

- Un'adeguata progettazione degli utensili di dimensionamento e i livelli di vuoto (se utilizzati) sono fondamentali per ottenere tolleranze ristrette.

5. Tolleranze:

- Conoscere le tolleranze dimensionali raggiungibili per l'estrusione di PE. Queste dipendono dal materiale, dalle dimensioni e dalla complessità del profilo e dal controllo del processo. Gli standard industriali (ad esempio, quelli del Plastic Pipe Institute o delle associazioni di estrusione personalizzate) possono fornire indicazioni.

- Tolleranze troppo strette e non funzionali aumentano i costi e le difficoltà.

6. Restringimento:

- Il polietilene, in particolare l'HDPE, ha un tasso di ritiro relativamente elevato e non uniforme quando si raffredda dallo stato fuso a quello solido. Questo fenomeno deve essere accuratamente previsto e compensato nella progettazione dello stampo.

7. Fattori di costo:

- Costo della resina: Varia in base al tipo di PE e agli additivi.

- Costo degli utensili: Progettazione e fabbricazione dello stampo, oltre agli strumenti di dimensionamento. Può essere notevole, ma è un costo una tantum ammortizzato sul volume dei pezzi.

- Volume di produzione: Volumi più elevati comportano generalmente una riduzione dei costi unitari.

- Complessità: Profili più complessi richiedono utensili più sofisticati e ritmi di produzione più lenti, con conseguente aumento dei costi.

- Operazioni secondarie: Tutte le fasi di finitura successive all'estrusione aumentano il costo.

8. Requisiti delle operazioni secondarie:

- Se il profilo richiede operazioni di taglio, foratura, punzonatura, stampa, assemblaggio o altre operazioni a valle, queste devono essere considerate durante la fase iniziale di progettazione per garantire la compatibilità.

9. Considerazioni ambientali:

- Il PE è riciclabile, ma devono essere disponibili infrastrutture per la raccolta e il ritrattamento.

- Consumo energetico del processo di estrusione.

- Uso di additivi e loro impatto ambientale.

Guida alla progettazione/attuazione e migliori pratiche per i profili PE personalizzati

Seguendo queste linee guida si possono realizzare progetti di profili PE personalizzati più efficaci e convenienti:

1. Coinvolgimento precoce dei fornitori (ESI):

Collaborate con un estrusore di PE personalizzato esperto fin dalle prime fasi della progettazione. La loro esperienza nella selezione dei materiali, nel DFM (Design for Manufacturability per l'estrusione) e nell'attrezzaggio può evitare costose riprogettazioni e garantire la fattibilità.

2. Semplificare la progettazione del profilo, ove possibile:

Evitate caratteristiche inutilmente complesse, angoli interni acuti (usate i raggi) e variazioni estreme o brusche dello spessore delle pareti. I progetti più semplici sono più facili da lavorare, funzionano meglio e sono generalmente meno costosi.

3. Puntare a uno spessore uniforme delle pareti:

Uno spessore uniforme delle pareti favorisce un flusso uniforme del materiale, un raffreddamento uniforme, riduce le sollecitazioni interne e minimizza le deformazioni. Se è necessario variare lo spessore, le transizioni devono essere graduali.

4. Incorporare raggi generosi:

Utilizzare raggi su tutti gli angoli interni ed esterni anziché spigoli vivi. In questo modo si migliora il flusso del materiale nello stampo, si riducono le concentrazioni di stress nel pezzo finale e si può migliorare la durata dello stampo.

5. Considerare la dinamica del flusso di materiali:

Progettare caratteristiche che favoriscano un flusso equilibrato della plastica fusa attraverso lo stampo. Evitare sezioni spesse isolate alimentate da sezioni sottili.

6. Specificare tolleranze realistiche e funzionali:

Comprendere i limiti del processo di estrusione del PE per il materiale scelto e la complessità del profilo. Specificare tolleranze strette solo sulle dimensioni funzionali veramente critiche. L'eccesso di tolleranze aumenta notevolmente i costi.

7. Definire chiaramente tutti i requisiti funzionali:

Fornire all'estrusore informazioni complete sull'uso finale del profilo, tra cui:

- Dimensioni e caratteristiche funzionali critiche.

- Proprietà meccaniche richieste (rigidità, flessibilità, resistenza agli urti).

- Ambiente operativo (intervallo di temperatura, esposizione chimica, esposizione ai raggi UV).

- Requisiti estetici (colore, finitura superficiale, trasparenza).

- Dettagli di montaggio o di accoppiamento.

8. Selezione dei materiali in base all'uso finale, non solo al costo:

Sebbene il PE sia economicamente vantaggioso, la scelta del tipo di materiale (LDPE, HDPE, ecc.) e degli additivi deve basarsi sulle prestazioni richieste dall'applicazione. Una specifica insufficiente può portare a guasti prematuri.

9. Attenzione al ritiro e al rigonfiamento degli stampi:

Sebbene sia principalmente responsabilità dell'estrusore compensare questi fattori nella progettazione della matrice, i progettisti devono comprendere che l'apertura della matrice non sarà identica alle dimensioni del pezzo finale.

10. Progettazione per l'assemblaggio e le operazioni secondarie:

Se il profilo deve essere assemblato, saldato o sottoposto ad altre operazioni, incorporare caratteristiche che facilitino questi processi (ad esempio, canali per gli elementi di fissaggio, superfici piane per l'incollaggio).

11. Investire nella prototipazione di profili complessi:

Per progetti nuovi o complessi, la creazione di utensili prototipo (spesso più semplici e meno costosi) può convalidare il progetto, la scelta dei materiali e la lavorabilità prima di impegnarsi in costosi utensili di produzione.

12. Comunicare le aspettative in termini di quantità e durata della vita:

Conoscere il volume annuale previsto e il ciclo di vita del prodotto aiuta l'estrusore a ottimizzare la pianificazione degli utensili e della produzione.

Problemi comuni e soluzioni nell'estrusione di profili in PE

Anche con un'attenta pianificazione, possono sorgere problemi durante l'estrusione dei profili in PE. Ecco i problemi più comuni e le loro potenziali soluzioni:

1. Instabilità dimensionale (deformazione, inarcamento, torsione):

- Problema: Velocità di raffreddamento non uniformi, tensioni interne dovute allo spessore non uniforme della parete, velocità non uniforme dell'estrattore, supporto insufficiente dopo l'uscita dallo stampo.

- Soluzione: Ottimizzare il raffreddamento (regolare la temperatura dell'acqua, il flusso o gli schemi di spruzzatura), garantire uno spessore uniforme della parete, verificare la velocità e la tensione costante dell'estrusore, fornire un supporto adeguato per l'estruso caldo, regolare le temperature della colata o della matrice, considerare la ricottura post-estrusione per alleviare le tensioni.

2. Difetti di superficie:

① Linee di stampo (striature lungo la direzione di estrusione):

- Problema: Graffi o imperfezioni sulle superfici della matrice, materiale contaminato, accumuli di matrice.

- Soluzione: Lucidare o riparare le superfici della matrice, migliorare il filtraggio della fusione, pulire regolarmente la matrice.

② Sharkskin (superficie ruvida e opaca con creste perpendicolari al flusso):

- Problema: Sollecitazioni eccessive all'uscita dello stampo, spesso a velocità di produzione elevate. Fusione troppo fredda.

- Soluzione: Aumentare la temperatura di stampo/fusione, utilizzare ausiliari di lavorazione (ad esempio, fluoropolimeri), ridurre la velocità di produzione, riprogettare la geometria di uscita dello stampo (ad esempio, aumentare la lunghezza della superficie, smussare il labbro dello stampo).

③ Frattura da fusione (distorsione grossolanamente irregolare o elicoidale):

- Problema: Eccessiva sollecitazione di taglio nella matrice, fusione troppo fredda o portata troppo elevata per la geometria della matrice.

- Soluzione: Ridurre la velocità di produzione, aumentare la temperatura di fusione/stampaggio, riprogettare lo stampo per ottenere un flusso più fluido (ad esempio, ingresso rastremato), utilizzare PE a bassa viscosità, se possibile.

3. Spessore della parete incoerente:

- Problema: Flusso sbilanciato nella matrice (progettazione o danneggiamento della matrice), sovratensione dell'estrusore, velocità inconsistente dell'estrattore, matrice non centrata (per i tubi).

- Soluzione: Regolare lo stampo (ad esempio, i bulloni di centraggio per gli stampi per tubi, i restrittori per gli stampi piatti), indagare e correggere la causa del surging (vedere sotto), garantire un funzionamento costante dell'estrattore, ispezionare lo stampo per verificare l'usura o i danni.

4. Bolle, vuoti o porosità nel profilo:

- Problema: Umidità nella resina (meno comune per il PE, ma possibile), aria intrappolata, degradazione del polimero che rilascia volatili, contaminanti.

- Soluzione: Assicurarsi che la resina sia asciutta, se necessario, ottimizzare il design della vite per la devolatilizzazione (se applicabile), verificare la presenza di perdite d'aria nella tramoggia/gola di alimentazione, ridurre la temperatura della colata se si sospetta una degradazione, migliorare la filtrazione della colata.

5. Fragilità o bassa resistenza agli urti:

- Problema: Degradazione del polimero (calore o taglio eccessivi), qualità del materiale sbagliata, raffreddamento insufficiente prima della manipolazione/sollecitazione, eccesso di rimacinato.

- Soluzione: Ottimizzare il profilo di temperatura e la velocità della vite per ridurre il taglio, verificare l'uso del PE corretto, garantire un raffreddamento adeguato, limitare la percentuale di rimacinato.

6. Striature di colore o colore incoerente:

- Problema: Scarsa dispersione del masterbatch di colore, supporto del masterbatch incompatibile, miscelazione insufficiente nell'estrusore.

- Soluzione: Utilizzare masterbatch di alta qualità con una buona compatibilità, aumentare la contropressione per una migliore miscelazione, utilizzare una vite con elementi di miscelazione migliori, garantire un rapporto di let-down corretto del masterbatch.

7. Sbalzo (uscita pulsante o instabile dell'estrusore):

- Problema: Alimentazione incoerente dei pellet (ponti nel serbatoio, trasporto insufficiente dei solidi nella zona di alimentazione), profilo di temperatura improprio (ad esempio, zona di alimentazione troppo calda), problemi di progettazione della vite, vite/barile usurati.

- Soluzione: Controllare che la tramoggia non presenti problemi di flusso, regolare la temperatura della zona di alimentazione (spesso è più fredda), ottimizzare il profilo di temperatura complessivo, controllare l'usura della vite e del cilindro, garantire proprietà coerenti del materiale.

8. Eccessivo rigonfiamento o restringimento dello stampo:

- Problema: Proprietà intrinseca del materiale, condizioni di lavorazione errate.

- Soluzione: La progettazione dello stampo è l'aspetto principale, ma l'ottimizzazione della temperatura di fusione e delle velocità di raffreddamento può avere una certa influenza. Garantire la coerenza per ottenere risultati prevedibili.

Formulazioni avanzate di PE e profili speciali

Mentre i gradi PE standard coprono molte applicazioni, le richieste di prestazioni specifiche richiedono formulazioni avanzate o tipi di profili specializzati:

1. Profili in PE espanso:

① Descrizione: Questi profili incorporano un'anima cellulare o espansa, sia attraverso agenti soffianti chimici mescolati alla resina, sia attraverso una schiumatura fisica (iniettando gas come CO2 o N2 nella massa). Il risultato è un profilo più leggero rispetto alla controparte solida delle stesse dimensioni.

Proprietà ②: Riduzione del consumo di materiale (risparmio sui costi), leggerezza, migliore isolamento termico e acustico, buone proprietà ammortizzanti. La resistenza meccanica è in genere inferiore a quella dei profili pieni.

③ Applicazioni: Imballaggi protettivi (paraspigoli, imbottiture), strisce per l'isolamento termico, componenti strutturali leggeri (dove l'alta resistenza non è fondamentale), ausili per il galleggiamento, finiture decorative con una sensazione più morbida.

2. Profili in PE conduttivi/antistatici:

① Descrizione: Il PE standard è un eccellente isolante. Per le applicazioni che richiedono la dissipazione dell'elettricità statica (ad esempio, nella manipolazione dell'elettronica o in ambienti esplosivi), nella resina di PE vengono composti riempitivi conduttivi come il nero di carbonio, le fibre di carbonio o i polimeri conduttivi intrinseci (ICP).

Proprietà ②: Forniscono un percorso controllato per la dissipazione delle cariche statiche, evitando danni da scariche elettrostatiche (ESD) o l'attrazione della polvere. I valori di resistività superficiale o volumetrica ne definiscono l'efficacia (ad esempio, antistatico: 10^9-10^12 ohm/sq; conduttivo: <10^6 ohm/sq).

③ Applicazioni: Vassoi e canali per la movimentazione di componenti elettronici sensibili, profili per camere bianche, componenti per apparecchiature utilizzate in atmosfere esplosive, parti di trasporto nell'assemblaggio elettronico.

3. Profili in PE riempiti:

① Descrizione: Incorporazione di cariche inorganiche (ad esempio, carbonato di calcio, talco, mica, fibre di vetro, farina di legno) nella matrice di PE per modificarne le proprietà.

Proprietà ②:

- Carbonato di calcio/Talc: Può aumentare la rigidità, migliorare la stabilità dimensionale, ridurre i costi e migliorare la stampabilità. Può ridurre la resistenza agli urti.

- Fibre di vetro (corte o lunghe): Aumentano notevolmente la resistenza alla trazione, la rigidità e la temperatura di deflessione termica. Possono rendere il materiale più abrasivo per le attrezzature di lavorazione.

- Farina di legno/fibre naturali (Wood-Plastic Composites - WPC): Offrono un aspetto e una sensazione simili al legno e una maggiore rigidità. Comunemente utilizzato con il PE per decking, recinzioni e profili per esterni. Richiede un'attenta formulazione per garantire una buona adesione e resistenza all'umidità.

③ Applicazioni: Componenti automobilistici che richiedono una maggiore rigidità, decking e ringhiere in WPC, componenti industriali che necessitano di proprietà meccaniche migliorate, riduzione dei costi in applicazioni non critiche.

4. Profili di PE ad alta resistenza/alto modulo (ad esempio, PE orientato):

① Descrizione: Grazie a tecniche di lavorazione specializzate, come l'imbutitura o la laminazione post-estrusione, le catene molecolari di PE possono essere altamente orientate nella direzione di estrusione, con conseguente miglioramento significativo delle proprietà meccaniche lungo tale asse.

Proprietà ②: La resistenza alla trazione e il modulo sono notevolmente aumentati, avvicinandosi talvolta a quelli di alcuni tecnopolimeri.

③ Applicazioni: Cinghie, nastri di rinforzo, fibre specializzate, corde ad alte prestazioni, elementi strutturali potenzialmente leggeri in cui la resistenza unidirezionale è fondamentale. Le fibre UHMWPE ne sono un esempio estremo.

5. Profili in PE ignifugo:

① Descrizione: Il PE standard è infiammabile. Gli additivi ritardanti di fiamma (FR) (ad esempio, composti alogenati spesso con triossido di antimonio, o sistemi privi di alogeni come quelli a base di fosforo o idrati minerali come ATH o MDH) sono incorporati per soddisfare specifiche classificazioni di infiammabilità (ad esempio, UL 94 V-0, V-1, V-2).

Proprietà ②: Ridotta infiammabilità, caratteristiche di autoestinguenza. Gli additivi per FR possono influire sulle proprietà meccaniche, sulla lavorazione e sui costi. Le opzioni prive di alogeni sono sempre più preferite a causa delle preoccupazioni ambientali legate ad alcuni FR alogenati.

③ Applicazioni: Guaine elettriche, rivestimenti per fili e cavi nell'edilizia, componenti per elettrodomestici ed elettronica, applicazioni di trasporto che richiedono sicurezza antincendio.

Metodi di controllo della qualità e standard pertinenti per i profili in PE

Per garantire la conformità dei profili PE personalizzati alle specifiche è necessario un solido programma di controllo qualità (QC), spesso guidato da standard industriali.

1. Ispezione dimensionale:

Metodi: È fondamentale per verificare che il profilo sia conforme alle tolleranze del disegno.

- Strumenti manuali: Calibri, micrometri, calibri a spillo, calibri a raggio, goniometri per le misure di base.

- Comparatori ottici/proiettori di profili: Ingrandiscono la sezione trasversale del profilo e la proiettano su uno schermo con una sovrimpressione delle dimensioni nominali e delle tolleranze per un rapido controllo o una misurazione dettagliata.

- Sistemi di visione senza contatto: Sistemi automatizzati che utilizzano telecamere e software per misurare rapidamente più dimensioni.

- Laser scanner/misuratori: Possono fornire misure continue in linea o fuori linea delle dimensioni dei profili.

- Macchine di misura a coordinate (CMM): Per la misurazione 3D altamente precisa di profili complessi o sezioni di campioni.

2. Test sulle proprietà dei materiali (spesso eseguiti su lotti di materiale grezzo o su placche/ campioni di prova estrusi in condizioni simili):

Verifica dell'indice di fluidità (MFI) (ASTM D1238): Conferma che le caratteristiche di flusso della resina sono conformi alle specifiche, fondamentali per una lavorazione uniforme e per le proprietà finali.

- Densità (ASTM D792, ASTM D1505): Verifica che venga utilizzato il tipo di PE corretto e può indicare problemi di cristallinità o di contenuto di vuoti.

- Proprietà di trazione (ASTM D638): Misura la resistenza alla trazione, l'allungamento e il modulo di elasticità. Fornisce indicazioni sulla resistenza e sulla duttilità del materiale.

- Resistenza all'impatto (Izod ASTM D256, Charpy ASTM D6110): Valuta la capacità del profilo di resistere a un impatto improvviso, importante per molte applicazioni.

- Durezza (Shore D - ASTM D2240): Misura la resistenza all'indentazione.

- Calorimetria differenziale a scansione (DSC) (ASTM D3418): Può determinare i punti di fusione, le temperature di cristallizzazione e il grado di cristallinità, utile per verificare il grado del materiale e la coerenza della lavorazione.

- Temperatura di deformazione termica (HDT) (ASTM D648) / Punto di rammollimento Vicat (ASTM D1525): Indica la temperatura alla quale il materiale si ammorbidisce sotto carico.

3. Controlli della finitura superficiale e dell'aspetto:

- Ispezione visiva: Verifica della presenza di difetti quali linee di stampo, pelle di squalo, fratture di fusione, scolorimento, vuoti, contaminazione superficiale o incongruenze. Spesso viene confrontata con standard visivi approvati o campioni limite.

- Corrispondenza dei colori: mediante spettrofotometri o confronto visivo in condizioni di illuminazione standardizzate (ad esempio, cabina luminosa) rispetto a targhette di colore o standard principali (ad esempio, Pantone, RAL).

- Misura della lucentezza (ASTM D523): Quantifica il livello di lucentezza della superficie, se specificato.

4. Test di applicazione specifici:

- Resistenza alla fessurazione da stress ambientale (ESCR) (ASTM D1693): Importante per i gradi di PE esposti a determinate sostanze chimiche sotto stress.

- Standard di prova dei tubi (ad esempio, ASTM D3350 per i materiali dei tubi in PE, ISO 4427 per i tubi in PE per l'approvvigionamento idrico): Comprendono prove di pressione, resistenza allo scoppio, resistenza idrostatica a lungo termine.

- Test di infiammabilità (ad es. UL 94): Per i profili che richiedono proprietà ignifughe.

5. Standard industriali pertinenti (categorie generali):

- ASTM International: Pubblica numerosi standard per i test sulle materie plastiche, le specifiche dei materiali e le prestazioni dei prodotti.

- ISO (International Organization for Standardization): Standard globali che coprono aree simili a quelle dell'ASTM, spesso armonizzati.

- Standard specifici del settore: Come quelli del Plastics Pipe Institute (PPI), della National Electrical Manufacturers Association (NEMA) o degli standard automobilistici (SAE).

- Anche gli standard e le specifiche del cliente sono comuni.

Sostenibilità nella produzione di profili PE personalizzati

L'impatto ambientale delle materie plastiche è una preoccupazione globale significativa e l'industria dei profili in PE si sta impegnando attivamente nelle iniziative di sostenibilità.

1. Riciclabilità intrinseca del polietilene:

- Il PE è un materiale termoplastico, cioè può essere fuso e rilavorato più volte. L'HDPE (codice ID della resina #2) e l'LDPE/LLDPE (codice ID della resina #4) sono ampiamente riciclati.

- Contenuto riciclato post-consumo (PCR): Incorporazione di PE recuperato da flussi di rifiuti domestici o commerciali in nuovi profili. La qualità e la consistenza del PCR possono essere difficili, ma stanno migliorando.

- Contenuto riciclato post-industriale (PIR) / Regrind: Utilizzo di scarti e materiali fuori specifica generati all'interno dell'impianto di estrusione o da altre fonti industriali. Si tratta di una pratica comune che contribuisce a ridurre al minimo gli scarti.

2. Uso del contenuto riciclato nei profili in PE:

- Molte applicazioni non critiche possono utilizzare facilmente profili in PE con alte percentuali di contenuto riciclato.

- Le sfide includono le potenziali variazioni di colore, la leggera riduzione delle proprietà meccaniche e la garanzia di un approvvigionamento costante di materie prime riciclate di qualità.

- I progressi nelle tecnologie di selezione e pulizia stanno migliorando la qualità del PE riciclato.

3. Opzioni di polietilene biobased e rinnovabile:

- Bio-PE: Chimicamente identico al PE a base di combustibili fossili, ma derivato da risorse rinnovabili come la canna da zucchero (etanolo convertito in etilene). Si tratta di un sostituto "drop-in", che può essere lavorato con gli impianti di estrusione esistenti.

- Benefici: Riduce la dipendenza dai combustibili fossili e può avere una minore impronta di carbonio (a seconda delle pratiche agricole e dell'uso del suolo).

- Considerazioni: Il costo è in genere più elevato e la disponibilità può essere limitata rispetto al PE convenzionale. Non è intrinsecamente biodegradabile, a meno che non sia specificamente progettato per esserlo (la maggior parte dei bio-PE è resistente).

4. Principi di progettazione per l'ambiente (DfE) / progettazione per il riciclaggio:

- Selezione del materiale: Scegliere gradi di PE facilmente riciclabili. Evitare profili multimateriale complessi in cui i materiali non possono essere facilmente separati se l'obiettivo principale è il riciclo (a meno che la combinazione non sia riciclabile anche come composito).

- Ridurre al minimo gli additivi: Utilizzare solo gli additivi necessari ed evitare quelli che possono contaminare i flussi di riciclaggio (ad esempio, alcuni riempitivi o pigmenti problematici).

- Facilità di smontaggio: Se il profilo fa parte di un prodotto più grande, progettarlo per facilitarne la rimozione e la separazione.

- Alleggerimento: Ottimizzazione del design dei profili per utilizzare meno materiale senza compromettere la funzione (ad esempio, profili espansi, spessori di parete ottimizzati).

5. Efficienza energetica nel processo di estrusione:

- I moderni estrusori con motori ad alta efficienza energetica (ad esempio, azionamenti vettoriali in c.a.), un migliore isolamento del cilindro e un design ottimizzato delle viti consumano meno energia.

- Anche l'ottimizzazione dei processi per ridurre i tempi di avvio e gli scarti contribuisce al risparmio energetico complessivo.

6. Riduzione dei rifiuti:

- Ridurre al minimo gli scarti durante le fasi di avvio, arresto e cambio prodotto.

- Riciclaggio efficiente degli scarti interni (rimacinato).

- Ottimizzare l'imballaggio dei profili finiti per ridurre gli scarti.

7. Sfide e opportunità:

- Contaminazione: Assicurare che i flussi riciclati siano privi di contaminanti che influiscono sulla qualità del profilo.

- Percezione del consumatore: Creare fiducia nelle prestazioni dei profili realizzati con contenuto riciclato.

- Infrastruttura: Espandere l'infrastruttura di raccolta e ritrattamento del PE a livello globale.

- Opportunità: La crescente domanda di prodotti sostenibili spinge all'innovazione dei materiali riciclati e delle alternative biobased.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati in estrusione, formatura sottovuoto, soffiaggio e produzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre diverse esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico, dei beni di consumo e dell'imballaggio, concentrandoci su partnership B2B e fornendo soluzioni di estrusione, termoformatura, soffiaggio e produzione di stampi di precisione.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com