Soluzioni efficienti di stampaggio a iniezione-soffiaggio

Scoprite le tecniche di stampaggio a iniezione di alto livello di Uplastech. Migliorate l'efficienza produttiva con le nostre soluzioni innovative per diverse applicazioni.

Guida alle soluzioni personalizzate per lo stampaggio a iniezione e soffiaggio

Che cos'è lo stampaggio a iniezione?

L'iniezione-soffiaggio (IBM) è una tecnica di produzione utilizzata per produrre oggetti di plastica cavi, come bottiglie e contenitori, integrando lo stampaggio a iniezione e lo stampaggio a soffiaggio. Il processo inizia con l'iniezione di plastica fusa in uno stampo per formare una preforma, una piccola forma simile a un tubo con un'estremità chiusa. Questa preforma viene poi trasferita a una stazione di soffiaggio, dove viene gonfiata con aria compressa per assumere la forma dello stampo finale. Dopo il raffreddamento, il prodotto viene espulso, pronto per l'uso. L'IBM è apprezzato per la sua capacità di creare prodotti a pareti sottili e di alta qualità con spessore e chiarezza uniformi, il che lo rende una scelta obbligata per settori come l'imballaggio e la farmaceutica.

IBM opera in due varianti principali: il processo a uno stadio, in cui la preforma viene stampata e soffiata in un unico ciclo continuo, e il processo a due stadi, in cui le preforme vengono stampate, raffreddate e immagazzinate prima di essere riscaldate e soffiate successivamente. Questa flessibilità rende l'IBM adatto a piccole e grandi produzioni. Il processo eccelle nella produzione di prodotti completamente finiti senza materiale in eccesso (flash), offrendo una soluzione pulita ed efficiente per articoli che richiedono precisione, come bottiglie per bevande, vasetti per cosmetici e contenitori medici.

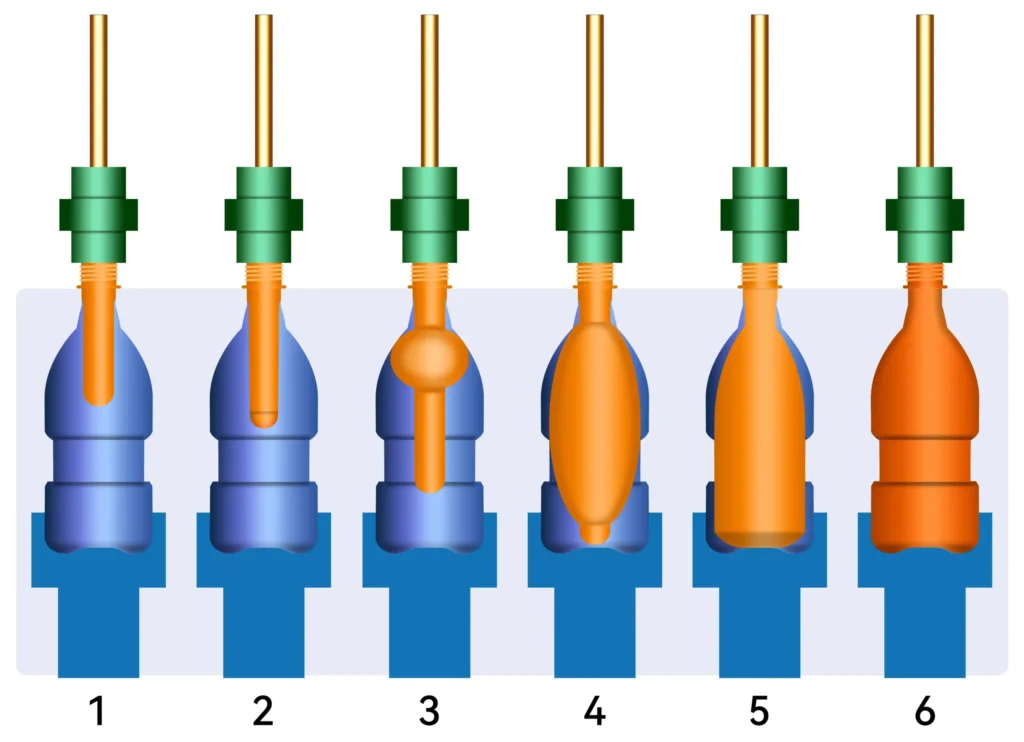

Come funziona lo stampaggio a iniezione? Una guida passo passo

L'iniezione-soffiaggio (IBM) è un processo di produzione che combina la precisione dello stampaggio a iniezione con l'efficienza dello stampaggio a soffiaggio per produrre prodotti in plastica cavi di alta qualità come bottiglie, barattoli e contenitori. Questo metodo è ampiamente utilizzato in settori come quello farmaceutico, cosmetico e dell'imballaggio alimentare, grazie alla sua capacità di creare pezzi piccoli e complessi con un'eccellente consistenza e scarti minimi. Di seguito viene riportata una guida dettagliata, passo dopo passo, su come funziona lo stampaggio a iniezione-soffiaggio.

Fase 1: stampaggio a iniezione (creazione della preforma):

Il processo inizia con lo stampaggio a iniezione. I pellet di plastica, come il polietilene tereftalato (PET) o il polietilene ad alta densità (HDPE), vengono inseriti in una macchina per lo stampaggio a iniezione. La plastica viene riscaldata fino a fondere e quindi iniettata ad alta pressione in una cavità dello stampo. Lo stampo modella la plastica fusa in una preforma, una piccola struttura simile a un tubo con un collo finito (ad esempio, le filettature per il tappo di una bottiglia) e una parete spessa che verrà successivamente allungata durante la fase di soffiaggio.

- La preforma contiene l'esatta quantità di plastica necessaria per il prodotto finale, riducendo gli scarti.

- La finitura del collo è completamente formata in questa fase e rimane invariata durante tutto il processo.

Fase 2: Trasferimento alla stazione di soffiaggio:

Una volta creata la preforma, questa viene trasferita alla stazione di soffiaggio. Questa operazione può avvenire manualmente o automaticamente, a seconda della configurazione. Nei sistemi automatizzati, una tavola rotante o una pinza sposta la preforma in modo efficiente, mantenendone la forma.

- In un processo a uno stadio, la preforma viene trasferita immediatamente quando è ancora calda.

- In un processo a due fasi, le preforme vengono raffreddate, immagazzinate e riscaldate successivamente per la soffiatura.

Fase 3: riscaldamento della preforma:

Nella stazione di soffiaggio, la preforma viene riscaldata a una temperatura precisa in cui diventa morbida e malleabile, ma non completamente fusa. Questo prepara la plastica per l'allungamento durante la fase di soffiaggio.

- Ad esempio, le preforme di PET vengono tipicamente riscaldate a 90-110°C.

- Il riscaldamento uniforme è fondamentale per garantire una distensione uniforme ed evitare difetti come lo spessore irregolare delle pareti.

Fase 4: Soffiaggio della preforma:

La preforma riscaldata viene bloccata in uno stampo di soffiaggio che corrisponde alla forma del prodotto finale. Viene inserito un perno o un ago di soffiaggio e l'aria compressa (di solito a 2-4 MPa o 290-580 psi) viene soffiata nella preforma. La pressione dell'aria fa sì che la preforma si espanda e si allunghi, conformandosi alle pareti interne dello stampo.

- La plastica si allunga biassialmente (radialmente e assialmente), assottigliandosi per formare le pareti del prodotto.

- Il collo, già finito, rimane invariato.

Fase 5: raffreddamento dello stampo:

Dopo che la preforma ha assunto la forma dello stampo, quest'ultimo viene raffreddato per solidificare la plastica. A tal fine, l'acqua fredda viene fatta circolare attraverso i canali dello stampo.

- Il raffreddamento uniforme impedisce la deformazione.

- Il tempo di raffreddamento dipende dal materiale e dallo spessore della parete, ma è ottimizzato per garantire l'efficienza.

Fase 6: espulsione del prodotto finito:

Una volta che la plastica si è indurita, lo stampo si apre e il prodotto finito viene espulso. Ora è pronto per il confezionamento o per ulteriori lavorazioni come l'etichettatura o il riempimento.

- IBM produce prodotti completamente finiti senza materiale in eccesso, eliminando le fasi di rifilatura.

- Il processo garantisce un'elevata ripetibilità per una qualità costante.

Quali materiali sono comunemente utilizzati nello stampaggio a iniezione?

Lo stampaggio a iniezione utilizza comunemente materiali termoplastici come PET, HDPE, PP e PVC, ognuno dei quali viene scelto per le sue proprietà specifiche che si allineano alle esigenze del prodotto finale. Il PET (polietilene tereftalato) è preferito per le bottiglie per bevande grazie alle sue proprietà di trasparenza e di barriera ai gas, mentre l'HDPE (polietilene ad alta densità) è scelto per la sua durata e resistenza chimica, ideale per i flaconi di detersivo. Il PP (polipropilene) offre resistenza al calore e flessibilità per i contenitori alimentari, mentre il PVC (cloruro di polivinile) è versatile per gli imballaggi cosmetici.

La scelta del materiale influisce sulle prestazioni, sul costo e sull'aspetto del prodotto. Per esempio, la trasparenza del PET lo rende perfetto per mostrare i contenuti, mentre la robustezza dell'HDPE si adatta alle applicazioni industriali. Altri materiali come l'ABS, il polistirene o il policarbonato possono essere utilizzati per esigenze particolari, come la resistenza ai raggi UV o una maggiore robustezza. Di seguito è riportata una tabella che riassume questi materiali e le loro caratteristiche principali:

| Materiale | Proprietà chiave | Usi comuni |

|---|---|---|

| PET | Chiarezza, barriera ai gas, leggerezza | Bottiglie per bevande |

| HDPE | Durata, resistenza chimica | Caraffe di latte, bottiglie di detersivo |

| PP | Resistenza al calore, flessibilità | Contenitori per alimenti, dispositivi medici |

| PVC | Flessibilità, chiarezza | Flaconi per cosmetici, tubi |

Vantaggi e svantaggi dello stampaggio a iniezione-soffiaggio

Il soffiaggio a iniezione offre vantaggi distinti, tra cui la produzione di prodotti di alta qualità, a parete sottile, con spessore costante e assenza di bolle, che lo rendono ideale per contenitori di piccole e medie dimensioni come bottiglie e vasetti. Tuttavia, presenta degli svantaggi, come i costi più elevati dovuti alla complessità dei macchinari e i ritmi di produzione più lenti per alcune applicazioni rispetto ad alternative come l'estrusione-soffiaggio.

Vantaggi:

Qualità superiore: Produce articoli di eccellente nitidezza, pareti uniformi e dimensioni precise.

② No Flash: elimina il materiale in eccesso, riducendo gli sprechi e la post-elaborazione.

Versatilità: Adatto a design con bocche strette e larghe.

Svantaggi:

① Costo: Richiede attrezzature e stampi costosi, aumentando l'investimento iniziale.

② Velocità: Può essere più lenta dell'estrusione-soffiaggio per i grandi volumi.

Limitazione delle dimensioni: Ideale per contenitori più piccoli, non per parti industriali di grandi dimensioni.

Quali sono le applicazioni tipiche dello stampaggio a iniezione?

Lo stampaggio a iniezione è ampiamente utilizzato per creare prodotti plastici cavi come bottiglie per bevande, contenitori per alimenti, imballaggi farmaceutici e vasetti per cosmetici, sfruttando la sua capacità di produrre articoli leggeri, resistenti e di grande impatto visivo. La sua precisione e qualità la rendono indispensabile nei settori che richiedono soluzioni di imballaggio affidabili.

Bottiglie per bevande:

Le bottiglie in PET per acqua e bibite beneficiano della resistenza e della chiarezza di IBM.

Contenitori per alimenti:

I barattoli per le salse o gli alimenti per bambini utilizzano solitamente il PP per una conservazione ermetica e sicura.

Imballaggio medicale:

I contenitori trasparenti e sterili per i farmaci garantiscono sicurezza e visibilità.

Contenitori per cosmetici:

Gli eleganti flaconi per creme e lozioni dimostrano la flessibilità di progettazione di IBM.

Lo stampaggio a iniezione-soffiaggio a confronto con altre tecniche di stampaggio

Il soffiaggio a iniezione si distingue per la produzione di prodotti cavi e a parete sottile con un'elevata precisione, a differenza del normale stampaggio a iniezione, più adatto ai pezzi solidi, o del soffiaggio a estrusione, che privilegia la velocità rispetto alla precisione. IBM eccelle quando la qualità e l'estetica sono fondamentali, mentre le alternative possono soddisfare esigenze diverse.

1. Vs. Stampaggio per estrusione e soffiaggio (EBM): L'EBM è più veloce ed economico per le grandi tirature, ma produce articoli meno precisi con il flash. IBM offre una qualità migliore e non richiede rifilatura.

2. Vs. Stampaggio a iniezione normale: Lo stampaggio a iniezione è ideale per i pezzi solidi, ma non è in grado di creare in modo efficiente progetti cavi come quelli di IBM.

| Tecnica | Il migliore per | Pro | Contro |

|---|---|---|---|

| IBM | Parti cave e a parete sottile | Alta precisione, nessun flash | Costo più elevato, più lento |

| EBM | Contenitori grandi e semplici | Veloce e conveniente | Meno preciso, flash |

| Stampaggio a iniezione | Parti solide | Dettagli elevati, velocità | Limitato a progetti solidi |

Stampaggio a iniezione e soffiaggio: Una guida completa

Scoprite lo stampaggio a iniezione-soffiaggio: il processo, le applicazioni e i vantaggi rispetto ad altre tecniche di stampaggio. Perfetto per i produttori che cercano precisione ed efficienza.

Guida alle soluzioni personalizzate per lo stampaggio a iniezione e soffiaggio

- Quali attrezzature sono necessarie per lo stampaggio a iniezione?

- Quali sono i principali suggerimenti per la progettazione dello stampaggio a iniezione?

- Quali sono i difetti più comuni nello stampaggio a iniezione?

- Come si può ottimizzare lo stampaggio a iniezione?

- Quali sono i fattori ambientali da considerare?

- Come scegliere il giusto materiale per lo stampaggio a iniezione?

Quali attrezzature sono necessarie per lo stampaggio a iniezione?

Lo stampaggio a iniezione e soffiaggio (IBM) è un processo di produzione di precisione che combina lo stampaggio a iniezione e lo stampaggio a soffiaggio per produrre prodotti plastici cavi di alta qualità, come bottiglie e contenitori. Per ottenere questo risultato, sono necessarie diverse attrezzature specializzate, ognuna delle quali svolge un ruolo critico nel processo. Ecco un'analisi dettagliata delle attrezzature essenziali:

1. Macchina per lo stampaggio a iniezione:

È il cuore del processo IBM, responsabile della creazione della preforma, una piccola forma di plastica simile a un tubo che serve come punto di partenza per il prodotto finale. La macchina fonde la resina plastica (ad esempio, PET o HDPE) e la inietta in uno stampo ad alta pressione. È composta da un'unità di iniezione, che controlla il flusso di plastica fusa, e da un sistema di bloccaggio per tenere saldamente lo stampo. La precisione di questa macchina assicura che la preforma abbia dimensioni e distribuzione del materiale coerenti, fondamentali per un soffiaggio uniforme in seguito.

2. Stazione di soffiaggio:

Dopo la formazione della preforma, questa viene trasferita alla stazione di soffiaggio, dove viene gonfiata nella sua forma finale. Questa stazione comprende uno stampo di soffiaggio che definisce i contorni esterni del prodotto e un sistema di erogazione di aria compressa (in genere 2-4 MPa o 290-580 psi). L'aria espande la preforma riscaldata finché non si conforma all'interno dello stampo, creando un oggetto cavo. La stazione di soffiaggio deve mantenere una pressione e una tempistica precise per evitare difetti come l'espansione incompleta.

3. Muffe:

IBM richiede due stampi distinti: uno stampo a iniezione per modellare la preforma e uno stampo a soffiaggio per formare il prodotto finale. Questi stampi sono in genere realizzati con materiali resistenti come l'acciaio o l'alluminio, progettati per resistere a temperature e pressioni elevate. Lo stampo a iniezione forma caratteristiche critiche come la finitura del collo, mentre lo stampo di soffiaggio determina la forma del corpo. La progettazione e la qualità dello stampo influiscono direttamente sulla consistenza del prodotto e sull'efficienza della produzione.

4. Apparecchiature di condizionamento (opzionali):

In alcune configurazioni IBM, in particolare nei processi a uno stadio, viene utilizzata una stazione di condizionamento per regolare la temperatura della preforma prima del soffiaggio. In questo modo si garantisce che la plastica sia sufficientemente morbida da allungarsi in modo uniforme, ma non così calda da deformarsi in modo incontrollato. Il condizionamento può comportare zone di riscaldamento o raffreddamento, a seconda del materiale e dei requisiti del prodotto, ed è fondamentale per ottenere chiarezza e resistenza in articoli come le bottiglie in PET.

5. Meccanismo di trasferimento:

Per spostare la preforma da una stazione all'altra, i sistemi IBM utilizzano un meccanismo di trasferimento, come una tavola rotante, un sistema di indicizzazione o aste d'anima. Nelle macchine a più stazioni, le aste d'anima trattengono la preforma mentre passa dall'iniezione al condizionamento (se applicabile) al soffiaggio. Questa automazione garantisce un flusso di lavoro continuo, riducendo al minimo i ritardi e mantenendo l'allineamento per uno stampaggio di precisione.

Quali sono i principali suggerimenti per la progettazione dello stampaggio a iniezione?

La progettazione per lo stampaggio a iniezione richiede un'attenta pianificazione per garantire che il processo si svolga senza intoppi e che il prodotto finale soddisfi gli standard qualitativi e funzionali. Le considerazioni principali includono la progettazione delle preforme, la selezione dei materiali e fattori geometrici specifici. Di seguito sono riportati gli aspetti critici della progettazione da affrontare:

1. Progettazione della preforma:

La preforma è la pietra miliare dell'IBM e il suo design determina il modo in cui la plastica si allunga durante il soffiaggio. Deve essere adattata alla forma del prodotto finale, con un controllo preciso della lunghezza, del diametro e dello spessore delle pareti. Una preforma mal progettata può portare a un allungamento non uniforme, causando punti sottili o materiale in eccesso. Ad esempio, una bottiglia con un corpo largo richiede una preforma con pareti più spesse nelle aree che si allungheranno maggiormente, garantendo uno spessore uniforme nel prodotto finito.

2. Finitura del collo:

Il collo del prodotto, che spesso include filettature, elementi a scatto o superfici di tenuta, viene formato durante la fase di iniezione e rimane invariato durante il soffiaggio. Ciò richiede un'elevata precisione nello stampo a iniezione per garantire l'allineamento del collo con i tappi o le chiusure. I progettisti devono tenere conto delle tolleranze e del ritiro per evitare perdite o problemi di compatibilità, soprattutto in applicazioni come le bottiglie per bevande.

3. Selezione del materiale:

La scelta della plastica influisce sia sulla lavorabilità che sulle prestazioni del prodotto. I materiali IBM più comuni sono il polietilene tereftalato (PET), il polietilene ad alta densità (HDPE) e il polipropilene (PP), scelti per la loro estensibilità e resistenza. Il materiale deve avere il giusto indice di fluidità e le proprietà termiche per resistere all'iniezione e al soffiaggio senza degradarsi. Il PET, ad esempio, è preferito per le sue proprietà di trasparenza e barriera negli imballaggi.

4. Spessore della parete e rapporto di soffiatura:

Il raggiungimento di uno spessore uniforme delle pareti è un obiettivo primario dell'IBM. Il rapporto di soffiatura, ossia il rapporto tra il diametro del prodotto finale e il diametro della preforma, deve essere ottimizzato (in genere da 1,5 a 3) per evitare un assottigliamento eccessivo o un'espansione incompleta. I progettisti lo calcolano in base alla forma del prodotto e alle proprietà del materiale, regolando la preforma di conseguenza.

5. Angoli di sformo e rilascio dei pezzi:

L'inserimento di leggeri angoli di sformo (1-2 gradi) nel progetto facilita la rimozione del prodotto dallo stampo. Senza questi angoli, la plastica potrebbe attaccarsi, causando danni alla superficie o ritardi nella produzione. Questo aspetto è particolarmente importante per le forme profonde o complesse.

Quali sono i difetti più comuni nello stampaggio a iniezione?

Lo stampaggio a iniezione può dare vita a prodotti eccezionali, ma se il processo non è attentamente controllato possono insorgere diversi difetti comuni. La comprensione di questi problemi, delle loro cause e dei metodi di prevenzione è fondamentale per mantenere la qualità. Ecco i difetti più frequenti:

1. Spessore della parete non uniforme:

Ciò si verifica quando la preforma si allunga in modo incoerente, dando luogo a punti sottili o spessi. Tra le cause si annoverano una progettazione impropria della preforma (ad esempio, un'errata distribuzione dello spessore della parete), un riscaldamento non uniforme o una pressione di soffiaggio non ottimale. Le aree sottili indeboliscono il prodotto, mentre quelle spesse aumentano i costi del materiale. La calibrazione regolare delle impostazioni di temperatura e pressione può attenuare questo problema.

3. Deformazione:

La deformazione si verifica quando il prodotto si distorce dopo l'espulsione, spesso a causa di un raffreddamento non uniforme o di tensioni residue nella plastica. Ad esempio, se un lato si raffredda più rapidamente di un altro, il prodotto può piegarsi. Per evitare questo fenomeno, è necessario garantire un raffreddamento uniforme in tutto lo stampo e prevedere un tempo di raffreddamento adeguato prima dell'estrazione.

3. Soffiaggio incompleto:

Questo difetto lascia il prodotto deformato perché la preforma non si espande completamente per riempire lo stampo. Può essere causato da una pressione dell'aria insufficiente, da un canale dell'aria ostruito o da una preforma troppo fredda per essere stirata. Il controllo dei sistemi di erogazione dell'aria e della temperatura della preforma può risolvere questo problema.

4. Imperfezioni superficiali:

Bolle, striature o macchie ruvide sulla superficie del prodotto possono derivare da resina contaminata, umidità eccessiva o scarsa ventilazione dello stampo. Questi difetti influiscono sull'estetica e, in alcuni casi, sulla funzionalità. L'uso di materiali puliti e asciutti e la manutenzione di stampi con sfiati adeguati possono eliminare i problemi di superficie.

Come si può ottimizzare lo stampaggio a iniezione?

L'ottimizzazione dello stampaggio a iniezione aumenta l'efficienza, riduce i costi e migliora la qualità del prodotto. Ciò comporta la messa a punto dei parametri di processo, l'aggiornamento delle attrezzature e l'adozione di tecnologie intelligenti. Ecco come raggiungere l'ottimizzazione:

1. Controllo della temperatura:

La gestione precisa della temperatura è fondamentale in ogni fase. Durante l'iniezione, la plastica deve essere fusa in modo uniforme, mentre la preforma deve essere a una temperatura ottimale (ad esempio, 90-110°C per il PET) per il soffiaggio. Il surriscaldamento può degradare il materiale, mentre il surriscaldamento impedisce una corretta distensione. I moderni sistemi con sensori di temperatura in tempo reale garantiscono la coerenza.

2. Regolazione della pressione di soffiaggio:

La pressione dell'aria utilizzata per gonfiare la preforma deve corrispondere al materiale e al design del prodotto. Una pressione troppo alta rischia di rompere la preforma, mentre una pressione troppo bassa causa un soffiaggio incompleto. La regolazione fine della pressione (in genere 2-4 MPa), basata su prove, può consentire di ottenere lo spessore della parete e la forma ideali.

3. Riduzione del tempo di ciclo:

Riducendo i tempi di ogni fase - iniezione, trasferimento, soffiaggio e raffreddamento - si aumentano i tassi di produzione. Tuttavia, è necessario trovare un equilibrio con la qualità; ad esempio, una riduzione eccessiva del tempo di raffreddamento può causare deformazioni. Sistemi efficienti di raffreddamento degli stampi (ad esempio, canali ad acqua) aiutano a mantenere la qualità con cicli più rapidi.

4. Ottimizzazione degli stampi:

L'aggiornamento del design dello stampo con canali di raffreddamento potenziati, migliore ventilazione e materiali durevoli riduce i tempi di ciclo e i difetti. Ad esempio, gli stampi con inserti in rame berillio migliorano il trasferimento del calore, accelerando il raffreddamento senza compromettere la precisione.

5. Tecnologie avanzate:

L'implementazione di un software di monitoraggio dei processi o di sistemi di controllo qualità automatizzati consente di effettuare regolazioni in tempo reale e di rilevare tempestivamente i difetti. Questi strumenti analizzano dati come le tendenze di pressione e temperatura, ottimizzando il processo in modo dinamico.

Quali sono i fattori ambientali da considerare?

La sostenibilità è sempre più importante nel settore manifatturiero e lo stampaggio a iniezione deve affrontare gli impatti ambientali legati ai materiali, all'energia e ai rifiuti. Ecco i fattori chiave da considerare:

1. Materiali riciclati:

L'utilizzo di plastiche riciclate, come l'rPET, riduce la dipendenza dalle risorse vergini e sostiene gli obiettivi di sostenibilità. Ad esempio, molte bottiglie in PET incorporano oggi un contenuto riciclato di 25-50% senza sacrificare la qualità. Per ottenere risultati coerenti, è essenziale assicurarsi che il materiale riciclato sia pulito e compatibile con IBM.

2. Consumo di energia:

Le apparecchiature IBM, in particolare le stazioni di iniezione e soffiaggio, possono essere ad alto consumo energetico. Il passaggio a macchine efficienti dal punto di vista energetico, con azionamenti a velocità variabile o sistemi di recupero del calore, riduce il consumo di energia. Anche l'ottimizzazione dei tempi di ciclo e delle temperature riduce la richiesta di energia senza incidere sulla produzione.

3. Gestione dei rifiuti:

IBM produce scarti minimi in quanto crea prodotti finiti senza flash in eccesso. Tuttavia, gli scarti di parti difettose o di avviamento possono essere ulteriormente ridotti al minimo riciclandoli nel processo. I sistemi a ciclo chiuso raccolgono e ritrattano questo materiale, riducendo l'uso delle discariche.

4. Conformità normativa:

L'adesione agli standard ambientali, come la norma ISO 14001 o i mandati regionali di riciclaggio, garantisce pratiche sostenibili. Queste linee guida possono imporre scelte di materiali, limiti di emissioni o metodi di smaltimento dei rifiuti, allineando l'IBM alle tendenze ecologiche.

Come scegliere il giusto materiale per lo stampaggio a iniezione?

La scelta del materiale dello stampo in IBM influisce sull'efficienza produttiva, sulla qualità del prodotto e sul costo. Tra le opzioni più comuni vi sono l'acciaio, l'alluminio e il rame berillio, ciascuno con proprietà uniche adatte a esigenze diverse. Ecco come scegliere quello giusto:

1. Acciaio:

Gli stampi in acciaio, spesso in acciaio inossidabile temprato o in acciaio per utensili, sono la soluzione ideale per la produzione di grandi volumi. Offrono una durata ineguagliabile, resistendo all'usura per migliaia di cicli, e mantengono la precisione per i progetti più complessi. Tuttavia, hanno un costo iniziale più elevato e tempi di lavorazione più lunghi, che li rendono meno ideali per le piccole serie.

2. Alluminio:

Gli stampi in alluminio sono più leggeri, più economici e più veloci da produrre, il che li rende perfetti per la prototipazione o per i progetti a basso volume. La loro eccellente conducibilità termica accelera il raffreddamento, riducendo i tempi di ciclo. Tuttavia, si usurano più rapidamente dell'acciaio, limitandone l'uso nella produzione a lungo termine.

3. Rame berillio:

Questo materiale eccelle nella dissipazione del calore e viene spesso utilizzato per inserti di stampi o canali di raffreddamento piuttosto che per interi stampi. È ideale per le applicazioni che richiedono un raffreddamento rapido per evitare difetti come la deformazione. Il suo costo elevato lo limita a specifiche aree ad alte prestazioni.

Criteri di selezione:

① Volume di produzione: Scegliere l'acciaio per la produzione di massa (ad esempio, milioni di cicli) e l'alluminio per le piccole serie (ad esempio, migliaia di cicli).

② Bilancio: L'alluminio offre un risparmio iniziale, mentre la longevità dell'acciaio ne giustifica il costo nel tempo.

③ Complessità del prodotto: Progetti complessi o tolleranze ristrette favoriscono la precisione dell'acciaio; forme più semplici possono essere adatte all'alluminio.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati in estrusione, formatura sottovuoto, soffiaggio e produzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre diverse esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico, dei beni di consumo e dell'imballaggio, concentrandoci su partnership B2B e fornendo soluzioni di estrusione, termoformatura, soffiaggio e produzione di stampi di precisione.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com