Innovazioni nella formatura delle lastre gemelle | Uplastech

Scoprite la tecnologia avanzata di formatura delle lastre gemelle di Uplastech per una produzione di plastica efficiente e di alta qualità. Esplorate le nostre soluzioni oggi stesso!

Risorse per La guida completa alla formatura di lastre gemelle

Che cos'è la formatura di lastre gemelle? Una definizione completa

La formatura di fogli gemelli, nota anche come termoformatura di fogli gemelli, è un processo di produzione di plastica avanzato che riscalda e forma simultaneamente due fogli di plastica separati. Queste lastre vengono poi riunite con precisione e fuse in punti specifici, in genere intorno ai loro perimetri e nei punti di contatto interni, mentre sono ancora malleabili e riscaldate. Questa fusione crea un singolo componente integrato con una struttura cava o a più pareti.

Nome tecnico completo: Termoformatura a doppia lastraAlias comuni: Formatura a doppia lastra, Formatura a doppia parete.

1. Principi fondamentali:

① Riscaldamento a doppia lastra: Due lastre termoplastiche distinte vengono riscaldate in modo indipendente alla temperatura di formatura ottimale.

② Formazione simultanea o sequenziale: Ciascuna lastra riscaldata viene tirata all'interno o sopra uno stampo (o metà stampo) utilizzando il vuoto, la pressione o una combinazione di entrambi. Ciò può avvenire contemporaneamente o in rapida successione.

③ Allineamento e compressione precisi: Le due lastre formate, ancora calde e tenute nei rispettivi stampi, vengono unite sotto una forte pressione. Questa pressione, unita al calore residuo, fa sì che le aree di contatto delle lastre si saldino o si fondano, creando un legame forte ed ermetico.

④ Creazione di strutture cave: Lo spazio tra le due lamiere, dove non sono saldate, costituisce l'interno cavo del pezzo.

2. Concetti di base:

① Termoplastici: Il processo è utilizzato esclusivamente per i materiali termoplastici, che possono essere ripetutamente ammorbiditi per riscaldamento e induriti per raffreddamento.

② Utensili: Richiede due stampi distinti (maschio o femmina, o una combinazione) che definiscono la forma di ciascuna metà del pezzo finale. La precisione di questi strumenti è fondamentale per garantire l'allineamento e la tenuta corretti.

③ Cucitura a saldare: L'area in cui le due lamiere si fondono è nota come cordone di saldatura o pinch-off. L'integrità di questo cordone è fondamentale per le prestazioni strutturali del pezzo.

Principi fondamentali e concetti di base della formatura di lastre gemelle

L'ingegnosità della formatura a doppia lastra risiede nella sua capacità di produrre pezzi complessi e cavi con un'elevata integrità strutturale e caratteristiche potenzialmente diverse su ciascun lato. Diversi principi fondamentali ne regolano il successo:

1. Compatibilità e selezione dei materiali:

① Entrambe le lastre devono essere compatibili per la saldatura, il che significa che sono dello stesso materiale o di copolimeri altamente compatibili.

② I materiali devono possedere una buona resistenza alla fusione e alla flessione per sopportare il riscaldamento senza assottigliamenti o strappi eccessivi prima della formatura.

I materiali più comuni sono il polietilene ad alta densità (HDPE), il polipropilene (PP), l'acrilonitrile butadiene stirene (ABS), il polistirene ad alto impatto (HIPS), il policarbonato (PC) e le olefine termoplastiche (TPO).

2. Controllo indipendente del foglio:

① Le moderne macchine per la formatura di lastre doppie spesso consentono un controllo indipendente della temperatura per ciascuna lastra. Questo è fondamentale se si utilizzano lastre di diverso spessore, colore o anche formulazioni di materiali leggermente diversi (anche se è difficile).

Questo controllo garantisce che entrambe le lastre raggiungano contemporaneamente le temperature di formatura ideali.

3. Applicazione a pressione e a vuoto:

① In genere si utilizza il vuoto per attirare le lastre riscaldate nelle cavità dello stampo, garantendo una buona definizione.

② La pressione dell'aria può essere applicata tra le lastre (pre-soffiaggio) o dietro le lastre (formatura a pressione) per favorire la distribuzione del materiale e ottenere dettagli più nitidi.

③ La fase finale di compressione (pressatura) è fondamentale per ottenere una saldatura forte.

4. Progettazione e ingegneria degli utensili:

① Gli utensili devono essere robusti per resistere alle forze di formatura e pressatura.

② Meccanismi di allineamento precisi sono essenziali per garantire che le due metà si incontrino correttamente.

③ Lo sfiato è fondamentale per evacuare l'aria intrappolata tra la lastra e lo stampo.

④ I canali di raffreddamento all'interno degli stampi aiutano a solidificare il pezzo e a ridurre i tempi di ciclo.

⑤ Le aree di chiusura o di pinch-off nell'utensile definiscono le linee di saldatura e devono essere progettate per garantire un flusso e una fusione ottimali del materiale.

5. Ottimizzazione del tempo di ciclo:

① Il tempo di ciclo complessivo comprende il caricamento della lamiera, il riscaldamento, la formatura, la pressatura/saldatura, il raffreddamento e l'espulsione del pezzo.

② Un riscaldamento e un raffreddamento efficienti sono fondamentali per ridurre al minimo i tempi di ciclo.

Classificazioni e tipi di processi di formatura di lastre gemelle

La formatura di lastre gemelle può essere classificata in base a diversi fattori, offrendo diverse capacità:

1. In base alla configurazione della macchina:

① Macchine a navetta: Le lastre vengono caricate, riscaldate in una stazione di cottura e poi "trasportate" in una stazione di formatura. Adatto alla produzione di medi volumi e di pezzi di grandi dimensioni.

② Macchine rotanti (Carosello): Presenta più stazioni (ad esempio, carico, riscaldamento, formatura, raffreddamento/scarico) disposte in un carosello circolare. Quando il carosello ruota, le lastre passano attraverso ogni fase. Ideale per volumi di produzione più elevati e per una maggiore efficienza.

③ Macchine in linea: I fogli vengono alimentati da rotoli o pile pretagliate, muovendosi linearmente attraverso le fasi di riscaldamento, formatura e rifilatura. Adatta per la produzione di volumi molto elevati di pezzi piccoli.

2. In base alla pressione di formatura:

① Formatura di lastre gemelle sottovuoto: Si affida principalmente al vuoto per trafilare le lastre negli stampi. È più semplice, ma può presentare limitazioni per quanto riguarda i dettagli e la profondità di imbutitura.

② Formatura di lastre gemelle a pressione: Utilizza la pressione dell'aria in aggiunta o al posto del vuoto per forzare le lastre contro gli stampi. Consente di ottenere dettagli più nitidi, superfici strutturate e la formazione di forme più complesse.

③ Formatura di lastre gemelle con utensili abbinati: Sebbene la formatura di lastre gemelle preveda l'uso di utensili accoppiati per la pressatura, questo può riferirsi a processi in cui entrambe le metà dello stampo contribuiscono in modo significativo a modellare caratteristiche interne ed esterne complesse attraverso precise interazioni cavità/anima durante la fase di formatura stessa, non solo la pressatura/saldatura.

3. In base alla complessità e alle caratteristiche del pezzo:

① Parti cave di base: Strutture semplici e sigillate come serbatoi o galleggianti.

② Parti con rinforzo interno: Progettando specifici punti di contatto interni, è possibile formare nervature o strutture di rinforzo all'interno della cavità.

③ Parti con componenti incapsulati: Elementi come la schiuma per l'isolamento, i rinforzi metallici o la ferramenta di montaggio possono essere collocati tra le lastre prima di essere saldate insieme.

④ Parti multimateriale (impegnative): Sebbene in genere si utilizzi lo stesso materiale, è teoricamente possibile formare pezzi con materiali diversi per ciascuna lamiera, se sono compatibili con la saldatura. Si tratta di un'operazione complessa e meno comune.

Diverse applicazioni: Dove viene utilizzata la formatura di lastre gemelle?

La versatilità della formatura a doppia lastra consente di servire numerosi settori:

① Automotive: Condotti dell'aria, plenum, serbatoi dei fluidi (liquido di raffreddamento, liquido lavavetri), componenti delle finiture interne, pianali di carico, schienali dei sedili, scudi sottoscocca, rivestimenti del pianale del camion.

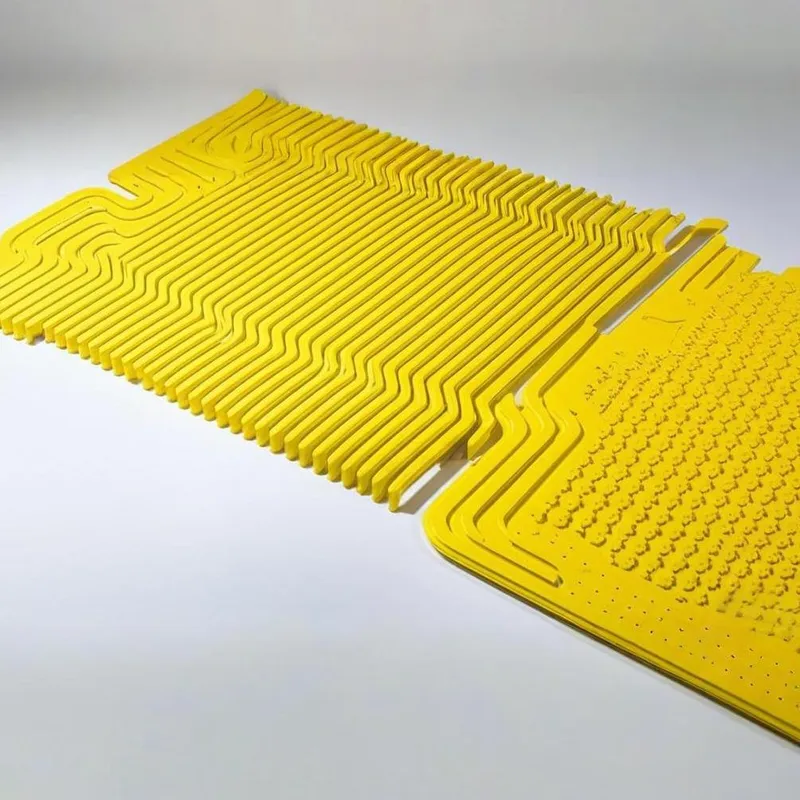

② Industriale e movimentazione dei materiali: Pallet, contenitori di spedizione, vassoi di carico, alloggiamenti di macchinari, involucri di attrezzature, serbatoi chimici, scivoli, tramogge.

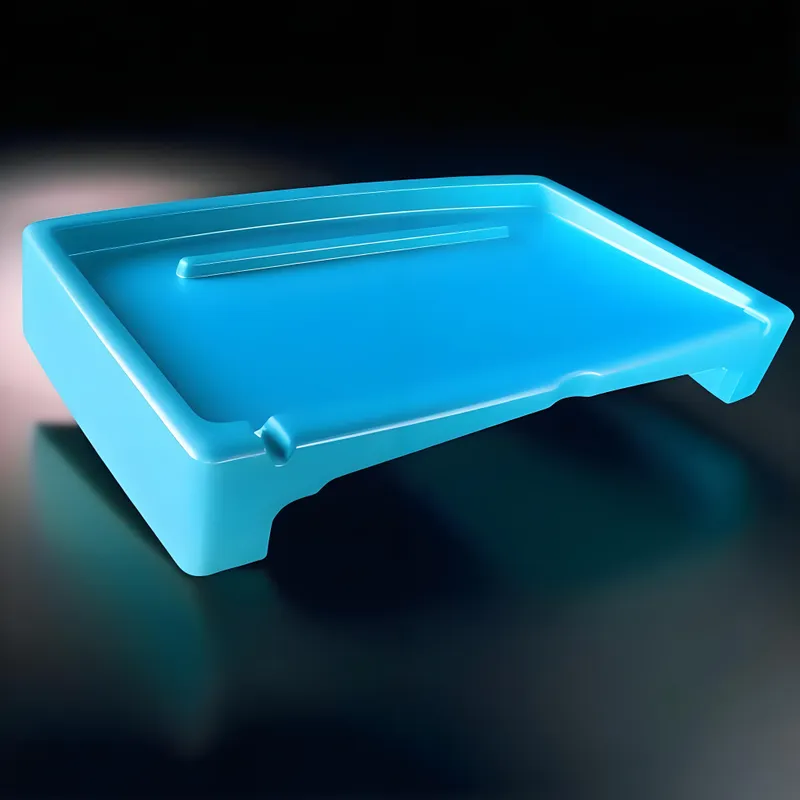

③ Medico: Contenitori per apparecchiature mediche, vassoi, alloggiamenti per macchine diagnostiche, componenti per ausili alla mobilità.

④ Beni ricreativi e di consumo: Scafi di kayak, coperchi di frigoriferi, portacarichi di veicoli, attrezzature per parchi giochi, componenti di mobili (ad esempio, gusci di sedie), slitte.

⑤ Edilizia e costruzioni: Forme di calcestruzzo, componenti di ventilazione, prodotti di drenaggio, unità sanitarie portatili.

⑥ Aerospaziale: Condotti, componenti interni, container (dove leggerezza e resistenza sono fondamentali).

La formatura di lastre gemelle in azione (Manufacturing Focus)

1. Condotti d'aria per autoveicoli:

I condotti HVAC dei veicoli sono spesso forme complesse e cave, progettate per convogliare l'aria in modo efficiente. La doppia formatura della lamiera consente di ottenere superfici interne lisce per il flusso d'aria e di integrare i punti di montaggio, il tutto in un componente leggero. Per volumi moderati, questa soluzione è spesso più conveniente del soffiaggio.

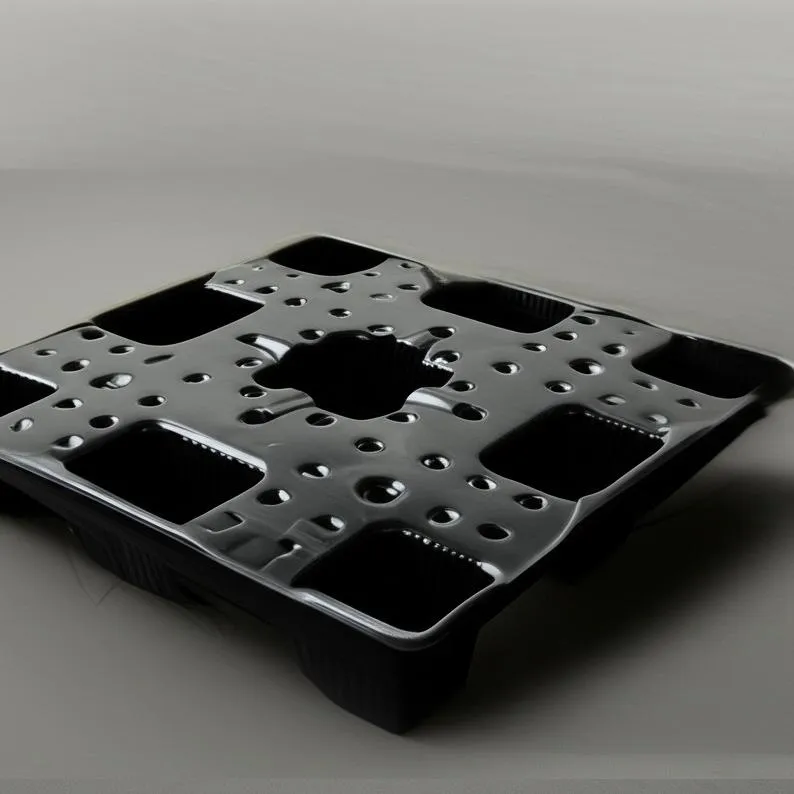

2. Pallet per impieghi gravosi:

I pallet in plastica prodotti con la formatura a doppia lastra possono essere progettati con nervature interne di rinforzo, che li rendono eccezionalmente robusti, durevoli e resistenti agli urti e agli agenti chimici. Offrono un'alternativa igienica e duratura ai pallet in legno.

3. Involucri per apparecchiature industriali:

Gli alloggiamenti per pompe, generatori o sistemi elettronici traggono vantaggio dalla robusta struttura a doppia parete. La formatura in doppia lastra può creare involucri esteticamente gradevoli e resistenti agli urti, con elementi stampati come maniglie o prese d'aria. I costi di attrezzaggio sono notevolmente inferiori a quelli dello stampaggio a iniezione per pezzi così grandi.

4. Scafi per kayak:

Molti kayak moderni utilizzano l'HDPE formato in doppia lastra. Questo processo crea uno scafo galleggiante e resistente agli urti, senza giunture (ad eccezione della linea di saldatura centrale, che è molto robusta). Anche la possibilità di avere colori diversi sulla coperta e sullo scafo (se le lastre vengono caricate di conseguenza prima della formatura) è un vantaggio.

Formatura di lastre gemelle e processi alternativi: Una panoramica comparativa

| Caratteristica | Formatura di lastre gemelle | Termoformatura a foglio singolo | Stampaggio a soffiaggio | Stampaggio rotazionale | Stampaggio a iniezione |

|---|---|---|---|---|---|

| Parti cave | Sì (forza primaria) | No (parti aperte) | Sì (eccellente per la conca) | Sì (eccellente per la conca) | Possibile (gas assistito, ecc.), ma complesso. |

| Costo degli utensili | Moderato | Basso | Da moderato a elevato | Da basso a moderato | Molto alto |

| Costo del pezzo | Moderato | Basso | Moderato (può essere basso ad alti volumi) | Da moderato a elevato (cicli lunghi) | Basso (a volumi molto elevati) |

| Tempo di ciclo | Moderato | Veloce | Veloce (per estrusione a soffio) | Molto lento | Molto veloce |

| La forza | Da buono a eccellente | Da discreto a buono | Da buono a eccellente | Eccellente (pareti uniformi) | Eccellente |

| Dettaglio del design | Buono | Da discreto a buono | Discreto (solo esterno ben definito) | Discreto (dettagli meno nitidi) | Eccellente |

| Spessore della parete | Variabile, un po' di controllo | Variabile (assottigliamento durante l'estrazione) | Variabile (può essere in qualche modo controllato) | Molto uniforme | Controllo eccellente |

| I materiali | Termoplastica | Termoplastica | Termoplastici (soprattutto PE, PP, PET) | Termoplastici (soprattutto PE), alcuni termoindurenti | Ampia gamma di termoplastici e termoindurenti |

| Volume ideale | Da basso a medio (da centinaia a migliaia) | Da basso ad alto | Da medio a molto alto | Da basso a medio | Molto alto (da decine di migliaia a milioni) |

| Dimensione del pezzo | Da piccolo a molto grande | Da piccolo a grande | Da piccolo a grande | Da piccolo a molto grande | Da piccolo a grande (molto grande è costoso) |

Nota sui prodotti in silicone: La formatura in doppia lastra non è tipicamente utilizzata per i prodotti a base di silicone. I siliconi sono elastomeri termoindurenti (o gomma siliconica liquida - LSR), che richiedono metodi di lavorazione diversi come lo stampaggio a compressione, lo stampaggio per trasferimento o lo stampaggio a iniezione di liquidi. L'aspetto della "termoformatura" è specifico per i materiali termoplastici che si ammorbidiscono al riscaldamento e si induriscono.

Soluzioni personalizzate per parti cave in plastica ad alta resistenza

Scoprite come la formatura di lastre gemelle porta innovazione ai vostri prodotti. Offriamo parti in plastica cave ad alta resistenza, leggere e dal design flessibile per il settore automobilistico, medico, industriale e altro ancora.

Risorse per La guida completa alla formatura di lastre gemelle

- Prendere in considerazione le opzioni: Vantaggi della formatura di lastre gemelle

- Comprendere i limiti: Svantaggi della formatura a doppia lastra

- Caratteristiche chiave e proprietà del materiale nella formatura di lastre gemelle

- Il processo di formatura delle lastre gemelle: Una descrizione passo per passo

- Parametri critici e fattori d'influenza nella formatura di lastre gemelle

- Considerazioni essenziali sulla progettazione per una formatura gemellare di successo

Prendere in considerazione le opzioni: Vantaggi della formatura di lastre gemelle

La doppia formatura delle lastre offre numerosi vantaggi rispetto ad altri processi di produzione della plastica:

1. Strutture cave a doppia parete: Il vantaggio principale è che consente di ottenere componenti leggeri ma resistenti.

2. Elevato rapporto resistenza/peso: Ideale per le applicazioni che richiedono integrità strutturale senza massa eccessiva.

3. Costi di attrezzaggio inferiori (rispetto allo stampaggio a iniezione/soffiaggio): Gli stampi sono in genere realizzati in alluminio, meno costoso e più veloce da produrre rispetto agli stampi in acciaio necessari per lo stampaggio a iniezione o per la maggior parte dello stampaggio a soffiaggio, soprattutto per i pezzi di grandi dimensioni. Ciò lo rende economico per volumi di produzione medio-bassi.

4. Flessibilità di progettazione:

- Capacità di formare geometrie complesse e spessori di parete variabili in diverse aree.

- È possibile utilizzare colori o materiali diversi per ogni foglio (se compatibili).

- È possibile applicare texture diverse a ciascun lato del pezzo.

- È possibile integrare elementi interni, come nervature e bocchette.

5. Capacità di incapsulamento: I rinforzi (metallo, legno), l'isolamento (schiuma) o altri componenti possono essere collocati tra le lastre prima della saldatura.

6. Aspetto senza cuciture (in gran parte): I pezzi hanno un aspetto pulito con un'unica linea di saldatura ben controllata.

7. Buona resistenza agli urti: La struttura a doppia parete può assorbire efficacemente l'energia d'impatto.

8. Capacità di produzione di grandi pezzi: Il processo è adatto alla produzione di pezzi molto grandi, che con lo stampaggio a iniezione risulterebbero proibitivi dal punto di vista economico o tecnico.

Comprendere i limiti: Svantaggi della formatura a doppia lastra

Nonostante i suoi vantaggi, la formazione di lastre gemelle presenta anche dei limiti:

① Costo del pezzo più elevato (rispetto alla termoformatura a foglio singolo): Utilizza il doppio del materiale e comporta un processo più complesso.

② Tempi di ciclo più lenti (rispetto allo stampaggio a iniezione): Il riscaldamento, la formazione di due fogli, la pressatura e il raffreddamento richiedono tempi più lunghi, il che la rende meno adatta a produzioni di volumi estremamente elevati, in cui eccelle lo stampaggio a iniezione.

③ Limitazioni materiali: Principalmente limitato ai materiali termoplastici. Alcuni materiali potrebbero non avere una resistenza alla fusione sufficiente per trafile profonde o geometrie complesse.

④ Vincoli di progettazione:

- È difficile ottenere angoli interni netti senza assottigliare.

- Mantenere uno spessore della parete perfettamente uniforme in geometrie complesse è una sfida.

- La flangia di saldatura (pinch-off) è una caratteristica necessaria e deve essere prevista nella progettazione (e spesso tagliata).

L'integrità della saldatura è fondamentale: La resistenza del pezzo dipende in larga misura dalla qualità della saldatura tra le due lamiere. Il controllo del processo è fondamentale.

⑥ Spesso sono necessarie operazioni secondarie: Quasi sempre è necessario rifinire la flangia di saldatura. Possono essere necessarie anche altre operazioni, come la foratura o l'assemblaggio.

Caratteristiche chiave e proprietà del materiale nella formatura di lastre gemelle

Il successo di un pezzo in doppia lastra è intrinsecamente legato alle proprietà del materiale scelto e alle caratteristiche impartite dal processo stesso.

1. Caratteristiche chiave della parte raggiunte:

① Rigidità strutturale: L'effetto I-beam creato dalle due pareti e dall'intercapedine d'aria racchiusa garantisce un'eccellente rigidità.

② Guarnizioni a tenuta d'acqua e a tenuta d'aria: Le saldature eseguite correttamente creano componenti ermetici, essenziali per serbatoi e contenitori.

③ Isolamento termico e acustico: L'intercapedine d'aria tra le lastre fornisce un isolamento naturale. Questo può essere migliorato incapsulando della schiuma.

④ Opzioni estetiche: Possibilità di utilizzare lastre precolorate, di applicare texture diverse a ciascuna metà dello stampo o addirittura di utilizzare lastre con finiture diverse (ad esempio, lucide su un lato e opache sull'altro).

⑤ Caratteristiche interne: Per aumentare la resistenza o creare compartimenti separati, è possibile progettare nervature interne complesse o punti di distacco (dove le due lastre si toccano e si saldano internamente).

2. Proprietà critiche del materiale per la formatura di lastre gemelle:

① Forza di fusione: La capacità della lastra di plastica riscaldata di resistere al cedimento o alla lacerazione sotto il proprio peso prima e durante la formatura. È fondamentale per i pezzi di grandi dimensioni o per le imbutiture profonde.

② Disegnabilità/Formabilità: La misura in cui un materiale può essere allungato e modellato senza assottigliamenti eccessivi, strappi o altri difetti.

③ Resistenza agli urti: Particolarmente importante per materiali come HDPE, TPO e PC utilizzati in applicazioni che richiedono una certa durata (ad esempio, pallet, componenti automobilistici).

④ Saldabilità: Il materiale deve fondersi facilmente con il calore e la pressione per creare un legame forte e permanente.

⑤ Stabilità termica: Resistenza alla degradazione alle temperature di formatura.

⑥ Resistenza alla deformazione: È fondamentale durante la fase di riscaldamento per evitare che la lastra si abbassi eccessivamente e tocchi gli elementi riscaldanti o diventi troppo sottile.

⑦ Coefficiente di espansione termica: Influenza il ritiro e la potenziale deformazione quando il pezzo si raffredda. Le proprietà coerenti del materiale sono fondamentali.

⑧ Resistenza chimica: Importante per serbatoi, contenitori o parti esposte a vari fluidi o ambienti.

⑨ Stabilità UV: Per le applicazioni all'esterno, i materiali necessitano spesso di inibitori UV per evitare il degrado.

Il processo di formatura delle lastre gemelle: Una descrizione passo per passo

La comprensione delle fasi sequenziali del processo di formazione delle lastre gemelle è fondamentale per apprezzarne le complessità e i punti di controllo:

1. Caricamento dei fogli:

- Due lastre termoplastiche separate vengono fissate in telai o supporti individuali. Le lastre possono essere pretagliate o alimentate da rotoli per i pezzi più piccoli.

- Un serraggio corretto è essenziale per evitare slittamenti e garantire una tensione uniforme durante il riscaldamento e la formatura.

2. Riscaldamento:

- Entrambe le lastre vengono trasportate in una stazione di cottura (o riscaldate in loco su alcune macchine).

- Il riscaldamento avviene in genere mediante riscaldatori radianti (ad esempio, ceramica, quarzo o alogeni).

- Il controllo preciso della temperatura è fondamentale. Le lastre devono raggiungere una temperatura di formatura specifica e uniforme. Il surriscaldamento può causare degrado o eccessivo abbassamento; il surriscaldamento provoca una formatura scadente e saldature deboli.

- Spesso, i pirometri a infrarossi (IR) senza contatto monitorano la temperatura della lastra. Il riscaldamento a zone può essere utilizzato per riscaldare selettivamente aree della lastra in misura maggiore o minore, favorendo la distribuzione del materiale.

3. (Opzionale) Pre-stretching / Pre-blow:

- Per migliorare la distribuzione del materiale in caso di pezzi profondi o complessi, si può introdurre una leggera pressione d'aria (pre-soffiaggio) tra la lastra e lo stampo, per far salire la lastra verso l'alto, oppure si può usare un plug assist (stantuffo meccanico) per precaricare il materiale nelle cavità più profonde. In questo modo si evita un assottigliamento eccessivo nelle aree critiche.

4. Formatura:

- Le lastre riscaldate e flessibili vengono trasferite sui rispettivi stampi (maschio, femmina o una combinazione).

- Il vuoto viene applicato attraverso piccoli fori negli stampi, attirando le lastre verso il basso per conformarle ai contorni dello stampo.

- Contemporaneamente o in alternativa, è possibile applicare una pressione d'aria sul lato non stampo delle lastre per costringerle a stringere contro le superfici dello stampo, ottenendo un dettaglio migliore (formatura a pressione).

5. Pressatura e saldatura (fusione):

- Mentre le lastre formate sono ancora calde e tenute nei rispettivi stampi dal vuoto/pressione, le due metà dello stampo (piastre) vengono avvicinate con una forza elevata.

- I bordi delle due lastre (e gli eventuali punti di contatto interni progettati negli stampi) vengono pressati insieme. La combinazione di calore residuo e pressione provoca la fusione del materiale termoplastico, creando una saldatura permanente.

- La progettazione dell'area di "pinch-off" o "shut-off" sugli stampi è fondamentale. Deve consentire al materiale di fluire e di saldare in modo efficace, tagliando al contempo in modo netto il materiale in eccesso o creando una flangia definita.

6. Raffreddamento:

- Il pezzo appena formato e saldato viene tenuto sotto pressione negli stampi chiusi mentre si raffredda e si solidifica.

- Il raffreddamento viene spesso accelerato facendo circolare l'acqua attraverso canali all'interno degli stampi di alluminio.

- Un raffreddamento sufficiente e uniforme è essenziale per mantenere la stabilità dimensionale e prevenire le deformazioni. Il tempo di raffreddamento è una parte significativa del ciclo complessivo.

7. Sformatura / Rimozione dei pezzi:

- Una volta che il pezzo si è raffreddato a sufficienza e solidificato, gli stampi si aprono.

- Gli eiettori d'aria o i fori meccanici possono aiutare a liberare il pezzo dagli stampi.

- I robot o gli operatori rimuovono il pezzo finito.

8. Rifinitura e rifinitura:

- È necessario rimuovere il materiale in eccesso intorno alla flangia di saldatura (taglio di raccordo). Questa operazione viene generalmente eseguita con frese CNC, fustellatura o metodi manuali.

- Possono seguire ulteriori operazioni secondarie come la foratura, l'installazione di inserti (se non incapsulati) o l'assemblaggio.

Parametri critici e fattori d'influenza nella formatura di lastre gemelle

Numerosi parametri possono influenzare la qualità e la consistenza dei pezzi formati in doppia lastra:

1. Temperatura del foglio: Il parametro più critico. Deve essere uniforme su ogni foglio e ottimale per il materiale specifico.

2. Tempo di riscaldamento: Direttamente correlata alla temperatura della lastra; una lunghezza eccessiva porta a un surriscaldamento, mentre una lunghezza eccessiva porta a un surriscaldamento/arretramento.

3. Temperatura dello stampo: Influisce sulla velocità di raffreddamento, sulla finitura superficiale e sul potenziale di deformazione. La temperatura costante dello stampo è fondamentale.

4. Livello di vuoto e tempistica: Un vuoto insufficiente determina una scarsa definizione; un'applicazione troppo tardiva o troppo precoce può causare problemi.

5. Pressione dell'aria (se utilizzata): Livello e tempistica per la formatura a pressione o il pre-soffiaggio.

6. Forza di pressatura (tonnellata): È necessaria una forza sufficiente per ottenere una saldatura forte senza schiacciare il pezzo.

7. Tempo di pressatura/saldatura: Durata le lastre sono tenute sotto pressione alla temperatura di saldatura.

8. Tempo di raffreddamento: Deve essere adeguato affinché il pezzo si solidifichi e mantenga la sua forma al momento dello stampaggio.

9. Proprietà del materiale: Indice di fluidità, resistenza alla fusione, resistenza alla flessione, tolleranza di spessore delle lastre grezze.

10. Progettazione degli utensili: Ventilazione, progettazione del pinch-off, layout del canale di raffreddamento, precisione di allineamento.

11. Condizioni ambientali: Le variazioni estreme di temperatura o umidità nell'impianto possono influenzare il comportamento e il riscaldamento del materiale.

Considerazioni essenziali sulla progettazione per una formatura gemellare di successo

La progettazione di pezzi specifici per il processo di formatura a doppia lastra è fondamentale per la producibilità, le prestazioni e l'economicità:

1. Angoli di sformo:

Angoli di sformo generosi (in genere 3-5 gradi o più per lato) sono essenziali su tutte le pareti verticali per facilitare il rilascio dei pezzi dagli stampi.

2. Raggi e filetti:

Evitare gli angoli vivi. Utilizzare raggi generosi su tutti gli angoli interni ed esterni per evitare l'assottigliamento del materiale, le concentrazioni di tensione e le fessurazioni.

3. Variazione dello spessore della parete:

Lo spessore delle pareti può variare. Le aree più allungate saranno più sottili. Progettare per garantire il rispetto dello spessore minimo critico delle pareti. Se l'assottigliamento è un problema, si possono considerare le nervature o gli stacchi per garantire la resistenza.

4. Flangia a saldare / Design Pinch-Off:

- Lasciare spazio per la flangia di saldatura.

- La progettazione dell'area di pinch-off nell'utensile determina la qualità della saldatura e la facilità di rifinitura.

- Assicurare una quantità di materiale sufficiente per una saldatura robusta.

5. Rapporto di estrazione:

Il rapporto tra la profondità dell'estrazione e l'apertura. Un'estrazione più profonda comporta un maggiore assottigliamento. Mantenere rapporti di tiraggio ragionevoli per il materiale scelto. (ad esempio, un rapporto di tiraggio 1:1 significa che la profondità è uguale alla larghezza/lunghezza). Rapporti di tiraggio più alti (ad esempio, 3:1 o 4:1) diventano sempre più impegnativi.

6. Funzioni interne di "Kiss-Off":

Si tratta di punti o nervature in cui le due lamiere si toccano e si saldano internamente. Aumentano notevolmente la rigidità e la resistenza. Progettate con attenzione il loro posizionamento e le loro dimensioni.

7. Sottotagli:

È possibile con anime collassabili, camme o altri componenti mobili dell'utensile, ma aggiungono complessità e costi all'utensileria.

8. Finitura e struttura della superficie:

È possibile applicare texture alle superfici dello stampo per imprimerle alla parte in plastica. In questo modo si possono nascondere piccole imperfezioni e migliorare l'estetica.

9. Tolleranze:

Lo stampaggio in doppia lastra presenta in genere tolleranze più ridotte rispetto allo stampaggio a iniezione. Progettate tenendo presente questo aspetto. Le tolleranze tipiche possono variare da ±0,5 mm a ±1,5 mm o più, a seconda delle dimensioni e della complessità del pezzo.

10. Selezione del materiale:

Scegliere i materiali in base ai requisiti di utilizzo finale (resistenza, resistenza chimica, esposizione alla temperatura, stabilità ai raggi UV) e alla loro idoneità alla formatura di lastre gemelle (resistenza alla fusione, attitudine alla stiratura).

Sbloccare la progettazione e l'efficienza dei costi per le strutture cave complesse

Esplorate le possibilità della termoformatura a doppia lastra. Formando e fondendo simultaneamente due lastre di plastica, creiamo pezzi con strutture interne complesse, doppie pareti ed elevata integrazione, ottimizzando i costi di produzione.

Risorse per La guida completa alla formatura di lastre gemelle

- Progettazione per la producibilità: Le migliori pratiche per la formatura di lastre gemelle

- Risoluzione dei problemi più comuni nella formatura di lastre gemelle

- Controllo di qualità e ispezione delle parti stampate in doppia lamiera

- Aiuto alla decisione: La formatura in doppia lastra è adatta al vostro progetto?

- Tecnologie e concetti di produzione correlati

- Tendenze future e innovazioni nella formatura di lastre gemelle

Progettazione per la producibilità: Le migliori pratiche per la formatura di lastre gemelle

L'adesione ai principi del Design for Manufacturability (DFM) è fondamentale per produrre pezzi in doppia lastra di alta qualità e a costi contenuti:

1. Semplificare la geometria dove possibile:

Le forme complesse aumentano i costi degli utensili e le sfide di lavorazione.

2. Mantenere uno spessore nominale uniforme della parete:

Anche se le variazioni sono inevitabili, è bene partire da uno spessore nominale costante della lastra e da caratteristiche progettuali che riducano al minimo l'eccessivo assottigliamento localizzato.

3. Massimizzare i raggi:

Raggi generosi (minimo 3 volte lo spessore del materiale, idealmente di più) migliorano il flusso del materiale, riducono le sollecitazioni e prevengono gli strappi.

4. Incorporare una bozza adeguata:

Almeno 3° per lato è un buon punto di partenza; di più è meglio, soprattutto per le superfici strutturate o per i disegni profondi.

5. Definire chiaramente i punti di saldatura:

Assicurarsi che le linee di saldatura si trovino in aree in grado di tollerare il pinch-off e di garantire l'integrità strutturale. Evitare elementi funzionali critici troppo vicini alle linee di saldatura.

6. Progettare baci efficaci:

- Assicurare una superficie sufficiente per una saldatura interna forte.

- Evitate i baci che creano sacche d'aria.

- Considerare il loro impatto sul flusso di materiali da entrambi i fogli.

7. Conto delle differenze inventariali:

Tutte le materie plastiche si ritirano al raffreddamento. Quando si progettano gli utensili, è necessario tenere conto dei tassi di ritiro specifici del materiale.

8. Considerare i requisiti di taglio:

Progettare i pezzi in modo che la rifilatura sia semplice e non comprometta l'integrità del pezzo. Garantire un facile accesso agli strumenti di rifilatura.

9. Pianificare per tempo l'incapsulamento:

Se gli inserti o altri componenti devono essere incapsulati, è necessario progettare gli stampi in modo da localizzarli e trattenerli con precisione durante la formatura.

10. Specificare le tolleranze in modo realistico:

Comprendere la capacità del processo e non sovrastimare le tolleranze, poiché ciò aumenta i costi.

11. Comunicare con il produttore:

La collaborazione precoce tra il progettista e lo specialista della formatura di lastre gemelle è fondamentale per ottimizzare il progetto per il processo.

Risoluzione dei problemi più comuni nella formatura di lastre gemelle

| Problema | Cause potenziali | Soluzioni |

|---|---|---|

| Saldatura scadente / Delaminazione | Temperatura insufficiente della lastra, tonnellaggio insufficiente della pressa, tempo di saldatura non corretto, superfici della lastra contaminate, materiali incompatibili, progettazione inadeguata della pinch-off. | Aumentare la temperatura della lastra/stampo, aumentare il tonnellaggio della pressa, ottimizzare il tempo di saldatura, pulire le lastre, verificare la compatibilità dei materiali, riprogettare il pinch-off. |

| Assottigliamento eccessivo / buchi | Surriscaldamento, spigoli vivi nello stampo, rapporto di stiro eccessivo, spessore insufficiente del materiale, precompressione insufficiente. | Ridurre la temperatura della lastra, aumentare i raggi, ridurre la profondità di imbutitura, utilizzare lastre più spesse, ottimizzare il pre-soffiaggio o l'assistenza ai tappi. |

| Fettucce / ponti | Vuoto insufficiente, aria intrappolata, raffreddamento prematuro del materiale prima della formatura completa, lamiera troppo fredda. | Aumentare il vuoto, migliorare lo sfiato dello stampo, garantire che la lastra sia alla temperatura di formatura ottimale, ottimizzare il ciclo di riscaldamento. |

| Deformazione / Distorsione | Raffreddamento non uniforme, tempo di raffreddamento insufficiente, tensioni interne, progettazione inadeguata del pezzo (ad esempio, ampie aree piatte senza supporto). | Ottimizzare il raffreddamento dello stampo (uniformità e velocità), aumentare il tempo di raffreddamento, ricuocere i pezzi (se applicabile), aggiungere nervature o baciapile per migliorare la rigidità, regolare la temperatura della lamiera. |

| Inestetismi superficiali / segni di freddo | Stampo troppo freddo, lastra troppo fredda, umidità nel materiale, contaminazione sullo stampo o sulla lastra. | Aumentare la temperatura di stampi e lastre, pre-asciugare i materiali igroscopici, pulire accuratamente stampi e lastre. |

| Qualità dei pezzi incoerente | Fluttuazioni della temperatura della lastra, incongruenze del materiale, variazioni nella tempistica del ciclo, utensili usurati. | Implementare controlli di processo più severi, verificare la qualità dei materiali, automatizzare i cicli ove possibile, ispezionare e mantenere regolarmente gli utensili. |

| Difficoltà di sformatura | Angoli di sformo insufficienti, sottosquadri senza un'attrezzatura adeguata, incollaggio dei pezzi dovuto a un imballaggio eccessivo o a uno stampo troppo caldo. | Aumentare gli angoli di sformo, riprogettare i sottosquadri o utilizzare utensili appropriati, ottimizzare il raffreddamento, applicare il distacco dello stampo se necessario (anche se in genere si evita). |

Controllo di qualità e ispezione delle parti stampate in doppia lamiera

Il mantenimento di una qualità elevata richiede un approccio sistematico alle ispezioni:

1. Ispezione delle materie prime:

Verificare lo spessore della lamiera, il colore, il tipo di materiale e l'assenza di contaminanti o danni.

2. Ispezione di primo impianto:

Ispezionare accuratamente il primo pezzo prodotto dopo la messa a punto o qualsiasi modifica del processo. Controllare tutte le dimensioni critiche, l'integrità della saldatura, lo spessore delle pareti e l'aspetto estetico.

3. Controlli in corso d'opera:

Monitoraggio regolare:

- Temperature delle lastre (utilizzando pirometri).

- Tempi di ciclo (riscaldamento, formatura, raffreddamento).

- Livelli di vuoto e pressione.

- Ispezione visiva dei pezzi per individuare eventuali difetti (scatti corti, fessure, deformazioni, imperfezioni superficiali).

- Integrità delle saldature (ad esempio, test distruttivi su parti campione tagliando le saldature aperte, o metodi non distruttivi, se applicabile).

4. Controlli dimensionali:

Utilizzare calibri, calibri, CMM (Coordinate Measuring Machine) per le dimensioni critiche su base campionaria.

5. Test funzionali:

Se applicabile, testare le parti per la loro funzione prevista (ad esempio, test di tenuta per i serbatoi, test di carico per i pallet).

6. Ispezione cosmetica:

Verificare la consistenza del colore, la finitura della superficie e l'assenza di graffi o segni.

7. Documentazione:

Mantenere le registrazioni dei parametri di processo, dei risultati delle ispezioni e delle eventuali azioni correttive intraprese.

Aiuto alla decisione: La formatura in doppia lastra è adatta al vostro progetto?

Prendete in considerazione queste domande per decidere se la formatura di lastre gemelle è un processo adatto:

1. Una struttura cava o a doppia parete è essenziale o altamente vantaggiosa per la funzione del pezzo (ad esempio, resistenza, galleggiamento, isolamento, canalizzazione)? (SI indica il lenzuolo gemello)

2. Qual è il volume di produzione annuale previsto? (Spesso vanno bene da centinaia a decine di migliaia. Un numero molto basso potrebbe essere rappresentato da prototipi/altri metodi; un numero molto alto potrebbe favorire lo stampaggio a iniezione/soffiaggio).

3. Qual è la dimensione del pezzo? (La doppia lastra eccelle per i pezzi di medie e grandi dimensioni, per i quali l'attrezzaggio dello stampo a iniezione sarebbe eccessivamente costoso).

4. I costi degli utensili sono un vincolo significativo? (L'attrezzaggio in doppia lastra è generalmente inferiore a quello dello stampaggio a iniezione/soffiaggio).

5. Sono richiesti colori o materiali diversi sui lati opposti del pezzo? (Possibile con lenzuola doppie, ma può essere complesso).

6. È necessario incapsulare altri componenti (ad esempio, schiuma, rinforzi metallici) all'interno del pezzo? (un punto di forza delle lenzuola gemelle).

7. Quali sono i requisiti strutturali? (Il lenzuolo gemellare offre un buon rapporto resistenza/peso).

8. Le tolleranze sono molto strette (ad esempio, inferiori al millimetro)? (Lo stampaggio a iniezione potrebbe essere migliore; la doppia lastra ha tolleranze più ampie).

9. Il pezzo presenta dettagli esterni e interni estremamente complessi che richiedono un'elevata precisione? (Lo stampaggio a iniezione può offrire una maggiore fedeltà per dettagli molto intricati).

10. Qual è il requisito principale del materiale? (Deve essere un termoplastico formabile).

Se molte risposte propendono per i vantaggi offerti dalla formatura a doppia lastra, si tratta di un candidato forte per ulteriori indagini.

Il contesto più ampio: Tecnologie e concetti di produzione correlati

1. Termoformatura di fogli singoli (formatura sottovuoto, formatura a pressione, formatura a drappeggio):

A monte/Semplice: La formatura a doppia lastra è un'evoluzione di questi processi. La formatura a foglio singolo crea parti aperte da un unico foglio di plastica. È più semplice e in genere ha costi inferiori per utensili e pezzi, ma non può creare strutture cave chiuse in un unico passaggio.

2. Soffiaggio (estrusione, iniezione, stiramento):

Alternativa per le parti cave: Lo stampaggio a soffiaggio è eccellente per la produzione in grandi volumi di pezzi cavi come bottiglie e serbatoi. In genere, prevede l'estrusione di un parison (tubo di plastica fusa) o lo stampaggio a iniezione di una preforma, poi gonfiata all'interno di uno stampo. L'attrezzaggio può essere più costoso della doppia lastra per pezzi di dimensioni comparabili, ma i costi dei pezzi possono essere inferiori per volumi molto elevati.

3. Stampaggio rotazionale (Rotomolding):

Alternativa per pezzi cavi grandi e complessi: La polvere di plastica viene caricata in uno stampo, che viene poi riscaldato e ruotato su più assi. La polvere si scioglie e riveste l'interno dello stampo. Produce pezzi privi di tensioni con spessore uniforme delle pareti, ideali per serbatoi molto grandi e forme cave complesse. I tempi di ciclo sono lunghi e i costi dei pezzi possono essere più elevati, ma gli utensili sono relativamente economici.

4. Stampaggio a iniezione:

Alternativa di precisione per grandi volumi: La plastica fusa viene iniettata ad alta pressione in uno stampo in acciaio. Eccellente per pezzi complessi e di alta precisione in volumi molto elevati. L'attrezzaggio è molto costoso. Si possono creare pezzi cavi con l'ausilio di gas o stampando due metà e poi assemblandole/saldandole, il che aggiunge fasi e costi rispetto alla formatura integrale di due lastre.

5. Stampaggio di schiuma strutturale:

Alternativa per parti rigide e leggere: Un tipo di stampaggio a iniezione in cui viene introdotto un agente schiumogeno che crea un nucleo cellulare e una pelle solida. Si ottengono pezzi leggeri e rigidi. Non è intrinsecamente cavo come la doppia lastra.

6. Estrusione di plastica:

Processo a monte: Produce profili, lastre, tubi e film continui. Le lastre di plastica utilizzate nella formatura a doppia lastra sono a loro volta il prodotto di un processo di estrusione.

7. Processi di giunzione e assemblaggio:

A valle/alternativa: Se non si utilizza la doppia lastra, due parti formate o stampate separatamente possono essere unite mediante saldatura a ultrasuoni, saldatura a caldo, adesivi o dispositivi di fissaggio meccanici per creare un gruppo cavo. La doppia lastra integra questa fase di giunzione nel processo di formatura.

Tendenze future e innovazioni nella formatura di lastre gemelle

L'industria della formazione di lastre gemelle continua a evolversi, spinta dalla richiesta di maggiore efficienza, migliore qualità e maggiori capacità:

1. Formulazioni avanzate di materiali:

Sviluppo di termoplastici con una maggiore resistenza alla fusione, una migliore attitudine alla trazione e proprietà specifiche (ad esempio, una maggiore resistenza al calore, una migliore resistenza all'impatto, un contenuto sostenibile/riciclato) adatte ad applicazioni esigenti di lastre gemelle.

2. Miglioramento del controllo e dell'automazione delle macchine:

- Controlli PLC più sofisticati per una gestione precisa di riscaldamento, pressione, vuoto e temporizzazione.

- Aumento dell'uso della robotica per il caricamento dei fogli, la rimozione dei pezzi e le operazioni secondarie come la rifilatura.

- Monitoraggio dei processi in tempo reale e registrazione dei dati per il controllo della qualità e la manutenzione predittiva.

3. Tecnologie di riscaldamento avanzate:

Sistemi di riscaldamento più efficienti e precisi, come i riscaldatori IR avanzati con un controllo più fine delle zone, per ottimizzare l'uniformità della temperatura della lastra e ridurre il consumo energetico.

4. Software di simulazione:

Maggiore adozione di strumenti CAE (Computer-Aided Engineering) per simulare il processo di formatura delle lastre gemelle. Questo aiuta a prevedere il comportamento del materiale, a identificare potenziali problemi di assottigliamento o di fettuccia e a ottimizzare la progettazione degli utensili prima che vengano realizzati quelli fisici, riducendo i tempi e i costi di sviluppo.

5. Parti più grandi e complesse:

Spinta verso macchinari in grado di gestire lastre ancora più grandi e di formare geometrie più intricate, comprese quelle con strutture interne complesse.

6. Integrazione dell'etichettatura/decorazione in stampo (IML/IMD):

Sebbene sia più comune nello stampaggio a iniezione, c'è interesse nell'adattare tecnologie simili alla termoformatura per creare pezzi decorati direttamente nello stampo.

7. Pratiche sostenibili:

Maggiore attenzione all'utilizzo di materiali riciclati e riciclabili, alla riduzione del consumo energetico per pezzo e alla minimizzazione degli scarti.

8. Processi ibridi:

Esplorazione della possibilità di combinare la formatura di lastre gemelle con altre tecnologie per ottenere caratteristiche o efficienze uniche dei pezzi.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati in estrusione, formatura sottovuoto, soffiaggio e produzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre diverse esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico, dei beni di consumo e dell'imballaggio, concentrandoci su partnership B2B e fornendo soluzioni di estrusione, termoformatura, soffiaggio e produzione di stampi di precisione.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com