Soluzioni per la formatura sottovuoto di pareti spesse

Termoformatura di precisione per applicazioni di grosso calibro. Esplorate i servizi di formatura sottovuoto di pareti spesse sostenuti da esperti per applicazioni industriali, automobilistiche e aerospaziali.

Guida alla formatura sottovuoto personalizzata di pareti spesse (calibro pesante)

Che cos'è la formatura sottovuoto di pareti spesse?

La formatura sottovuoto a parete spessa (nota anche come termoformatura a spessore o formatura sottovuoto a foglio spesso) è un processo di produzione di plastica specializzato, progettato per modellare fogli di plastica spessi (in genere ≥2 mm) in componenti durevoli e ad alta resistenza. Il processo prevede:

- Riscaldamento: I fogli di plastica (ABS, PC, PP, ecc.) vengono ammorbiditi con riscaldatori a infrarossi o in ceramica fino a raggiungere uno stato malleabile (ad esempio, 160-180°C per l'ABS).

- Stampaggio: Il foglio riscaldato viene steso su uno stampo e la pressione del vuoto (fino a 25-28 inHg) lo tira strettamente contro la superficie dello stampo per replicare geometrie complesse.

- Raffreddamento e rifilatura: Il raffreddamento rapido (tramite aria o acqua nebulizzata) solidifica la forma, seguito dalla rifilatura CNC per ottenere bordi di precisione.

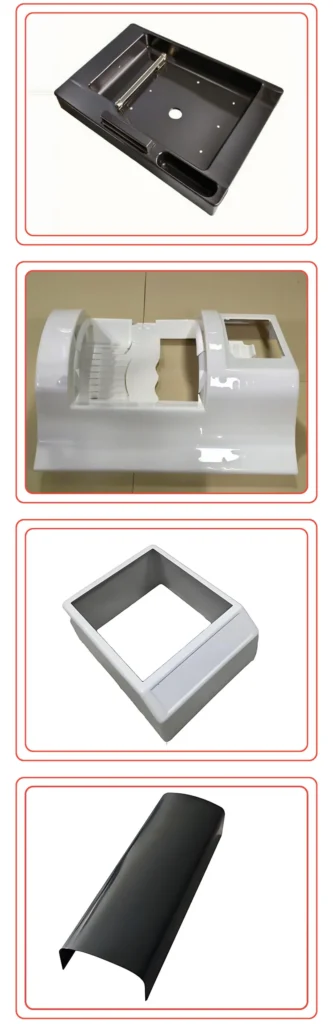

Questo metodo è ideale per pezzi strutturali di grandi dimensioni che richiedono robustezza, come pannelli automobilistici, involucri industriali o segnaletica 3D.

Variazioni di processo:

① Formatura a pressione: Combina il vuoto e l'aria compressa (3-6 bar) per ottenere dettagli più nitidi su lamiere spesse.

② Formatura di fogli doppi: Incollaggio di due fogli stampati per strutture cave (ad esempio, pallet industriali).

③ Formazione del telo: Cedimento assistito da gravità di lastre riscaldate su stampi maschi per ottenere uno spessore uniforme.

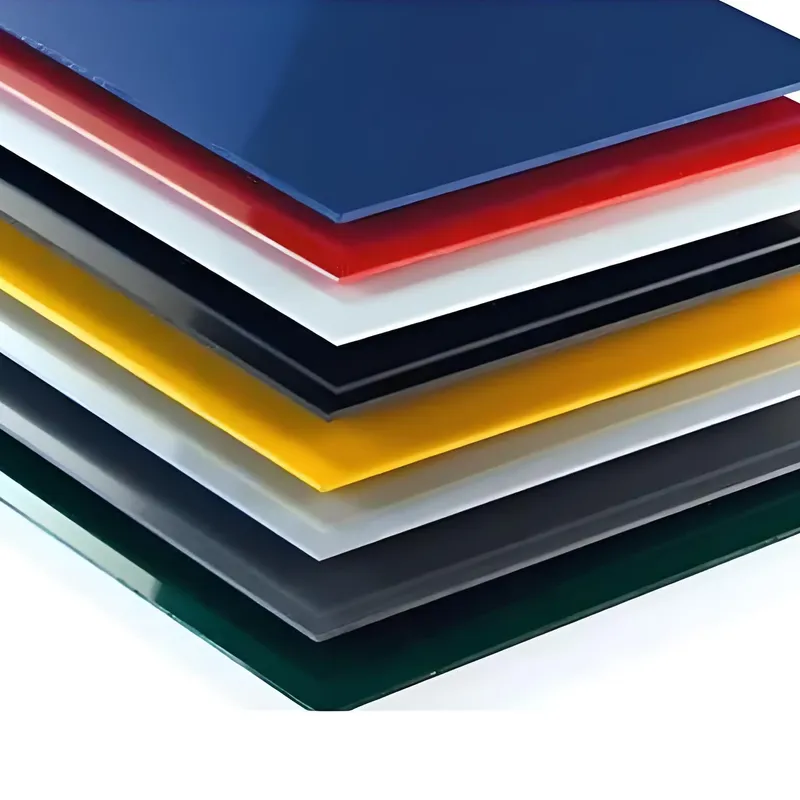

Guida alla scelta dei materiali: ABS, PC, HDPE e oltre

Combinando le specifiche tecniche degli standard industriali e le applicazioni pratiche, ecco un'analisi completa della selezione dei materiali per la formatura sottovuoto a parete spessa:

1. ABS (acrilonitrile butadiene stirene):

① Applicazioni:

- Componenti automobilistici (cruscotti, cassette degli attrezzi).

- Alloggiamenti per elettronica (involucri per apparecchiature industriali).

- Gusci per dispositivi medici.

② Vantaggi principali:

- Elevata resistenza agli urti (ideale per le parti strutturali).

- Eccellente stabilità dimensionale durante la formatura di spessori elevati (range di spessore 1-20 mm).

- Facile post-elaborazione (verniciatura, galvanotecnica).

③ Considerazioni sul processo:

- Richiede un riscaldamento a 180-220°C per una formatura sottovuoto ottimale.

- Compatibile con le superfici strutturate (ad esempio, le venature della pelle per gli interni delle automobili).

④ Esempio di caso:

- Coperchi macchina in ABS ignifugo formati sottovuoto (certificati UL94 V-0).

2. PC (policarbonato):

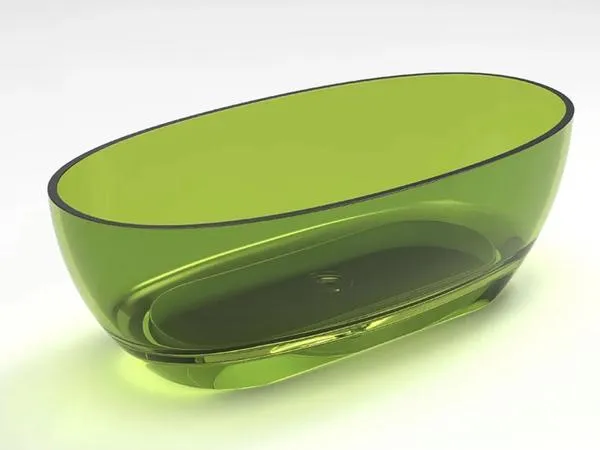

① Applicazioni:

- Coperture protettive trasparenti (apparecchiature mediche, protezioni di macchinari).

- Componenti interni aerospaziali.

② Vantaggi principali:

- Trasparenza simile al vetro (trasmittanza luminosa >88%).

- Resistenza al calore fino a 135°C.

③ Considerazioni sul processo:

- È necessario un rigoroso controllo della temperatura (finestra di formatura ristretta: 190-210°C).

- Essenziale la pre-essiccazione (contenuto di umidità <0,02%).

④ Esempio di caso:

- Pannelli per cabine aeronautiche in PC resistenti ai raggi UV (spessore 3-6 mm).

3. HDPE (polietilene ad alta densità):

① Applicazioni:

- Contenitori resistenti alle sostanze chimiche (serbatoi industriali).

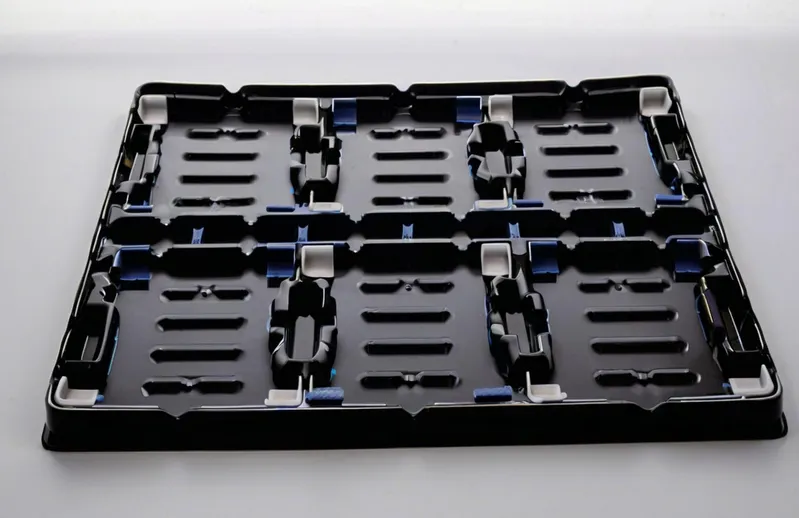

- Pallet per impieghi gravosi e sistemi di movimentazione dei materiali.

② Vantaggi principali:

- Resistenza superiore alle cricche da stress (oltre 500 ore nei test ASTM D1693).

- Conveniente per la produzione su larga scala (costo del materiale inferiore di 30-50% rispetto all'ABS).

③ Considerazioni sul processo:

- Spessore ottimale di formatura: 4-12 mm.

- Richiede dispositivi di raffreddamento speciali per evitare deformazioni.

④ Esempio di caso:

- Vassoi antistatici in HDPE per la produzione di elettronica.

4. PETG (PET modificato con glicole):

① Applicazioni:

- Imballaggio per alimenti (contenitori conformi alla FDA).

- Sistemi espositivi per la vendita al dettaglio.

② Vantaggi principali:

- Combina la formabilità del PVC con la resistenza chimica del PET.

- Bassa temperatura di formatura (110-130°C).

③ Esempio di caso:

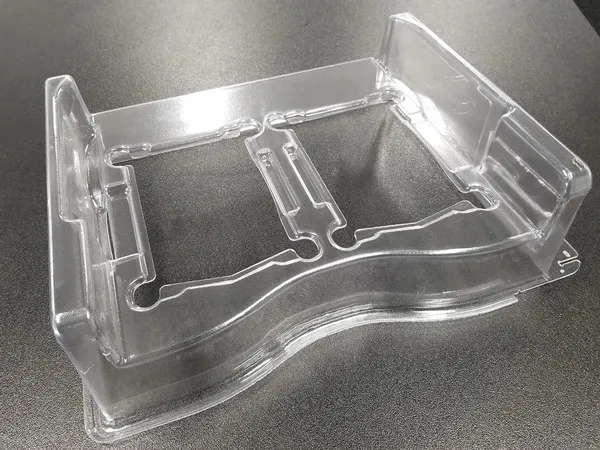

- Vaschette trasparenti per strumenti medici in PETG (sterilizzabili a raggi X).

5. PP (polipropilene):

① Applicazioni:

- Imballaggi per alimenti (vasetti per yogurt, contenitori per microonde).

- Prodotti medicali monouso (siringhe, flaconi per flebo, vassoi di sterilizzazione).

- Contenitori industriali (bidoni per lo stoccaggio di prodotti chimici, serbatoi agricoli).

② Vantaggi principali:

- Leggerezza e resistenza alla fatica: Ideale per progetti a parete sottile con piegature ripetute (ad esempio, cerniere vive su tappi di bottiglia).

- Inerzia chimica: Resiste ad acidi, alcali e solventi organici.

- Autoclavabile: Resiste alla sterilizzazione a vapore (121°C+) per applicazioni mediche.

- Economico: Basso costo delle materie prime ed elevata riciclabilità.

③ Sfide a parete spessa:

- Tendenza al ritiro e alla deformazione nelle sezioni di grosso calibro (>3 mm).

- Richiede il controllo della temperatura dello stampo (40-80°C) per migliorare la stabilità dimensionale.

④ Esempio di caso:

- Vaschette medicali monouso: Sterilizzabili a raggi gamma, conformi alla FDA, con chiusure a scatto integrate.

- Rivestimenti per IBC industriali: Contenitori in PP di spessore 8-12 mm per il trasporto di liquidi corrosivi.

| Materiale | Applicazioni | Proprietà chiave | Idoneità alla termoformatura a parete spessa | Casi d'uso esemplificativi |

|---|---|---|---|---|

| ABS | Parti automobilistiche, elettronica | Alta resistenza, resistenza agli urti | (Forme complesse) | Gusci della cassetta degli attrezzi |

| PC | Coperture trasparenti, dispositivi medici | Alta trasparenza, resistenza al calore | (Richiede un controllo preciso della temperatura) | Protezioni per macchine |

| HDPE | Contenitori industriali, pallet | Resistenza chimica, riciclabilità | (Spessore uniforme della parete) | Vassoi antistatici |

| PETG | Imballaggi per alimenti, espositori | Approvato dalla FDA, alta tenacità | (Stampaggio di precisione) | Contenitori trasparenti per alimenti |

| PP | Articoli a parete sottile, vassoi medici | Leggero, resistente alla fatica | (inclini al ritiro in pareti spesse) | Vassoi farmaceutici |

Fasi chiave del processo: Dal foglio di plastica al prodotto finale

Fasi chiave del processo e punti tecnici della formatura sottovuoto a parete spessa (termoformatura a parete spessa/formatura sottovuoto a spessore).

1. Selezione del materiale e pretrattamento:

① Selezione del materiale della lastra:

- Materiali comuni: ABS (con uno spessore di 4 mm o più e una superficie lucida), HDPE (eccellente resistenza all'usura, adatto ai pallet di rotazione), PVDF (resistenza alle alte temperature e alla corrosione chimica, adatto agli scenari industriali).

- Pretrattamento del materiale: Pulire e asciugare le lamiere spesse (4 - 6 mm) per evitare che le impurità compromettano la qualità della formatura.

② Riscaldamento e addolcimento:

- Controllo della temperatura: Impostare l'intervallo di riscaldamento in base alle caratteristiche del materiale (ad esempio, l'ABS richiede 200 - 220°C e l'HDPE 150 - 170°C) per garantire un ammorbidimento uniforme.

- Metodo di riscaldamento: Utilizzare riscaldatori a infrarossi o al quarzo per evitare il surriscaldamento locale che potrebbe causare la deformazione della lastra.

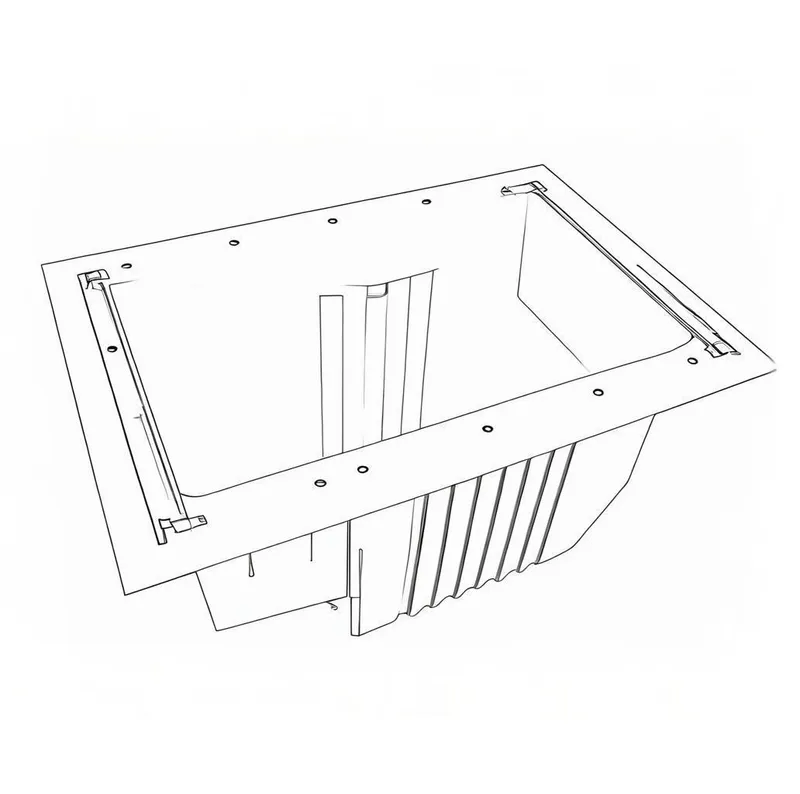

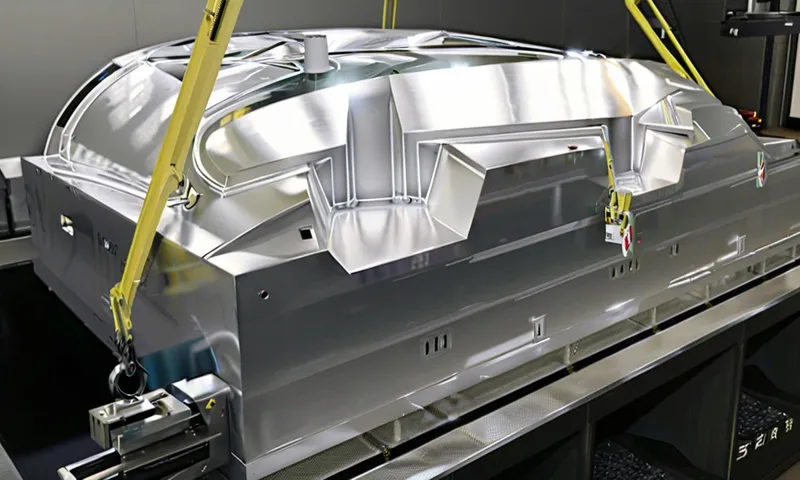

2. Progettazione dello stampo e processo di formatura:

① Selezione del tipo di stampo:

- Stampi monofaccia (stampi maschio/femmina): Gli stampi maschili sono adatti per prodotti con cavità profonde, mentre gli stampi femminili possono migliorare la finezza della superficie.

- Stampi speciali: Gli stampi in alluminio massiccio (con elevata finitura superficiale) sono consigliati per i prodotti trasparenti, mentre per i prodotti con strutture complesse sono necessari pistoni ausiliari.

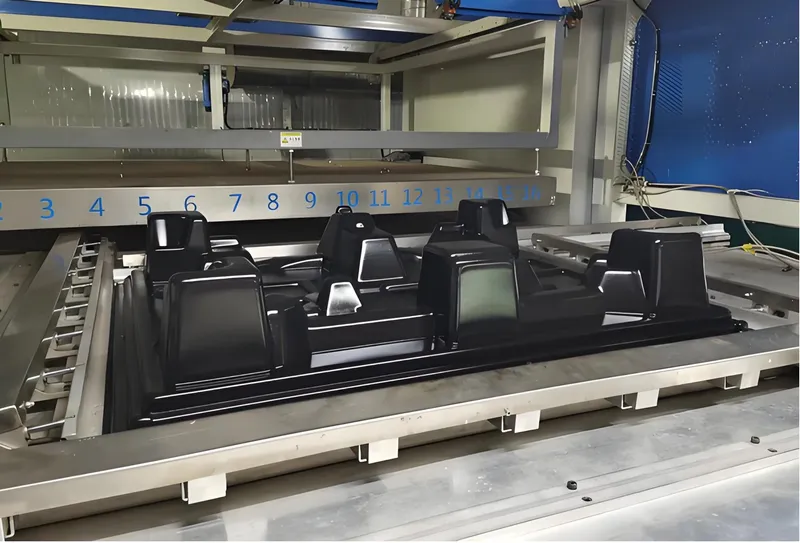

② Formatura sotto vuoto e a pressione:

- Assorbimento sotto vuoto: Utilizzare una pressione negativa per premere la lastra ammorbidita contro il contorno dello stampo. Il grado di vuoto deve essere controllato con precisione (valore di riferimento: ≥0,08MPa).

- Pressione d'aria ausiliaria: Applicare aria compressa (pressione di 0,3 - 0,6 MPa) per accelerare la distensione del materiale e ridurre le bolle d'aria.

3. Ottimizzazione del raffreddamento e del demolding:

① Raffreddamento e modellatura:

- Metodo di raffreddamento: Utilizzare sistemi di raffreddamento ad aria o ad acqua per controllare la velocità di raffreddamento ed evitare cricche da stress.

- Gestione del gradiente di temperatura: Raffreddare prima il lato a contatto con lo stampo per ridurre il ritiro irregolare dei pezzi a parete spessa.

② Trattamento di sformatura:

- Design della conicità di sformatura: Una conicità di ≥0,5° per le superfici lisce e di ≥1,5° per le superfici ruvide assicura uno sformato regolare.

- Sformatura automatizzata: Le termoformatrici completamente automatizzate per fogli spessi sono dotate di meccanismi di sformatura per ridurre l'intervento manuale.

4. Postelaborazione e controllo di qualità:

① Rifilatura e lavorazione secondaria:

- Taglio dei bordi: Utilizzare frese CNC o laser per rimuovere le bave in eccesso.

- Lavorazione funzionale: Forare, lucidare o applicare rivestimenti superficiali (ad esempio, rivestimenti in PVDF fluorocarbonio per migliorare la resistenza agli agenti atmosferici).

Ispezione di qualità ②:

- Ispezione dello spessore della parete: Utilizzare un misuratore di spessore a ultrasuoni per verificare l'uniformità (errore target <5%).

- Test di resistenza: Simulano l'ambiente di carico reale per verificare la resistenza agli urti e all'usura.

Applicazioni in tutti i settori: Automotive, medicale e altro ancora

La formatura sottovuoto a parete spessa (nota anche come termoformatura a spessore, termoformatura a parete spessa o termoformatura di lastre spesse) è un processo produttivo versatile, ampiamente utilizzato nei settori che richiedono componenti durevoli e di forma complessa. Di seguito sono riportate le principali applicazioni nei settori più importanti:

1. Industria automobilistica:

La formatura sottovuoto a parete spessa è fondamentale per l'alleggerimento e il design funzionale del settore automobilistico:

- Componenti interni: Pannelli del cruscotto, rivestimenti delle porte e console centrali realizzati in lastre di ABS o PP, che offrono elevata resistenza e texture personalizzabili.

- Parti esterne: Paraurti, parafanghi e pannelli aerodinamici della carrozzeria che utilizzano materiali resistenti agli urti come HDPE o miscele ABS+TPU.

- Sistemi di illuminazione: Alloggiamenti per fari e fanali posteriori con una chiarezza ottica precisa, spesso realizzati in PMMA o PC.

2. Industria medica:

Le applicazioni mediche danno priorità all'igiene, alla durata e alla precisione:

- Contenitori per apparecchiature: Coperchi di macchine per risonanza magnetica, alloggiamenti di strumenti chirurgici e involucri di ventilatori che utilizzano materiali sterilizzabili come il PETG o l'ABS per uso medico.

- Vassoi: Componenti per macchine a raggi X e vassoi per apparecchiature di laboratorio con proprietà antistatiche.

- Imballaggio personalizzato: Imballaggio riutilizzabile per strumenti chirurgici (spessore 3-5 mm) per la sterilizzazione con ossido di etilene

3. Elettronica di consumo ed elettrodomestici:

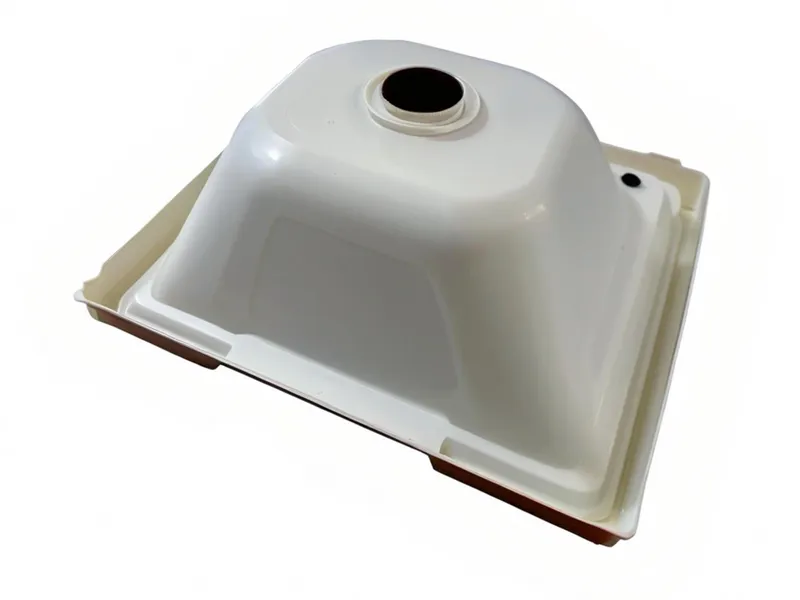

- Elettrodomestici: Rivestimenti per frigoriferi, coperte per lavatrici e componenti per lavastoviglie che utilizzano PP o HDPE per la resistenza chimica.

- Alloggiamenti per l'elettronica: Pannelli posteriori dei televisori, chassis dei computer e pannelli di controllo in ABS ritardante di fiamma o PC.

4. Aerospaziale e trasporti:

- Interni di aeromobili: Cassettiere, pannelli dello schienale dei sedili e rivestimenti dell'abitacolo realizzati in materiali compositi leggeri e ignifughi.

- Componenti ferroviari: La base dei sedili e i rivestimenti interni sono realizzati con materiali ad alta resistenza e basso peso.

5. Soluzioni industriali e di imballaggio:

- Utensili personalizzati: Vassoi e coperture di protezione per parti di macchinari per impieghi gravosi.

- Espositori per la vendita al dettaglio: Segnaletica durevole, espositori per prodotti e unità per punti vendita con superfici strutturate per il branding.

Vantaggi rispetto allo stampaggio a iniezione

Di seguito sono riportati i cinque principali vantaggi dello stampaggio sottovuoto a parete spessa rispetto allo stampaggio a iniezione, analizzati in combinazione con le caratteristiche tecniche e le applicazioni del settore:

1. Costo dello stampo e flessibilità di produzione:

Gli stampi per la formatura sottovuoto di pareti spesse sono solitamente realizzati in alluminio o in materiali compositi. Hanno una struttura semplice e bassi costi di produzione (circa 10% - 30% degli stampi a iniezione). Questa caratteristica li rende più economici per la produzione di piccoli lotti o per lo sviluppo di prototipi. Al contrario, lo stampaggio a iniezione richiede stampi di precisione in acciaio, che sono adatti per la produzione di grandi lotti, ma richiedono un investimento iniziale elevato.

2. Utilizzo dei materiali e controllo dei rifiuti:

La formatura sottovuoto prevede il riscaldamento di un foglio di plastica monostrato e il suo assorbimento in forma. Gli scarti possono essere riciclati, con conseguente riduzione dei rifiuti di materiale. Nello stampaggio a iniezione, la plastica fusa deve riempire l'intera cavità dello stampo. Per i pezzi a parete spessa, il ritiro non uniforme può portare a una ridondanza di materiale ed è più difficile riciclare gli scarti.

3. Uniformità della struttura a parete spessa e controllo delle sollecitazioni:

La formatura sottovuoto è in grado di ridurre le sollecitazioni interne attraverso l'allungamento e il raffreddamento uniforme dei pezzi a parete spessa, evitando i problemi comuni dello stampaggio a iniezione, come ammaccature e deformazioni. Ad esempio, per le parti interne di automobili con uno spessore di parete superiore a 5 mm, la formatura sottovuoto può mantenere la planarità della superficie, mentre lo stampaggio a iniezione può causare vuoti interni a causa di una pressione di imballaggio insufficiente.

4. Adattabilità a strutture geometriche complesse e su larga scala:

La formatura sottovuoto eccelle nella produzione di pezzi a parete spessa di grandi dimensioni (come gli involucri delle apparecchiature aeronautiche o i vassoi delle apparecchiature mediche). La dimensione di un singolo pezzo può raggiungere diversi metri e ha una forte adattabilità a superfici curve complesse. Lo stampaggio a iniezione è limitato dall'apertura e dalla chiusura dello stampo e dalla capacità della macchina di stampaggio a iniezione, rendendo difficile la produzione di pezzi sovradimensionati o ultra-spessi.

5. Protezione ambientale ed energia:

Il processo di formatura sottovuoto ha un consumo energetico inferiore e non richiede un sistema di iniezione ad alta pressione, in linea con la tendenza della produzione verde. Al contrario, i processi di fusione e di alta pressione nello stampaggio a iniezione consumano più energia. I prodotti a parete spessa richiedono un ciclo di raffreddamento più lungo, aumentando ulteriormente il consumo energetico.

Sfide nella formatura sottovuoto di pareti spesse

La formatura sottovuoto a parete spessa presenta sfide uniche rispetto ai processi di termoformatura standard. Fattori come il flusso di materiale, il controllo della temperatura, la complessità degli utensili e il tempo di ciclo hanno un impatto significativo sulla qualità e sull'efficienza. La gestione delle tensioni residue, dei difetti superficiali e dei limiti dei materiali è fondamentale per ottenere pezzi ad alte prestazioni e dimensionalmente stabili.

1. Flusso di materiale e uniformità:

La formatura sottovuoto di pareti spesse richiede un controllo preciso del flusso di materiale per evitare uno spessore non uniforme delle pareti. La termoformatura di grossi spessori ha spesso problemi di allungamento incompleto a causa della limitata mobilità del polimero, che porta a punti deboli o concentrazioni di stress nei prodotti finali.

2. Controllo della temperatura:

La termoformatura di lastre spesse richiede una gestione termica rigorosa. Un calore eccessivo può degradare le catene polimeriche, mentre un riscaldamento insufficiente causa fragilità. Bilanciare i gradienti di temperatura su sezioni spesse (ad esempio, ≥6 mm) è fondamentale per evitare deformazioni o delaminazioni.

3. Complessità degli utensili e degli stampi:

Le geometrie complesse nella formatura sotto vuoto a parete spessa richiedono stampi di alta precisione con sistemi di raffreddamento avanzati. Gli stampi di grosso calibro devono resistere a un'esposizione prolungata al calore e a forze di serraggio elevate, aumentando i costi di progettazione e manutenzione.

4. Tempo di ciclo ed efficienza energetica:

La lavorazione di materiali spessi (ad esempio, ABS, HDPE) comporta cicli di riscaldamento/raffreddamento prolungati, con conseguente aumento del consumo energetico. L'ottimizzazione dei tempi di ciclo senza compromettere l'integrità strutturale rimane una sfida fondamentale.

5. Sollecitazioni residue e stabilità dimensionale:

I pezzi termoformati a parete spessa spesso conservano tensioni residue dovute a un raffreddamento non uniforme, con conseguenti distorsioni post-stampaggio. La gestione dei tassi di ritiro e l'accuratezza dimensionale sono fondamentali per le applicazioni funzionali.

6. Difetti di superficie:

La termoformatura ad alto spessore può provocare imperfezioni superficiali come la buccia d'arancia o l'intrappolamento di aria, soprattutto nelle sezioni trafilate in profondità. La progettazione del canale del vuoto e le tecniche di prestiro del materiale sono fondamentali per attenuare questo fenomeno.

7. Limitazioni nella selezione dei materiali:

Non tutti i polimeri sono adatti alla formatura sottovuoto a parete spessa. Sono da preferire i materiali ad alta resistenza alla fusione (ad esempio, il PE reticolato), ma le opzioni sono limitate rispetto alla termoformatura a parete sottile, il che limita la flessibilità del progetto.

Soluzioni per la formatura sottovuoto di pareti spesse

Scoprite soluzioni di termoformatura durevoli e di alta precisione con supporto alla progettazione personalizzata e versatilità dei materiali. Richiedete un preventivo oggi stesso!

Guida alla formatura sottovuoto personalizzata di pareti spesse (calibro pesante)

- Considerazioni sulla progettazione per l'integrità strutturale

- Controllo qualità: Spessore della parete e finitura superficiale

- Casi di studio: Formatura sottovuoto di pareti spesse

- Formatura sottovuoto a parete spessa vs. formatura sottovuoto a parete sottile

- Opzioni di personalizzazione: Texture e post-elaborazione

- Il nostro flusso di servizi end-to-end

Considerazioni sulla progettazione per l'integrità strutturale

Ecco le principali considerazioni di progettazione per l'integrità strutturale nei processi di termoformatura a parete spessa:

1. Selezione del materiale e pretrattamento:

① Polimeri ad alte prestazioni: Privilegiare il PVDF (ad esempio, Solvay PVDF serie 20808), l'ABS modificato o il PC per la stabilità termica e la resistenza ai raggi UV nella formatura sotto vuoto a parete spessa.

② Controllo dell'uniformità delle lastre: Mantenere la tolleranza di spessore ≤±5% mediante pre-essiccazione (ad esempio, 105°C/4h) per eliminare i microvuoti indotti dall'umidità nella termoformatura di grossi spessori.

2. Progettazione del gradiente di spessore della parete:

Ottimizzazione della transizione: Utilizzare transizioni coniche o curve (raggio ≥3× spessore della parete, R≥3T) per evitare cricche da stress. Esempio: Angolo di transizione di 45° per cruscotti automobilistici con variazioni di spessore di 8→4 mm.

② Standard di spessore minimo:

- Piccole parti (≤200mm): ≥2mm

- Pezzi grandi (≥400 mm): ≥3 mm + nervature di rinforzo.

3. Ingegneria degli stampi e compatibilità dei processi:

① Selezione del tipo di stampo:

- Stampi femmina: Ideale per cavità poco profonde (profondità ≤3× spessore), ad esempio alloggiamenti di dispositivi medici.

- Stampi maschi: Per un'elevata precisione dimensionale interna (ad esempio, contenitori industriali), ma limitare l'assottigliamento del fondo a <15%.

② Angoli di sformo: ≥3° (≥5° per le parti trasparenti); aumentare di 0,5° per 0,1 mm di profondità della texture.

4. Parametri del processo termico:

| Parametro | Gamma a parete spessa | Gamma a parete sottile |

|---|---|---|

| Temperatura di riscaldamento | 210-290°C (controllo a zone) | 180-240°C |

| Pressione del vuoto | ≥95 kPa (multistadio) | ≥90 kPa |

| Velocità di raffreddamento | 2-4°C/s (raffreddamento a nebbia) | 5-8°C/s (raffreddamento ad aria) |

| Tempo di mantenimento | Spessore (mm) ×1,2-1,5s | Spessore (mm) ×0,8s |

5. Strategie di rinforzo strutturale:

① Design a coste:

- Altezza ≤5T, spessore della radice 0,6-0,8T, punta ≥0,4T

- Esempio: distanza tra le nervature di 80 mm per quadri di 400 mm di lunghezza.

② Fori di sfiato: Aggiungere Φ3-30 mm di fori non portanti per ridurre la resistenza al vuoto e favorire l'allineamento dell'assemblaggio.

6. Gestione dello stress:

① Raffreddamento a stadi:

- Raffreddamento rapido a Tg+20°C (eliminare le sollecitazioni di formazione)

- Raffreddamento lento fino a Tg-10°C (rilascio dello stress da orientamento molecolare)

- Raffreddamento forzato all'ambiente.

② Ricottura: 2-4h a Tg-30°C per pezzi di spessore >8mm (ad esempio, tecnopolimeri).

Controllo qualità: Spessore della parete e finitura superficiale

Per i prodotti termoformati a parete spessa (definiti anche termoformatura di lamiere spesse), è fondamentale mantenere costanti lo spessore delle pareti e la finitura superficiale. Di seguito sono riportate le strategie chiave per il controllo della qualità in questi processi:

1. Controllo dello spessore della parete:

① Uniformità di preriscaldamento del materiale: Garantire un riscaldamento uniforme della lastra termoplastica per evitare assottigliamenti o ispessimenti localizzati durante la formatura. Sistemi avanzati di monitoraggio della temperatura possono ottimizzare i cicli di preriscaldamento.

Ottimizzazione della progettazione degli stampi: Utilizzate stampi di precisione con impostazioni regolabili della pressione dell'aria e del vuoto per regolare la distribuzione del materiale. Le simulazioni (ad esempio, l'analisi degli elementi finiti) aiutano a prevedere i modelli di flusso per i pezzi a parete spessa.

Monitoraggio dello spessore in tempo reale: Implementare sensori in linea (ad esempio, a ultrasuoni o laser) per misurare lo spessore durante la formatura. Regolare dinamicamente i parametri in base al feedback.

④ Ispezione post-formatura: Utilizzare campioni QC per verificare la coerenza dello spessore tra i lotti. Il controllo statistico del processo (SPC) può identificare le deviazioni nelle tendenze di produzione.

2. Garanzia di finitura superficiale:

① Qualità della superficie dello stampo: Lucidare gli stampi con una finitura di alta qualità (ad esempio, standard SPI A1) per ridurre al minimo le imperfezioni superficiali del prodotto finale.

② Selezione del materiale: Scegliere resine di elevata purezza e bassa viscosità per ridurre i difetti superficiali come la buccia d'arancia o le linee di flusso, comuni nella formatura sotto vuoto a parete spessa.

③ Tassi di raffreddamento controllati: Il raffreddamento graduale previene le irregolarità superficiali indotte dalle sollecitazioni. Le stazioni di raffreddamento a temperatura controllata o i coltelli ad aria garantiscono una solidificazione uniforme.

④ Tecniche di post-elaborazione: I processi secondari (ad esempio, levigatura, rivestimento) possono migliorare la qualità della superficie per le applicazioni che richiedono una precisione estetica.

3. Quadri sistematici di qualità:

① Adottare gli standard ISO 9001: Implementare un sistema di gestione della qualità (QMS) che copra l'approvvigionamento dei materiali, la convalida dei processi e le ispezioni finali.

② Combinare i protocolli QA/QC: Integrare l'assicurazione della qualità (ad esempio, gli audit dei processi) con il controllo della qualità in tempo reale (ad esempio, il rilevamento automatico dei difetti) per affrontare i rischi sistemici e operativi.

Casi di studio: Formatura sottovuoto di pareti spesse

La formatura sottovuoto a parete spessa (alternativamente definita termoformatura a spessore o formatura a pressione a foglio spesso) rappresenta un metodo di trasformazione dei polimeri per la produzione di componenti strutturali con spessori di parete superiori a 3 mm. Questa tecnica modella termicamente termoplastici di grado ingegneristico come ABS, HDPE e PVC in geometrie complesse attraverso lo stampaggio assistito da vuoto/pressione, ottenendo tolleranze di precisione fino a ±0,25 mm sui radome aerospaziali.

1. Produzione di componenti aerospaziali:

Nello sviluppo di sistemi UAV, la formatura sottovuoto a parete spessa con lastre di ABS ad alto impatto da 3-6 mm ha consentito la produzione di radome leggeri. Il processo assistito dalla pressione ha permesso di ottenere una precisione di curvatura di ±0,25 mm e di ridurre i costi di attrezzaggio di 60% rispetto ai metodi di stampaggio dei materiali compositi, dimostrando come la formatura sottovuoto di lamiere di grosso spessore risolva le sfide di precisione nella produzione di involucri aeronautici.

2. Protezione delle apparecchiature mediche:

Le custodie sterilizzabili per le unità portatili di risonanza magnetica sono state sviluppate utilizzando la termoformatura di fogli spessi di PVC di grado medicale da 4 mm. Realizzato secondo gli standard della camera bianca ISO Classe 8, questo approccio ha ridotto i cicli di produzione da 12 settimane (fabbricazione tradizionale del metallo) a 3 settimane, mantenendo la compatibilità con l'autoclave, dimostrando i vantaggi della termoformatura a spessore.

3. Soluzioni per l'accumulo di energia nel settore automobilistico:

Gli involucri delle batterie in HDPE ritardante di fiamma a parete spessa da 8 mm hanno superato i test di caduta da 1,5 m ottenendo una riduzione di peso di 30% rispetto alle alternative in metallo. Il design integrato delle nervature attraverso la formatura sottovuoto di grosso calibro ha fornito un rinforzo strutturale senza assemblaggio secondario, esemplificando le soluzioni resistenti agli urti nella produzione di componenti per veicoli elettrici.

4. Sistemi di coltivazione agricola:

I vassoi per piantine riutilizzabili in HDPE da 5 mm, resistenti ai fertilizzanti, sono stati prodotti con una formatura a più stadi a spessore. Caratterizzati da bordi interconnessi e reti di drenaggio delle radici, questi vassoi supportano oltre 200 cicli di crescita in operazioni di agricoltura verticale, illustrando il ruolo della formatura a pressione a parete spessa nelle attrezzature per l'agricoltura sostenibile.

Suggerimenti:

| Variazione del processo | Caratteristiche principali |

|---|---|

| Formazione di drappeggi di grosso calibro | Enables deep-draw geometries >150mm |

| Stampaggio a bolla spessa | Ideale per la riproduzione di texture superficiali |

| Formatura a pressione di fogli spessi | Migliora la definizione dei dettagli su materiali da 5-12 mm |

| Formatura sottovuoto multistadio | Adatto per utensili complessi a più cavità |

Confronto: Formatura sottovuoto a parete spessa vs. formatura sottovuoto a parete sottile

Nella scelta tra la formatura sottovuoto a parete spessa e quella a parete sottile, la comprensione delle loro differenze è fondamentale per selezionare il giusto metodo di produzione. La formatura sottovuoto a parete spessa, spesso utilizzata per i componenti strutturali, offre una maggiore durata e resistenza agli urti, rendendola ideale per le applicazioni più gravose come gli involucri delle batterie e i contenitori industriali. La formatura sottovuoto a parete sottile, invece, è preferita per la produzione leggera e in grandi volumi, comunemente utilizzata per imballaggi e beni di consumo.

1. Definizioni di base:

Formatura sottovuoto a spessore:

- Spessore del materiale: 2-15 mm (tecnopolimeri come ABS, PC, acrilico).

- Processo: Richiede un'apparecchiatura semiautomatica; spesso è necessaria una rifilatura o una foratura CNC dopo la formatura. Gli stampi in alluminio sono comuni.

- Applicazioni: Involucri industriali (droni, dispositivi medici), pannelli automobilistici, segnaletica di grandi dimensioni.

Formatura sottovuoto a calibro sottile:

- Spessore del materiale: 0,14-2 mm (rotoli di PVC, PET, PS).

- Processo: Utilizza macchine automatiche ad alta velocità con fustellatura dei bordi. I tipi di stampo includono rame o alluminio.

- Applicazioni: Imballaggi per alimenti, blister, vaschette per cosmetici.

2. Confronto chiave:

| Aspetto | Calibro a spessore | Calibro sottile |

|---|---|---|

| Tipi di materiale | ABS, PC, lastre acriliche | Rotoli di PVC, PET, PS |

| Efficienza della produzione | Produzione inferiore (tempi di ciclo più lunghi per pezzo) | Elevata produttività (decine di pezzi al minuto) |

| Costo della muffa | Costosi stampi in alluminio | Stampi per rame/die a basso costo |

| Forza del prodotto | Elevata resistenza agli urti, durevole per carichi pesanti | Impieghi leggeri e non strutturali |

| Sostenibilità | Riciclabile ma ad alto consumo energetico | Efficienti dal punto di vista energetico; alcuni biodegradabili (es. PET) |

3. Vantaggi e limiti:

Pro di spessore:

- Alternativa economica allo stampaggio a iniezione.

- Supporta texture 3D complesse e strutture curve.

- Durata per uso esterno/industriale.

Cons. di spessore:

- Elevato consumo energetico e requisiti di post-elaborazione.

- Bave sui bordi che richiedono una rifilatura secondaria.

Pro di calibro sottile:

- Efficiente dal punto di vista dei costi per la produzione di massa.

- Trattamenti superficiali flessibili (stampa, floccaggio).

Cons. a scartamento ridotto:

- Fragile a causa delle pareti sottili e dello spessore non uniforme.

- Resistenza strutturale limitata.

Opzioni di personalizzazione: Texture e post-elaborazione

Per ottenere la perfetta finitura superficiale e l'integrità strutturale nella produzione di plastica sono necessarie tecniche di personalizzazione avanzate. Dalla goffratura e dalla selezione dei materiali ai miglioramenti successivi alla lavorazione, come i rivestimenti e la rifilatura CNC, questi metodi assicurano prestazioni ottimali in tutti i settori, tra cui quello automobilistico, architettonico e dei beni di consumo.

1. Opzioni di personalizzazione della texture:

① Goffratura e texture di superficie:

- Modelli 3D: Realizzabili attraverso la progettazione dello stampo, compresi i motivi geometrici, i loghi specifici del marchio o gli effetti in rilievo. Gli stampi in alluminio sono comunemente utilizzati per ottenere texture di alta precisione.

- Finiture di superficie: Le opzioni includono finiture lucide, opache, strutturate o semitrasparenti. Materiali come l'ABS e il PVC sono da preferire per le texture complesse, mentre il PMMA (acrilico) è adatto per i disegni che diffondono la luce.

② Compatibilità dei materiali:

- L'ABS e il PVC sono ideali per la goffratura ad alto dettaglio grazie alla loro stabilità termica e formabilità. Il PMMA è consigliato per le applicazioni che richiedono chiarezza ottica (ad esempio, pannelli luminosi).

2. Tecniche di post-elaborazione:

① Rivestimenti di superficie e stampa:

- Verniciatura a spruzzo: Vernici di tipo automobilistico con corrispondenza dei colori Pantone e resistenza ai raggi UV per una maggiore durata all'esterno.

- Stampa serigrafica: Supporta loghi o testi con una risoluzione fino a 0,3 mm, adatti a segnaletica e branding.

- Protezione antigraffio/UV: Additivi come gli stabilizzatori UV o i ritardanti di fiamma migliorano le prestazioni in ambienti difficili (ad esempio, parti di automobili, pannelli edili).

② Miglioramenti strutturali e funzionali:

- Rifilatura CNC: Assicura bordi lisci e una precisa accuratezza dimensionale, fondamentale per i componenti pronti per l'assemblaggio.

- Placcatura dei metalli/incisione laser: Aggiunge finiture metalliche o marcature permanenti per scopi estetici o funzionali.

3. Flusso di lavoro di progettazione e produzione:

① Prototipazione e DFM (Design for Manufacturability):

- Accetta file 3D o campioni fisici da replicare. I team di ingegneri ottimizzano i progetti per la formatura sottovuoto, affrontando i sottosquadri e gli angoli di sformo.

② Certificazioni e controllo qualità:

- Conforme agli standard ISO, con certificazioni dei materiali (ad esempio, conformità FDA per il PET alimentare) e test a campione per la resistenza agli urti e agli agenti atmosferici.

4. Applicazioni chiave:

① Automotive:

- Paraurti in ABS a parete spessa con texture in rilievo e rivestimenti antigraffio.

② Architettura:

- Pannelli da parete in PVC con rivestimenti ignifughi e finiture opache per tende o spazi industriali.

③ Beni di consumo:

- Vaschette in PET con rivestimenti antimicrobici per l'imballaggio degli alimenti.

Il nostro flusso di servizi end-to-end

1. Revisione del concetto

Allineare le specifiche, i materiali (PVC/PET/PP) e gli schizzi con le vendite/la progettazione. Valutare costi, funzioni e fattibilità della termoformatura.

2. Progettazione 3D

Creare modelli di cavità in 3D, ottimizzando lo spessore e il flusso di materiale. Le simulazioni garantiscono la resistenza alle sollecitazioni e la fattibilità della produzione di massa.

3. Prototipazione

Produrre prototipi stampati in CNC/3D per testare l'adattamento, l'estetica e la tenuta. Regolare le tolleranze per la compatibilità con i macchinari automatizzati.

4. Fabbricazione di stampi

Finalizzare gli stampi in alluminio/composito con l'analisi DFM. Integrazione di canali di raffreddamento e test di durata per prestazioni ad alto ciclo.

5. Formatura sotto vuoto

Riscaldare i fogli di plastica fino a renderli malleabili; formare sottovuoto su stampi. Monitorare i parametri (temperatura, pressione) per evitare difetti come la deformazione.

6. Rifilatura

Tagliate il materiale in eccesso con lame/taglierine di precisione. Aggiungete perforazioni o lisciatura dei bordi per un'integrazione perfetta nell'imballaggio.

7. Finitura

Migliora i prodotti formati sottovuoto mediante verniciatura, rivestimento UV, testurizzazione o incisione laser per ottenere finiture (opache, lucide, metalliche).

8. QA & Packaging

Eseguire test di tenuta, controlli dimensionali e ispezioni visive. Assemblare i clamshell e confezionarli con cartoni e codici a barre per l'esportazione.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati in estrusione, formatura sottovuoto, soffiaggio e produzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre diverse esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico, dei beni di consumo e dell'imballaggio, concentrandoci su partnership B2B e fornendo soluzioni di estrusione, termoformatura, soffiaggio e produzione di stampi di precisione.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com