Soluzioni per la formatura sottovuoto di pareti sottili

Esplorate le efficienti soluzioni di stampaggio sottovuoto a parete sottile. Sfruttate l'innovazione e la precisione per le vostre esigenze di iniezione plastica.

Guida alla formatura sottovuoto personalizzata a parete sottile (calibro sottile)

Introduzione alla formatura sottovuoto di pareti sottili

La formatura sottovuoto a parete sottile è un processo di produzione in cui una lastra di plastica riscaldata viene modellata su uno stampo mediante la pressione del vuoto, ottenendo pezzi con pareti relativamente sottili. Questo metodo è particolarmente adatto alla prototipazione e alla produzione di volumi medio-bassi, offrendo un equilibrio tra costi e velocità.

La formatura sottovuoto, spesso definita formatura sottovuoto a parete sottile quando si tratta di produrre pezzi con pareti più sottili, è una tecnica di termoformatura che riscalda un foglio di plastica fino a renderlo malleabile, quindi utilizza il vuoto per tirarlo strettamente contro la superficie di uno stampo. Questo processo è apprezzato per la sua semplicità e convenienza, in quanto crea componenti leggeri con uno spessore generalmente uniforme che può essere trasparente o opaco a seconda del materiale. È una scelta eccellente per i produttori che necessitano di una produzione efficiente di articoli a parete sottile, come vassoi per imballaggi, pannelli automobilistici o coperture per dispositivi medici, soprattutto quando non è possibile utilizzare macchinari complessi o strumenti ad alta pressione.

A differenza di metodi più complessi come lo stampaggio a iniezione, la formatura sottovuoto si distingue per le sue barriere d'ingresso più basse, che richiedono utensili meno costosi e attrezzature più semplici. Questo lo rende ideale per le piccole imprese, le startup o chiunque voglia prototipare nuovi progetti senza impegnarsi a sostenere costi di produzione su larga scala.

Come elaborare la formatura sottovuoto a parete sottile passo dopo passo?

Il processo di formatura sottovuoto di pareti sottili è una sequenza snella ma precisa di passaggi studiati per produrre pezzi con pareti sottili e uniformi. Ecco una descrizione dettagliata:

1. Riscaldamento:

Un sottile foglio di plastica, come l'ABS o il polistirene, viene riscaldato tra i 120°C e i 180°C, rendendolo morbido e flessibile.

2. Posizionamento dello stampo:

La lastra riscaldata viene accuratamente posizionata su uno stampo, realizzato in alluminio o in polimeri stampati in 3D, per garantire la precisione.

3. Applicazione del vuoto:

Il vuoto tira la plastica sullo stampo, modellandola e prevenendo l'allungamento eccessivo che potrebbe indebolire il pezzo.

5. Rifilatura:

Il materiale in eccesso viene rimosso con l'ausilio di frese CNC o con il taglio manuale, seguito da una levigatura per ottenere una finitura liscia e lucida.

4. Raffreddamento:

Le ventole o la nebbia raffreddano rapidamente la plastica, assicurando che la forma formata si fissi correttamente e riducendo al minimo i problemi di deformazione.

Questo processo è efficiente, spesso richiede solo pochi minuti per ogni ciclo, ma richiede un'attenta attenzione alle fasi di riscaldamento e di vuoto per mantenere la sottigliezza e la resistenza desiderate. Ecco una tabella che riassume le fasi:

| Passo | Descrizione |

|---|---|

| Riscaldamento | Una sottile lastra di plastica viene riscaldata fino a raggiungere uno stato malleabile (120°C-180°C). |

| Posizionamento dello stampo | La lastra riscaldata viene allineata su uno stampo (in alluminio o stampato in 3D). |

| Applicazione del vuoto | Il vuoto tira la lastra contro lo stampo per formare pareti sottili (0,5 mm-2 mm). |

| Raffreddamento | Il pezzo viene raffreddato con ventole o nebbia per solidificare la struttura a pareti sottili. |

| Rifilatura | Il materiale in eccesso viene rimosso e i bordi vengono rifiniti per ottenere il pezzo finale a parete sottile. |

Vantaggi e limiti della formatura sottovuoto a parete sottile

La formatura sottovuoto a parete sottile offre notevoli vantaggi, ma comporta anche delle sfide che devono essere prese in considerazione. Ecco un approfondimento:

1. Vantaggi:

① Costo-efficacia: I costi di attrezzaggio sono relativamente bassi, il che lo rende conveniente per la produzione di pezzi a parete sottile in quantità medio-piccole (250-3000 unità).

② Parti leggere: Utilizzando un materiale minimo, questo processo crea componenti eccezionalmente leggeri, ideali per le applicazioni in cui la riduzione del peso migliora l'efficienza, come i cruscotti delle automobili o le parti delle cabine aerospaziali.

③ Produzione rapida: I cicli sono veloci, spesso inferiori a 10 minuti dal riscaldamento alla rifilatura, consentendo tempi rapidi per prototipi o esigenze di produzione urgenti.

④ Efficienza del materiale: La formatura sottovuoto a parete sottile riduce al minimo l'uso della plastica, riducendo sia i costi che i rifiuti, con il materiale di scarto spesso riciclabile.

2. Limitazioni:

① Consistenza dello spessore della parete: Mantenere uno spessore uniforme nelle sezioni più profonde può essere difficile e, se non viene gestito con attenzione, può portare a punti sottili o a debolezze strutturali.

Solo geometrie semplici: Il processo eccelle con le forme di base, ma fatica con i disegni complessi, come quelli con sottosquadri o dettagli intricati, limitando la sua versatilità.

③ Non per volumi elevati: Sebbene sia economico per le piccole tirature, diventa meno competitivo per la produzione su larga scala rispetto a metodi come lo stampaggio a iniezione, a causa delle esigenze di finitura manuale.

④ Finitura secondaria: La rifilatura e la levigatura dei pezzi a parete sottile richiedono spesso una manodopera aggiuntiva, aumentando i tempi e i costi complessivi.

3. Confronto:

| Vantaggi | Limitazioni |

|---|---|

| Bassi costi di attrezzaggio | È difficile garantire uno spessore uniforme delle pareti |

| Componenti leggeri | Limitato a forme semplici |

| Cicli di produzione rapidi | Meno efficiente per i grandi volumi di produzione |

| Riduzione dei rifiuti di materiale | Richiede una rifilatura e una finitura extra |

Quali sono i materiali utilizzati nella formatura sottovuoto a parete sottile?

Nella formatura sottovuoto di pareti sottili, vengono comunemente utilizzati diversi materiali termoplastici grazie alla loro capacità di essere riscaldati, stirati e formati in forme precise. I materiali principali includono:

| I materiali | Proprietà e applicazioni |

|---|---|

| ABS (acrilonitrile butadiene stirene) | Durevole, resistente agli urti e facile da formare. Ideale per parti di automobili, beni di consumo e alloggiamenti elettronici. |

| HIPS (polistirene ad alto impatto) | Leggero, economico e ottimo per imballaggi, contenitori monouso e prototipi. Meno resistente al calore rispetto all'ABS. |

| PVC (cloruro di polivinile) | Opzioni rigide o flessibili. Resistente agli agenti chimici e ritardante di fiamma, viene utilizzato nelle apparecchiature mediche, nella segnaletica e nell'edilizia. |

| PETG (polietilene tereftalato glicole) | Combina chiarezza, tenacità e resistenza chimica. È comune negli imballaggi alimentari, nei dispositivi medici e negli espositori. |

| Policarbonato (PC) | Elevata forza, trasparenza e resistenza al calore. Utilizzato per coperture protettive, illuminazione e componenti aerospaziali. |

| Polipropilene (PP) | Flessibile, resistente agli agenti chimici e alla fatica. È adatto per cerniere, contenitori e parti di automobili. |

| Acrilico (PMMA) | Eccellente chiarezza ottica e resistenza ai raggi UV. Ideale per espositori, lenti e oggetti decorativi. |

| HDPE (polietilene ad alta densità) | Rigido, resistente agli agenti chimici e all'umidità. Utilizzato per contenitori industriali e parti tecniche. |

Fattori di selezione:

La scelta del materiale dipende dai requisiti dell'applicazione, quali forza, flessibilità, stabilità termica, resistenza chimica e costo. La formatura a parete sottile spesso privilegia materiali con buone caratteristiche di fluidità (ad esempio, PETG, ABS) per ottenere pezzi precisi e leggeri senza strappi.

Considerazioni chiave per la progettazione della formatura sottovuoto a parete sottile

La progettazione per la formatura sottovuoto di pareti sottili richiede linee guida specifiche per garantire che i pezzi a parete sottile siano funzionali e producibili:

① Angoli di sformo: Incorporare angoli di 5°-10° per gli stampi femmina e di 3°-5° per gli stampi maschio per consentire una facile rimozione senza danneggiare le pareti sottili.

② Spessore della parete: Puntare su uno spessore uniforme (0,5 mm-2 mm) per evitare punti deboli; se non si pianifica con attenzione, si possono verificare stiramenti irregolari.

③ Evitare i tiri in profondità: Mantenere una profondità di imbutitura ridotta, in genere inferiore a 75% della larghezza superiore minima del pezzo, per evitare assottigliamenti o strappi eccessivi.

④ Caratteristiche arrotondate: Utilizzare raggi ampi (minimo 3 mm) e angoli lisci per ridurre le sollecitazioni e le fessurazioni nelle pareti sottili.

⑤ Limitare i sottosquadri: Ridurre al minimo i sottosquadri o le sporgenze, in quanto complicano il rilascio dello stampo e possono richiedere utensili aggiuntivi.

Applicazioni della formatura sottovuoto a parete sottile

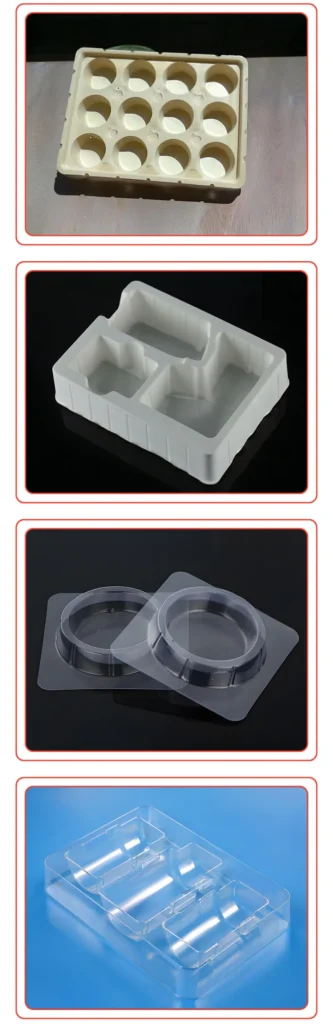

La formatura sottovuoto a parete sottile è un processo produttivo versatile ed economico utilizzato per produrre componenti in plastica leggeri, resistenti e precisi. Le sue applicazioni spaziano in diversi settori grazie alla sua efficienza nel creare forme complesse con uno scarto minimo di materiale. Le applicazioni principali includono:

1. Imballaggio:

① Imballaggi per alimenti: Vassoi, contenitori a conchiglia e bicchieri monouso.

② Confezioni blister: Per prodotti farmaceutici, elettronici o di consumo.

Imballaggi per la vendita al dettaglio: Contenitori personalizzati per cosmetici, giocattoli o prodotti elettronici.

2. Beni di consumo:

① Stoviglie monouso: Piatti, ciotole e posate.

② Articoli per la casa: Contenitori, rivestimenti per frigoriferi o pannelli per docce.

③ Contenitori per cosmetici: Barattoli a parete sottile, coperchi e contenitori compatti.

3. Medico e sanitario:

Vassoi sterili: Per il confezionamento di strumenti chirurgici o dispositivi medici.

Componenti monouso: Coppette per campioni, portapillole o coperture protettive.

4. Agricoltura:

① Vassoi per piantine: Vassoi per la propagazione delle piante a pareti sottili e riutilizzabili.

② Coperture protettive: Per attrezzature o colture.

Soluzioni per la formatura sottovuoto di pareti sottili

Scoprite soluzioni di termoformatura durevoli e di alta precisione con supporto alla progettazione personalizzata e versatilità dei materiali. Richiedete un preventivo oggi stesso!

Guida alla formatura sottovuoto personalizzata a parete sottile (calibro sottile)

- Automazione nella formatura sottovuoto di pareti sottili

- Sfide e soluzioni nella formatura sottovuoto di pareti sottili

- Come scalare la produzione con la formatura sottovuoto a parete sottile?

- Formatura sottovuoto a calibro sottile vs. formatura sottovuoto a calibro pesante

- Stampi di termoformatura a calibro sottile, di alta qualità e costanti

- Quali sono i diversi tipi di stampi per termoformatura a calibro sottile?

Automazione nella formatura sottovuoto di pareti sottili

L'automazione sta trasformando la formatura sottovuoto di pareti sottili, aumentando l'efficienza e la coerenza. Ecco come la moderna tecnologia viene integrata nel processo:

① Movimentazione robotica dei materiali: I robot caricano i fogli di plastica nella macchina e rimuovono i pezzi finiti, riducendo il lavoro manuale e accelerando i tempi di ciclo.

② Taglio CNC: Dopo la formatura, le macchine a controllo numerico computerizzato (CNC) tagliano con precisione il materiale in eccesso dai pezzi a parete sottile, garantendo bordi puliti e ripetibilità.

③ Controlli di qualità in linea: I sensori automatici monitorano la temperatura della lastra, la pressione del vuoto e le dimensioni dei pezzi in tempo reale, segnalando i problemi prima che si aggravino.

④ Controllori logici programmabili (PLC): Questi sistemi gestiscono l'intero processo - riscaldamento, formatura e raffreddamento - con parametri preimpostati, riducendo al minimo l'errore umano.

Per una tiratura media di 1.000 pezzi, l'automazione può ridurre i tempi di produzione di 20-30% migliorando al contempo l'uniformità, il che rappresenta una svolta per i settori ad alta domanda.

Sfide e soluzioni nella formatura sottovuoto di pareti sottili

Sebbene la formatura sottovuoto a parete sottile offra molti vantaggi, comporta delle sfide che i produttori devono affrontare:

1. Diradamento irregolare:

① Sfida: Le trafile profonde possono allungare troppo il materiale, indebolendo alcune aree.

Soluzione: Utilizzare strumenti di assistenza per i tappi, che preallungano la lastra in modo uniforme prima che il vuoto la inserisca nello stampo.

2. Deformazione:

Sfida: i pezzi sottili possono distorcersi durante il raffreddamento a causa delle sollecitazioni interne.

Soluzione: Ottimizzare le velocità di raffreddamento con ventole o acqua nebulizzata e utilizzare dispositivi per mantenere la forma del pezzo durante il raffreddamento.

3. Dettaglio limitato:

Sfida: La formatura sottovuoto ha difficoltà a gestire caratteristiche complesse rispetto allo stampaggio a iniezione.

Soluzione: Combinare con la formatura a pressione o la lavorazione post-processo per ottenere dettagli più fini.

Come scalare la produzione con la formatura sottovuoto a parete sottile?

Passare dal prototipo alla produzione completa nella formatura sottovuoto di pareti sottili richiede una pianificazione strategica. Ecco come i produttori possono passare senza problemi:

① Prototipazione: Iniziate con stampi in legno o stampati in 3D a basso costo per testare i progetti. Un singolo stampo per prototipo può costare anche solo $150.

② Piccole tirature: Passate agli stampi in alluminio per lotti di 100-500 unità. Questi stampi sono resistenti ma convenienti, in grado di bilanciare costi e qualità.

③ Produzione ad alto volume: Per unità superiori a 1000, gli stampi a più cavità (che formano più pezzi contemporaneamente) aumentano la produzione. I costi di attrezzaggio aumentano, ma i costi per pezzo diminuiscono significativamente.

Ottimizzazione dei processi: Regolate con precisione i tempi di riscaldamento, la forza del vuoto e la rifilatura per massimizzare la produttività senza sacrificare la qualità.

Formatura sottovuoto a calibro sottile vs. formatura sottovuoto a calibro pesante

La formatura sottovuoto a calibro sottile e la formatura sottovuoto a calibro pesante sono due varianti del processo di termoformatura, che si distinguono principalmente per lo spessore delle lastre di plastica utilizzate e per le loro applicazioni.

1. Spessore del materiale:

① Calibro sottile: Si tratta di fogli di plastica più sottili di 1,5 mm (0,060 pollici), spesso forniti in rotoli per la lavorazione continua.

② Calibro pesante: Utilizza fogli da 0,060 pollici (1,5 mm) a 0,500 pollici (12,7 mm) o più spessi, tipicamente tagliati a misura e alimentati singolarmente.

2. Applicazioni:

① Calibro sottile: Comunemente utilizzato per prodotti monouso leggeri e ad alto volume, come vassoi da imballaggio, conchiglie, blister e contenitori per alimenti.

② Calibro pesante: Utilizzato per parti strutturali durevoli come componenti automobilistici (ad esempio, cruscotti), alloggiamenti di dispositivi medici e coperture industriali.

3. Caratteristiche del processo:

① Calibro sottile: I tempi di ciclo sono più rapidi grazie alle proprietà di riscaldamento e raffreddamento rapido del materiale sottile. Spesso integra la rifilatura e l'impilatura automatizzate per una maggiore efficienza.

② Calibro pesante: Richiede periodi di riscaldamento e raffreddamento più lunghi, con conseguente rallentamento della produzione, ma consente di ottenere forme più complesse e una maggiore resistenza dei pezzi.

4. Vantaggi e svantaggi:

① Calibro sottile:

- Vantaggi: Economico per la produzione di massa, leggero e con scarti minimi.

- Svantaggi: Limitato a progetti più semplici e a parti meno durevoli.

② Calibro pesante:

- Vantaggi: Produce pezzi robusti e duraturi con una maggiore flessibilità di progettazione (ad esempio, sottosquadri, texture dettagliate).

- Svantaggi: Costi più elevati per materiali e utensili, ritmi di produzione più lenti.

Stampi di termoformatura a calibro sottile, di alta qualità e costanti

L'ottenimento di stampi di termoformatura a spessore sottile di alta qualità e costanza è fondamentale per la produzione di pezzi uniformi, soprattutto in caso di volumi elevati. I fattori chiave che contribuiscono alla qualità degli stampi sono:

1. Selezione del materiale:

① Alluminio: Preferito per gli stampi di produzione grazie alla sua durata, all'eccellente conduttività termica e alla capacità di mantenere tolleranze ristrette per migliaia di cicli.

② Composito/Epossidico: Utilizzato per prototipi o piccole tirature, offre un'alternativa meno durevole ma più conveniente.

2. Precisione di progettazione:

Strumenti CAD/CAM: Gli stampi sono progettati con il computer-aided design (CAD) e lavorati con il computer-aided manufacturing (CAM) per garantire precisione e ripetibilità.

② Angoli di sformo e raggi: L'incorporazione di angoli di sformo (3-5 gradi) e raggi lisci assicura un facile rilascio dei pezzi e previene l'assottigliamento del materiale.

3. Sistemi di raffreddamento:

① Canali di raffreddamento: I canali integrati forniscono un controllo uniforme della temperatura, riducendo i tempi di ciclo e garantendo una qualità costante dei pezzi.

② Gestione termica: Un raffreddamento efficace impedisce la deformazione e mantiene la stabilità dimensionale dei pezzi di spessore ridotto.

4. Finitura superficiale:

① Lucido/Testurizzato: Uno stampo lucido permette di ottenere pezzi lucidi, mentre le superfici strutturate creano finiture opache o a motivi.

② Ventilazione: I fori di sfiato strategicamente posizionati consentono la fuoriuscita dell'aria, assicurando che la plastica si conformi completamente allo stampo senza difetti.

5. Tecniche di produzione:

① Lavorazione CNC: La lavorazione ad alta precisione garantisce l'accuratezza delle caratteristiche dello stampo, fondamentale per la costanza delle grandi produzioni.

② Design modulare: Gli inserti intercambiabili consentono di cambiare rapidamente il progetto senza sostituire l'intero stampo.

Quali sono i diversi tipi di stampi per termoformatura a calibro sottile?

Esistono diversi tipi di stampi per termoformatura a spessore sottile, ognuno dei quali è adatto a specifiche esigenze di produzione, budget e requisiti dei pezzi:

1. Stampi in alluminio:

Realizzati in alluminio di alta qualità, sono la scelta ideale per gli stampi di produzione.

- Impieghi: produzione in grandi volumi di imballaggi, vassoi e contenitori.

- Pro: Durevole, eccellente trasferimento di calore e in grado di realizzare dettagli precisi.

- Contro: costo iniziale più elevato.

2. Stampi per compositi:

Realizzati in resina epossidica o in fibra di vetro, questi stampi sono più leggeri e meno costosi.

- Utilizzo: Prototipazione o produzione in piccole serie.

- Pro: Economico e veloce da produrre.

- Contro: meno durevole, in genere dura 100-500 cicli.

3. Stampi in legno:

Costruito in legno duro o compensato per le esigenze di formatura di base.

- Utilizzi: Pezzi unici o primi prototipi.

- Pro: Poco costoso e veloce da creare.

- Contro: tendente all'usura e non adatto alla produzione.

4. Stampi stampati in 3D:

Prodotto con polimeri o resine resistenti al calore tramite stampa 3D.

- Utilizzi: Prototipazione rapida o pezzi personalizzati a basso volume.

- Pro: Rapidità di produzione e flessibilità di progettazione.

- Contro: durata e resistenza al calore limitate.

5. Stampi a più cavità:

Caratterizzato da cavità multiple per formare più parti contemporaneamente da un unico foglio.

- Impieghi: produzione di alti volumi per l'efficienza.

- Pro: Aumenta la produzione e riduce i costi per pezzo.

- Contro: Progettazione complessa e costosa.

Domande frequenti per i clienti

Come iniziare con Uplastech

Avete domande? Abbiamo le risposte.

Siamo specializzati in estrusione, formatura sottovuoto, soffiaggio e produzione di stampi di precisione, offrendo soluzioni personalizzate per soddisfare le vostre diverse esigenze di produzione.

Lavoriamo con diversi settori, tra cui quello automobilistico, elettronico, dei beni di consumo e dell'imballaggio, concentrandoci su partnership B2B e fornendo soluzioni di estrusione, termoformatura, soffiaggio e produzione di stampi di precisione.

Sì, personalizziamo le nostre soluzioni per adattarle alle vostre esigenze specifiche.

Entrare in contatto

Inviateci un'e-mail o compilate il modulo sottostante per ottenere un preventivo.

Email: uplastech@gmail.com