Il tempo di ciclo nella termoformatura - la durata totale dal caricamento di una lastra di plastica nella macchina all'estrazione del pezzo finito - è un indicatore chiave dell'efficienza produttiva e dell'efficacia dei costi. In settori come l'imballaggio, l'automotive e i beni di consumo, in cui la termoformatura è prevalente, l'ottimizzazione del tempo di ciclo può aumentare significativamente la produzione e la redditività.

Il tempo di ciclo nella termoformatura è determinato dalle proprietà del materiale, dallo spessore della lastra, dai metodi di riscaldamento e raffreddamento, dalla progettazione della macchina e dalla complessità del pezzo.

Questo post del blog esplora i fattori critici che determinano tempo di ciclo nella termoformatura1che offre spunti di riflessione sia per i neofiti che per i professionisti più esperti. Grazie alla comprensione di questi elementi, potrete migliorare i vostri processi di termoformatura per ottenere maggiore velocità ed efficienza.

Il tempo di ciclo comprende tutte le fasi dal caricamento della lastra alla rimozione del pezzo nella termoformatura.Vero

Copre le fasi di caricamento, riscaldamento, formatura, raffreddamento e rimozione, rappresentando una misura completa della velocità di produzione.

Il raffreddamento è sempre la fase più lunga della termoformatura.Falso

Mentre il raffreddamento spesso prevale, soprattutto per i pezzi più spessi, il riscaldamento può richiedere più tempo a seconda del materiale e dell'apparecchiatura.

- 1. Quali sono i fattori chiave che influenzano il tempo di ciclo nella termoformatura?

- 2. Che impatto hanno questi fattori sulle applicazioni di termoformatura?

- 3. Qual è il flusso di lavoro completo del processo di termoformatura?

- 4. Come ottimizzare il tempo di ciclo nella termoformatura?

- 5. Che rapporto ha la termoformatura con altre tecnologie di produzione?

- 6. Conclusione

Quali sono i fattori chiave che influenzano il tempo di ciclo nella termoformatura?

Diverse variabili influenzano il tempo necessario per completare un ciclo di termoformatura. Di seguito, analizziamo i fattori principali e il loro impatto.

Il tipo di materiale, lo spessore della lastra, i metodi di riscaldamento e raffreddamento, la progettazione della macchina e la geometria del pezzo sono i principali fattori che determinano il tempo di ciclo nella termoformatura.

| Fattore | Impatto sul tempo di ciclo | Note |

|---|---|---|

| Tipo di materiale2 | Varia in base alla plastica | Ad esempio, il PP si riscalda più velocemente del PC. |

| Spessore della lastra | Spessore = ciclo più lungo | Più tempo per riscaldare e raffreddare |

| Metodo di riscaldamento | Il riscaldamento efficiente riduce i tempi | Il riscaldamento su due lati accelera |

| Metodo di raffreddamento | Gli stampi in alluminio si raffreddano più velocemente | Rispetto agli stampi in resina epossidica o in legno |

| Geometria della parte | Le forme complesse richiedono più tempo | Lo spessore uniforme aiuta |

| Tipo di macchina | Le macchine rotanti possono essere più veloci | La sovrapposizione delle fasi fa risparmiare tempo |

Tipo di materiale e spessore

Il tipo di termoplastico utilizzato, come il polipropilene (PP), il policarbonato (PC) o l'acrilonitrile butadiene stirene (ABS), influenza tempo di ciclo3 a causa delle diverse proprietà termiche. Ad esempio, il PP si riscalda rapidamente ma può raffreddarsi più lentamente del PC. Lo spessore delle lastre è altrettanto critico: le lastre più spesse hanno bisogno di più tempo per riscaldarsi uniformemente e raffreddarsi, allungando il ciclo complessivo.

Metodi di riscaldamento

Il riscaldamento del foglio di plastica fino a renderlo malleabile è una fase cruciale. I riscaldatori a infrarossi sono standard per la loro velocità e uniformità, ma l'efficienza varia in base a fattori quali la lunghezza d'onda e la posizione del riscaldatore. Il riscaldamento bilaterale, in cui il calore viene applicato a entrambi i lati della lastra, può ridurre significativamente il tempo di riscaldamento rispetto ai metodi monofacciali.

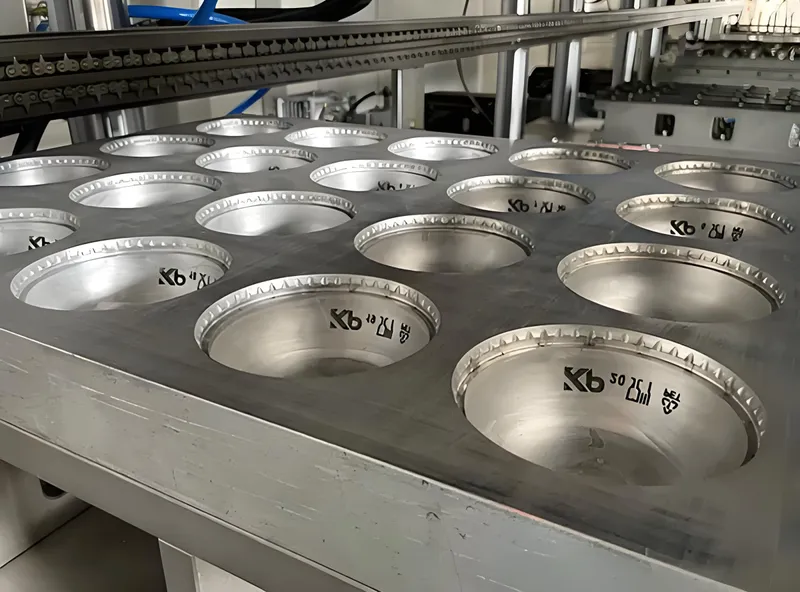

Metodi di raffreddamento e progettazione degli stampi

Il raffreddamento è spesso l'operazione che richiede più tempo, soprattutto per i pezzi spessi o intricati. Il materiale dello stampo gioca un ruolo importante: gli stampi in alluminio, con un'elevata conducibilità termica, raffreddano i pezzi più velocemente delle alternative in epossidico o legno. Aggiunta di canali di raffreddamento4 all'interno dello stampo può accelerare ulteriormente questo processo, rendendolo fondamentale per la produzione ad alta velocità.

Geometria della parte

La forma del pezzo finale influenza la durata della formatura e del raffreddamento. I progetti complessi con imbutiture profonde o caratteristiche dettagliate richiedono più tempo per la formatura e il raffreddamento uniforme. I pezzi con spessore uniforme delle pareti si raffreddano più rapidamente, poiché il calore viene dissipato in modo uniforme, riducendo il tempo di ciclo.

Tipo di macchina

Le macchine di termoformatura hanno un design diverso, che influisce sul tempo di ciclo. Le macchine rotative, con stazioni multiple (ad esempio, per il caricamento, il riscaldamento, la formatura e il raffreddamento), consentono di sovrapporre le fasi, riducendo il tempo totale rispetto alle macchine shuttle a stazione singola, che eseguono una fase alla volta.

I fogli di plastica più spessi aumentano sempre il tempo di ciclo.Vero

Le lastre più spesse richiedono periodi di riscaldamento e raffreddamento prolungati per una distribuzione uniforme della temperatura.

Gli stampi in alluminio superano sempre gli altri materiali nella riduzione del tempo di ciclo.Falso

Sebbene l'alluminio si raffreddi più rapidamente, i costi o le esigenze specifiche dei pezzi possono favorire altri materiali come l'epossidico.

Che impatto hanno questi fattori sulle applicazioni di termoformatura?

Questi fattori determinano il modo in cui la termoformatura viene applicata nei vari settori, bilanciando velocità, costi e qualità. Esaminiamo le loro implicazioni pratiche.

Negli ambienti ad alto volume, il raffreddamento rapido e le macchine efficienti riducono al minimo il tempo di ciclo, mentre la prototipazione privilegia la flessibilità rispetto alla velocità.

Scenari applicativi tipici

Nella produzione di grandi volumi, come quella di imballaggi o di componenti automobilistici, è fondamentale ridurre al minimo il tempo di ciclo. Le macchine rotative abbinate a stampi in alluminio5 possono ottimizzare la produzione. Per la prototipazione o i piccoli lotti, dove la velocità è meno critica, le macchine a navetta e i diversi materiali degli stampi offrono una maggiore flessibilità.

Pro e contro rispetto ad altre tecnologie

Rispetto allo stampaggio a iniezione, la termoformatura ha spesso tempi di ciclo più lunghi per pezzo, ma costi di attrezzaggio più bassi e una messa a punto più rapida, ideale per volumi medio-bassi. La formatura a pressione, una variante della termoformatura, può ridurre i tempi di ciclo per i pezzi complessi rispetto alla formatura sottovuoto, anche se può aumentare i costi delle attrezzature.

La termoformatura è sempre più lenta dello stampaggio a iniezione.Falso

Mentre lo stampaggio a iniezione eccelle per la velocità dei grandi volumi, i vantaggi di costo e configurazione della termoformatura si adattano ad altri scenari.

Qual è il flusso di lavoro completo del processo di termoformatura?

Per capire il tempo di ciclo, dobbiamo tracciare una mappa del processo di termoformatura, dove ogni fase contribuisce alla durata totale.

La termoformatura prevede il caricamento della lastra, il riscaldamento, la formatura, il raffreddamento e la rimozione del pezzo, con il raffreddamento che in genere richiede più tempo.

1. Caricamento del foglio

Il processo inizia con l'inserimento del foglio di plastica nella macchina. I sistemi automatizzati negli impianti ad alto volume riducono al minimo la durata di questa fase.

2. Riscaldamento

La lastra viene riscaldata a una temperatura formabile. Il tempo varia a seconda del materiale e dello spessore: ad esempio, per una lastra di PVC di 0,020 pollici potrebbero essere necessari 20 secondi in un forno a 4 indici (Divisione termoformatura).

3. Formazione

La lastra flessibile viene modellata su uno stampo utilizzando il vuoto, la pressione o la forza meccanica. Le forme complesse o le trafile profonde prolungano questa fase.

4. Raffreddamento

Il pezzo formato si raffredda nello stampo fino a diventare rigido. Gli stampi in alluminio con raffreddamento ad acqua possono ridurre notevolmente questo tempo, fino a 10 volte più velocemente rispetto ad altre configurazioni (Plastic Components Inc.).

5. Rimozione delle parti

Il pezzo finito viene espulso, spesso con rifilatura o post-elaborazione. In macchine rotanti6Questo si sovrappone ad altre fasi, risparmiando tempo.

Il raffreddamento è in genere la fase più lunga della termoformatura.Vero

Soprattutto per i pezzi spessi, il raffreddamento domina, poiché il pezzo deve solidificarsi completamente prima della rimozione.

Come ottimizzare il tempo di ciclo nella termoformatura?

La riduzione del tempo di ciclo richiede scelte strategiche in termini di materiali, progettazione e attrezzature. Ecco alcuni strumenti pratici per guidare l'ottimizzazione.

Ottimizzate con stampi in alluminio, riscaldamento efficiente e progetti di pezzi uniformi per ridurre i tempi di ciclo nella termoformatura.

Lista di controllo della progettazione per ridurre al minimo il tempo di ciclo

-

Selezione del materiale: Optate per plastiche con profili di riscaldamento/raffreddamento rapidi, come quelle con punti di fusione più bassi.

-

Design della parte: Obiettivo spessore uniforme della parete7 per garantire un raffreddamento uniforme.

-

Design dello stampo: Utilizzare stampi in alluminio con canali di raffreddamento distanziati di 2-3 pollici per un rapido trasferimento del calore (Divisione termoformatura).

-

Parametri di processo: Regolare la temperatura e la velocità di pressatura per bilanciare velocità e qualità.

- Impostazione della macchina: Utilizzate macchine rotative per i grandi volumi di produzione per sovrapporre le fasi.

Selezione del processo Processo decisionale

-

Formatura sotto vuoto o a pressione: La formatura a pressione accelera la produzione di pezzi complessi, ma può aumentare i costi.

-

Tipo di macchina: Le macchine rotative sono adatte a produzioni elevate; le macchine a navetta offrono versatilità per le produzioni più piccole.

L'ottimizzazione della progettazione degli stampi è il modo migliore per ridurre il tempo di ciclo.Falso

Sebbene sia importante, un approccio combinato con l'ottimizzazione dei materiali e delle macchine consente di ottenere i risultati migliori.

Che rapporto ha la termoformatura con altre tecnologie di produzione?

I fattori del tempo di ciclo della termoformatura si collegano a contesti produttivi più ampi, offrendo una prospettiva sul suo ruolo.

La termoformatura ha tempi di ciclo per pezzo più lunghi rispetto allo stampaggio a iniezione, ma eccelle in termini di costi e flessibilità per volumi medio-bassi.

Tecnologie correlate

-

Stampaggio a iniezione: Più veloce per alti volumi, ma più costoso per gli utensili (Plastica produttiva).

-

Stampaggio a soffiaggio: Per i pezzi cavi valgono dinamiche di riscaldamento/raffreddamento simili.

-

Estrusione: Fornisce lastre per la termoformatura, influenzando indirettamente le proprietà del materiale e il tempo di ciclo.

La termoformatura è sempre ideale per la produzione di bassi volumi.Falso

È conveniente, ma alternative come la stampa 3D possono essere più adatte a tirature molto piccole o a forme complesse.

Conclusione

Il tempo di ciclo nella termoformatura dipende dalle proprietà dei materiali, dall'efficienza delle macchine e dalla progettazione dei pezzi. Sfruttando stampi a raffreddamento rapido, riscaldamento ottimizzato e scelte strategiche delle macchine, è possibile ridurre i tempi di produzione e aumentare l'efficienza. Che si tratti di aumentare la produzione o di perfezionare un prototipo, la padronanza di questi fattori è la chiave del successo nella termoformatura.

-

La comprensione dei fattori che influenzano il tempo di ciclo può aiutare a ottimizzare l'efficienza produttiva e a ridurre i costi nei processi di termoformatura. ↩

-

L'esplorazione dell'impatto dei diversi materiali sul tempo di ciclo può portare a una migliore selezione dei materiali e a migliori risultati di produzione. ↩

-

La comprensione del tempo di ciclo è fondamentale per ottimizzare l'efficienza produttiva nei processi di termoformatura. Esplorate questo link per avere informazioni approfondite. ↩

-

I canali di raffreddamento sono essenziali per ridurre il tempo di ciclo. Scoprite come migliorano la velocità di produzione e la qualità della termoformatura. ↩

-

Gli stampi in alluminio migliorano significativamente i tassi di raffreddamento, consentendo cicli di produzione più rapidi e una maggiore efficienza. ↩

-

Le macchine rotative consentono la sovrapposizione dei processi, riducendo drasticamente i tempi di ciclo in ambienti di produzione ad alto volume. ↩

-

Imparare a conoscere l'importanza dello spessore uniforme delle pareti può aiutarvi a ottenere un raffreddamento e una qualità migliori nei vostri prodotti. ↩